Методическое пособие 624

.pdf

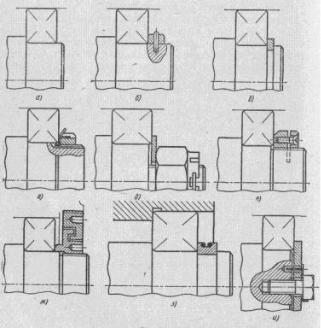

Рис.40

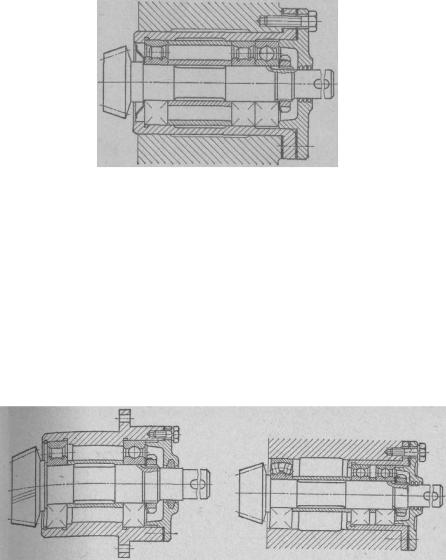

В подшипниковом узле (рис. 41) радиальный шарикоподшипник воспринимает радиальную и осевую нагрузки. Цилиндрический роликовый подшипник (без бортов на наружном кольце) воспринимает только радиальные нагрузки. Конструкция этого узла рекомендуется для редукторов малой мощности. В некоторых узлах конических редукторов подшипники устанавливают без общего стакана (рис. 42). Здесь роликовый сферический подшипник воспринимает только радиальные нагрузки, а два радиально-упорных подшипника, смонтированных в отдельном стакане, несут осевые и радиальные нагрузки.

Рис. 41 |

Рис. 42 |

При проектировании подшипниковых узлов конических редукторов следует предусматривать регулировку зазора в за-

80

цеплении. Обычно эта регулировка осуществляется комплектом прокладок между фланцем стакана и торцом корпуса.

10.4.Червячные редукторы

Вчервячных редукторах широко используют радиальноупорные шариковые или роликовые конические подшипники. При межосевом расстоянии а=150-180 мм и L=400 мм вал червяка можно устанавливать на радиально-упорных подшипни-

ках враспор (см. рис. 25). При L 450 мм оба радиальноупорных подшипника следует ставить в одной опоре, а другую делать плавающей (см. рис. 26-28). Если подобрать радиальноупорные подшипники не удается, то можно применять конструкцию узла по рис. 29: двойной упорный подшипник воспринимает осевые нагрузки, а шарикоподшипники - радиальную. В узлах по рис. 26-29 наружный диаметр червяка должен быть меньше внутреннего диаметра борта стакана, тогда червяк легко вынуть; положение червяка относительно колеса можно регулировать в осевом направлении прокладками между фланцем стакана и корпусом, в глобоидных червячных передачах так обеспечивают достаточное пятно касания.

Валы червячных колѐс монтируют на радиально-упорных шарикоили роликоподшипниках, поставленных враспор. Тяжѐлые консольно нагруженные валы следует устанавливать на роликовых сферических или двойных конических подшипниках. Совпадение осевой плоскости червяка со средней плоскостью колеса (регулировка пятна касания) осуществляют смещением колеса при помощи прокладок между торцами корпуса и крышки.

10.5. Механизмы с вертикальными валами

Вертикальные валы, на которые действуют значительные осевые нагрузки, направленные сверху вниз, следует устанавливать на сферических шарико- и роликоподшипниках в соче-

81

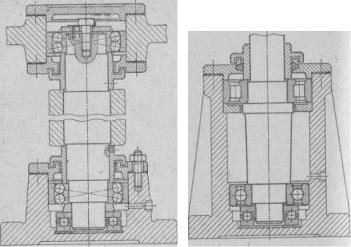

тании с упорным (рис.43), если нельзя гарантировать соосность посадочных мест.

В конструкции на рис.44 соосность посадочных мест обеспечена, так как вертикальный вал смонтирован в общем корпусе. Для компенсации небольших перекосов под упорные подшипники подкладывают прокладки из линолеума или мягкого металла. Упорные подшипники со сферическими кольцами, используемые для этой же цели, изготовляют только по особым заказам для ремонта старого оборудования.

Рис. 43 |

Рис. 44 |

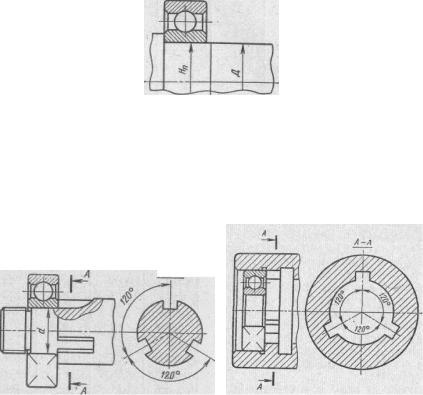

Один из способов компенсации перекосов показан на рис. 45. Компенсирующее устройство состоит из двух шайб, в одной из них имеется канавка, в которую заложена заполненная жидкостью резиновая трубка, обеспечивающая равномерное давление на все шарики.

82

Рис. 45

11. МОНТАЖ ПОДШИПНИКОВЫХ УЗЛОВ

Для облегчения монтажа на шейке вала и у расточки корпуса или стакана надо предусматривать фаски (табл..26). Диаметр вала на участке перед посадочным местом должен быть меньше диаметра шейки, чтобы кольцо подшипника свободно проходило через этот участок (см. рис.38 или рис.49).

Таблица 26/3/. Радиусы галтелей и размеры фасок обрабатываемых валов, мм

|

|

|

|

|

|

|

Радиусы |

|

|

Диаметр вала |

|

|

|

галтелей |

10-18 |

20-28 |

30-46 |

48-68 |

70-100 |

105-150 |

r |

0.6 |

1.5 |

2 |

2.5 |

3 |

4 |

r1 и s |

1 |

2 |

2.5 |

3 |

4 |

5 |

В отдельных случаях допускают равенство номинальных диаметров шейки и расположенного перед ним участка вала, но обработка должна быть выполнена с различными допусками так, чтобы нагретый в минеральном масле до t~100°С подшипник свободно проходил на посадочное место. Например,

83

шейка может иметь отклонения по посадке Н, а предыдущая часть вала - по посадке Д или С (рис. 49).

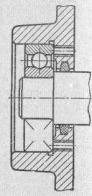

Рис. 49

В отдельных конструкциях заплечики на валах и корпусах приходится увеличивать. Чтобы при этом обеспечить демонтаж подшипника с вала и из корпуса, необходимо предусмотреть на заплечиках валов и в корпусах специальные пазы под лапы съемников (рис. 50, 51).

Рис. 50 |

Рис. 51 |

Если упорный буртик корпуса имеет такой размер, что наружное кольцо подшипника невозможно захватить лапами съемника (а пазы делать затруднительно), в корпусе предусматривают отверстия с нарезкой (рис. 52) и выдавливают подшипник из корпуса винтами.

84

Рис. 52

Посадочные места вала и корпуса, а также сопряженные с подшипником детали перед монтажом необходимо покрыть слоем смазки. При монтаже подшипников качения необходимо избегать передачи усилий при запрессовке через тела качения, усилие следует прикладывать только к тому кольцу подшипника, которое монтируется. Особо следует проверять точность совпадения осей вала и корпуса. Демонтаж подшипников производят при помощи винтовых прессов и гидравлических съемников. Вращающееся кольцо подшипника не должно проворачиваться относительно посадочного места. Это достигается гарантированным натягом. Для предотвращения осевого перемещения кольца закрепляют на валу специальными устройствами. При большом осевом усилии и высокой угловой скорости крепление колец подшипников должно быть особенно надежным.

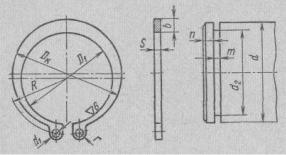

Способ крепления подшипника на валу и в корпусе выбирают с учетом величины и направления действующей нагрузки, угловой скорости, условия монтажа и демонтажа. Способы крепления внутренних колец представлены на рис. 53:

а - посадкой с гарантированным натягом;

б- неразъѐмным упорным кольцом, насаживаемым на вал

внагретом состоянии (нагрев в масляной ванне до t = 100°С), и дополнительно закрепляемым проволочным замком: конец не-

85

замкнутого проволочного кольца заводят через отверстие упорного кольца в стопорное отверстие вала; на кольце имеется полукруглая канавка для проволоки;

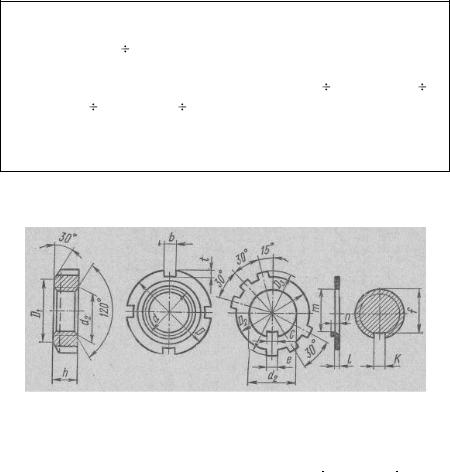

в - пружинным стопорным разрезным кольцом прямоугольного сечения, вставляемым в проточку вала (табл. 27);

г - гайкой и стопорной "шайбой, внутренний зуб которой входит в паз вала, а один из наружных зубьев отгибают в про-

резь (табл. 28, 29);

д - торцовой шайбой и корончатой гайкой со шплинтом; е - упругой гайкой с прорезью, которая законтривается за-

жимным винтом (табл. 30); ж - фасонной гайкой, которая одновременно служит дета-

лью лабиринтного уплотнения; з - разъемным кольцом (половинки вставляют в проточку

вала и стягивают проволокой); и - плоской торцовой шайбой, которая крепится к торцу

вала одним или двумя винтами

Рис. 53

86

Для валов диаметром от 30 до 100 мм крепление внутреннего кольца подшипника осуществляют одним винтом (табл. 30), при диаметре от 100 до 150 мм - двумя винтами (табл. 31, 32). Размеры центровых отверстий для валов с торцовым креплением приведены в табл.34.

Способы крепления, представленные на рис. 53, а, б, применяют при незначительной осевой нагрузке и небольшой угловой скорости, Другие способы крепления рекомендуются при значительной осевой нагрузке и небольшой угловой скорости.

87

Таблица 27/3/. Кольца пружинные стопорные для крепления подшипников на валу, мм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вал |

|

|

|

|

Кольцо |

|

|

|

|||

d |

d2 |

m |

n |

Dk |

D1 |

d1 |

|

S |

|

b |

R |

r |

12 |

11.5 |

|

|

13.6 |

11 |

|

|

|

|

1,8 |

7,2 |

|

15 |

14.3 |

1.1 |

|

16.8 |

13.8 |

1.7 |

|

|

|

2 |

8,5 |

2 |

17 |

16.2 |

|

|

19.2 |

15.7 |

|

|

1 |

|

2.35 |

9.7 |

|

20 |

19 |

|

1.5 |

22 |

18.5 |

|

|

|

|

|

11.3 |

|

25 |

23.8 |

|

|

27.8 |

23.3 |

2 |

|

|

|

|

14 |

|

1.3 |

|

|

1.2 |

|

2.95 |

2.5 |

||||||

30 |

28.6 |

|

|

33.2 |

27.9 |

|

|

|

|

3.45 |

16.4 |

|

35 |

33 |

1.7 |

|

38.2 |

32.2 |

|

|

1.5 |

|

3.9 |

19.3 |

3 |

40 |

37.5 |

|

2 |

44 |

36.5 |

|

|

|

|

4.75 |

21.8 |

|

45 |

42.5 |

2.2 |

|

49 |

41.5 |

|

|

2 |

|

5.1 |

24.5 |

|

|

|

|

|

|

|

|

|

|

|

|||

50 |

47 |

|

|

54 |

45.8 |

|

|

|

|

5.2 |

27 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

55 |

52 |

|

|

59 |

50.8 |

2.5 |

|

|

|

|

29.5 |

|

60 |

57 |

|

|

65 |

55.8 |

|

|

|

|

|

32 |

|

|

|

|

|

|

|

5.7 |

|

|||||

65 |

62 |

|

|

70 |

60.8 |

|

|

|

|

34.5 |

|

|

2.8 |

|

|

|

2.5 |

|

|

3.5 |

|||||

70 |

67 |

|

76 |

65.5 |

|

|

|

|

37 |

|||

|

2.5 |

|

|

|

|

|

|

|||||

|

|

|

|

|

5.85 |

|

||||||

75 |

72 |

|

81 |

70.5 |

|

|

|

|

40 |

|

||

|

|

|

|

|

|

6.35 |

|

|||||

80 |

76.5 |

|

|

88 |

74.5 |

|

|

|

|

42.5 |

|

|

|

|

|

|

|

|

7.85 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

88

Примечания:

1.Кольца изготавливают из стали 65Г или из стали других марок с σв=127 170 кгс/мм2 при установленной для колец твѐрдости.

2.Твѐрдость колец в пределах: HRC 45 50 для d=12 40

мм, HRC 43 48 для d=40 100 мм.

3.На поверхности колец не допускаются трещины, окалины и заусенцы.

4.Неплоскостность колец не более 0.1 мм.

Таблица 28/3/. Размеры установочных гаек и предохранительных шайб, мм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Резьба |

D |

D1 |

h |

t |

b |

d2 |

D2 |

D3 |

e |

c |

l |

m |

n |

k |

f |

M20x1.5 |

36 |

27 |

|

|

|

20.5 |

30 |

36 |

|

|

|

18.5 |

2 |

5 |

18 |

M20x1.5 |

40 |

30 |

10 |

|

5 |

22.5 |

34 |

40 |

|

4.5 |

|

20 |

|

|

19.5 |

M24x1.5 |

42 |

33 |

|

3 |

3 |

24.5 |

36 |

42 |

4.5 |

|

|

22 |

|

|

21.5 |

M27x1.5 |

45 |

35 |

|

|

|

27.5 |

39 |

45 |

|

|

|

25 |

3 |

|

24.5 |

M30x1.5 |

48 |

39 |

|

|

5 |

30.5 |

42 |

48 |

|

|

|

28 |

|

|

27.5 |

M33x1.5 |

52 |

42 |

|

|

|

33.5 |

44 |

52 |

|

|

|

31 |

|

|

30.5 |

M36x1.5 |

55 |

45 |

12 |

4 |

6 |

36.5 |

47 |

55 |

5.5 |

5.5 |

|

33.5 |

|

6 |

33 |

M39x1.5 |

58 |

48 |

|

|

|

39.5 |

50 |

58 |

|

|

1 |

36.5 |

6 |

36 |

|

|

|

|

|

|

|

||||||||||

M42x1.5 |

62 |

55 |

|

|

|

42.5 |

54 |

62 |

|

|

39.5 |

3 |

|

39 |

|

|

|

|

|

|

|

|

|||||||||

M45x1.5 |

68 |

58 |

|

|

|

45.5 |

58 |

68 |

|

6.5 |

|

42.5 |

|

|

42 |

M48x1.5 |

72 |

62 |

|

|

7 |

48.5 |

62 |

72 |

6.5 |

|

|

45.5 |

|

|

45 |

M52x1.5 |

78 |

68 |

|

5 |

|

52.5 |

68 |

78 |

|

|

|

50 |

|

|

49.5 |

M55x1.5 |

85 |

72 |

|

|

|

55.5 |

75 |

85 |

|

|

|

53 |

4 |

|

52.5 |

M60x1.5 |

90 |

75 |

15 |

|

8 |

60.5 |

80 |

90 |

7.5 |

7.5 |

|

57 |

|

|

56.5 |

M64x1.5 |

95 |

80 |

|

|

|

64.5 |

83 |

95 |

|

|

|

60 |

|

8 |

59.5 |

M68x1.5 |

100 |

85 |

|

6 |

9 |

68.5 |

88 |

100 |

8.5 |

|

|

65 |

|

|

64.5 |

89