Учебное пособие 1878

.pdfК недостаткам подшипников скольжения можно отнести значительные потери на трение при пуске и в условиях несовершенной смазки; сравнительно большие осевые размеры; необходимость тщательного ухода и наблюдения в работе вследствие высоких требований к смазке и опасности перегрева. Подшипники скольжения применяют для высокоскоростных валов – до десятков тысяч оборотов в минуту (центрифуги, сепараторы, турбины); для валов слишком большого диаметра, где стандартные подшипники качения не изготавливаются; для опор, подвергающихся интенсивным ударным и вибрационным нагрузкам (молоты, поршневые машины); в случаях, когда подшипники по условиям сборки должны быть разъемными (для коленчатых валов); в случаях работы подшипников в воде или агрессивных средах; при особо высоких требованиях к точности работы вала (шпиндели станков и т.д.); в тихоходныхмашинах.

10.1.1. Подшипники скольжения

Конструкции подшипников скольжения в значительной степени определяются конструкцией машины, в которой их устанавливают. Подшипники скольжения бывают неразъемные и разъемные. Неразъемные подшипники проще по конструкции и дешевле разъемных, но они неудобны при сборке и разборки осей или валов, а также не позволяют компенсировать увеличение зазора в подшипниках по мере их износа. Чтобы полностью не заменять подшипник при износе, в корпус неразъемного подшипника запрессовывают втулки, а в корпус разъемного помещают вкладыши, которые периодически заменяются.

Материал вкладыша должен соответствовать следующим требованиям: быть антифрикционным, хорошо прирабатываться, иметь достаточную механическую и усталостную прочность, хорошую пластичность и теплопроводность. Вкладыши изготавливают из чугуна, бронзы, пластмасс, дереваи другихматериалов.

Для понижения потерь на трение и предохранения от быстрого износа деталей на их трущиеся поверхности необходимо подавать смазку. В подшипниках скольжения различают трение следующих видов: сухое, граничное и жидкостное.

111

При сухом трении сопряженные детали соприкасаются своими поверхностями без слоя смазки. В этом случае возникает интенсивный износ контактных поверхностей и большие потери энергии.

Граничное трение характеризуется наличием на поверхности трения пленки масла толщиной 0,1–4 мкм. При граничном трении нарушается непрерывность масляного слоя и в отдельных местах происходит непосредственное соприкосновение выступов неровностей трущихся поверхностей.

Жидкостное трение имеется, когда сопряженные поверхности при относительном движении полностью разделены достаточно толстым слоем смазки (4–70 мкм). В этом случае непосредственный контакт твёрдых тел отсутствует и наблюдается трение в самом слое смазки.

10.1.2.Подшипники качения

Внастоящее время подшипники качения являются основным видом опор в различных областях машиностроения. Подшипники качения стандартизованы в широком диапазоне типоразмеров.

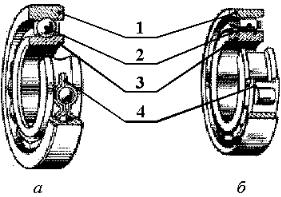

Подшипник качения (рис. 10.1) состоит из наружного 1 и внутреннего 3 колец с дорожками качения, тел качения (шариков или роликов) 2 и сепараторов 4, служащих для разделения и направления тел качения. В большинстве случаев внутреннее кольцо насаживается на вал и вращается с ним, а наружное запрессовывается в корпус и является неподвижным.

По виду тел качения различают подшипники шариковые

ироликовые, по числу рядов тел качения – однорядные и многорядные, по нагрузочной способности подшипники делят на несколько серий.

Кольца, шарики и ролики изготавливают из специальных шарико-подшипниковыххромистыхсталей ШХ6, ШХ9, ШХ15 с последующей термообработкой, из малоуглеродистых сталей с последующей цементацией и закалкой. Сепараторы чаще всего штампуют из мягкой углеродистой стали или цветныхметаллов.

112

Рис. 10.1. Радиальные подшипники качения

Смазка подшипников качения существенно влияет на их долговечность, уменьшает трение, способствует отводу тепла, предохраняет от коррозии и т.д. Подшипники качения смазывают пластичными и жидкими минеральными смазками.

Пластичные смазки применяют для подшипников, работающих при окружной скорости поверхности вала до 10 м/с и температуре до 120 С.

Жидкая смазка применяется при любых скоростях и температуре узла подшипника до 150 С, жидкие смазки имеют лучшие эксплуатационные свойства, чем пластичные (меньше коэффициент трения, лучший отвод тепла и т.д.), но они требуют применения довольно сложных уплотняющих устройств.

Подшипники качения выходят из строя по следующим причинам: усталостное выкрашивание рабочих поверхностей деталей подшипника; образование вмятин на беговых дорожках колец, возникающих под действием больших динамических и статических нагрузок; абразивный износ колец и тел качения в плохо защищенных от пыли и грязи подшипниках; разрушение колец, тел качения и сепараторов при перегрузках и перекосах колец.

Основными причинами выхода из строя подшипников качения являются усталостное выкрашивание при переменных нагрузках и пластические деформации при статическом

113

нагружении. В соответствии с этим расчет подшипников производят на долговечность по динамической грузоподъемности и на статическую грузоподъемность (для предупреждения остаточных пластических деформаций).

10.2. Муфты

Муфтами называют устройства для соединения деталей валов, труб, стержней и т.д. Основное назначение муфт – передача крутящего момента между валами, но помимо этого отдельные типы муфт могут выполнять и другие функции (компенсировать погрешности изготовления и монтажа валов, обеспечивать соединение и разъединение валов во время работы машины и т.д.).

По назначению и управляемости муфты можно разделить на постоянно замкнутые, сцепные управляемые, сцепные самоуправляемые (автоматические).

Постоянно замкнутые муфты служат для постоянного соединения валов. Их разделяют на жесткие, компенсирующие и упругие.

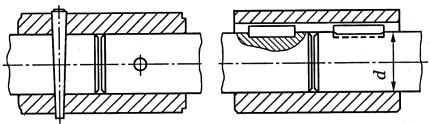

Жесткие муфты соединяют валы как одно целое. Их применяют при точной соосности валов в тихоходных приво-

дах (рис. 10.2).

а б

Рис. 10.2. Жесткие муфты: штифтовая (а),

шпоночная (б) [14]

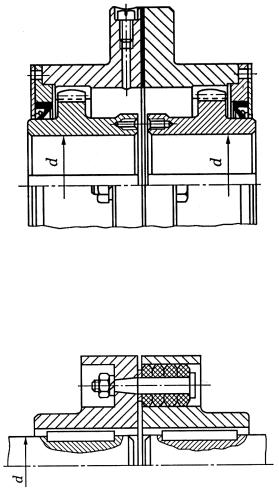

Зубчатая муфта (ГОСТ 5006-55) относится к подгруппе компенсирующих, нерасцепляемых муфт (рис. 10.3). Эта муфта не смягчает толчков и поэтому относится к подгруппе же-

114

стких муфт. Зубчатая муфта состоит из двух втулок с внешними зубьями и надетой на них обоймой с внутренними зубьями. Компенсирующие муфты служат для соединения валов с неточно совмещенными геометрическими осями. В зависимости от конструкции они компенсируют радиальные, осевые и угловые смещения валов, вызванные неточностью их изготовления и сборки. Особую группу составляют шарнирные муфты, допускающие значительные перекосы осей валов.

Рис. 10.3. Зубчатая компенсирующая муфта [14]

Упругие муфты (втулочно-пальцевые, с резиновой звездочкой, с упругой торообразной оболочкой, со змеевидной пружиной) (рис. 10.4) компенсируют смещения валов и смягчают динамические нагрузки.

Рис. 10.4. Упругая муфта

115

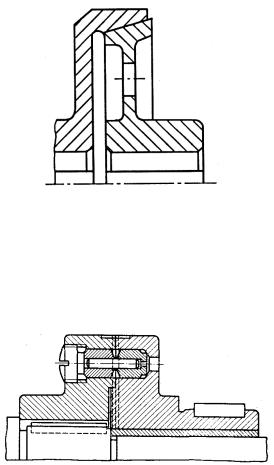

Сцепные управляемые муфты предназначены для соедине-

нияи разъединениявалов вовремя работы машины. По принципу работы их делят на две группы: а) кулачковые и зубчатые; б) фрикционные(дисковыеи конические)(рис. 10.6).

Рис. 10.5. Коническая фрикционнаямуфта

Сцепные самоуправляемые муфты автоматически разъ-

единяют или соединяют валы в зависимости от изменения режима работы: скорости вращения валов (центробежные), величины крутящего момента (предохранительные, рис. 10.7), направления вращения (обгонные, рис. 10.8).

Рис. 10.6. Предохранительная муфта со срезным штифтом [14]

Основной характеристикой муфт является передаваемый крутящий момент. Муфты подбирают по ГОСТу по большему диаметру соединяемых валов и расчетному моменту Mр:

Mp=KM,

116

где M – номинальный крутящий момент на валу; K – коэффициент динамичности режима нагрузки. Коэффициент K учитывает дополнительные динамические нагрузки от толчков и ударов. Для приводов от электродвигателя принимают: при спокойной нагрузке K=1,15–1,4; при переменной K=1,5–2, при ударной K=2,5–4.

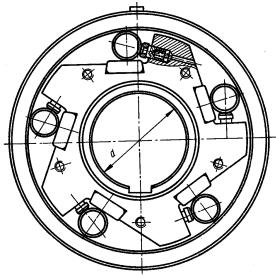

Рис. 10.7. Обгонная муфта

10.2.1. Волновые передачи

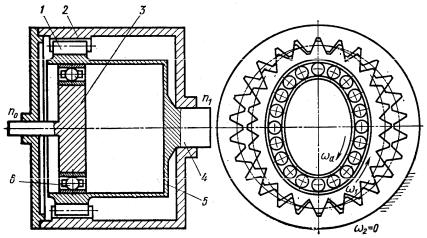

Кинематически волновые передачи представляют собой планетарные передачи с одним из колес, выполненным в виде гибкого вала. Как и планетарная, волновая передача состоит из трех основных звеньев (рис. 10.8): неподвижного жесткого колеса 2 с внутренними зубьями, гибкого колеса 1, представляющего собой упругий тонкостенный стакан, основание которого соединено с ведомым валом 4, и генератора волн 3, деформирующего в радиальном направлении гибкое колесо 1.

На обоих колесах 1 и 2 нарезаны зубья одинакового модуля, однако число зубьев неодинаково – у гибкого колеса число зубьев Z1 на два меньше, чем у жесткого Z2.

117

Рис. 10.8. Схема волновой передачи [8]

Наибольшее распространение получили передачи с числом волн 2. В свободном состоянии (без генератора 3) колеса находятся в центрическом положении с равномерным зазором между зубьями жесткого и гибкого колеса. Установленный внутри гибкого колеса генератор волн деформирует гибкое колесо в радиальном направлении, придавая ему эллипсообразную форму. При этом по большей оси эллипса зубья зацепляются на полную рабочую высоту, а по малой оси – между вершинами зубьев образуется зазор.

Передаточное число одноступенчатого волнового редуктора достигает Uр = 60…300 и более. Это основной качественный показатель волновых передач, выгодно отличающий их от других зубчатых передач, в том числе и планетарных. К тому же нужно отметить, что в зацеплении у волновой передачи находится одновременно 25 30 % зубьев. Это и обеспечивает высокие кинематическую точность и нагрузочную способность на единицу массы. Еще одним положительным качеством волновой передачи является ее высокая демпфирующая способность (в 4–5 раз больше, чем у обычной зубчатой передачи).

К недостаткам волновых передач можно отнести ограниченные частоты вращения ведущего вала генератора волн

118

при больших диаметрах колес, мелкие модули зубчатых колес (0,15–2,0 мм), сложность изготовления гибкого колеса и генератора волн в индивидуальном производстве. Однако при серийном изготовлении в специализированном производстве волновые передачи дешевле планетарных.

Волновые передачи могут работать в качестве редуктора (КПД 80–90 %) и мультипликатора (КПД 60–70 %). В первом случае ведущим звеном является генератор волн, во втором – вал гибкого или жесткого колеса.

При неподвижном жестком колесе передаточное число волновой передачи (рис. 10.8) определяется выражениемЯ:

U |

n0 |

|

Z1 |

. |

n1 |

|

|||

|

|

Z2 Z1 |

||

Знак минус указывает на разные направления вращения ведущего и ведомого звеньев.

При неподвижном гибком колесе

U |

n0 |

|

Z2 |

, |

n2 |

|

|||

|

|

Z2 Z1 |

||

где n1,n2,n3 – частота вращения ведущего и ведомых звеньев;

Z1,Z2 – числа зубьев гибкого и жесткого колес. Разность зубьев жесткого и гибкого колес должна быть

равна или кратна числу волн, т. е.

Z1 Z2 RZU ,

где U – число волн, обычно равное 2;

RZ – коэффициент кратности, обычно равный 1,0; при

U < 70, RZ = 2, а при U < 45, RZ = 3.

Необходимое максимальное радиальное перемещение 0 при отсутствии бокового зазора (если зубчатые венцы нарезаны без смещения производящего контура) должно равняться полуразности диаметров начальных (делительных) окружностей:

n 0 0,5 dW2 dW1 0,5 Z2 Z1 0,5 RZU .

Иногда применяют в качестве кинематической волновую передачу с двумя зубчатыми венцами на гибкой оболочке, соответствующую планетарной с двумя внутренними за-

119

цеплениями. КПД такой передачи низкий 2 5 %, а передаточное число велико U = 3600 9000.

Экспериментальные исследования показывают, что волновые передачи становятся неработоспособными по следующим причинам:

1.Разрушение подшипников генератора волн от нагрузки в зацеплении или из-за значительного повышения температуры. Повышение температуры может вызвать недопустимое уменьшение зазора между генератором волн и гибким зубчатым венцом, что в свою очередь может привести к недопустимому изменению первоначальной формы генератора волн, гибкого и жесткого зубчатого венцов.

2.Проскок генератора волн при больших крутящих моментах (по аналогии с предохранительной муфтой). Это явление наступает тогда, когда зубья на входе в зацепление упираются один в другой поверхностями вершин. При этом генератор волн сжимается, а жесткое колесо распирается в радиальном направлении. Для предотвращения проскока радиальное упругое перемещение предусматривают больше номинального, а зацепление собирают с натягом.

3.Поломка гибкого колеса от трещин усталости, появляющихся вдоль впадин зубчатого венца. С увеличением толщины гибкого колеса напряжения в нем от полезного передаваемого момента уменьшаются, а от деформирования генератора волн увеличиваются. Поэтому есть оптимальная толщина.

Долговечность гибкого элемента легко обеспечивается при U < 120 и чрезвычайно трудно при U < 80.

Анализ причин выхода из строя волновых передач показывает, что при U < 120 несущая способность обычно ограни-

чивается стойкостью подшипника генератора волн, при U 120 – прочностью гибкого элемента. Максимальный допустимый крутящий момент связан с податливостью звеньев.

120