Учебное пособие 800427

.pdf

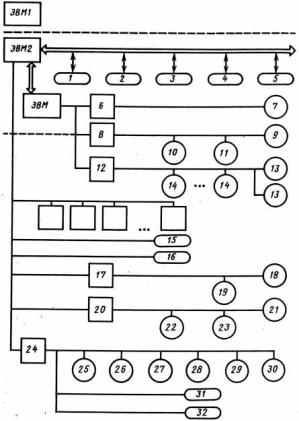

Система управления ГПС трехуровневая, с отдельной ЭВМ для управления складом деталей, транспортом и конвейерной системой (рис.1.23.). ЭВМ верхнего уровня выполняет долгосрочное планирование, автоматическое проектирование и подготовку УП. ЭВМ цеха промежуточного уровня служит для управления производ-

ством и контролем. Эта ЭВМ связана каналом с ЭВМ управления транспортом, скла-

дом и фактически обеспечивает выполнение функции концентратора сети микропро-

цессорных устройств нижнего уровня.

Рис. 1.23. Функциональная схема системы управления ГПС, приведенной на рис. 1.22:

ЭВМ1 и ЭВМ2 – вычислительные машины верхнего и среднего уровня; 1 – центральный монитор; 2 – монитор системы подготовки УП и обработки данных; 3 – монитор функционирования ГПС; 4, 5 – мониторы прямого управления технологическими процессами; 6 – контроллер автоматизированного склада; 7 – автоматизированный склад; 8 – контроллер конвейерной линии; 9 – конвейерная линия; загрузочно-разгрузочная станция; 10 – устройства ЧПУ ГПМ; 11 – наладочная станция; 12 – контроллер двух транспортных тележек для инструмента и трех для заготовок; 13 – транспортные тележки для инструмента; 14 – транспортные тележки для заготовок; 15 – терминал данных о загрузке-разгрузке заготовок; 16 – графический дисплей для установки заготовок; 17 – контроллер станции очистки и станции за- грузки-разгрузки паллет; 18 – станция очистки; 19 – станция загрузки-разгрузки паллет; 20 – контроллер конвейера для отвода стружки (21), бункера для сбора стружки (22) и пылеотсасывающей установки (23); 24 – контроллер инструментальной мастерской; 25 – склад инструментов; 26 – устройство смены инструмента; 27 – накопитель инструментальных кассет; 28 – накопитель инструмента; 29 – устройство считывания штрихового кода; 30 – устройство

настройки инструмента; 31 и 32 – графические дисплеи для оснастки и настройки инструмента.

На нижнем уровне, кроме УЧПУ для управления ГПМ, не используются кон-

троллеры (ПК) для управления вспомогательным оборудованием. Графические дис-

плеи на нижнем уровне и мониторное оборудование на уровне ЭВМ цеха обеспечи-

вают получение информации для работы оператора по контролю, подготовке инстру-

мента и установке заготовок. В каждой подсистеме предусмотрен активный контроль,

информация которого обрабатывается в ЭВМ и может быть получена оператором на любом уровне.

В ГПС имеется развитое автоматизированное инструментальное хозяйство.

Причем оперативное планирование учитывает вопрос обеспечения инструментом с введением системы переменных приоритетов. Сущность его сводится к следующему:

первоначально высший приоритет назначается инструментом, необходимым для вы-

полнения самого срочного задания. Однако по мере выполнения этого задания его приоритет снижается и одновременно повышается приоритет задания, обработка де-

талей которого еще не начата. В определенный момент приоритеты этих заданий уравниваются, а затем меняются местами. Переменный приоритет позволяет сокра-

тить число смен комплектов инструмента и разгрузить транспортную систему.

Система автоматизированного проектирования верхнего уровня обеспечивает операторов рабочими чертежами универсальных сборочных приспособлений для ус-

тановки заготовок и чертежами инструмента для настройки. Эти чертежи выводятся на графические дисплей, установленные на нижнем уровне в цехе. Мощная ЭВМ верхнего уровня обеспечивает также решение задач моделирования, которые вначале использовались при создании системы ГПС, а затем при планировании производства.

Система автоматического программирования в диалоговом режиме наряду с под-

готовкой УП для ГПМ осуществляет выбор оптимального числа инструментов в группе и магазине с учетом номенклатуры деталей.

ГПС второго поколения выполняются также менее мощными, нежели рассмот-

ренная. Однако характерным является совершенствование конструкции ГПМ с введе-

нием активного контроля и расширением диагностики, а также повышение гибкости транспортно-складской системы. При этом ГПС имеют самые различные конфигура-

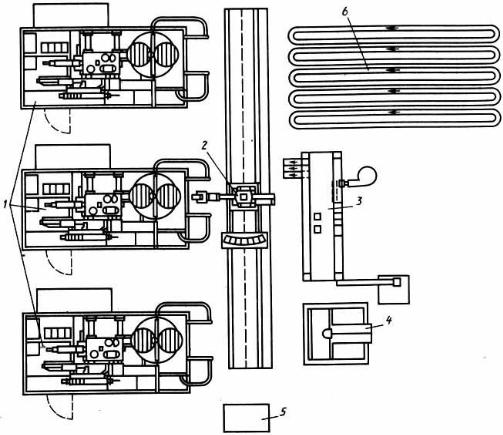

ции. Пример такой малой ГПС приведен на рис.1.24. Тележка с роботом обеспечивает

перемещение заготовок от накопителя по всем установкам ГПС и возврат готовых де-

талей. Система управления трехуровневая: ЭВМ-УЧПУ с промежуточным концен-

тратором. Компоновка системы рассчитана на безлюдную технологию.

Рис. 1.24. Компоновка малой ГПС для обработка корпусных деталей:

1 – горизонтальные фрезерно-сверлильно-расточные ГПМ; 2 – автоматизированная тележка с роботом; 3 – роботизированная многокоординатная измерительная машина; 4 – прецезионная измерительная машина; 5 – моечная машина; 6 – пятиконвейерный накопитель.

Дальнейшее развитие гибкости производственного процесса идет в направле-

нии включения в ГПС кроме металлообработки других технологических операций. В

частности, концепция гибкости может быть расширена для большой группы изделий,

заготавливаемых в виде полуфабриката с помощью одного из многочисленных мето-

дов пластической деформации, а затем окончательно обрабатываемых резанием.

Применение смешанной ГПС для изготовления штампов и обработка деталей после штамповки является очень важным и прогрессивным направлением. Данные на про-

ектирование штампов могут вводиться в общую базу данных и использоваться при разработке УП для механической обработки с учетом получаемых размеров заготов-

ки. Эти данные могут быть также использованы для проектирования приспособлений

и зажимных устройств, используемых при механической обработке. Отдельные пози-

ции ГПС связаны автоматизированными тележками, которые могут транспортировать штампы для ковочных прессов с ЧПУ, инструменты и заготовки для ГПМ.

Заготовки получают из предварительно проверенных стандартных прутков на отрезном станке с ЧПУ. В состав подготовительного участка входит система автома-

тизированной сортировки, производящая эту операцию по массе заготовки. После контроля заготовки загружаются на палету и доставляются автоматизированной те-

лежкой к автоматической индуктивной нагревательной печи. При холодной штампов-

ке этап нагрева исключается.

Работа толкателя печи, перемещающего заготовки, синхронизирована с работой пресса с помощью контроллера, установленного в модуле. Заготовки подаются из пе-

чи к позиции, расположенной в непосредственной близости от штампа, конвейером небольшой длины. Температура на этом этапе контролируется для того, чтобы была полная уверенность в ее соответствии с требуемой для проведения операции штам-

повки. Система контроля удаляет бракованные заготовки на отводящий конвейер, ко-

торый расположен рядом с подающей системой. Загрузка в штамповочный пресс вы-

полняется роботом, который рассчитан на заготовки всех типоразмеров, входящих в состав партии. Далее робот загружает обработанные заготовки на палету, подготов-

ленную для транспортирования с помощью автоматической тележки на позицию очи-

стки.

Заготовки, поступающие на позиции механической обработки, устанавдиваются на стандартных палетах, подготовленных для транспортирования на тележках к тре-

буемому участку механической обработки. Формующие и обрезные штампы склади-

руются в виде пуансонов, матриц и закодированы. Они установлены на соответст-

вующие транспортные палеты.

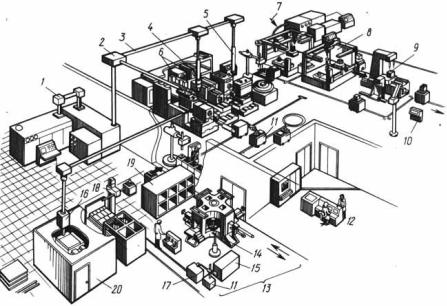

В составе ГПС предусмотрены накопители и промежуточные склады, так как время производственного цикла и производительность различных функциональных модулей системы не одинаковы. Не менее перспективно сочетание в ГПС механиче-

ской обработки и лазерной технологии (рис.1.26).

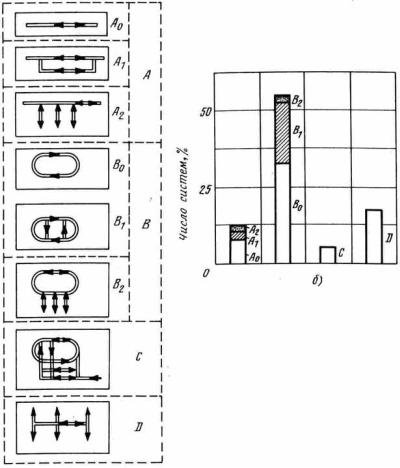

Структура потока движения деталей в ГПС (рис.1.27) является одним из показа-

телей, определяющих ее гибкость. Петлевая структура является наиболее распростра-

ненной. В этом классе транспортных средств наименьшее применение находит коль-

цевая структура (типы C, D) используют в системах с автоматизированными транс-

портными тележками. Поэтому применение этих структур имеет доминирующую тенденцию развития.

Рис. 1.26. ГПС с механической и лазерной обработкой для изготовления деталей типа тел вращения:

1 – лазер-генератор; 2 – распределитель потока лазера; 3 – световод для луча лазера; 4 – головка для сверления лучом лазера; 5 – головка для поверхностной обработки лучом лазера; 6

–участок обработки резанием; 7 – комплектующие детали; 8 – сборочные приспособления; 9

–измерительная машина с ЧПУ; 10 – накопитель готовых деталей; 11 – манипулятор; 12 – участок управления производством; 13 – участок термообработки; 14 – заготовительный участок; 15 – индукционная печь; 16 – головка для резки лучом лазера; 17 – склад заготовок; 18

–устройство для измерения направления луча лазера; 19 – промежуточный склад; 20 – уста-

новка для переработки отходов.

В транспортно-складских и инструментальных системах ГПС применяют раз-

личные методы кодирования, в том числе, как было указано выше, высокоинформа-

тивные штриховые коды с лазерными считывающими устройствами. Промышленный код 2 из 5 состоит из пяти штрихов в каждом разряде числа (табл.1.3), причем два из них могут быть широкими (рис.1.28). Широкий штрих соответствует логической еди-

нице, а узкий – нулю.

Таблица 1.3. Кодирование разрядов

Разряд |

|

Последовательное расположение штрихов |

|

||||

0 |

0 |

|

0 |

1 |

1 |

|

0 |

1 |

1 |

|

0 |

0 |

0 |

|

1 |

2 |

0 |

|

1 |

0 |

0 |

|

1 |

3 |

1 |

|

1 |

0 |

0 |

|

0 |

4 |

0 |

|

0 |

1 |

0 |

|

1 |

5 |

1 |

0 |

1 |

0 |

0 |

6 |

0 |

1 |

1 |

0 |

0 |

7 |

0 |

0 |

0 |

1 |

1 |

8 |

1 |

0 |

0 |

1 |

0 |

9 |

0 |

1 |

0 |

1 |

0 |

а)

Рис. 1.27. Структуры транспортных трасс ГПС (а) и соотношение типов структур в ГПС для обработки корпусных деталей (б):

А – линейная (А0 – одинарная; А1 – параллельная; А2 – с ответвлениями); В - петлевая (В0 – круговая; В1 – круговая с перемычками; В2 – с ответвлениями); С – сетевая; D - разветвленная

Закодированные числа отделяются друг от друга интервалами, а начало и конец

числа указываются тремя кодовыми штрихами. Штриховой код считается сканирую-

щим лазерным лучом (рис.1.29.). Вращающееся зеркало отклоняет луч, который про-

ходит интервал считывания кода с частотой 400-500 Гц. При этом различная степень

яркости штрихов и интервалов между ними фиксируется оптическим устройством и

передается в электронный блок. Последний генерирует серию импульсов различной

длительности в соответствии со штриховым кодом.

Наряду с рассмотренным кодом применяют различные модификации его, в том

числе с кодовым значением как штрихов, так и пробелов.

Рис. 1.28. Промышленный штриховой код |

Рис. 1.29. Оптическое устройство для |

2 из 5 (интервалы между числами равны |

считывания штриховых кодов |

10 интервалам между штрихами) |

А-В – интервал записи кода; 1 – световой |

|

луч; 2 – круглое зеркало; 3 – отражающее |

|

зеркало; 4 – вогнутое зеркало; 5 – плос- |

|

кость считывания |

2. Структурно-алгоритмическая организация систем управления

Структурно-алгоритмическое построение систем управления ПР и технологи-

ческим оборудованием определяется прежде всего задачами автоматизации конкрет-

ных видов производств, которые описываются технологической программой управ-

ления робототехническим комплексом оборудования с различными иерархическими уровнями. При этом организация технологической «среды» в отношении ее опреде-

ленности и (детерминированности) и сложности обусловливает использование на низшем уровне управления специализированных, так называемых жестких средств управления с аппаратной реализацией алгоритма, а на высшем – универсальных, в

том числе адаптивных средств со свободно программируемым алгоритмом управле-

ния.

Развитие микропроцессорной техники, унификация объектов управления, рас-

ширяющаяся сфера применении ПР и т.д. создали благоприятные предпосылки для реализации принципов блочно-модульного построении систем управления ПР, позво-

ляющих без особых затрат создавать разнообразные модификации систем для реше-

ния конкретных задач автоматизации.

Повышение информационно-вычислительных возможностей систем управле-

ния, особенно универсального типа и группового управления, приводит к использо-

ванию мультипроцессорных многоуровневых структур управления. Однако по-

прежнему актуально coздание простых автономных специализированных систем управления циклового и позиционного типов.

Ниже с учетом развития принципов структурно-алгоритмического построения систем управлении ПР будут рассмотрены некоторые обобщенные структуры систем управ-

ления и примеры реализации таких структур для основных классификационных групп в подклассах локального и группового управления, отражающих качественное разли-

чие иерархических уровней управления робототехническими комплексами.

2.1. Цикловые системы

Характерной особенностью цикловых систем управления является программи-

рование |

исключительно |

логической и технологической информации дискретно- |

го вида, |

определяющей |

последовательность движения звеньев манипулятора, дли- |

тельность позиционирования и т.д. Информация о величинах перемещений, как пра-

вило, задается при помощи регулируемых упоров или датчиков положения, подаю-

щих сигнал в систему управления о достижении исполнительным органом заданного перемещения. В настоящее время большинство цикловых систем управления ПР строится с использованием электронной элементной базы. Однако для ряда конкрет-

ных специальных применений ПР в условиях пожаро- и взрывоопасности, при высо-

ких или низких температурах, значительных уровнях электромагнитных полей или радиации, а также при воздействии достаточно сильных вибрационных и ударных на-

грузок предпочтительнее использование для построения систем управления, напри-

мер, элементов струйной техники.

Принцип действия струйных элементов основан на использовании различных аэродинамических эффектов, возникающих при взаимодействии струй друг с другом или со стенками элементов Проектирование дискретных пневматических систем про-

граммного управления не отличается существенно от построения аналогичных сис-

тем, выполненных на других логических элементах.

В качестве примера рассмотрим функциональную схему цикловой системы управления, построенную на элементах струйной техники и имеющую следующие основные устройства: задания и ввода программы, переработки информации с про-

граммоносителя, контроля отработки программы (входные устройства), а также вы-

ходные и исполнительные устройства.

В устройстве задания программы содержится информация о цикле, нанесенная на программоноситель. Программоноситель может быть выполнен в виде перфокарт,

перфолент, штекерной панели или наборного поля. Устройство поэтапного ввода про-

граммы, в котором осуществляется сдвиг тактовых импульсов, поступающих с блока формирования тактовых импульсов, может иметь различное конструктивное испол-

нение, вызванное применением:

-исключительно струйных логических элементов;

-струйно-механического или пневмомеханического обегающего устройства

(шаговый искатель);

-струйно-мембранного командозадающего устройства.

В зависимости от способа управления (по положению или по времени) такто-

вые импульсы могут формироваться с помощью путевых выключателей и других дат-

чиков, контролирующих выполнение предыдущей операции с помощью реле времени через определенные программируемые временные интервалы.

Из устройства поэтапного ввода программы тактовые импульсы поступают в блок задания программы и далее в соответствии с алгоритмом управления – в блок логики или непосредственно на исполнительные элементы. В устройстве переработки информации вырабатываются команды в соответствии с сигналами, поступающими

из блока задания программа и входных устройств.

Отечественный и зарубежный опыт разработки и эксплуатации систем на эле-

ментах струйной техники подтверждает эффективность их использования в различ-

ных производствах.

Рассмотренное выше устройство является одной из разновидностей специали-

зированных систем циклового управлении с ограниченными функциональным соста-

вом и возможностями управления.

Не останавливаясь более на других специализированных устройствах, постро-

енных, например, с использованием релейно-контакторной аппаратуры, много-

функциональных элементов памяти и т. д., рассмотрим обобщенный функциональный состав оборудования электронного устройства циклового программного управления с

«жестким» аппаратно-реализуемым алгоритмом. В состав такого устройства могут входить блок управления, программоноситель, блоки сопряжения с манипулято-

ром и технологическим оборудованием, панель управления, пульт ручного управле-

ния (обучения) манипулятором.

Блок управления строят обычно на основе микропрограммного управляющего автомата, работающего по жесткому циклу; он содержит дополнительно ряд операци-

онных узлов, обеспечивающих адресацию программоносителя, текущее фиксирова-

ние и дешифрацию управляющей информации, опрос состояния органов управления устройства и т.д.

В качение программоносителя могут быть использованы электромеханические информационные носители – штекерные и коммутационные поля, диодные перепро-

граммируемые матрицы, перфокарты и т. п.

В современных устройствах программоноситель выполняют на основе БИС по-

лупостоянных запоминающих устройств с электрической перезаписью информации,

что позволяет существенно увеличить объем памяти, надежность программоносителя и уменьшить его габаритные размеры.