Машины для уплотнения твердых бытовых и промышленных отходов. Техноло

.pdf

I |

L2 |

B2 |

G |

|

т |

т |

к , |

(50) |

|

|

12 |

|||

|

|

g |

|

где Lт – длина трактора, м; Bт – ширина трактора, м; c05 – суммарная жесткость препятствия и трактора в поперечном направлении, кН/м, определяемая по формуле

c05 = |

4,7 104 G |

, |

(51) |

8,5 102 55G |

|||

|

т |

|

|

т

где Gт – вес трактора, кН.

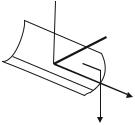

Расчетное положение 6 (только для бульдозерного оборудования с механизмом компенсации в виде поперечной штанги). Выглубление отвала, упертого боковой поверхностью в препятствие, при жестко зафиксированных от сдвига по опорной поверхности колесах (вальцах) компактора (рис. 63).

z

z

y

y

Px

Px

х

Pz

Рис. 63. Расчетное положение № 6. Выглубление. Отвал упирается боковой поверхностью

в препятствие, бокового сдвига нет

Силы Рх и Рy могут быть приложены в любой точке нижней половины отвала. Их значения определяются по формулам

Pz = S |

|

cos |

G |

l1 |

; |

(52) |

|

|

|

||||||

|

ш |

1 |

|

БО lБO |

|

||

|

|

Px = |

Pz |

, |

|

|

(53) |

|

|

0,6 |

|

|

|||

|

|

|

|

|

|

|

|

где 1 – угол наклона гидроцилиндра подъема отвала к вертикали, м; GБО – вес бульдозерного оборудования, кН; lБO – расстояние от упряжного шарнира до оси, проходящей через центр тяжести отвала, м.

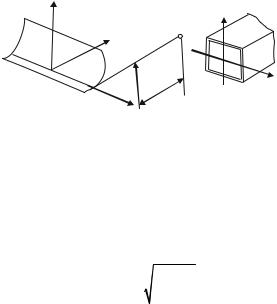

111

Расчетное положение 7. Удар толкающим брусом в препятствие при развороте компактора (рис. 64). Сила Рт, направленная перпендикулярно плоскости трактора, может быть приложена к любому сечению толкающего бруса. Величина Рт принимается равной наибольшей из двух величин – динамической нагрузки РТД и статического сопротивления РТС.

z

z

z

|

|

х |

y |

|

сечение толкающего |

y |

бруса |

|

|

|

Pт

lТБ

х

х

Рис. 64. Расчетное положение № 7. Разворот компактора. Удар толкающим брусом в препятствие

Величина РТД определяется по формуле

РТД = IcБz , |

(54) |

где – см. формулу (49); I – момент инерции компактора относительно вертикальной оси, проходящей через шарнир рамы, т·м2,

I = |

L2 |

В2 |

G |

G B2 |

|

|

т |

т |

к |

к к |

, |

(55) |

|

|

12 |

|||||

|

|

g |

4g |

|

|

cБz – жесткость толкающего бруса при изгибе относительно оси z, кН/м. Величина cБz определяется по формуле

c |

|

3EIБzlТБ |

103 , |

(56) |

|

|

|||||

Бz |

|

у2 (l |

у)2 |

|

|

|

|

ТБ |

|

|

|

где IБz – момент инерции поперечного сечения толкающего бруса при изгибе относительно оси z, м4; lТБ – длина толкающего бруса, м; Е – модуль упругости, МПа; у – расстояние от упряжного шарнира до силы Рт, м.

112

Величина РТС принимается наименьшей из двух величин Pc1 и Рс2, определяемых формулами

Pc1 |

= |

Gк ( сВк |

0,5 L) |

, |

(57) |

|

2(y |

a1 ) |

|||||

|

|

|

|

|||

|

|

Pc2 = G , |

|

|

(58) |

где а1 – расстояние от упряжного шарнира до оси, проходящей через центр поворота машины, м; у – расстояние от упряжного шарнира до силы Рв, м; – коэффициент бокового сдвига. Допускается прини-

мать = 0,8 с.

z |

|

z |

|

|

|

y |

|

|

Pв |

y |

х |

х

Рис. 65. Расчетное положение № 8. Вывешивание компактора с опорой на толкающем брусе

Расчетное положение 8. Вывешивание компактора с опорой на толкающем брусе (рис. 65). Сила Рв, действующая вертикально вверх, может быть приложена к любому сечению толкающего бруса. Ее величина принимается равной наибольшей из двух величин – динамической нагрузкиРВД и статической РВС, определяемыхпо формулам

РВД = 1у |

GБОсБx , |

(59) |

|

g |

|

где 1 – угловая скорость опускания отвала, с–1; сБх – жесткость толкающего бруса при изгибе относительно оси х, кН/м, определяемая по формуле (56), в которой IБz заменено на IБх (IБх – момент инерции поперечного сечения толкающего бpуca относительно оси х, м4);

113

|

|

|

|

|

|

|

|

|

|

|

|

G |

l |

|

|

G |

В |

|

|

|

|

|

|

РВС = min |

к |

GБ |

; |

к |

т |

|

|

|

, |

(60) |

|

у |

|

|

l |

|

|||||||

|

l |

|

|

В1 Вт (В2 |

|

|

|

||||

|

|

|

2 |

|

В1 ) |

ТБ 1 |

|

|

|||

|

|

|

|

|

|

|

у |

|

|

|

|

где В1 – расстояние между опорными шарнирами толкающего бруса на отвале, м; В2 – расстояние между упряжными шарнирами, м; l2 – расстояние от оси заднего колеса до упряжного шарнира, м.

Расчетные положения для расчета отдельных элементов бульдозерного оборудования проведены ниже.

Элементы бульдозерного |

Номера расчетных |

оборудования |

положений |

Отвал: |

|

задняя стенка |

1, 2 |

горизонтальные ребра |

1 |

вертикальные ребра |

1 |

Толкающие брусья |

2, 3, 4, 6, 7, 8 |

Раскосы |

2, 3, 4, 6 |

Поперечные тяги |

3, 4, 5, 6 |

При расчете бульдозерного оборудования допускается проверка прочности по критерию ограниченных пластических деформаций.

Коэффициенты перегрузки принимаются: при расчетных положениях 1–6 K = 1,25; при расчетных положениях 7, 8 K = 1,10.

При расчете бульдозерного оборудования на усталость число циклов n определяется по формуле

n = 1,73 105 Тб, |

(61) |

где Тб – срок службы бульдозерного оборудования в годах, принимаемый согласно данным, приведенным ниже.

114

Мощность двигателя, кВт |

До 55 |

От 55 до 132 |

Свыше 132 |

Тб, годы |

7 |

8 |

9 |

При определении напряжений mах принимается равным максимальному напряжению, возникающему при работе в 3-м и 4-м расчетных положениях. При определении mах коэффициент перегрузки не учитывается. Принимается min = 0.

Вопросы для самоконтроля по материалам глав 6, 7

1.Приведите основные расчетные положения компакторов при расчете на устойчивость.

2.Как определить допустимый угол поперечного уклона компактора?

3.Чему равен коэффициент запаса устойчивости компактора?

4.Назовите основные расчетные положения бульдозерного рабочего оборудования при расчете на прочность. Как определяется нагрузка на толкающий брус?

115

ЗАКЛЮЧЕНИЕ

Ведущие производители строительной и дорожно-строитель- ной техники выпускают широкий спектр компакторов различного назначения. Машины соответствуют современным техникоэкологическим и социально-эргономическим нормам и требованиям. Осуществляются мероприятия по совместному производству машин с ведущими машиностроительными фирмами. Отечественные производители ОАО «Раскат» и ООО «ЧТЗ–Уралтрак» уделяют большое внимание вопросам повышения уровня надежности, универсальности, комфортабельности оператора, экологичности, потребительской стоимости, культуры сервисного сопровождения и организации перспективных исследований в области инновационной техники.

На современном этапе потребитель стремится приобрести не только хорошую машину, необходимую для выполнения работ. Возникает потребность в получении рекомендаций по оптимальному производственному использованию машины. Важно обеспечить использование машины в тех условиях, где она дает наибольший эффект и позволяет получить максимальную прибыль.

Задачи такого типа решаются методами оптимизации параметров в зависимости от влияющих факторов. Оптимальные техникоэксплуатационные параметры могут быть определены методом анализа теоретической модели четвертой координаты (времени) технологического процесса машины.

Разработанный метод позволяет решить две задачи – выбрать машину, обеспечивающую оптимальный результат в зависимости от условий эксплуатации, и обобщить полученный результат для подобных объектов и условий эксплуатации.

Существующие традиционные методы расчета катков на этапе составления технического задания должны быть дополнены методом определения оптимальных технико-эксплуатационных параметров в зависимости от условий эксплуатации. Прежде чем приступить

116

к проектированию машины, необходимо обоснованно установить главные исходные технические параметры (массу машины, мощность, размерырабочего органа), которые вобычнойпрактике задаютсяориентировочно, наосновезарубежныханалоговилиопытаконструктора.

Методика, основанная на анализе теоретической модели четвертой координаты (времени) технологического процесса машины, дополняет существующие методы расчета в части установления характера влияния на технические параметры машины факторов, определяющих условия эксплуатации. Методика позволяет установить оптимальные значения основных технических параметров машины (массы топт, энергонасыщенности N/m, мощности N и др.) в зависимости от условий эксплуатации.

На этапе проектирования установленные технические параметры машины moпт, N/m, N, П являются исходной базой для традиционных (силовых, энергетических, прочностных, эргономических, экологических, технико-экономических и др.) расчетов.

На этапе эксплуатации методика позволяет устанавливать рациональное значение основных технических параметров уплотняющих машин т, N/m, П и др., по которым осуществляется выбор машины в зависимости от условий эксплуатации.

Оптимальная масса топт и энергонасыщенность (N/m)опт являются функцией технико-эксплуатационных параметров уплотняющих машин. Производительность имеет максимальное значение, а время цикла – минимальное значение при определенной величине массы машины и зависят от мощности двигателя, рабочей скорости, свойств разрабатываемой среды, дальности перемещения грунта и ряда других технико-эксплуатационных факторов.

Главным техническим параметром компакторов считают мас-

су машины m. Другие параметры являются производными.

Выбор компакторов из имеющихся на рынке следует осуществлять по величинам топт и (N/m)опт, рассчитанным по среднемаксимальным наиболее вероятным факторам, определяющим условия эксплуатации машины. Из имеющихся выбирают машину с параметрами т и N/m, ближайшими к расчетным топт и (N/m)опт. При наличии

117

нескольких машин с массой т, ближайшей к расчетной, следует выбирать машину с наибольшим значением N/m. При выборе машины из нескольких с параметрами, ближайшими к оптимальным, расчет следует уточнять по экономическим показателям (цена машино-часа, или цена единицы продукции). Предпочтение следует отдать машине той фирмы, которая обеспечивает выбранной машине высококачественный сервис и поставку запчастей на весь период срока службы.

Разработанная методика обеспечивает установление условий эксплуатации, в которых уплотнитель-компактор с заданными параметрами позволяет получить наибольший эффект. Эксплуатация вне рекомендуемых параметров и условий приводит к потере производительности, росту ресурсозатрат и снижению прибыли.

Традиционные механические методы уплотнения грунтов практически исчерпали возможности существенной интенсификации. Эти методы хорошо изучены. Исследования в этой области выполнены в основном во второй половине XX в. в Советском Союзе отечественными учеными Н.Я. Хархутой, Н.И. Наумцем, А.М. Холодовым и др.

Дальнейшее существенное повышение эффективности уплотнения грунтов связывают с реализацией перспективных тенденций развития машиностроения: компьютеризации (широкое использования бортовых компьютеров), использования контрольных и навигационных систем ГЛОНАСС и GPS, интеллектуализации (создание самообучающейся и самотрансформирующейся техники), гибридизации (создание многоцелевой техники), экологизации (создание машин с безотходной технологией работ), эргономизации (обеспечения высокого уровня комфорта и безопасности для оператора и др.), повышения надежности

иресурса техники, обеспечения сервисным сопровождением и запчастями в течение срока службы машины, оптимизации параметров машин (использования существующей техники в условиях, где она дает наибольший эффект, и совершенствования технико-эксплуатационных параметровмашин). Использование достиженийфундаментальных наук

ифизико-технических эффектов (ультра- и инфраколебаний, нанотехнологических материалов) открывает новые пути повышения эффективности машин.

118

Наиболее доступным и менее затратным методом интенсификации является компьютерная реализация управления рабочим процессом в зависимости от условий эксплуатации. На современном этапе развития строительной техники появилась возможность интеллектуализации процесса уплотнения. Встраиваемые в рабочие органы датчики позволяют с помощью системы спутниковой навигации не только определять место нахождения машины, производить диагностику основных ее систем, но и передавать на центральный пункт управления такие важные сведения об эксплуатации машины, как характеристики разрабатываемой среды, режимы работы двигателя, продолжительность работы и простоя машины. Приведенный в пособии аналитический аппарат (гл. 4) позволяет определить эффективность работы компактора в конкретных условиях эксплуатации и выбрать наиболее эффективную машину для работы на конкретном полигоне ТБПО.

Совершенствование машин связано с их удорожанием. Большое значение приобретают методы использования виртуальных моделей, с помощью которых создаются стенды для исследования и обучения управлению инновационными машинами.

Материал, рассмотренный в учебном пособии, будет способствовать активизации и более углубленной деятельности студентов, магистров, аспирантов, докторантов и инженерно-технических работников по созданию и совершенствованию многоцелевых дорож- но-строительных и технологических машин на этапе выполнения проектных, научно-исследовательских и опытно-конструкторских работ по инновационным направлениям.

119

СПИСОК ЛИТЕРАТУРЫ

Основной

1.Баловнев В.И. Многоцелевые дорожно-строительные машины. – Омск; М.: Омский дом печати, 2006. – 320 с.

2.Баловнев В.И. Определение параметров и выбор землеройных машин. – М.; Омск: Полиграф, 2010. – 224 с.

3.Баловнев В.И. Оценка инновационных предложений в дорожной и строительной технике: учеб. пособие / МАДИ (ГТУ). – М., 2008. – 100 с.

4.Машины для земляных работ. Конструкция. Расчет. Потребительские свойства: в 2 кн. Кн. 2. Погрузочно-разгрузочные и уплот-

няющие машины: учеб. пособие для вузов / В.И. Баловнев, С.Н. Глаголев, Р.Г. Данилов [и др.]; под общ. ред. В.И. Баловнева. – 2-е изд., стер. – Белгород: Изд-во Белгород. гос. техн. ун-та, 2012. – 464 с.

5.Самойлович В.Г. Организация производства и менедж-

мент. – М.: Академия, 2008. – 336 с.

6.Шестопалов К.К. Строительные и дорожные машины. – М.:

Академия, 2008. – 384 с.

Дополнительной

7.Баловнев В.И. Моделирование процессов взаимодействия со средой рабочих органов дорожно-строительных машин. – 2-е изд. – М.: Машиностроение, 1994. – 432 с.

8.Беккер М.Г. Введение в теорию систем местность – машина. – М.: Машиностроение, 1973. – 520 с.

9.Ветров Ю.А., Баладинский В.А. Машины для земляных ра-

бот. – Киïв: Вiща шк., 1980. – 190 с.

10.Вялов С.С. Реологические основы механики грунтов: учеб.

пособие. – М.: Высш. шк., 1978. – 447 с.

120