Методы и средства защиты человека от опасных и вредных производственн

..pdfСпособы пожаротушения классифицируют по виду средств тушения, методу их подачи, назначению. Все способы подразделяют на поверхностное тушение (подача средств тушения непосредственно в очаг пожара) и объемное тушение (создание в районе пожара газовой среды, не поддерживающей горение).

Поверхностное тушение применяют почти во всех видах пожара. Для его реализации необходимы средства, которыми можно подавать огнетушащие материалы в очаг пожара на расстоянии (жидкости, пены, порошки).

Объемное тушение применяется в ограниченном объеме (в помещениях, отсеках, и т. п.). Для объемного тушения необходимы такие средства, которые могут распределяться в атмосфере защищаемого объема и создавать в каждом его элементе огнетушащую концентрацию. В качестве средств объемного тушения используются инертные газовые разбавители, порошки, аэрозоли.

Таким образом, создание надежной, эффективной противопожарной системы с использованием экологически безопасных, с низкими токсическими показателями, не воздействующими на озоновый слой огнетушащими материалами, – очень важная и сложная задача.

Эксперименты, проводимые в помещениях объемом в 40 м3 показали как достоинства (низкий расход воды 0,02–0,03 л/с из одной форсунки) при тушении модельных очагов ЛВЖ, так и недостатки. Конструктивно установки тушения тонкораспыленной водой выполняются трубопроводами малого диаметра, что приводит к снижению их работоспособности при низких температурах, так как оставшаяся в трубопроводе влага, замерзая, перекрывает проходное сечение трубопровода. Замерзают и выходные отверстия форсунок-распылителей. Вызывает определенные трудности тушение очагов пожара с большой скоростью тепловых конвективных и воздушных потоков и их воздействие на струю тонкораспыленной жидкости при высоте размещения форсунок 4,5–5,0 м. Кроме того, даже поставленная на поток форсунка будет в 10 раз дороже водяных дренчерных распылителей.

Спринклерный ороситель – элемент автоматической установки пожаротушения – предназначен для обнаружения и подачи огнетушащего вещества в очаг пожара. Однако опыт применения этого оросителя показывает, что у него есть ряд недостатков, влияющих на эффективность тушения: ненадежность освобождаемого выпускного отверстия, возможность реагировать только на один опасный фактор пожара – предельное значение температуры.

Использование в пожаротушении водных растворов различных веществ – пенообразователей, высокомолекулярных соединений и т. п. – обусловлено высокими пожаротушащими свойствами по сравнению с чистой водой. Но эти свойства проявляются только при определенных концентрациях добавок. Для поддержания этих концентраций в систему пожаротушения необходимо установить дозирующие устройства, что приводит к усложнению всей системы.

В последние 30 лет порошковое пожаротушение находит все большое применение в мировой практике. В настоящее время 80 % огнетушителей – порошковые. К достоинствам порошков относятся их высокая огнетушащая способность, универсальность, способность тушить электрооборудование под напряжением, значительный температурный предел применения, отсутствие токсичности, относительная долговечность, простота утилизации.

161

Порошками можно тушить почти все вещества и материалы независимо от их агрегатного состояния (твердые, жидкие, плавящиеся при нагревании и газообразные). Порошки представляют собой мелкоизмельченные минеральные соли с различными добавками, препятствующими слеживанию и комкованию. Механизм огнетушащего действия порошков заключается в ингибировании горения в результате связывания активных центров цепных реакций, протекающих в пламени.

Существенным преимуществом серийно освоенных отечественных систем порошкового пожаротушения – импульсных порошковых модулей (МПП ) – является отсутствие в них в течение срока эксплуатации избыточного давления. В результате не требуются громоздкие баллоны и запорно-пусковая аппаратура, упрощается обслуживание.

Одной из наиболее актуальных задач пожарной безопасности и охраны труда рабочих в калийных рудниках, является задача создания мощного автономного средства тушения в подкапотном пространстве машин с двигателем внутреннего сгорания (ДВС), которое могло бы эффективно использоваться в экстремальных ситуациях, при нахождении машины в труднодоступных зонах, тоннелях.

Основные недостатки традиционных систем, как пневматических, так и пенных заключаются в специфике их эксплуатации (герметичность системы), сложном обслуживании и высокой стоимости. Кроме того, для запуска данных систем оператор должен совершить сложные манипуляции с запорной аппаратурой, что сказывается на длительности запуска системы. Поэтому успех тушения пожара в подкапотном пространстве в значительной мере зависит от квалификации, а в условиях реального пожара – от психологической устойчивости оператора. Соответственно, появляется еще одна затратная составляющая – обучение персонала правилам применения и навыкам использования вышеуказанных систем.

В современных условиях хозяйствования актуальным направлением в обеспечении противопожарной защиты объектов является использование модульных установок пожаротушения, которые по огнетушащему веществу делятся на порошковые, пенные, водяные и газовые. Относительно низкая стоимость и эффективность модульных установок пожаротушения обеспечили им широкие масштабы внедрения. Модуль пожаротушения – это устройство, в корпусе которого совмещены функции хранения и подачи огнетушащего вещества при воздействии исполнительного импульса на пусковой элемент.

Все недостатки традиционных систем отсутствуют у созданных импульсных порошковых модулей (МПП). Конструктивно импульсный порошковый модуль представляет собой цилиндр (диаметром 70–100 мм, длиной 200 мм, весом 1,2 кг) с электрическим разъемом для подключения к бортовой сети машины, т. е. он не имеет газовых баллонов для наддува, трубной разводки, клапанов, запорных устройств. Ствольные порошковые модули легко монтируются под капотом любой машины с ДВС и подключаются к бортовой сети, что позволяет запускать систему пожаротушения простым включением тумблера на приборной панели. Заряженные огнетушащим порошком модули при поступлении сигнала на газовый генератор давления – устройство, которое за 0,1 с генерирует высокое давление в камере модуля до 4,0 МПа, выбрасывают порошок в защищаемый объем моторного отсека.

162

Комплекс исследований показал высокую эффективность автономной системы пожаротушения на базе импульсных порошковых модулей типа «ПИОН». Испытания, проведенные на различных стендах, различных типах машин – от трактора Т-130 до автомашины ГАЗ-53, а также на специальной транспортной машине «минка» в условиях калийного рудника ОАО «Сильвинит», подтвердили надежность и тушащую способность используемых модулей.

Порошковые модули с временем работы менее 1 с, способны решать задачи значительно более крупные по сравнению с обычными порошковыми системами

(табл. 8.2).

|

|

|

|

Таблица 8.2 |

|

Тактико-технические характеристики огнетушителей |

|

||||

|

|

|

|

|

|

Тактико-технические |

|

Типы огнетушителей |

|

||

характеристики |

|

|

|

|

|

ОУ-2 |

ОВП-10 |

ОП-5 |

ПИОН-0,3 |

||

|

|||||

Масса огнетушителя, кг |

6 |

14 |

12 |

1,2 |

|

Площадь тушения, м2 |

– |

2 |

1,5 |

1,2 |

|

Объем тушения, мЗ |

1 |

1,5 |

8 |

2,1 |

|

Время подачи, с |

30 |

45 |

6 |

0,1 |

|

Дальность подачи, м |

1,5 |

5 |

2 |

До 6 |

|

|

|

|

|

|

|

Срок эксплуатации, лет |

– |

– |

– |

5 |

|

|

|

|

|

|

|

Аналогичные параметры имеет установка пожаротушения тонкораспыленной водой. Широко используется промышленно выпускаемый импульсный пневматический огнетушитель тонкораспыленной водой IFEX.

Кроме того, надо отметить еще одно неоспоримое достоинство импульсных порошковых модулей с временем работы менее 1 с – это возможность тушить очаги пожара в так называемых «затененных» зонах. Для тушения таких зон обычными видами огнетушителей оператору требуется подать огнетушащее вещество по прямой на источник пожара, что не всегда возможно из-за его загроможденности оборудованием, коммуникациями и т. д., а также иногда из-за большого расстояния. Импульсные порошковые модули способны решать такие сложные задачи, как тушение «затененных» зон, что значительно расширяет их область применения и дает возможность резко (в 2–3 раза) сократить количество необходимых огнетушителей для тушения одного и того же пожара.

Созданные в последнее время импульсные МПП имеют широкую гамму типоразмеров, как по массе используемого порошка (0,2–20 кг), дальности подачи порошка (4–150 м), так и по решаемым задачам. Сегодня реально использование МПП на тушении не только машин, но и лесных пожаров, нефтяных и газовых фонтанов, крупных разливов ГЖ, пожаров внутри зданий, оборудования и т. д. Кроме того, в современных МПП используются низкотоксичные порошки, которые не воздействуют на человека, попавшего в зону действия модуля, резко снижено их воздействие на защищаемые материальные ценности.

163

Как перспективное направление можно рассматривать использование МПП оперативными боевыми расчетами ВГСЧ, ЧС и ГО, пожарными для локализации и тушения небольших очагов возгорания.

Все это дает возможность широко использовать самое новое направление пожаротушения для решения различных по сложности задач, а широкая номенклатура пусковых устройств – использовать МПП не только в автономной, но и автоматической системе пожаротушения.

Известны такие разработки ряда производителей модулей порошкового пожаротушения, как «Импульс», «Буран», «Веер».

164

ГЛАВА 9

СРЕДСТВА ЗАЩИТЫ ЧЕЛОВЕКА ОТ ПРОИЗВОДСТВЕННОЙ ПЫЛИ

9.1. ХАРАКТЕРИСТИКИ ПЫЛИ

Производственная пыль – один из широко распространенных вредных и опасных факторов, воздействующих на человека в процессе его трудовой деятельности. Производственной пылью называют взвешенные в воздухе, медленно оседающие твердые частицы размером от нескольких десятков до долей микрометров.

Пылеобразование имеет место при размоле, дроблении, шлифовке, перетирке, переработке сельскохозяйственной продукции, сверлении, упаковке, погрузочноразгрузочных и других работах.

Большая запыленность встречается в шахтах, цементном и литейном цехах, в цехах обработки металла, в сварочном производстве.

Многие виды производственной пыли представляют собой аэрозоль, т. е. дисперсную систему, в которой дисперсной средой является воздух, а дисперсной фазой – твердые пылевые частицы.

По размеру (дисперсности) пыль классифицируется на следующие группы:

1)видимая пыль (размер более 10 мкм);

2)микроскопическая пыль (размер от 0,25 до 10 мкм);

3)ультрамикроскопичекая пыль (размер менее 0,25 мкм). Классификация пыли по химическому составу приведена табл. 9.1.

Таблица 9.1

Классификация пыли по химическому составу

Органическая пыль |

Неорганическая пыль |

Смешанная |

|||

естественного |

искусственного |

|

|

||

металлическая |

минеральная |

пыль |

|||

происхождения |

происхождения |

||||

|

|||||

|

|

|

|

|

|

Пыль древесная, |

Пыль пластмасс, |

Пыль желез- |

Пыль кварцевая, |

Пыль каменноугольная, |

|

хлопковая, |

смол, резины |

ная, алюми- |

цементная, |

а также пыль, образую- |

|

льняная, шерстя- |

и т. п. |

ниевая, цин- |

асбестовая и т. п. |

щаяся при химических |

|

ная и т. п. |

|

ковая и т. п. |

|

и других производствах |

|

|

|

|

|

|

|

Кроме того, пыль бывает электрозаряженная и нейтральная, токсичная и нетоксичная, гидрофобная и гидрофильная, взрывоопасная и т.д.

Степень воздействия пыли на человека, машины и механизмы а также характер этого воздействия определяются следующими факторами:

•качественным составом пыли;

•концентрацией пыли в воздухе;

•временем воздействия пыли.

Основными нормативными документами, регламентирующими ПДК и условия труда в условиях запыленности, являются следующие:

165

1. Р 2.2.2006–05. Руководство по гигиенической оценке факторов рабочей среды и трудового процесса, критерии и классификации условий труда.

2.ГН 2.2.5.1313–03. Предельно допустимые концентрации вредных веществ

ввоздухе рабочей зоны.

3.ГН 2.2.5.1314–03. Ориентировочные безопасные уровни воздействия вредных веществ в воздухе рабочей зоны.

4.ГН 2.2.5.563–96. Предельно допустимые уровни загрязнения кожных покровов вредными веществами.

5.МУ 6940–91...МУ 6023–91. Методические указания по определению вредных веществ в воздухе рабочей зоны.

6.МУК 4.1.272–96...МУК 4.1.340–96. Измерение концентраций вредных веществ в воздухе рабочей зоны.

7.СНиП 41-01–2003. Отопление, вентиляция и кондиционирование.

9.2. КЛАССИФИКАЦИЯ СРЕДСТВ ЗАЩИТЫ ОТ ПЫЛИ

Соотнесем представленные факторы к трем основным параметрам источника опасности, а именно к мощности ϕ, расстоянию ρ и времени τ.

Мощность источника опасности зависит от качественного состава пыли и ее концентрации, с увеличением расстояния до источника пыли концентрация ослабевает, а время воздействия пыли определяется само по себе.

Рассмотрим методы и средства защиты, позволяющие не допустить попадания системы человек–техника–среда в состояние происшествия, а в лучшем случае – не допустить выхода системы из безопасного состояния.

В общем случае все средства коллективной защиты от пыли сводятся к следующим организационным и техническим мероприятиям:

1.Замена пылящих материалов непылящими.

2.Увлажнение пылящих материалов.

3.Применение различных вентиляционных систем.

4.Герметизация помещений и материалов, применение защитно-обеспы- ливающих кожухов.

5.Систематическая влажная уборка помещений.

6.Организация рационального режима труда и отдыха.

Четко разграничить защитные мероприятия по параметрам источников опасности в данном случае сложно. Однако в общем можно утверждать, что снижение мощности источника опасности (в данном случае преимущественно концентрации пыли в воздухе) обеспечивается первыми пятью мероприятиями, а увеличение расстояния до источника опасности и уменьшение времени опасного воздействия – шестым видом мероприятий.

Отметим, под защитными мероприятиями мы будем понимать также и мероприятия предупредительные, хотя между ними есть существенная разница.

Мероприятия предупредительные направлены на недопущение перехода системы человек–техника–среда из безопасного состояния в состояние опасной ситуации.

166

Защитные мероприятия реализуются в ситуации, когда система уже находится

вопасном состоянии и направлены на недопущение попадания системы в состояние происшествия и на перевод системы в безопасное состояние. К таким относятся

втом числе и средства индивидуальной защиты.

Средства индивидуальной защиты от пыли на практике заключаются в использовании респираторов, масок, спецодежды, спецобуви и средств защиты рук.

9.3. СРЕДСТВА КОЛЛЕКТИВНОЙ ЗАЩИТЫ ОТ МОЩНОСТИ ИСТОЧНИКА ОПАСНОСТИ

Рассмотрим наиболее распространенное средство коллективной защиты от пыли, позволяющее снизить мощность источника опасности – противопылевые вентиляционные аспирационные системы.

Назначение аспирационных систем – обеспечить вытяжку из помещения запыленного воздуха и приток в помещение воздуха чистого.

Основным показателем, характеризующим эффективность работы аспирационной системы, является объем воздуха, который эта вентиляционная система в состоянии подать в помещение (удалить из помещения).

Необходимое количество воздуха, подаваемого в помещение для снижения

в нем вредных веществ до нормы (в том числе пыли), |

может быть определено |

из следующего выражения: |

|

G + Lпрqпр = Lвытqвыт , |

(9.1) |

где G – выделяющиеся в помещении вредные вещества, мг/ч;

Lпр, Lвыт – требуемые количества приточного и вытяжного воздуха соответственно, м3/ч;

qпр, qвыт – концентрации вредного вещества в приточном и вытяжном воздухе соответственно, мг/м3.

Учитывая, что Lпр ≈Lвыт и обозначая их L, получим следующее соотношение:

G |

|

L = qвыт − qпр . |

(9.2) |

Концентрация пыли в воздухе производственного помещения (qвыт) с учетом вида пыли определяет мощность источника опасности и должна удовлетворять следующему выражению:

qвыт ≤ qдоп = ПДК ,

где ПДК – предельно допустимая концентрация пыли в воздухе производственного помещения, соотнесенная к виду пыли, мг/м3.

Следует отметить, что для эффективной системы аспирации необходимо соблюдение еще одного условия:

qпр ≤ 0,3ПДК . |

(9.3) |

Примеры ПДК для различных видов пыли приведены в табл. 9.2.

167

|

Таблица 9.2 |

|

|

Предельно допустимые концентрации некоторых видов пыли |

|

|

|

|

№ п/п |

Вид пыли |

ПДК, |

мг/м3 |

||

1 |

Алюминий и его сплавы (в перерасчете на алюминий) |

2 |

2 |

Аминопласты (пресс-порошки) |

6 |

3 |

Известняк |

6 |

4 |

Кремния диоксид кристаллический при содержании в пыли более 70 % |

1 |

|

(кварцид, динас и др.) |

|

5 |

Кремния диоксид кристаллический при содержании в пыли 10–70 % (гранит, |

2 |

шамот, углепородная пыль и др.) |

|

|

|

|

|

6 |

Силикатсодержащие пыли, силикаты, алюмосиликаты (цемент, оливин, апатит, |

6 |

|

глина) |

|

7 |

Синтетические моющие средства |

5 |

8 |

Ископаемые угли и углепородные пыли с содержанием свободного диоксида |

|

|

кремния: |

10 |

|

до 5 % |

|

|

5–10 % |

4 |

Рассмотрим различные аспирационные системы как средство защиты от пыли в производственном помещении.

Напомним, основной характеристикой вентиляционных систем является объем перемещаемого ими воздуха.

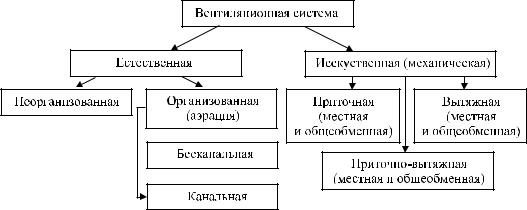

Классификация видов вентиляционных систем представлена на рис. 9.1.

Рис. 9.1. Классификация видов вентиляционных систем

Естественные вентиляционные системы, как средства защиты от пыли, являются низкоэффективными, поскольку не в состоянии обеспечить требуемый напор воздуха.

При искусственной вентиляции воздух перемещается осевыми или центробежными (радиальными) вентиляторами.

168

Осевые вентиляторы применяют, когда производительность L должна быть значительной, т. е. необходимо, чтобы вентиляция обеспечивала обмен воздуха большого объема. Большие концентрации веществ (в том числе пыли) оказывают вредное воздействие, и с течением времени воздействие может стать опасным.

Центробежные вентиляторы используют, когда необходимо обеспечить высокое давление (p), т. е. нагнетать (или удалять) пусть малые объемы воздуха, но с большой скоростью. Здесь речь идет о малых концентрациях опасных веществ.

Виды вентиляторов представлены на рис. 9.2.

а б

Рис. 9.2. Осевой (а) и центробежный вентилятор (б): 1 – корпус; 2 – крыльчатка; 3 – электродвигатель; 4 – станина; 5 – цилиндр с лопастями

Вентилятор характеризуется следующими параметрами: производительностью L, м3/ч; развиваемым давлением p, Па.

Электродвигатель вентилятора характеризуется следующими параметрами: электрической мощностью N, кВт; коэффициентом полезного действия η.

При расчете искусственных вентиляционных систем особое внимание уделяют выбору вентилятора, поскольку он определяет ведущие характеристики эффективной работы системы искусственной вентиляции.

Для подбора вентилятора необходимо знать не только объем перемещаемого воздуха (L), но и имеющиеся сопротивления в вентиляционной сети, поскольку они определяют необходимое давление, которое должен развивать вентилятор (p). С целью определения давления, которое предстоит преодолевать воздуху на каждом i-м участке вентиляционной сети, расчетные сопротивления вычисляют по формуле

169

p |

= R L |

+ E V |

2 Y |

, |

(9.4) |

i |

i i |

i i |

2 |

|

|

где Ri – удельные потери давления на трение на i-м участке сети; Li – длина i-го участка сети;

Ei – сумма коэффициентов местных потерь на i-м участке сети; Vi – скорость движения воздуха на i-м участке сети;

Y – плотность воздуха.

Величины Ri определяют по справочникам в зависимости от диаметра воздуховода и скорости движения воздуха по нему, Ei определяют по справочникам в зависимости от типа местного сопротивления, Li, Vi определяют при помощи соответствующих измерений (реже – вычисляют).

Расчетные сопротивления отдельных участков сети суммируют, определяя требуемую мощность вентилятора. При этом создается 10 % запас на непредвиденное сопротивление. Таким образом, результирующее давление, развиваемое вентилятором, должно быть удовлетворять неравенству

n |

|

Pp ≥1,1∑ pi , |

(9.5) |

i=1

где n – количество рассматриваемых участков вентиляционной сети.

При выборе вентилятора по его производительности L также делают 10 % запас. Вентилятор снабжается электродвигателем, мощность (кВт) которого оп-

ределяется по формуле

N = |

Lp Pp |

10−6 , |

(9.6) |

|

|||

|

3,6ηвηр.п |

|

|

где Lp – результирующая производительность вентилятора; ηв – КПД вентилятора; ηр.п – КПД ременной передачи.

Конкретная марка вентилятора и электродвигателя определяется по справочникам с учетом всех рассчитанных характеристик.

Искусственные вентиляционные системы по области действия бывают местными и общеобменными. Местные имеют привязку к конкретным рабочим местам, общеобменные обеспечивают вентиляцию в целых помещениях.

По направлению движения воздуха относительно помещения вентиляционные системы бывают приточными, вытяжными и приточно-вытяжными. Приточные обеспечивают приток свежего воздуха, вытяжные – удаление воздуха запыленного (в общем случае – загрязненного), приточно-вытяжные – обеспечивают полную циркуляцию воздуха.

В приточной общеобменной вентиляционной системе (рис. 9.3, а) в общем случае наружный воздух всасывается (1), очищается (3), нагревается (4) и распределяется по помещению (6). В частных случаях фильтр для очистки воздуха и калорифер могут отсутствовать. В вытяжной общеобменной вентиляционной системе

170