2821

.pdfСуществуют различные методы расслаивания, применение которых зависит от конкретных задач. Например, данные, относящиеся к изделию, производимому в цехе на рабочем месте, могут в какой-то мере различаться в зависимости от исполнителя, используемого оборудования, методов проведения рабочих операций, температурных условий и т. д. Все эти отличия могут быть факторами расслаивания. В производственных процессах часто используется метод 4М, учитывающий факторы, зависящие от человека (man),

машины (machine), материала (material), метода (method).

Расслаивание осуществляется примерно так:

расслаивание по исполнителям — по квалификации, по полу, по стажу работы и т. д.;

расслаивание по машинам и оборудованию — по новому и старому оборудованию, по марке, конструкции, выпускающей фирме и т. д.;

расслаивание по материалу — по месту производства, по фирме-производителю, по партии, по качеству сырья и т. д.;

расслаивание по способу производства — по температуре, по технологическому приему, по месту производства и т. д.

Например, если расслаивание произведено по фактору «оператop» (man), то при значительном различии в данных можно определить влияние того или иного оператора на качество изделия; если расслаивание произведено по фактору «оборудование» — влияние использования разного оборудования и т. д.

В результате расслаивания обязательно должны соблюдаться следующие два условия:

различия между значениями случайной величины внутри слоя должны быть как можно меньше по сравнению с различием ее значений в нерасслоенной исходной совокупности;

различие между слоями (различия между средними значениями случайных величин слоев) должно быть как можно больше.

Пример 1. Обратимся к таблице результатов измерений пробивного напряжения диэлектрических слоев (см. табл. 5.1). Допустим что экземпляры МОП-структур, результаты пробивных напряжений которых приведены в левой части таблицы (n = 75), изготовлены исполнителем А, а результаты правой половины таблицы характеризуют изделия, изготовленные исполнителем В (п=85).

60

Одного взгляда на табл. 5.1 достаточно, чтобы заметить, что МОП-структуры, изготовленные исполнителем В, более качественные, ибо имеют большее пробивное напряжение, чем структуры, изготовленные исполнителем А. Попробуем обработать этот цифровой материал, расслоив данные соответственно по исполнителям А и В.

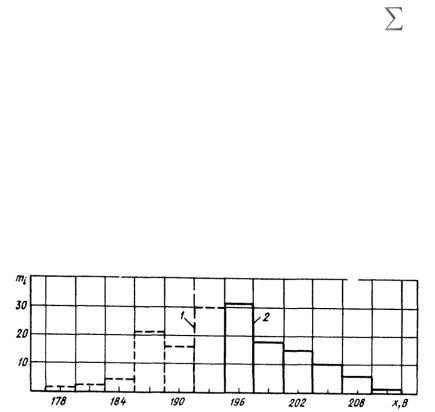

Распределение частот для интервального ряда приведено в табл. 6.1.

Построив на основе таблицы гистограмму, получим рис 6.1. Пунктирными линиями, как указывается, отображены данные для исполнителя А, а сплошными — для В. Осуществив такое расслаивание, видим, что результаты исполнителей А и В отличаются друг от друга весьма заметно.

Если рассчитать среднее и дисперсию результатов измерений, расслоенных по исполнителям А и В, то получается следующее:

среднее А = 189,4; дисперсия sА2 = 13,2; среднее В=199,847; дисперсия s2B= 14,742.

При этом общее среднее и дисперсия составляют:

среднее x = 194,95; дисперсия sx2 =41, 197.

Таким образом, ясно видно, что благодаря приведенному расслаиванию дисперсия внутри слоев резко уменьшилась.

Однако решение проблемы не всегда очевидно. Довольно часто бывают случаи, когда поставки комплектующих изделий по заказам, размещенным в сторонних организациях, задерживаются, сроки поставок не выполняются. Проблема обсуждается на совещании всех имеющих к ней отношение служб с целью нахождения причины невыполнения сроков поставок и мер по устранению этих причин. Обычными предложениями в таких случаях бывают «увеличить срок выполнения заказа» или «строго соблюдать дату оформления заказа». В этом примере необходимо хорошо проанализировать, данные, чтобы понять, будет ли строгое соблюдение даты оформления заказа той мерой, которая действительно решит проблему задержки выполнения заказа. Для этого разделяют случаи выполнения заказа в срок и случаи задержки выполнения заказа, с одной стороны, а также случаи строгого соблюдения даты оформления заказа и случаи запаздывания с оформлением заказа — с другой, после чего анализируют таблицу расслаивания.

61

Таблица 6.1 Интервальный ряд распределения пробивных напряжений

диэлектрических слоев 160 однотипных МОП-структур (по исполнителям)

|

Середи- |

|

Частота |

|

||

|

|

|

|

накоп- |

||

|

на |

|

|

|

||

|

испол- |

испол- |

|

ленная |

||

Интервал |

интер- |

сум- |

||||

нитель |

нитель |

частота, |

||||

|

вала |

А, Мi, |

В, Мi, |

ма |

|

|

|

xi |

|

mi |

|||

|

|

|

|

|||

176,5... 179,4 |

178 |

1 |

|

1 |

1 |

|

179,5... 182,4 |

181 |

3 |

|

3 |

4 |

|

182,5... 185,4 |

184 |

5 |

|

5 |

9 |

|

185,5... 188,4 |

187 |

21 |

|

21 |

30 |

|

188,5... 191,4 |

190 |

16 |

|

16 |

46 |

|

191, 5... 194,4 |

193 |

29 |

|

29 |

75 |

|

194,5... 197,4 |

196 |

|

31 |

31 |

106 |

|

197,5..200,4 |

199 |

|

21 |

21 |

127 |

|

200,5... 203,4 |

202 |

|

18 |

18 |

145 |

|

203,5..206,4 |

205 |

|

9 |

9 |

154 |

|

206,5...209,4 |

208 |

|

5 |

5 |

159 |

|

209,5... 21 2,4 |

211 |

|

1 |

1 |

160 |

|

Рис. 6.1. Гистограмма результатов измерений пробивного напряжения полупроводниковых структур, изготовленных: 1 — исполнителем А; 2 — исполнителем В

62

Рассмотрим примеры, когда была осуществлена поставка 68 различных видов комплектующих изделий, из которых 44 изделия были поставлены с опозданием. При этом известно, что только на 23 изделия заказ был оформлен в соответствии с установленной датой.

Пример 2. Результаты расслаивания поставки комплектующих изделий и случаев задержки по срокам оформления заказов приведены в табл. 6.2.

Таблица 6.2

Расслаивание поставки комплектующих изделий

|

|

Выполнение заказа |

||

Оформление заказа |

всего |

|

в срок, чис- |

с опозданием, |

|

число случа- |

|||

|

случаев |

|

ло случаев |

|

|

|

ев |

||

|

|

|

|

|

В соответствии с установ- |

|

|

|

|

ленной датой, число слу- |

|

|

|

|

чаев |

23 |

|

21 |

2 |

С опозданием, число слу- |

|

|

|

|

чаев |

45 |

|

3 |

42 |

Всего случаев |

68 |

|

24 |

44 |

|

|

|

|

|

Как видно из результата анализа данных, строгое соблюдение даты оформления заказа приведет к значительному улучшению положения со своевременным выполнением заказа.

Пример 3. Результаты расслаивания поставок комплектующих изделий и случаев их задержки в зависимости от сроков оформления заказов приведены в табл. 6.3.

Как видно из табл. 6.3, расслаивание данных не позволяет утверждать, что строгое соблюдение даты оформления заказа окажется решающим фактором в решении проблемы.

В этом случае необходимо провести более глубокий анализ данных. Прежде всего следует провести дополнительное расслаивание, например по видам изделий, которые составляют заказ (табл.

6.4).

63

Таблица 6.3 Расслаивание поставки комплектующих изделий

|

Выполнение заказа |

||

Оформление заказа |

всего случа- |

в срок, чис- |

с опозданием, |

|

ев |

ло случаев |

число случаев |

В соответствии с уста- |

|

|

|

новленной датой, число |

|

|

|

случаев |

23 |

6 |

17 |

С опозданием, |

|

|

|

число случаев |

45 |

18 |

27 |

Всего случаев |

68 |

24 |

44 |

|

|||

Таблица 6.4 Результаты расслаивания поставок комплектующих

изделий и случаев их задержки в зависимости от вида комплектующих изделий

|

Всего постав- |

выполнение |

выполнение за- |

|

|

казов с опозда- |

|||

Изделия |

ленных изде- |

заказов в срок, |

||

нием, |

||||

|

лий |

число случаев |

||

|

число случаев |

|||

|

|

|

||

А |

15 |

1 |

14 |

|

В |

13 |

2 |

11 |

|

С |

11 |

0 |

11 |

|

D |

9 |

8 |

1 |

|

Е |

10 |

6 |

4 |

|

F |

10 |

7 |

3 |

|

Всего случаев |

68 |

24 |

44 |

Как видно из табл. 6.4, более всего случаев задержки поставок относится к поставкам комплектующих изделий А, В, С. По сравнению с ними число случаев задержки комплектующих изделий D, Е, F незначительно. Следует, очевидно, найти причину такой разницы в сроках поставок этих изделий.

Допустим, было выяснено, что изделия А, В, С в отличие от изделий D, E, F требуют дополнительной термотренировки (стабилизации параметров качества под воздействием температуры в течение заданного времени) Также было выяснено, что помимо того, что

64

процесс изготовления изделий А, В, С оказывается дольше, их термотренировка выполняется, в свою очередь, по вторичному заказу другим предприятием. Кроме того, оказалось, что бывают случаи, когда детали D, F, Е передаются для изготовления другому предприятию по вторичному заказу, так как на предприятии, принявшем заказ, не хватает мощностей по их изготовлению. Поэтому следует провести расслаивание по фактору наличия или отсутствия вторичного заказа (табл. 6.5).

Таблица 6.5 Результаты расслаивания поставок комплектующих изделии в зависимости от наличия вторичного заказа

|

Выполнение первичного заказа |

||

Вторичный заказ |

всего случаев |

в срок, число |

с опозданием, |

|

случаев |

число случаев |

|

|

|

||

Имеет место, |

|

|

|

число случаев |

45 |

3 |

42 |

Отсутствует, число |

|

|

|

случаев |

23 |

21 |

2 |

Всего случаев |

68 |

24 |

44 |

Результат анализа табл. 6.5 указывает на большое влияние наличия или отсутствия вторичного заказа на срок выполнения первичного заказа

Таким образом, анализ данных по методу расслаивания в примере 3 приводит к выводу, что для окончательного решения проблемы могут быть намечены следующие меры:

1.Не допускать вторичных заказов, которые делаются без предварительной договоренности с предприятием-заказчиком.

2.Скорректировать объем и сроки выполнения заказа так, чтобы он был по силам предприятию, на котором размещается заказ.

3.Информацию о планировании размещения заказа на детали, требующие термотренировки, заранее доводить до предприятия, на котором размещается заказ.

4.Помочь предприятию, на котором размещается заказ, освоить принципы ведения дел с предприятиями, на которых размещаются вторичные заказы.

65

При контроле качества изготовления изделий часто на практике возникает задача выяснения предполагаемого источника ухудшения качества выпускаемой продукции, когда разброс (дисперсия) значений параметра качества готовых изделий около его среднего значения возрастает. В случае нормального закона распределения контролируемого параметра качества такую информацию возможно получить путем расслаивания дисперсии с помощью дисперсионного анализа.

7. ГРАФИКИ

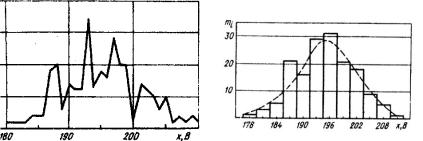

Для наглядного представления тенденции изменения наблюдаемых значений параметра качества применяют графическое изображение статистического материала. Наиболее распространенными графиками, к которым прибегают при анализе и контроле качества, являются полигон, гистограмма, кумулятивная кривая, представляющая в совокупности один из семи инструментов универсального контроля качества UQC — графики.

Риc. 7.1. Полигон частот no ре- |

Рис. 7.2. Гистограмма частот |

зультатам 160 измерений про- |

интервального ряда распределе- |

бивного напряжения |

ния |

Полигоны, как правило, применяют для отображения дискретных изменений значений параметра, но они могут использоваться при непрерывных (интервальных) изменениях. В этом случае ординаты, пропорциональные частотам интервалов, восставляются перпендикулярно оси абсцисс в точках, соответствующих серединам данных интервалов. Вершины ординат соединяются прямыми ли-

66

ниями. Для замыкания кривой крайние ординаты соединяются с близлежащей серединой интервала, в которой частота равна нулю, Пример изображения значений пробивного напряжения, взятых из табл. 5.2, приведен на рис. 7.1 в виде полигона.

Гистограмма распределения обычно строится для интервального изменения значения параметра. Для этого на интервалах, отложенных на оси абсцисс, строят прямоугольники (столбики), высоты которых пропорциональны частотам интервалов. Гистограмма интервального ряда изображена на рис. 7.2, где по оси ординат отложены абсолютные значения частот. Если на рис. 7.2 ширину класса (2,9) принять за единицу шкалы по оси абсцисс, то, например, для класса 176,5...179,4 В его высота 0,6 будет одноименно и площадью столбика, изображающего этот класс. При этом сумма площадей всех столбиков будет равна единице, что оказывается удобно. Если на рис. 7.2 кроме гистограммы нанести еще и полигон, то по мере роста числа измерений одновременно уменьшается ширина класса и полигон превращается в так называемую кривую плотности вероятностей, представляющую собой кривую теоретического распределения (штриховая линия).

180 |

190 Ме 200 |

210 |

Рис. 7.3. Кумулятивная кривая

Заметим, что площадь, ограниченная полигоном и осью абсцисс, в том случае, если по оси ординат отложены значения относительных частот, также равна единице. Как видно из рис. 7.2, кривая теоретических распределений имеет идеальную форму, к которой стремится реальный полигон, и она играет важную роль в теоретических исследованиях. Кстати, кривая (рис. 7.2) похожа на

67

кривую плотности распределения, которую называют кривой нормального распределения. Для выяснения того, соответствует ли данное распределение результатов измерения нормальному распределению, используют специальную вероятностную бумагу, называемую нормальной вероятностной бумагой. Представление данных по такой бумаге, осуществляется следующим способом. На основе полученных в результате измерения параметров качества значений абсолютных частот mi или соответствующих частостей подсчитывают накопленные частоты (частости). Накопленная частота (частость) каждого значения параметра качества получается суммированием всех частот (частостей), предшествующих значениям параметра. График накопленных частот представляет собой кумулятивную кривую (кумуляту). Часто ее называют интегральной кривой. Кумулятивная кривая строится как для дискретного, так и для непрерывного изменения значений параметра. При этом следует отметить, что накопленные частоты (частости) интервального ряда относятся не к серединам интервалов, а к верхним границам каждого из них. Высота последней ординаты соответствует объему наблюдений всего ряда, или 100%. Зависимость на рис. 7.3 представляет собой полигон, построенный на основе таблиц накопленных частот, и носит название накопленного полигона (рис. 7.3), а ломаная кривая представляет собой кумулятивную кривую. (Обратите внимание, как в данном случае соединены отрезки ломаной). Кумулятивная кривая имеет более плавный характер изменения, чем гистограмма или полигон частот, ибо накопление приводит к сглаживанию. Значения накопленных частот, соответствующих одно-, дву- и трехкратному стандартному отклонению значения параметра качества от среднего значения исследуемого статического ряда наносят на нормальную вероятностную бумагу.

8. ДИАГРАММА ПАРЕТО

Диаграмма Парето названа по имени итальянского экономиста Парето (1845 — 1923). Она широко применяется как один из семи основных методов контроля качества.

В повседневной деятельности по контролю и управлению качеством постоянно возникают всевозможные проблемы, связанные,

68

например, с появлением брака, неполадками оборудования, увеличением времени от выпуска партии изделий до ее сбыта, наличием на складе нереализованной продукции, поступлением рекламаций.

Диаграмма Парето позволяет распределить усилия для разрешения возникающих проблем и установить основные факторы, с которых нужно начинать действовать с целью преодоления возникающих проблем. Построение диаграммы Парето начинают с классификации возникающих проблем по отдельным факторам (например, проблемы, относящиеся к браку; проблемы, относящиеся к работе оборудования или исполнителей, и т. д.). Затем производят сбор и анализ статистического материала по каждому фактору, чтобы выяснить, какие из этих факторов являются превалирующими при решении проблем.

В прямоугольной системе координат по оси абсцисс откладывают равные отрезки, соответствующие рассматриваемым факторам, а по оси ординат — величину их вклада в решаемую проблему. При этом порядок расположения факторов таков, что влияние каждого последующего фактора, расположенного по оси абсцисс, уменьшается по сравнению с предыдущим фактором (или группой факторов). В результате получается диаграмма в виде столбчатого графика, столбики которого соответствуют отдельным факторам, являющимся причинами возникновения проблемы, и высота столбиков уменьшается слева направо, как показано на рис. 8.1,а.

Суммируя последовательно высоту всех столбиков гистограммы (рис. 8.1,а), строим ломаную кумулятивную кривую, которая называется кривой Парето или диаграммой Парето (рис. 8.1,б).

На рис. 8.1, а, б приведена диаграмма Парето, построенная по видам брака сверхбольших интегральных схем (СБИС), где по оси абсцисс отложены факторы (технологические операции), в итоге которых появился тот или иной дефект СБИС, а по оси ординат — относительная доля числа дефектов в зависимости от рассматриваемого фактора, т. е. отношение числа дефектов di в результате отдельной технологической операции к общему числу всех дефектов d готовых СБИС.

Виды дефектов в зависимости от технологической операции ранжированы на рис. 8.1,а в порядке относительного вклада их частоты появления в суммарное количество видов дефектов готовых

69