3535

.pdf

заготовкой для прессования является либо слиток, либо прокат круглого, а иногда даже квадратного сечения.

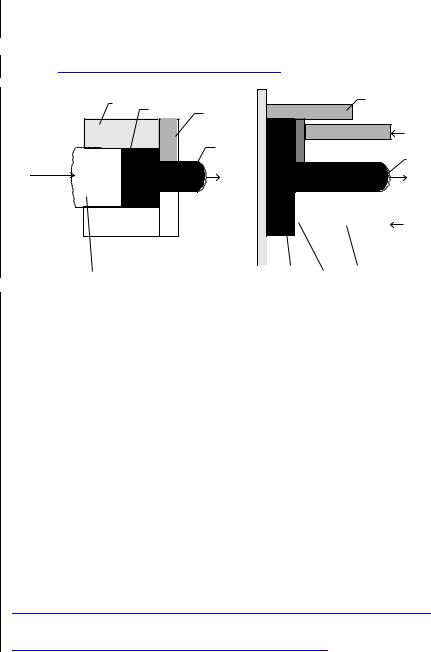

а) |

|

|

б) |

1 |

2 |

3 |

1 |

|

|

||

|

|

|

|

|

|

5 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

4 |

||

|

|

|

|

2 |

|

3 |

|

|

||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Рис. 3.3. Схемы различных методов прессования: а- прямой метод; б - обратный метод

Горячим прессованием изготовляется разнообразный сортамент из цветных металлов и сплавов, включающий прутки диаметром от 3 до 250 мм, трубы диаметром от 20 до 400 мм с толщиной стенки от 1,5 до 12 мм и различные сложные профили. Точность прессованных деталей получается более высокой, чем при прокатке, что дает возможность свести к минимуму последующую холодную обработку заготовки. Изготовление прессованием сложных профилей является более экономичным: чем отливка или штамповка их с последующей механической обработкой. Прессованием могут изготовляться профили такой сложной формы, которая не может быть получена другим способом обработки металлов давлением. Так как прессование происходит в условиях схемы всестороннего неравномерного сжатия, то деформируемый металл приобретает высокую пластичность. Это обстоятельство

дает возможность прессовать медь, алюминий и их сплавы с другими металлами, а также магниевые и цинковые сплавы.

Кривошипные горячештамповочные прессы (КГШП) предназначены для горячей штамповки поковок в многоручьевых штампах с ручной или автоматизированной системой перекладки заготовок по операциям штамповки.

Поковки изготавливаются из предварительно нарезанных мерных заготовок стального или цветного проката. Поковки, штампуемые на прессах, можно разбить на группы:

1 – типа шестерен, фланцы и другие, изготавливаемые осадкой в торец с образованием облоя или без него (при малоотходной штамповке с компенсаторами);

2 – сложной конфигурации, изготавливаемые выдавливанием;

3 – с удлиненной осью, требующие подготовительно протяжных операций.

В общем парке горячештамповочного оборудования кривошипные горячештамповочные прессы различают "легкие" силой менее 40 МН и "тяжелые" прессы силой 40 МН и более.

На долю легких КГШП порядка 80% от общего количества КГШП, находящихся в эксплуатации. Столь широкое использование легких КГШП в кузнечной индустрии обусловлено тем, что на протяжении длительного времени в промышленно развитых странах около 70% от общего объема штампованных поковок потребляется автомобильной промышленностью.

При выборе пресса для штамповки обычно учитывают необходимое технологическое усилие. Для центрального кривошипно-шатунного механизма, применяемого в конструкциях отечественных кривошипных горячештамповочных прессов, необходимая величина крутящего момента Мк на эксцентриковом валу определяется произведением наибольшей силы деформирования поковок Рд и приведенного плеча крутящего момента mk Мк = Рд.mк.

Главным параметром, характеризующим КГШП как технологическую машину, является номинальная сила Рн. Очевидно, что для полного использования силовых возможностей КГШП должно выполняться равенство Рд = Рн. При этом следует учитывать, что технологическим процессам горячей штамповки поковок, осуществляемым на КГШП, свойственна определенная нестабильность силового режима деформирования, обусловленная главным образом существенными колебаниями массы штампуемых заготовок и температуры их нагрева. В результате возникают перегрузки по силе, влияющие на усталостную прочность силовых элементов КГШП. В настоящее время для предупреждения таких перегрузок рекомендуется нагружать пресс силой, равной 0,25Рн /24/.

Опыт замера усилий штамповки с помощью приборов контроля усилий типа СУ-1М показал, что усилие пресса при штамповке одной и той же детали может колебаться в пределах 30 % от средней величины. Это колебание во многом зависит от правильной наладки штампов, нагрева металла, объема заготовки и др.

Кривошипные горячештамповочные прессы

В качестве примера рассмотрим пресс однокривошипный закрытый простого действия, усилием 4000 кН, модели КЕ2536 (табл. 3.2). Данный пресс предназначен для обрезки и правки поковок в горячем состоянии. Может применяться в автомобильной, тракторной, сельхозмашиностроительной и других отраслях промышленности, как самостоятельная единица оборудования, так и в составе автоматизированных и механизированных комплексов и линий.

Кривошипные горячештамповочные прессы, как и все кривошипные машины, имеют маховичный привод, поэтому при их работе могут создаваться условия значительного роста усилий в конце хода ползуна при угле поворота

кривошипа больше нуля градусов.

В период эксплуатации прессов их узлы и детали подвергаются пиковым нагрузкам в течение короткого промежутка времени, что влечет за собой появление больших удельных усилий в сочленениях и опорах прессов.

|

|

|

|

Таблица 3.2 |

Основные технические данные пресса |

|

|||

Наименование параметров |

Данные |

|||

Номинальное усилие, кН |

|

4000 |

||

Путь ползуна до его крайнего нижнего |

|

|||

положения, на котором пресс автомат |

|

|||

развивает |

|

|

|

3 |

номинальное усилие, мм |

|

|||

|

|

|||

|

|

|

|

|

Ход ползуна, мм |

|

|

|

400 |

|

|

|||

Частота непрерывных ходов, мин-1 |

36 |

|||

Частота одиночных ходов ползуна, |

25 |

|||

мин-1 |

|

|

|

|

Наибольшее |

расстояние |

между |

|

|

подштамповой |

|

|

|

|

плитой и ползуном в его нижнем |

1250 |

|||

положении при |

|

|

|

|

верхнем положении регулировки, мм |

|

|||

Величина регулировки расстояния межд |

|

|||

подштамповой |

и |

надштамповой |

100 |

|

плитами, мм |

|

|

|

|

Размеры подштамповой плиты: |

|

|

||

- слева-направо |

|

|

|

1500 |

- спереди-назад |

|

|

|

1000 |

|

|

|

|

|

Размеры ползуна: |

|

|

|

|

- слева-направо |

|

|

|

1300 |

- спереди-назад |

|

|

|

1000 |

Толщина подштамповой плиты, мм |

160 |

|||

|

|

|

|

|

Размеры бокового окна в стойках, мм |

|

-ширина |

700 |

-высота |

1310 |

Практика показала, что при отсутствии перегрузок

по усилию на ползуне в пределах допускаемого использования

кинетической энергии прессы более продолжительно работают без аварий и внеплановых ремонтов.

Обычно кривошипные машины стараются предохранить от преждевременных разрушений:

1)за счет податливости элементов кривошипно- ползун-ного механизма в замкнутой раме машины путем встраивания специального механизма, например гидравлического;

2)быстрым отключением маховых масс привода от их воздействия на главный вал;

3)установкой привода, позволяющего регулировать крутящий момент, передаваемый на главный вал /25/.

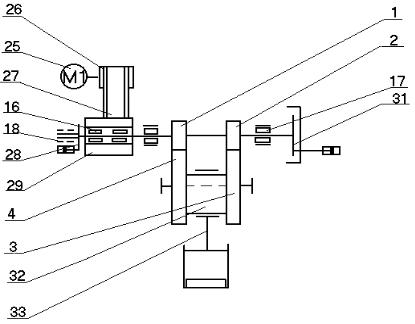

Кинематическая схема.

Упрощенная кинематическая схема электропривода однокривошипных прессов показана на рис. 3.4. Передача от электродвигателя к эксцентрику – трехступенчатая. От шкива 26 электродвигателя 25 посредством клиновых ремней 27 движение передается на маховик 29, от него через муфту 28 и вал-шестерню 1,2 на зубчатые колеса 3,4 и эксцентриковый блок 32. Эксцентриковый блок 32 через шатун 33 приводит в движение ползун пресса.

В состав пресса входят: |

станина; привод; |

муфта; |

|

тормоз; тормоз маховика; привод командоаппарата; |

ползун; |

||

уравновешиватели |

ползуна; |

верхний и |

нижний |

выталкиватели; гид- |

|

|

|

ропредохранитель; |

пневматическая система. |

|

|

Станина пресса сварной конструкции закрытая, разъемная, состоящая из стола, двух стоек, траверсы, соединенных в единое целое с помощью четырех стяжных шпилек. В стойках предусмотрены окна размером 700х1310мм, через которые (при необходимости) можно производить подачу заготовок и удаление отштампованных деталей. В траверсе пресса пресса монтируется главный привод, муфта и тормоз. С левой стороны на траверсе установлен привод командоаппарата управления прессом.

Рис. 3.4. Упрощенная кинематическая схема электропривода однокривошипных прессов:

1,2-вал-шестерня маховика; 3,4-зубчатые колеса; 16,17,18подшипники; 25-электродвигатель; 26-шкив; 27-ремень; 28муфта; 29-маховик; 31-тормоз; 32-эксцентрик; 33-шатун

Привод пресса – закрытого типа с расположением оси и валов перпендикулярно фронту пресса – осуществляется

от электродвигателя, установленного на подмоторной плите. Привод осуществляется через одноступенчатый редуктор.

Муфта включения фрикционная однодисковая с пневматическим включением смонтирована консольно на конце вала маховика с тыла пресса. Включение муфты осуществляется подачей сжатого воздуха через воздухораспределитель, получающий команду от командоаппарата, в полость цилиндра муфты. Выключение муфты обеспечивается сбросом сжатого воздуха из ее цилиндра.

Тормоз пресса служит для торможения движущихся масс ползуна и привода после отключения муфты и фиксации их в отключенном положении. Тормоз фрикционный, однодисковый. Корпус тормоза монтируется на станине пресса, а ступица ведомого диска на противоположном муфте конце вала маховика.

Тормоз маховика служит для экстренного останова маховика при отключенной муфте пресса автомата.

Привод командоаппарата служит для обеспечения синхронного с эксцентриковым блоком вращения командоаппарата пресса, расположенного на траверсе.

Ползун является основным рабочим органом пресса. Ползун предназначен для совершения прессом работы по штамповке изделия. Ползун установлен в направляющих станины, в которых он имеет направление по 8 плоскостям.

Уравновешиватель ползуна предназначен для уравновешивания ползуна после совершения им технологической операции, поглощения части накопленной для этого кинетической энергии, сглаживает пики нагрузки на привод. Уравновешиватель состоит из четырех пневмоцилиндров одностороннего действия тянущего типа, то есть с рабочей нижней полостью. Цилиндры уравновешивателя установлены в нишах стоек в специальных отверстиях опорных плит.

Выталкиватель верхний предназначен для выталкивания (отрыва), оставшейся после штамповки в

верхней гравюре штампа, поковки при раскрытии штампа. Установлен на ползуне, в нижней его части. Усилие выталкивания 50 кН.

Выталкиватель нижний предназначен для выталкивания отштампованной заготовки из нижней части штампа.

Гидропредохранитель предназначен для предохранения сборочных единиц и деталей пресса от возможных перегрузок по усилию.

Пневматическая система предназначена для обеспечения сжатым воздухом муфты, тормоза, тормоза маховика, уравновешивателей ползуна, пневмоцилиндров верхнего выталкивателя, блоков безопасности, устройства размыкания, тормоза редуктора нижнего выталкивателя.

Требования к электроприводу механического пресса

К электроприводу кузнечно-прессовых машин предъявляются следующие требования:

-обеспечение возможности пуска и остановки механизма с надлежащей точностью.

-двигатель должен регулироваться в определенном диапазоне скорости в соответствии с требованиями технического процесса.

-развиваемый момент двигателя должен быть такой, чтобы имелась полная возможность обеспечения работы механизма с заданной интенсивностью.

-при заданных частотах и числе включений в час, не должно быть перегрева обмоток, из-за которого возможен длительный останов.

-при особых условиях работы (повышенная температура, наличие газов и паров химических веществ и т. д.) двигатель должен иметь соответствующую конструкцию,

а его |

обмотка |

термостойкую |

и противосыростную |

изоляцию. |

|

|

|

- |

приводной |

двигатель по |

мощности должен |

соответствовать мощности механизма тяжелого механического пресса, обладать необходимой перегрузочной способностью и повышенной механической способностью.

-напряжение двигателя должно соответствовать напряжению питания сети.

-конструктивно двигатель должен быть выполнен с учетом безопасности и удобства обслуживания.

Решающим фактором при выборе системы электропривода кривошипных прессов является экономическая целесообразность в сочетании с техническими требованиями.

Большинство кривошипных прессов оборудуется маховиковым приводом с асинхронным трехфазным электродвигателем. Предпочтение, оказываемое этому типу электродвигателей, объясняется простотой их устройства, невысокой стоимостью, надежностью и безопасностью работы. Промышленность освоила выпуск различных модификаций асинхронных двигателей, расширяющих область их применения: а) с фазным ротором; б) с повышенным скольжением; в) многоскоростные с переключением полюсов и др.

Обычно асинхронный электропривод механических прессов строится по принципу ступенчатого регулирования скорости: реостатное регулирование асинхронного двигателя с фазным ротором, многоскоростные асинхронные двигатели и др. Необходимым условием качественного формирования переходных процессов является плавное изменение частоты вращения асинхронного двигателя.

Большими преимуществами обладает привод от электродвигателя постоянного тока — это: возможность бесступенчатого электрического регулирования числа ходов ползуна и угловой скорости кривошипа на холостом пробеге

ив период рабочего хода; отсутствие необходимости в установке муфты включения и маховика. Однако технико-

экономические расчеты показывают, что применение безмаховикового привода на постоянном токе не дает экономии электроэнергии и, несмотря на отсутствие в приводе муфты и маховика, стоимость такого привода в 1,2...1,8 раза выше, чем маховикового привода с асинхронным двигателем.

С начала 90-х годов двадцатого века ведущими зарубежными электротехническими фирмами ABB INDUSTRY OY (Финляндия), HITACHI, OMRON (Япония), SIEMENS, SEWE-URODRIVE, SCHNEIDER (Германия),

TELEMECANIQUE (Франция), отечественной фирмой ТРИОЛ (Россия) и др. стали выпускать преобразователи частоты (ПЧ) третьего поколения с диапазоном мощностей от 0,1 кВ.А до 8 мВ.А. Использование новейших технологий, таких как силовые интегральные или интеллектуальные модули на базе полевых и биполярных транзисторов с изолированным затвором и применение микропроцессорной системы управления, контроля, защиты и диагностирования, позволило значительно улучшить массогабаритные, энергетические и эксплуатационные показатели ПЧ.

Применение в механическом прессе системы преобразователь частоты – асинхронный двигатель улучшает электромеханические свойства, энергетические и эксплуатационные показатели асинхронного электропривода, позволяет обеспечить получение оптимальной по условиям технологии скорости, а также «ползучей» скорости для обеспечения таких режимов работы, как "толчок", "наладка" и "одиночный ход".

3.5. Предварительный расчет мощности электропривода пресса

Мощность электродвигателя выбирают, исходя из средней работы за цикл с некоторым запасом. Причем этот запас должен быть тем больше, чем больше фактическое число ходов пресса в минуту и тем меньше, чем больше