книги / Теория и технология нанесения газотермических покрытий

..pdf

рость частиц при плазменном и газопламенном напылении. При попадании частиц на покрываемую поверхность, которую располагают на расстоянии 75–100 мм от среза сопла, происходит значительное выделение энергии, значение температуры в контакте может достигать 4000 °С. Эти факторы обеспечивают получение покрытий хорошего качества с высокой (до 98 %) плотностью и прочностью.

В соответствии со схемой (рис. 2.4) в камеру водоохлаждаемого ствола подается ацетилен или другой горючий газ и кислород в определенных количествах. Затем через специальное отверстие с помощью транспортирующего газа вводится порция порошка, а газовая смесь поджигается. Обычно процесс ведется с частотой 3–4 цикла в секунду, за один цикл наносится покрытие толщиной 5–10 мкм.

а

б

Рис. 2.4. Схемадетонационно-газовогонапылениясосевым(а) ирадиальным(б) вводом порошка: 1 – штуцер; 2 – порошковое сопло; 3 – форкамера; 4 – свеча; 5 – смесительная камера; 6 – взрывная камера; 7 – водяное охлаждение; 8, 10 – штуцер; 9 – замкнутаякольцевая полость сотверстиями; 11 – радиальные отверстия; 12 – камера (d1, d2 – внутренние диаметры ствола)

21

ДГН предназначено для получения покрытий из тугоплавких и твердых материалов: оксидов алюминия и циркония, бескислородных соединений, тугоплавких металлов и жаропрочных сплавов.

Большим преимуществом метода ДГН является умеренный нагрев покрываемой поверхности (не выше 250 °С). Преимущества этого метода и имеющийся зарубежный опыт предполагают быстрое увеличение его промышленного использования.

Недостатками ДГН являются повышенный уровень шума (до 140 дБ), требующий размещения установок в специальных помещениях, и высокая стоимость и сложность оборудования.

2.1.5. Сравнение методов ГТН

Во всех рассмотренных способах ГТН используется поток газа, однако для разных целей.

При ЭДМ с помощью газового потока осуществляется ускорение распыленных частиц металла до скоростей 80–100 м/с.

При ГПН есть две зоны газового потока, в первой зоне частицы металла плавятся, во второй зоне частицы разгоняются до скоростей порядка 120–150 м/с.

При ПН газовый поток нагревает и ускоряет частицы до скоростей порядка 300 м/с. Поэтому характеристики покрытий, полученных методом ПН, существенно лучше, чем характеристики покрытий, полученных методами ЭДМ и ГПН.

Самыми энергетически мощными показателями обладает метод ДГН, при котором газовый поток ускоряет частицы до 600–1000 м/с. Однако из-за высокой стоимости и сложности оборудования метод ДГН в настоящее время не нашел широкого применения.

2.2. Достоинства и недостатки методов ГТН

Кратко рассмотрев особенности отдельных методов, можно сформулировать основные преимущества и недостатки, свойственные всей группе методов в целом.

Методы ГТН имеют следующие достоинства:

–высокую производительность;

–невысокую температуру нагрева покрываемой поверхности;

22

–универсальность по используемым материалам;

–относительную простоту технологии процесса напыления.

К основным недостаткам, ограничивающим область применения методов ГТН в промышленности, относятся:

–довольно высокая (от 8 до 20 %) пористость покрытий;

–сравнительно низкая прочность покрытий, в том числе прочность сцепления с основным материалом.

Из основных методов модифицирования свойств поверхности чаще всего применяют наплавку и напыление. Этим группам методов свойственны универсальность и высокая производительность процессов.

Источниками тепловой энергии для наплавки и напыления, как правило, служат газовое пламя и электрический ток.

Газопламенные технологии имеют следующие достоинства:

–возможность нанесения покрытий на малогабаритные детали сложной формы;

–снижение опасности возникновения трещин, так как предварительно осуществляется подогрев детали, а затем она медленно остывает;

–простота и невысокая стоимость оборудования. Недостатками можно считать:

–расход дефицитных газов;

–необходимость высокой квалификации сварщика;

–трудности при предварительном нагреве массивных деталей.

Газоэлектрические технологии можно охарактеризовать сле-

дующим образом: 1) достоинства:

–высокая производительность;

–простота конструкции технологического оборудования;

–возможность автоматизации технологического процесса; 2) недостатки:

–ограничение по напыляемым материалам (они должны быть токопроводны);

–недостаточная точность методов (получение однородных тонких пленок затруднено).

23

Наплавка – это нанесение расплавленного слоя металла на поверхность детали.

Наплавка обладает следующими достоинствами:

1.Метод позволяет наносить металлическое покрытие значительной толщины. Его можно использовать для восстановления значительно изношенных деталей.

2.Электротермические методы наплавки имеют высокую производительность.

3.Оборудование для наплавки обладает компактностью и несложной конструкцией, поэтому может быть мобильно. Это позволяет использовать оборудование непосредственно на месте, где оно необходимо, например при срочном ремонте буровых установок

вусловиях Крайнего Севера.

4.Наплавкой можно наносить покрытия на крупногабаритные детали и конструкции сооружений, например на корпуса литейных печей и балки мостов.

5.Покрытие может быть нанесено на любой металл. Если, например, основной металл имеет низкую свариваемость, то предварительно на нем формируют слой с низким содержанием углерода, на который осуществляют последующую наплавку твердого износостойкого материала.

Однако можно указать и ряд недостатков:

1.Наплавленный слой может содержать частицы основного металла, из-за чего его свойства могут измениться в худшую сторону.

2.В наплавленном покрытии наблюдается неоднородность материала.

3.В наплавленном слое могут возникнуть остаточные напряжения, коробления и трещины из-за высоких энергетических параметров процесса наплавки.

4.В процессе наплавки происходит оплавление поверхностей деталей, в связи с чем наплавка на малогабаритные детали сложной формы затруднена.

Напыление принципиально отличается от процесса наплавки покрытий отсутствием оплавления поверхности основного материала детали.

24

К его достоинствам можно отнести следующее:

1.Покрытия можно наносить на изделия из любого материала (металл, стекло, фаянс, фарфор, дерево, ткань, бумага, картон). Этим преимуществом не обладает ни один из способов поверхностной обработки.

2.Отсутствуют ограничения по размеру напыляемых изделий. Например, при нанесении металлических покрытий методами диффузионного насыщения и электролитического осаждения размеры изделий ограничены габаритами ванны, печи.

3.Покрытия могут формироваться из большого числа материалов, кроме этого, есть возможность создавать многослойные покрытия из разнородных материалов.

4.Процесс напыления не оказывает существенного влияния на изменение размеров исходной детали.

Но имеются и существенные недостатки:

1.При нанесении покрытий на малогабаритные детали эффективность процесса оказывается невысокой из-за большого расхода напыляемого материала. Поэтому для обработки малогабаритных деталей необходимо выбирать другие методы, например гальванические.

2.Необходима предварительная подготовка напыляемых поверхностей. Подготовка осуществляется методами пескоструйной обработки, которая требует отдельного помещения или участка, поскольку в процессе работы происходит загрязнение воздуха и помещения частицами рабочего материала.

3.При напылении выделяются дым и аэрозоли. Необходимыми становятся мощные вытяжные устройства.

2.3. Область применения и экономические аспекты технологии ГТН

Обе группы методов (наплавка и напыление) являются перспективными. Максимальная эффективность защитных покрытий отмечена при эксплуатации изделий в особо неблагоприятных условиях изнашивания, коррозии и воздействия высоких температур.

25

Поэтому областью применения технологий наплавки и напыления

являются основные и ремонтные производства по выпуску металлургического, гидроэнергетического, нефтеперерабатывающего, прессового, штамповочного оборудования, почвообрабатывающих и строительных машин, сосудов высокого давления. Важными отраслями для применения технологий являются моторостроение, изготовление металлоконструкций, подвергающихся коррозии.

Для гарантии защитных функций покрытие должно обладать требуемыми показателями качества. К этим показателям относятся состав, структура, пористость, твердость, внутренние напряжения, прочность сцепления с изделием. Показатели качества зависят от правильного выбора материала покрытия, режимов нанесения и их стабильности.

Экономические аспекты технологии нанесения покрытий. При ручном нанесении покрытия высокого качества его в серийном производстве достичь практически невозможно. Это вызвано множественностью параметров, от которых зависит качество, причем некоторые параметры являются статическими. Соответственно, процесс предполагает наличие жестких требований к стабильности технологического режима для получения необходимых результатов. Поэтому для большинства технологических процессов нанесения защитных покрытий механизация является необходимым условием. Второй ступенью является частичная или полная автоматизация производства.

Экономический эффект от операции нанесения покрытия достигается за счет повышения эксплуатационных характеристик детали и ресурса ее работы. Ресурс работы детали с покрытием является той эксплуатационной характеристикой, которая обобщает технологические возможности процесса создания детали с покрытием. Эта характеристика складывается из соединения:

а) достоинств применяемых материалов; б) достоинств применяемого оборудования;

в) уровня научных знаний как о физической природе процесса созданиядетали с покрытием, таки обусловиях эксплуатации детали.

26

2.4. Строение напыленного покрытия

На микроуровне материал покрытия, напыленного газотермическими методами, представляет собой слоистый конгломерат частиц, соединенных друг с другом в результате контактного физикохимического взаимодействия при высоких температурах и давлении [3]. В результате такого взаимодействия частиц формируются очаги схватывания, которые по структуре и физико-механическим свойствам близки к сварным швам. Количество и размеры очагов схватывания зависят от физико-химических условий в зоне их формирования, а также свойств самого материала.

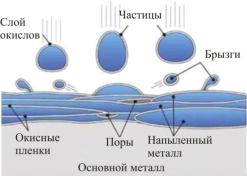

В поперечном сечении покрытия можно различить границу между покрытием и основой, границу между частицами и слоями (проходами). Процесс схватывания частиц напыляемого материала и материала основы называется адгезией, а схватывание частиц внутри напыленного слоя называется когезией. Покрытие, полученное в результате газотермического напыления, обладает неоднородной слоистой структурой (рис. 2.5).

Рис. 2.5. Строение покрытий

Отдельные слои внутри покрытия имеют четкие границы из-за разницы физико-химических условий в момент формирования основного материала слоя и в момент соединения с другим наплавляемым слоем. Поверхность нанесенного слоя покрытия окисляется, загрязняется периферийными слабоэнергетическими частицами,

27

и контактные процессы при следующем проходе формируют граничные поверхности с измененными свойствами.

Толщина покрытия может изменяться в широких пределах в зависимости от требуемых эксплуатационных свойств покрытия, метода нанесения, напыляемого материала и способа напыления. Оптимальной с точки зрения условий формирования качества напыленного покрытия считается толщина от 0,1 до 1 мм. Однако, например, при ЭДМ толщина покрытия может достигать нескольких миллиметров. То же самое относится к использованию в качестве напыляемых материалов самофлюсующихся порошковых сплавов, которые после напыления подвергаются термообработке – оплавлению. Общая зависимость (кроме оплавленных покрытий) проявляется в том, что с увеличением толщины слоя снижается и прочность его сцепления с основой.

2.5. Критерии эффективности технологии ГТН

Под эффективностью технологического процесса напыления понимают:

1)качество покрытий (наиболее значимы прочностные показатели, определяющие надежность покрытий);

2)степень использования подводимой энергии:

а) энергетический КПД процесса распыления:

ηэ.р = Нч/Еэ, |

(2.1) |

где Нч – энтальпия потока напыляемых частиц; Еэ – общие затраты энергии;

б) коэффициент использования материала (КИМ) (оценивает

потери распыляемого материала при напылении): |

|

Kм = Gн.м/Gр.м, |

(2.2) |

где Gн.м, Gр.м – соответственно масса напыленного и распыленного |

|

материала; |

|

в) энергетический КПД напыления: |

|

ηэ.н = ( Нч/Еэ)Kм; |

(2.3) |

28 |

|

3) производительность (зависит от соотношения величин энергетических затрат на весь процесс в целом и на полезную работу,

атакже от КИМ).

Кпараметрам, определяющим степень эффективности технологического процесса напыления, относятся:

1) параметры конструкции устройств для распыления (в основном, размеры и конструкция сопла);

2) параметры, характеризующие энергетический режим распылителя (мощность, подводимая к распылителю, род и расход газа);

3) параметры, связанные с распыляемым материалом (размеры частиц, диаметр проволоки, скорость подачи частиц и проволоки, производительность);

4) параметры, характеризующие условия напыления покрытий (внешнее давление, среда, температура изделия, его форма, размеры и т.д.);

5) параметры двухфазного напыляемого потока (температура, энтальпия, скорость газа и частиц).

Контрольные вопросы

1.Какие методы ГТН существуют? Каким образом их классифицируют?

2.В чем заключается метод электродуговой металлизации?

3.В каких случаях применяют электродуговую металлизацию?

4.Каким образом осуществляют газопламенное напыление?

5.Какиепокрытияполучаютметодомгазопламенногонапыления?

6.В чем заключается метод плазменного напыления?

7.Из каких элементов состоит плазмотрон?

8.В каких случаях применяют плазменное напыление?

9.Какимобразомпроисходитдетонационно-газовоенапыление?

10.Как происходит детонационно-газовое напыление с радиальным вводом порошка?

11.Какие преимущества и недостатки метода детонационногазового напыления существуют?

29

12.Каким образом используется поток газа в различных методах ГТН?

13.Каковы достоинства и недостатки методов напыления?

14.В каких областях машиностроения применяют напыление покрытий методами ГТН?

15.Чем характеризуется качество напыленного покрытия?

16.За счет чего достигается экономический эффект от операции нанесения покрытия?

17.Какое строение имеет напыленное покрытие?

18.Какие параметры определяют эффективность технологического процесса нанесения покрытий?

30