книги / Подъемно-транспортные машины

..pdfбана, ηб = 0,96…0,98; ηпр – КПД зубчатого двухступенчатого цилиндрического редуктора типа Ц2, ηпр = 0,96.

8.3.Выбор муфты, имеющей тормозной шкив

Вкачестве тормозного шкива целесообразно использовать одну из полумуфт соединительной муфты (полумуфта, надеваемая на быстроходный вал редуктора). Такая муфта должна иметь специальное исполнение. При этом, кроме требований, предъявляемых к соединительной муфте обычного исполнения, должны проверяться следующие условия:

– диаметр обода полумуфты должен быть равен диаметру тормозного шкива выбранного тормоза;

– ширина обода полумуфты должна быть на 5–10 мм больше ширины колодки тормоза или в крайнем случае равна ширине колодки, иначе не вся поверхность колодки будет контактировать со шкивом, что приведет к неравномерному износу фрикционных накладок.

Если не удается выбрать унифицированную муфту с тормозным шкивом (см. прил. 27.2, 28.2) либо компонование механизма предполагает установку тормоза с использованием отдельного шкива, выбираем стандартную муфту, соответствующую найденному номинальному моменту на валу и диаметрам выходных концов валов двигателя и редуктора (см. прил. 27.1, 28.1). Тормозной шкив в этом случае выбираем отдельно (см. подразд. 8.4).

Диаметр выходного конца вала двигателя, как правило, не совпадает с диаметром конца быстроходного вала редуктора, поэтому выбираем полумуфты с разными внутренними диаметрами втулок, принадлежащие муфтам одного типоразмера (все остальные размеры полумуфт одинаковые).

Если подобрать полумуфты одного типоразмера с разными диаметрами втулок не удается (разница диаметров слишком

велика), используем для соединения зубчатую муфту типа 2 с промежуточным валом, соответственно подбирая диаметры втулок.

101

После выбора муфты необходимо выписать ее условное обозначение (прил. 26), основные технические характеристики и габаритные размеры:

|

Номи- |

Диа- |

Шири- |

Длина |

Диа- |

Длины |

Кол- |

Мас- |

Мо- |

|

наль- |

метр |

на тор- |

муфты |

метры |

поса- |

во |

са, |

мент |

|

ный |

тормоз- |

мозно- |

в сборе |

поса- |

дочных |

паль |

кг |

инер- |

|

крутя- |

ного |

го |

L, мм |

дочных |

отвер- |

цев |

|

ции, |

Вал |

щий |

шкива |

шкива |

|

отвер- |

стий |

n |

|

кг·м2 |

|

мо- |

D, мм |

В, мм |

|

стий |

втулок |

|

|

|

|

мент, |

|

|

|

втулок |

L3/L1, |

|

|

|

|

H·м |

|

|

|

d3/d1, |

мм |

|

|

|

|

|

|

|

|

мм |

|

|

|

|

Быстро- |

|

|

|

|

|

|

|

|

|

ходный |

|

|

|

|

|

|

|

|

|

вал |

|

|

|

|

|

|

|

|

|

редуктора |

|

|

|

|

|

|

|

|

|

Вал элект- |

|

|

|

|

|

|

|

|

|

родвига- |

|

|

|

|

|

|

|

|

|

теля |

|

|

|

|

|

|

|

|

|

Если момент инерции муфты не указан в каталоге, его можно приблизительно найти по формуле

Iм ≈ (0,1…0,15)mD2,

где m – масса муфты, кг; D – максимальный диаметр муфты, м. Меньшие значения Iм принимают для муфт с концентрацией

массы ближе к оси вращения.

8.4. Выбор тормозного шкива

Если не удалось выбрать унифицированную муфту с тормозным шкивом или конструктивные особенности механизма требуют установки тормоза с использованием отдельного тормозного шкива, то тормозной шкив необходимо выбрать по таблицам (см. прил. 25).

Для выбора стандартного тормозного шкива необходимо выписать следующие его параметры:

102

–наружный диаметр Dшк;

–ширину обода Вшк (определяют в зависимости от параметров выбранного тормоза: Вшк = В + (5…10) мм);

–диаметр и исполнение (цилиндрический или конический) выходного конца вала, на который устанавливается шкив.

Установить тормозной шкив можно двумя способами:

–на втором конце быстроход-

ного |

вала |

редуктора |

(рис. 8.7, |

а). |

а |

|||

В этом случае используется вариант |

||||||||

|

||||||||

сборки редуктора с двухсторонним |

|

|||||||

выходом |

быстроходного |

вала 31 |

|

|||||

или 32 (см. прил. 16). Данный вари- |

б |

|||||||

ант является предпочтительным по |

||||||||

Рис. 8.7 |

||||||||

правилам техники безопасности; |

|

|||||||

|

|

|||||||

– |

на втором конце электродви- |

|

||||||

гателя |

(рис. 8.7, б). В |

этом |

случае |

|

||||

используется вариант |

исполнения |

|

||||||

электродвигателя с двухсторонним |

|

|||||||

выходом вала. |

|

|

|

|

||||

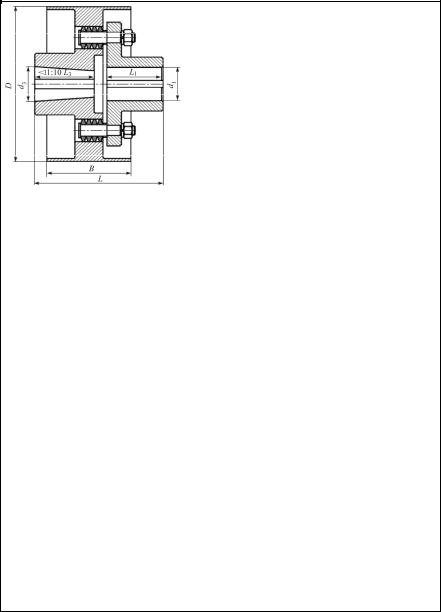

После выбора тормозного шки- |

|

|||||||

ва необходимо зарисовать его эскиз |

|

|||||||

(рис. 8.8) и выписать основные па- |

Рис. 8.8 |

|||||||

раметры и габаритные размеры: |

|

|||||||

|

|

|

|

|

|

|||

Dшк, мм |

Bшк, мм |

|

d, мм |

Масса, кг |

Момент инерции, кг·м2 |

|||

|

|

|

|

|

|

|

|

|

Момент инерции определяется приблизительно по формуле

Iшк ≈ (0,1…0,15)mDшк,

где m – масса шкива, кг; Dшк – наружный диаметр шкива, м.

103

Вопросы:

1.Какие параметры определяют выбор соединительной муфты

вобщем случае?

2.Как определяется расчетный момент на быстроходном валу редуктора? На тихоходном валу редуктора?

3.Какие муфты используются для соединения двигателя с редуктором? Их достоинства и недостатки.

4.В каких случаях используется зубчатая муфта типа II? Какие проблемы можно решить ее установкой?

5.Как решается проблема соединения валов двигателя и редуктора при несовпадении их диаметров?

6.Как соотносится колодочный тормоз с соединительной муфтой в кинематической схеме механизма? Каким условиям должна отвечать такая муфта?

7.Из каких частей состоит упругая втулочно-пальцевая муфта с тормозным шкивом? Правила ее установки на валы.

8.Из каких частей состоит зубчатая муфта с тормозным шкивом? Правила ее установки на валы.

9.Дайте расшифровку условного обозначения муфт МЗП-2500-50-65-1 УХЛ2 ГОСТ Р 50895–96; МУВП Т300-1000-50- II,1-65- I,1 УХЛ2 ГОСТ 21424–93.

10.В каких случаях рекомендуется устанавливать шкив отдельно от соединительной муфты?

104

Пример выполнения задания

8. Выбор муфты

Согласно выбранной кинематической схеме механизм подъема груза включает в себя одну муфту с тормозным шкивом, соединяющую вал двигателя и быстроходный вал редуктора. Соединение барабана с тихоходным валом редуктора осуществляется при помощи встроенной зубчатой муфты.

8.1. В случае выбора варианта соединения барабана с редуктором при помощи отдельной зубчатой муфты ее момент (момент на тихоходном валу редуктора) находится по формуле

Tм =Tмномk1k2 =5800 1,3 1,1 =8300 Н·м,

где k1 = 1 (для механизма подъема груза); k2 = 1,1 (для легкого режима работы) (см. прил. 23);

T ном = |

F zD |

17 103 2 0,333 |

|

||

б |

б |

= |

|

=5800 – номинальный момент |

|

|

|

|

|||

м |

2ηб |

|

|

2 0,97 |

|

|

|

|

|

||

на тихоходном валу редуктора (для m = 1), Н·м. |

|||||

Здесь Fб – |

усилие в грузоподъемном канате, Fб = 17,0 кН; |

||||

z – число ветвей каната, наматываемых на барабан, z = 2; Dб – диаметр барабана по средней линии навитого каната, Dб = 0,333 м;

ηб – КПД барабана, ηб = 0,96…0,98.

Данным параметрам соответствует муфта зубчатая типа 1 с посадочным отверстием втулки под тихоходный вал редуктора конической формы (исполнение 2) диаметром d = 95 мм, длиной

L = 240 мм (см. прил. 26.1, 25):

муфта зубчатая 1-16000-95-2 УХЛ2 ГОСТ Р 50895–96.

8.2. Выбираем муфту с тормозным шкивом для соединения вала двигателя и быстроходного вала редуктора.

Момент статического сопротивления на валу двигателя в период пуска при подъеме груза

105

|

F zD |

|

17,0 103 2 |

0,333 |

|

||

T = |

б |

б |

= |

|

|

=373,0 Н·м, |

|

2uη η |

2 16,3 0,97 0,96 |

||||||

с |

|

|

|||||

|

б |

пр |

|

|

|

|

|

где Fб – усилие в грузоподъемном канате, Н; z – число ветвей каната, наматываемых на барабан; Dб – диаметр барабана по средней линии навитого каната Dб = 0,333 м; u – фактическое передаточное число редуктора, u = uф; ηб – КПД барабана, ηб = 0,96…0,98; ηпр – КПД зубчатого двухступенчатого цилиндрического редуктора,

ηпр = 0,96.

Принимаем момент статического сопротивления на валу двигателя в качестве номинального момента, передаваемого муфтой, соединяющей вал электродвигателя с быстроходным валом редуктора:

Tмном =Tс =373,0 Н·м.

Расчетный момент для выбора соединительной муфты

Tм =Tмномk1k2 =373,0 1,3 1,1 =533,4 Н·м,

где k1 = 1 (для механизма подъема груза); k2 = 1,1 (для легкого режима работы) (см. прил. 24).

Принимаем с учетом расчетного момента на валу, параметров тормоза (диаметр и ширина шкива) и диаметров соединяемых валов (быстроходный вал редуктора – конический d1 = 50 мм; вал двигателя – цилиндрический d1 = 65 мм) муфту втулочно-пальцевую с тормозным шкивом колодочного тормоза с номинальным крутящим моментом 1000 Н·м, диаметром тормозного шкива 300 мм

(см. прил. 26, 28.2):

муфта упругая втулочно-пальцевая Т300-1000-50-3-65-1 УХЛ2

ГОСТ 21424–93.

106

Полумуфта быстроходного вала редуктора с тормозным шкивом исполнения 3 (с коническим посадочным отверстием втулки на длинный конец вала) диаметром втулки d3 = 50 мм.

Полумуфта электродвигателя исполнения 1 (с цилиндрическим посадочным отверстием втулки на длинный конец вала) диаметром втулки d1 = 65 мм (так как это обычная по-

лумуфта |

без тормозного |

шкива, |

ее |

можно |

подобрать по |

||||||||

ГОСТ 21424–93 (см., например, прил. 28.1)). |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Номи- |

|

|

|

|

|

Кол- |

|

|

|

Мо- |

|

|

|

нальный |

|

|

|

|

|

|

|

|

мент |

||

|

|

|

|

|

В, |

|

во |

|

|

|

|

||

Вал |

|

крутя- |

D, |

L, |

|

d3/d1, |

|

L3/L1, |

|

Масса, |

инер- |

||

|

щий |

мм |

мм |

|

мм |

мм |

паль- |

мм |

|

кг |

ции, |

||

|

|

|

цев, |

|

|||||||||

|

|

момент, |

|

|

|

|

|

|

|

|

кг·м2 |

||

|

|

H·м |

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Быстроходный |

|

|

|

|

|

50 |

|

|

85 |

|

|

|

|

вал редуктора |

|

|

|

110 + 140 + |

|

|

|

|

(41,3 + |

|

|||

|

1000 |

300 |

150 |

|

10 |

|

|

|

≈0,6 |

||||

Вал электро- |

|

+ 6 = 156 |

|

65 |

|

140 |

|

+ 42,7)/2 = 42 |

|||||

|

|

|

|

|

|

|

|

|

|||||

двигателя |

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр тормозного шкива полумуфты соответствует диаметру шкива тормоза D = 300 мм; ширина колодки тормоза В = 140 мм меньше тормозного шкива полумуфты В = 150 мм, что соответствует требованиям эксплуатации тормоза.

Момент инерции муфты Iм ≈(0,1…0,15)mD2 = (0,1…0,15)·42·0,32 ≈

≈0,4…0,6 кг·м2.

8.3.Если выбран вариант установки тормоза на отдельный шкив, необходимо:

– выбрать редуктор варианта сборки с двухсторонним выходом быстроходного вала (31 или 32) (см. прил. 16);

107

– для соединения вала электродвигателя с быстроходным валом редуктора использовать стандартную муфту без тормозного шкива (зубчатую типа 1, так как втулочно-пальцевую с полумуфтами на 50 и 65 мм найти проблематично):

муфта зубчатая 1-6300-50-2-65-1 УХЛ2 ГОСТ Р 50895–96

(муфта зубчатая типа 1 с номинальным крутящим моментом 6300 Н·м, диаметром посадочных отверстий во втулках под вал редуктора 50 мм исполнения 2 (с коническим отверстием), под вал двигателя 65 мм исполнения 1 (с цилиндрическим отверстием), климатического исполнения УХЛ категории 2);

– подобрать тормозной шкив, соответствующий параметрам тормоза и выходного конца вала редуктора (см. прил. 25).

Для рассмотренного случая заданным параметрам отвечает

шкив тормозной Ш1-300/50 ОСТ 24.290.06–75 (под конический конец быстроходного вала редуктора).

Dшк, мм |

Bшк, мм |

d, мм |

Масса, |

Момент |

кг |

инерции, кг·м2 |

|||

300 |

145 |

50 |

60 |

0,6 |

Момент инерции Iм |

≈ (0,1…0,15)m D2 |

= (0,1…0,15)·60·0,32 ≈ |

|

шк |

|

≈ 0,5…0,8 кг·м2.

Тормозной шкив можно также установить на вал двигателя при исполнении электродвигателя с двухсторонним выходом вала.

108

9. ПРОВЕРКА ТОРМОЗА

Задание

Проверить выбранный тормоз на работоспособность и долговечность.

Краткие теоретические сведения

Врабочем цикле грузоподъемного механизма можно выделить три периода:

– пуск (разгон);

– установившееся движение;

– остановка (торможение).

Впериод пуска необходимы добавочные затраты работы на преодоление инерции масс элементов механизма и груза. В период остановки добавочную работу (по преодолению инерции движущихся масс) поглощает тормоз, поэтому расчет тормоза следует осуществлять с учетом влияния сил инерции.

Критериями работоспособности тормоза являются следующие:

–время торможения до полной остановки механизма;

–длина пути торможения (расстояние, которое проходит груз от начала торможения до полной остановки);

–ускорение груза при торможении.

Время торможения и длина пути торможения в значительной степени зависят от величины силы трения между тормозными колодками и шкивом тормоза. Для повышения коэффициента трения на колодки тормоза при помощи заклепок устанавливают фрикционные накладки, изготовленные из асбестовых материалов с армирующими элементами (например, латунной проволокой), пропитанных масляной смесью, каучуками или смолами. Такие накладки обладают стабильным и высоким значением коэффициента трения (f ′ = 0,3…0,5). Однако одним из недостатков фрикционных накладок колодочных тормозов является снижение коэффициента трения при сильном нагреве. При этом пропорционально увеличиваются время и путь торможения, что может привести к аварии.

109

При торможении кинетическая энергия движущихся частей механизма преобразуется в тепловую энергию нагрева поверхностей трения тормоза. При тяжелом и весьма тяжелом режиме работы крана температура поверхностей трения тормоза может превы-

шать 200 °С. (По этой причине нельзя использовать кран в режиме, более тяжелом, чем режим, указанный в паспорте.) Для избежания аварийной ситуации тормоз механизма подъема проверяют на нагрев колодок, зависящий как от давления фрикционных накладок колодок на шкив, так и от скорости скольжения колодок по шкиву в процессе торможения.

Долговечность тормоза напрямую зависит от состояния рабочей поверхности колодок. Фрикционные накладки быстро изнашиваются, если усилие их прижатия к тормозному шкиву превышает допускаемое значение. Давление между фрикционными накладками и тормозным шкивом не должно превышать 0,5–0,6 МПа, поэтому тормоза проверяют также на интенсивность износа.

Указания к выполнению задания

9.1. Проверка тормоза по времени торможения

Фактическое время торможения определяется при опускании груза, так как при подъеме это время будет меньше, поскольку в этом случае момент от веса груза и тормозной момент действуют в одном направлении. Формула определения времени торможения при опускании груза имеет вид

|

|

|

δIn |

|

9,55(Q + q)v2 |

|

|

|

t |

|

= |

д |

+ |

грф |

η η |

η |

, |

|

9,55(TТ −TcТт ) |

nд (TТ −TcТт ) |

||||||

|

Т |

|

|

б пр |

c |

|

где δ – коэффициент, учитывающий влияние вращающихся масс привода механизма (кроме ротора двигателя, шкива и муфты), δ = 1,1…1,25; I – суммарный момент инерции ротора двигателя Iр, муфты Iм и шкива Iш (если тормозной шкив установлен отдельно от муфты), кг·м2, I = Iр + Iм + Iш; nд – частота вращения вала двига-

110