Для наружных поверхностей Σ Вi = πdо δ zmax/360 zc,

где δ − угол контакта протягиваемой поверхности с режущими кромками зубьев протяжки.

Максимально допустимая сила резания определяется, исходя:

– из силы, допускаемой опасным сечением хвостовика,

Pхв =[σ ]Fох,

где [ σ ] − допускаемое напряжение при растяжении; Fхв − площадь опасного сечения хвостовика;

– силы резания, допускаемой опасным сечением режущей части протяжки (перед первым зубом),

Pоп = Fоп[σ ],

где Fоп − площадь опасного сечения протяжки перед первым зубом,

Fоп = π (dо− 2hо )2 / 4 ;

– силы, допускаемой тяговым усилием станка Fст. Для этого необходимо выбрать модель протяжного станка.

Наименьшее из Fхв, Fоп и Fст принимается в качестве максимально допустимой силы резания Pдоп. Принятое значение Pдоп сопоставить с тяговым усилием станка Pст: Pдоп = (0,8...0,9) Pст.

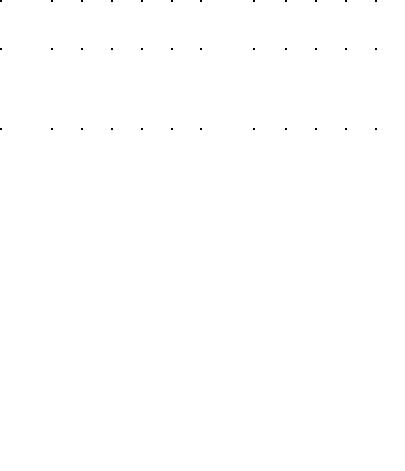

Таблица 7 . 1 0

Осевая сила резания qo

Подача Sz, |

|

Передний угол γ , ° |

|

Подача Sz, |

|

Передний угол γ , ° |

|

мм/зуб |

5 |

10 |

15 |

20 |

25 |

мм/зуб |

5 |

10 |

15 |

20 |

25 |

0,01 |

78 |

48 |

37 |

30 |

26 |

0,21 |

533 |

462 |

423 |

398 |

381 |

0,02 |

100 |

70 |

56 |

48 |

43 |

0,22 |

558 |

483 |

443 |

416 |

398 |

0,03 |

124 |

91 |

76 |

67 |

60 |

0,23 |

578 |

504 |

462 |

434 |

416 |

0,04 |

148 |

112 |

95 |

84 |

77 |

0,24 |

602 |

525 |

481 |

453 |

433 |

0,05 |

171 |

132 |

114 |

103 |

95 |

0,25 |

626 |

541 |

501 |

471 |

451 |

|

|

|

|

|

|

|

|

|

|

|

|

0,06 |

195 |

153 |

134 |

121 |

112 |

0,26 |

645 |

562 |

520 |

494 |

468 |

|

|

|

|

|

|

|

|

|

|

|

|

0,07 |

218 |

174 |

153 |

139 |

130 |

0,27 |

669 |

583 |

539 |

512 |

491 |

|

|

|

|

|

|

|

|

|

|

|

|

0,08 |

241 |

195 |

172 |

157 |

146 |

0,28 |

693 |

604 |

559 |

531 |

508 |

|

|

|

|

|

|

|

|

|

|

|

|

0,09 |

264 |

216 |

191 |

176 |

165 |

0,29 |

711 |

624 |

579 |

549 |

526 |

|

|

|

|

|

|

|

|

|

|

|

|

0,10 |

289 |

236 |

212 |

194 |

181 |

0,30 |

735 |

645 |

597 |

567 |

544 |

|

|

|

|

|

|

|

|

|

|

|

|

0,11 |

311 |

258 |

230 |

212 |

200 |

0,31 |

752 |

666 |

617 |

586 |

561 |

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 7 . 1 0

Подача Sz, |

|

Передний угол γ , ° |

|

Подача Sz, |

|

Передний угол γ , ° |

|

мм/зуб |

5 |

10 |

15 |

20 |

25 |

мм/зуб |

5 |

10 |

15 |

20 |

25 |

0,12 |

334 |

277 |

249 |

232 |

217 |

0,32 |

776 |

687 |

628 |

604 |

579 |

0,13 |

358 |

298 |

269 |

250 |

237 |

0,33 |

800 |

708 |

655 |

623 |

596 |

|

|

|

|

|

|

|

|

|

|

|

|

0,14 |

380 |

320 |

288 |

268 |

253 |

0,34 |

823 |

722 |

675 |

641 |

614 |

|

|

|

|

|

|

|

|

|

|

|

|

0,15 |

403 |

338 |

312 |

286 |

271 |

0,35 |

840 |

743 |

694 |

659 |

631 |

|

|

|

|

|

|

|

|

|

|

|

|

0,16 |

425 |

360 |

327 |

304 |

291 |

0,36 |

863 |

763 |

713 |

678 |

649 |

|

|

|

|

|

|

|

|

|

|

|

|

0,17 |

446 |

381 |

346 |

325 |

308 |

0,37 |

887 |

784 |

733 |

696 |

667 |

|

|

|

|

|

|

|

|

|

|

|

|

0,18 |

468 |

402 |

365 |

343 |

325 |

0,38 |

910 |

805 |

752 |

714 |

684 |

|

|

|

|

|

|

|

|

|

|

|

|

0,19 |

492 |

419 |

385 |

362 |

342 |

0,39 |

933 |

825 |

771 |

733 |

702 |

|

|

|

|

|

|

|

|

|

|

|

|

0,20 |

513 |

433 |

404 |

380 |

364 |

0,40 |

957 |

846 |

791 |

751 |

719 |

|

|

|

|

|

|

|

|

|

|

|

|

Kнв, Kp, Kсож − поправочные коэффициенты, зависящие от обрабатываемого материала, способа разделения стружки и состава СОЖ (табл.7.11 − 7.13).

Таблица 7 . 1 1

Поправочный коэффициент Kнв

Обрабатываемый материал |

Твердость НВ |

Коэффициент Kнв |

Конструкционные и легированные стали, отно- |

< 275 |

|

сящиеся к группе резания Р (подгруппы Р01, |

1,3 |

Р10, Р20) после закалки и отпуска |

|

|

|

Конструкционные и легированные стали, отно- |

|

|

|

сящиеся к группе резания Р (подгруппы Р01, |

130...320 |

1,0 |

Р10, Р20), в отожженном, нормализованном и |

горячекатанном состоянии |

|

|

|

Инструментальные, высоколегированные и бы- |

|

|

|

строрежущие стали, стальное литье (подгруппы |

200...250 |

1,4 |

Р20, Р30, Р40) |

|

|

|

Чугуны серые, ковкие, относящиеся к группе |

< 200 |

0,5 |

резания К (подгруппы К01, К10, К20) |

>200 |

0,7 |

Бронзы, латуни (группа N, подгруппа N30) |

≤ |

110 |

0,4 |

Алюминиевые сплавы (группа N, подгруппа |

≤ |

100 |

0,4 |

N20) |

|

|

|

ГЛАВА 8. ЗУБОНАРЕЗАНИЕ

Все существующие зуборезные инструменты разделяют на инструменты, работающие методом копирования или методом обкаточного огибания.

По методу копирования работают: дисковые и пальцевые фрезы для эвольвентных прямозубых и косозубых зубчатых колес, зубодолбежные головки и протяжки; по методу обкаточного огибания – червячные зуборезные фрезы для нарезания прямозубых и косозубых эвольвентных зубчатых колес, червячных колес, зуборезные долбяки, шеверы, зубострогальные резцы.

Выбор зуборезных инструментов для нарезания зубчатых колес осуществляется соответственно следующему пошаговому подходу:

1.Выбор конструктивных и геометрических параметров зуборезных инструментов, работающих по методу копирования.

2.Выбор конструктивных и геометрических параметров зуборезных инструментов, работающих по методу обкатки.

3.Рекомендации по выбору режимов резания при зубонареза-

нии.

Рассмотрим каждый шаг подробнее.

8.1.Выбор конструктивных и геометрических параметров зуборезных инструментов, работающих по методу копирования

Метод копирования − это метод, при котором профиль режущей части инструмента соответствует профилю впадины зуба нарезаемого колеса. Зуборезные инструменты, работающие по методу копирования, обеспечивают малую производительность и невысокую точность нарезаемых колес и используются в единичном производстве для обработки неответственных зубчатых колес. К таким инструментам относятся дисковые и пальцевые модульные фрезы.

Существуют стандартные дисковые фрезы, изготовляемые комплектами, состоящими из 8 фрез (для нарезания колес с модулем до 8 мм включительно) и 15 фрез (для колес с модулем свыше 8 мм). Они предназначаются для обработки колес с Z1 = 12 − ∞ . Каждая фреза комплекта предназначена для обработки колес в определенном диапазоне Z1.

Приведем номера фрезы в наборе из 8 штук и число зубьев обрабатываемых ею колес:

Номер фрезы |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Число зубьев |

12... |

13 14... |

16 17... |

20 21... |

25 26... |

34 35...54 55 |

...134 св.135 |

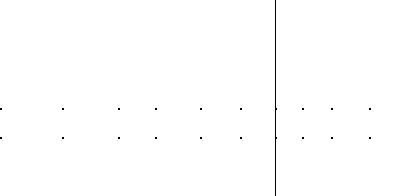

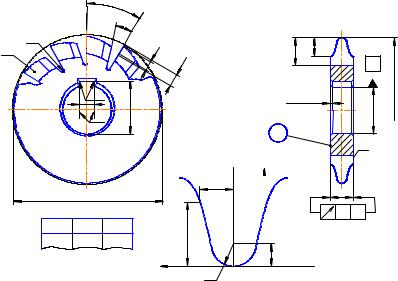

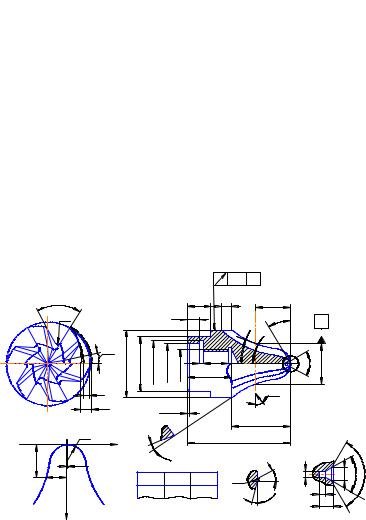

Конструктивные параметры дисковых фрез из быстрорежущей стали (рис. 8.1) следует выбирать по рекомендациям ГОСТ 1383868 для модулей 0,2…1,0 мм (табл. 8.1), а для модулей

1,125…16 мм − по ГОСТ 19996-68 (табл. 8.2).

Основные размеры сборных твердосплавных дисковых фрез представлены в табл. 8.3. В качестве примера на рис. 8.2 представлена конструкция сборной твердосплавной дисковой зуборезной фрезы [29].

|

|

ε |

|

|

|

|

θ |

|

|

r |

|

|

|

|

z |

|

|

|

î |

|

ê |

|

h |

|

|

H |

|

|

|

ê |

1 |

|

|

|

|

â |

r |

1 |

|

f•45Å |

|

|

t |

|

2 фаски |

|

|

|

|

|

|

|

|

ï. |

|

|

|

|

Профиль шаблона |

|

|

|

|

xn |

|

d'à î |

|

|

zn |

|

|

|

|

¹ |

xn |

zn |

|

|

точки |

|

n |

|

|

|

|

x |

|

|

|

zn |

l |

|

|

|

|

|

|

|

|

R |

|

Рис. 8.1. Цельная дисковая зуборезная фреза |

Окончание табл. 8 . 2

Модуль |

dao |

d |

z |

|

|

Ширина В у фрез номеров |

|

|

m0, мм |

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

5,5 |

100 |

27 |

12 |

20 |

19 |

18,5 |

18 |

17,5 |

17 |

16 |

15,5 |

6,0 |

110 |

32 |

10 |

21,5 |

21 |

20 |

19,5 |

19 |

18 |

17,5 |

17 |

6,5 |

110 |

32 |

10 |

23 |

22,5 |

22,5 |

21,5 |

20 |

19,5 |

19 |

18 |

7,0 |

110 |

32 |

10 |

24,5 |

24 |

23 |

22 |

21,5 |

21 |

20 |

19,5 |

8,0 |

125 |

32 |

10 |

28 |

27 |

26 |

25 |

24,5 |

24 |

23 |

22 |

9,0 |

125 |

32 |

10 |

31 |

30 |

29 |

28 |

27 |

27 |

26 |

24 |

10,0 |

140 |

40 |

10 |

34 |

33 |

32 |

31 |

30 |

29 |

28 |

27 |

11 |

140 |

40 |

10 |

37 |

36 |

35 |

34 |

33 |

32 |

31 |

29 |

12 |

160 |

40 |

10 |

41 |

39 |

38 |

37 |

36 |

35 |

34 |

32 |

14 |

160 |

40 |

10 |

47 |

45 |

43 |

43 |

41 |

40 |

39 |

37 |

16 |

180 |

50 |

10 |

53 |

52 |

50 |

48 |

47 |

45 |

44 |

42 |

|

Â-Â |

|

|

|

|

4 |

5 |

6 |

|

H h |

À |

|

|

Á |

|

|

|

Á |

|

À À |

|

3 |

|

|

|

da |

2 |

|

|

|

|

|

d |

d1 |

1 |

|

|

|

|

|

|

f•45Å |

|

|

7 |

|

|

|

8 |

|

2 фаски |

|

|

|

Á-Á

α

α

α

α

Рис. 8.2. Сборная твердосплавная дисковая зуборезная фреза

Таблица 8 . 3

Основные размеры сборных дисковых зуборезных фрез, мм

Модуль |

|

Диаметр фрезы, мм |

Число зубьев |

m0, мм |

Наружный |

|

Посадочного отверстия |

|

2 |

140 |

|

40 |

12 |

4 |

160 |

|

40 |

12 |

|

|

|

|

|

6 |

180 |

|

50 |

12 |

|

|

|

|

|

8 |

200 |

|

60 |

10 |

|

|

|

|

|

12 |

240 |

|

80 |

10 |

|

|

|

|

|

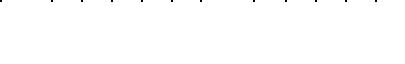

Пальцевые фрезы являются специальным инструментом и серийно не изготавливаются. Применяются при нарезании прямозубых и косозубых зубчатых колес модулем 8…50 мм, а также для нарезания шевронных колес.

В отличие от дисковых фрез пальцевые фрезы крепятся консольно с помощью резьбы, с базированием по цилиндрическому

пояску d2.

Основные размеры пальцевых зуборезных фрез из быстрорежущей стали представлены на рис. 8.3 и в табл. 8.4, 8.5.

|

|

|

|

|

|

|

|

|

À |

|

|

|

|

θ |

' |

|

|

|

|

l5 |

l6 |

l |

|

|

|

|

|

r |

|

|

|

l1 |

|

|

30Å |

À |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

b |

|

|

|

|

|

θ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l2 |

|

l3 |

Ì |

|

|

|

|

|

d |

S |

d |

d |

|

60Å |

d |

|

|

|

|

M... |

|

|

|

|

|

|

ao |

|

1 |

2 |

|

|

l4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ê |

|

|

|

|

|

|

t' |

|

|

|

|

|

ê1 |

|

|

f•45Å |

|

|

Êó =... |

|

|

|

|

|

|

|

|

|

|

|

|

|

Профиль шаблона М... |

|

|

|

|

|

|

l7 |

|

|

|

|

|

r |

|

|

|

|

|

L |

|

Ì |

|

|

|

|

|

|

|

α |

|

|

|

|

|

|

|

ro |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N |

|

|

|

|

|

|

|

o |

|

Dö |

|

|

|

|

|

|

|

|

|

|

x |

ro |

|

|

точки |

xo |

ro |

r |

1 |

2 |

60Å |

120Å |

|

|

|

|

d |

d |

|

|

|

|

¹ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

α |

l1 |

|

|

|

|

|

|

|

|

|

|

|

N |

l2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

xo |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 8.3. Пальцевая зуборезная фреза |

|

|

|

Таблица 8 . 4

Основные размеры пальцевых зуборезных фрез, мм

Диаметр |

Номин. |

Параметры резьбы |

|

|

|

|

|

|

|

фрезы |

диаметр |

Шаг |

d2 |

d1 |

d2 |

|

l1 |

l2 |

|

d1 |

l4 |

|

|

резьбы |

|

|

|

|

|

|

|

|

|

|

|

40 |

16 |

2 |

15,088 |

14,00 |

20 |

|

6 |

1 |

|

21 |

22 |

45 |

– 50 |

20 |

2,5 |

18,791 |

17,44 |

25 |

|

6 |

1 |

|

26 |

26 |

55 |

– 60 |

24 |

3 |

22,491 |

20,87 |

30 |

|

8 |

1,5 |

|

32 |

32 |

65 |

– 70 |

30 |

3,5 |

28,24 |

26,35 |

40 |

|

10 |

1,5 |

|

42 |

40 |

75 |

– 80 |

36 |

4 |

33,937 |

31,78 |

50 |

|

15 |

2 |

|

52 |

50 |

85 –100 |

42 |

4,5 |

39,632 |

37,20 |

55 |

|

15 |

2 |

|

57 |

58 |

105 –110 |

45 |

4,5 |

42,373 |

40,22 |

60 |

|

15 |

2 |

|

62 |

60 |

115 –120 |

48 |

5 |

45,427 |

42,72 |

65 |

|

18 |

2 |

|

67 |

64 |

125 –130 |

64 |

6 |

60,813 |

57,56 |

80 |

|

18 |

2 |

|

82 |

70 |

140 –170 |

72 |

– |

– |

– |

90 |

18 |

2 |

|

92 |

78 |

180 |

– 220 |

80 |

– |

– |

– |

100 |

18 |

2 |

|

102 |

84 |

|

|

|

|

|

|

Таблица 8 . 5 |

Основные размеры пальцевых зуборезных фрез, мм |

|

|

|

|

|

|

|

Диаметр |

Размеры под ключ |

l6 |

|

|

L |

фрезы |

|

S |

l5 |

|

|

|

|

|

|

|

|

40 |

|

32 |

15 |

8 |

|

|

27 |

45 |

– 50 |

36 |

– 41 |

16 –18 |

8 |

|

28 – 32 |

55 |

– 60 |

46 |

– 50 |

20 |

8-10 |

|

36 |

– 38 |

65 |

– 70 |

55 |

– 60 |

23 |

10-12 |

|

41 |

– 45 |

75 |

– 80 |

65 |

– 70 |

30 |

12-14 |

|

50 |

– 56 |

85 –100 |

75 |

– 80 |

33 |

14 |

|

59 |

– 63 |

105 –110 |

|

95 |

42 |

16 |

|

67 – 76 |

115 –120 |

|

95 |

42 |

18 |

|

|

82 |

125 –130 |

110 |

42 |

18 |

|

|

82 |

140 –170 |

120 –130 |

42 |

18 |

|

86 |

– 92 |

180 |

– 220 |

130 –160 |

42 |

20 |

|

92 |

– 96 |

Размеры торцовой части пальцевых зуборезных фрез (см. рис. 8.3) в зависимости от модуля выбираются по табл. 8.6.

Таблица 8 . 6

Основные размеры торцовой части пальцевых зуборезных фрез

m, мм |

d, мм |

d1, мм |

l, мм |

l1, мм |

ϕ |

16…28 |

1 |

2,5 |

1,3 |

1,2 |

60° |

30…50 |

1,5 |

4,0 |

2,2 |

1,8 |

60° |

8.2. Выбор конструктивных и геометрических параметров зуборезных инструментов, работающих по методу обкатки

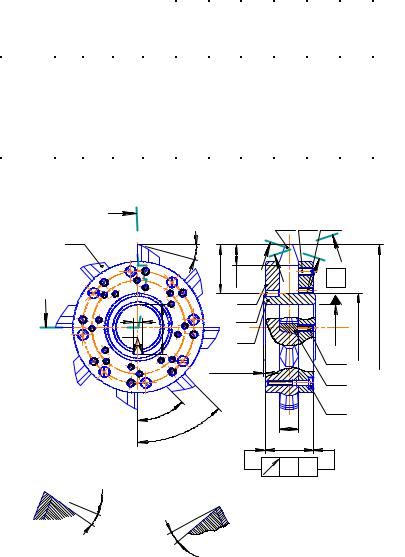

Червячные фрезы (ЧФ) являются многолезвийными инструментом реечного типа, работающим по методу обката, и применяются для черновой, получистовой и чистовой обработки прямозубых и косозубых цилиндрических зубчатых колес с эвольвентным профилем.

В основу конструкции фрезы положен основной червяк, зацепление которого с нарезаемым колесом представляет собой винтовую передачу. Применяются три типа исходного червяка: конволютный, архимедов и эвольвентный. Червячные фрезы для нарезания эвольвентных цилиндрических зубчатых колес, в основу которых положен эвольвентный червяк, из-за сложности их проектирования, изготовления и контроля применяются крайне редко.

При профилировании приближенным методом в качестве основного принимается конволютный червяк с прямолинейным профилем в нормальном к витку или впадине сечении. Выбор конволютного червяка упрощает профилирование фрез, сводя его к заданию прямолинейного профиля боковой поверхности червяка в нормальном сечении и к отождествлению профиля червяка и профиля затылованного зуба фрезы в этом сечении с контуром исходной инструментальной рейки (ИКР) (рис. 8.4, б). При этом угол профиля α о зуба ЧФ в нормальном сечении равен или не-

много отличается от угла α .

Рис.8.4. Исходный контур рейки: а − для зубчатых колес; б – для инструментов

α

α

α

α