книги / Машины и оборудование нефтяных и газовых промыслов. Оборудование для эксплуатации и ремонта нефтяных и газовых скважин

.pdf

Поднятая на поверхность жидкость через боковой отвод устьевого сальника поступает в промысловый коллектор. В зависимости от специфических особенностей промыслов или отдельных скважин применяют и другие конструкции элементов ШСНУ.

Как видно, ШСНУ представляет собой насосный агрегат, вертикальный габарит которого соответствует расстоянию от штангового скважинного насоса (ШСН) до привода. В результате его гидравлическая часть – плунжер с цилиндром – удалена от механической, т.е. привода, расположенного на поверхности до 3000–4000 м. Эта же величина и определяет вертикальный габарит всей установки в целом. Диаметральные размеры гидравлической части установки, т.е. колонн НКТ, штанг и скважинного насоса, весьма малы по сравнению с линейными.

Из-за этих особенностей ШСНУ на работу существенно влияют упругие деформации ее наиболее длинных элементов – колонны штанг и НКТ, а также собственные веса подвижных частей установки, которые соизмеримы с полезными нагрузками, возникающими в процессе подъема пластовой жидкости. Все это определяет конструктивные особенности основных элементов и узлов ШСНУ [7, 15].

4.2. Скважинный штанговый насос

Скважинный штанговый насос представляет собой одноплунжерный насос с длинным цилиндром, шариковыми клапанами и длинным проходным плунжером (рис. 4.4). При ходе плунжера вверх он нагнетает жидкость, находящуюся между стенками цилиндра и штангами, а в полость под плунжером поступает жидкость из скважины. При ходе вниз насос нагнетает (выжимает) объем жидкости, равный объему опускающегося в цилиндр штока, т.е. это насос дифференциального действия.

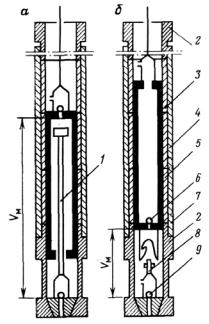

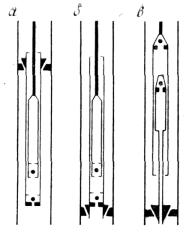

Рис. 4.4. Схемы штанговых трубных насосов:

1 – шток клапана; 2 – муфты; 3 – втулки; 4 – кожух; 5 – плунжер; 6 – выходной клапан; 7 – захват клапана; 8 – крестовина; 9 – входной клапан; Vм – мёртвое пространство цилиндра насоса

По конструкции насосы бывают с щелевым уплотнением зазора между металлическим плунжером и цилиндром и с упругим уплотнением этого зазора – с неметаллической рабочей поверхностью плунжера. И те и другие, в свою очередь, делятся на трубные и вставные. У первых цилиндр спускается на трубах, а плунжер и

51

клапаны – на штангах. Другие полностью спускаются в скважину на штангах, и их цилиндр закрепляется в нижней части труб замком.

По конструкции захватного устройства для съема всасывающего клапана трубные насосы бывают с захватным штоком (см. рис. 4.4, а) и специальным захватом

(см. рис. 4.4, б).

К основным параметрам насосов относятся номинальный диаметр плунжера (или цилиндра) и длина хода плунжера. Плунжеры длиной 1200 мм рекомендуется применять до глубины 1500 м, 1500 мм – до 2000 м, 1800 мм – более 2000 м.

Штанговые насосы широкого применения. Современные скважинные штанговые насосы, широко применяемые на промыслах, имеют втулочный или цельнометаллический цилиндр.

Втулочный насос (см. рис. 4.4) имеет цилиндр, набранный из втулок 3 длиной по 300 мм, размещенных в кожухе 4 и зажатых муфтами 2. К нижней муфте подсоединен входной клапан 9. В цилиндре находится плунжер 5 с выходным клапаном 6.

Насос с цельнометаллическим цилиндром (НСВ1Б, НСН2Б) имеет цилиндр (одна деталь) с концевыми резьбами. К нижней резьбе подсоединен всасывающий клапан. В цилиндре находится плунжер с нагнетательным клапаном. Цельнометаллический цилиндр представляет собой цилиндрическое тело, внутренняя поверхность которого является рабочей. Эта поверхность имеет малую шероховатость, высокую точность обработки и большую твердость, такую же, как и у втулок втулочного цилиндра.

Переход от втулочного к цельнометаллическому цилиндру позволяет снизить трудоемкость сборки насоса и изготовления цилиндра. Ликвидируется возможность сдвига втулок при транспортировке и эксплуатации насосов. Насосы с цилиндром без втулок изготавливаются трубными и вставными.

Насос (см. рис. 4.4, а) состоит из штока с утолщением в верхнем конце, служащего для съема всасывающего клапана с его посадочного конуса и подъема клапана на поверхность вместе с плунжером. Цилиндр остается подвешенным на трубах. Нагнетательный клапан находится в верхней части плунжера. На данном рисунке показано нижнее положение плунжера при рабочем ходе. Подъем на поверхность всасывающего клапана удобен и прост. Но наличие штока в конструкции создает большое мертвое пространство Vм в цилиндре насоса, что является причиной его плохой работы даже при небольшом газосодержании в жидкости. Для устранения этого недостатка необходимо уменьшить мертвое пространство в насосе. Для этого нагнетательный клапан переносят в нижнюю часть плунжера и применяют специальный захват 7 и крестовину 8 для съема всасывающего клапана (см. рис. 4.4, б). Насос такой конструкции имеет преимущество – небольшое мертвое пространство Vм в цилиндре, что улучшает его работу при наличии свободного газа в жидкости. Однако захват и подъем на поверхность всасывающего клапана – обычно трудоемкая и не всегда успешная операция.

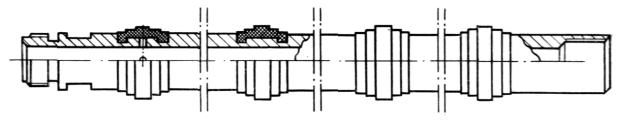

Вставной насос имеет следующую конструкцию (рис. 4.5). Насос 5 опускают внутрь колонны НКТ 1, в которой установлено седло-конус 3 для посадки вставного насоса. Конус иногда имеет захватную пружину 4. Силы трения в конусе или силы трения и пружина, упирающаяся в выступ насоса, способствуют удержанию насоса на месте в начале работы при ходе плунжера вверх. К достоинствам насоса относится то, что при его смене все части поднимаются на штангах. Плунжер, имеющий нагнетательный клапан в нижней своей части, создает малое мертвое пространство. Но, поскольку насос спускается в НКТ, он имеет меньший диаметр плунжера, чем трубный насос, спускаемый с теми же НКТ. Это ограничивает подачу вставного насоса, а также снижает скорость жидкости в НКТ. Последнее важно при отборе жидкости с песком, так как вынос его будет хуже. Однако обратный клапан 2 предохраняет от попадания песка в цилиндр при остановках насоса.

52

Современные вставные насосы с установочным замком в верхней части и с замком внизу выпускаются по отраслевому стандарту со сдвоенными впускными и сдвоенными выпускными клапанами. Такое дублирование клапанов принято потому, что вставные насосы предназначены для спуска на большую глубину, чем трубные.

Рис. 4.5. Схема вставного насоса:

1 – НКТ; 2 – обратный клапан; 3 – седло; 4 – пружина; 5 – насос; 6 – направление

Выпускаются также трубные насосы с автоматическим сцеплением штанг со штоком плунжера насоса. Эти насосы с их цилиндром, плунжером и клапанами спускаются на НКТ. Штанги спускаются после спуска насоса на заданную глубину и автоматически скрепляются со штоком плунжера. Предусмотрено автоматическое раскрепление соединения перед подъемом насоса.

Такая схема насоса позволяет спускать цилиндр с диаметром больше, чем внутренний диаметр НКТ. Это дает экономию металла и позволяет иметь большую скорость потока жидкости при подъеме ее на поверхность. Последнее важно при отборе жидкости с песком для уменьшения возможности его оседания.

Все насосы с металлическим плунжером и цилиндром имеют унифицированные детали. В зависимости от величины зазора между плунжером и цилиндром поставляются насосы трех классов: 1) 0 – до 0,045 мм; 2) I – до 0,070 мм; II – до 0,120 мм, возможен заказ насосов с зазором до 0,170 мм. При оснащении скважины насосом его класс выбирают в зависимости от вязкости откачиваемой жидкости, содержания в ней песка, размера его частиц и т.д.

Плунжеры насосов изготавливают из стали и покрывают износоустойчивым слоем хрома толщиной до 70 мкм. Плунжер может иметь концентричные или винтовые канавки, насечку. Канавки и насечка предохраняют плунжер от заклинивания песком. Для скважин с большим выносом песка применяют плунжер, имеющий скошенную внутрь плунжера верхнюю кромку и углубленную в плунжер клетку, соединяющую его со штангами. Таким образом, плунжер удаляет песок со стенок цилиндра. Песок попадает к клетке, из которой идет откачиваемая жидкость, подхватывающая песок.

Втулки цилиндра выполняют из чугуна, Стали 45 или 38Х2МЮА. Для упрочнения внутренней поверхности втулок их подвергают термообработке. Втулки из чугуна и Стали 45 подвергают закалке, а из стали марки 38Х2МЮА – азотированию на глубину 0,2–0,5 мм. В результате термообработки твердость внутренней поверхности втулок

53

доводится у чугуна до HRC 36–45, у Стали 45 – до HRC 50 и у стали марки 38Х2МЮА – до HRA 80 и более.

Втулки выполняют с большой точностью, так как в наборе их может быть 12 и более. Контакт их торцов при сжатии втулок должен быть герметичен, а внутренняя полость сборки втулок должна представлять собой прямолинейный цилиндр с малой шероховатостью и малым отклонением в размерах.

Цельнометаллический цилиндр изготовляется из стали марки 40Х. К внутренней поверхности его предъявляются те же требования, что и к втулочному цилиндру. Клапаны насосов шариковые. Шарик притирается к седлу. Седло имеет меньшую твердость, чем шар, что увеличивает срок службы этой пары. Рабочая кромка седла углублена и защищена «ложной» фаской от ударов шаром.

Насосы с неметаллической рабочей поверхностью плунжера. Насосы этого типа могут иметь гуммированный плунжер (рис. 4.6) или плунжер с манжетами. Гуммированный плунжер изготовляют вулканизацией или приклеиванием резиновых частей к плунжеру. Верхнее уплотнение имеет подвод жидкости из плунжера в свою внутреннюю полость. Поскольку нагнетательный клапан расположен внизу плунжера, под действием давления жидкости распирается верхнее уплотнение. Остальные гуммированные части изготовлены так, что входят в цилиндр с натягом и тоже воспринимают определенную часть перепада давления. На плунжере обычно имеется четыре-шесть гуммированных уплотнений или манжет.

Рис. 4.6. Схема гуммированного плунжера

Цилиндры этих насосов делают без втулок и с втулками. Размер диаметра цилиндра не требует высокой точности, но поверхность его должна иметь весьма малую шероховатость. Такие насосы значительно дешевле втулочных. Но большого перепада давления они не выдерживают и предназначены для малых и средних глубин динамического уровня. Ограничено также содержание песка в жидкости. Цилиндр насоса имеет невысокую твердость, поэтому пара резина – сталь недостаточно износоустойчива. Трубный насос не рекомендуется применять при отложении солей: при спуске и подъеме плунжера манжеты могут быть повреждены. Поскольку в этих насосах цилиндр может быть без втулок, диаметр плунжера, а следовательно, и подача насоса могут быть большими.

Насосы для осложненных условий эксплуатации. Имеются некоторые насосы,

схемы которых отличны от широко применяемых. Это, прежде всего, насосы для отбора жидкости с большим содержанием воды и песка.

Широко используются насосы с гидрозащитой (рис. 4.7). Для уменьшения утечек и предотвращения попадания песка в зазор между цилиндром 1 и плунжером 4 над плунжером находится вязко-пластичная жидкость 3. Откачиваемая жидкость давит на поршень-разделитель 2, поджимая вязко-пластичную жидкость, которая заполняет зазор между плунжером и цилиндром. Свойства жидкости способствуют снижению утечек через зазор. Для создания начала течения вязко-пластичной жидкости необходимо преодолеть предельное напряжение сдвига (τ0) и далее обеспечить деформацию вязкого тела | μ = dε/dt |. Испытания таких насосов показали, что межремонтный срок их работы увеличен примерно на 30 %.

54

Рис. 4.7. Схема насоса с гидрозащитой |

Рис. 4.8. Схема насоса для отбора |

|

вязких жидкостей |

Для отбора из скважин высоковязкой жидкости выпускаются насосы с двумя плунжерами по схеме, представленной на рис. 4.8. При ходе плунжера вниз давление столба жидкости в НКТ будет передаваться на верхний плунжер 6 и выходной клапан 5. При этом под плунжером 6 и клапаном 5 будет давление всасывания, так как жидкость из скважины будет поступать через открытый клапан 3 в полость 4. Таким образом, при ходе плунжеров и штанг вниз создается сила, действующая сверху вниз и растягивающая шток 8 и штанги, что предупреждает зависание штанг в вязкой жидкости и их продольный изгиб. При отборе высоковязкой жидкости и обычных схемах штанговых насосов трение штанг о жидкость не позволяет штангам достаточно быстро опускаться, головка балансира опускается вниз быстрее штанг и работоспособность установки нарушается.

Подача такого насоса определяется длиной хода и разностью площадей цилиндра 1 нижней насосной части (с плунжером 2) и цилиндра 7 верхней насосной части.

Насосы выпускаются двух типоразмеров с диаметрами цилиндров 38/55 и 55/43. В последнем насосе входной клапан расположен в корпусе цилиндра нижней части насоса, а выходной – в его плунжере.

Жидкость перемещается по плунжерам в полость 4 над верхним плунжером. Полость 4 не сообщена с проходными каналами плунжеров и штока. Она соединена со скважиной, в ней постоянное давление, равное давлению на приеме насоса. Таким образом, давление создает силу, действующую на плунжер вниз [15].

Цилиндры и клапаны штанговых скважинных насосов. По способу крепления к колонне НКТ насосы делятся на невставные (трубные) и вставные. Цилиндр трубного насоса присоединяется к колонне НКТ и вместе с ней спускается в скважину. Трубные насосы имеют простую конструкцию, и их применяют в скважинах с большим дебитом и значительным межремонтным периодом, так как для смены или ремонта цилиндра насоса необходимо поднимать всю колонну труб.

55

Цилиндр вставного насоса спускается внутри труб на колонне штанг и монтируется на них с помощью специального замкового соединения. Это позволяет менять вставной насос без спуска и подъема труб. Но при одинаковых диаметрах плунжеров вставной насос требует применения НКТ большого диаметра. Так, например, трубный насос с диаметром плунжера 43 мм можно спустить на 60-миллиметровых трубах, а вставной с плунжером того же диаметра требует применения НКТ большого диаметра – 73 мм.

Скважинные штанговые насосы с втулочными цилиндрами и металлическими плунжерами предназначены для откачки пластовой жидкости с содержанием воды до 99 %, динамической вязкостью до 0,1 Па·с, с содержанием H2S до 0,1 % (в объеме), твердых механических примесей до 0,5 %, с температурой до 130 °С.

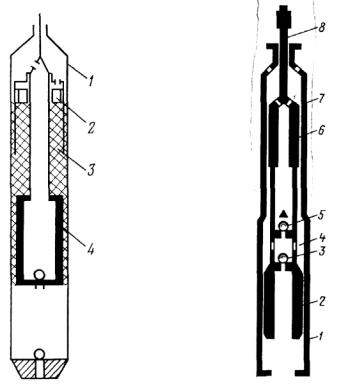

Основные схемы трубных насосов приведены на рис. 4.9. Они различаются конструкцией устройств для извлечения всасывающего клапана, числом клапанов и способом уплотнения зазора между плунжером и цилиндром.

Рис. 4.9. Основные схемы трубных насосов

В насосах с небольшой длиной хода (см. рис. 4.9, а) используется конструкция с тяговым штоком для поднятия всасывающего клапана без каких-либо дополнительных операций для ловли захватного приспособления. К недостаткам этой конструкции относится наличие значительного вредного пространства, необходимого для размещения тягового штока во внутренней полости плунжера.

Насосы остальных типов снабжены специальным замком, который при опускании плунжера в нижнее положение и повороте его колонной штанг позволяет захватить и поднять приемный клапан.

Насосы (см. рис. 4.9, б) снабжены двумя нагнетательными клапанами. Плунжер насоса (см. рис. 4.9, в) применяется в скважинах, дающих пластовую жидкость с большим количеством песка.

Зазор между плунжером и цилиндром уплотняется либо гидравлически – за счет создания малого зазора большой длины, обеспечивающего необходимый перепад давления над и под плунжером, либо эластичными манжетами (см. рис. 4.9, г).

56

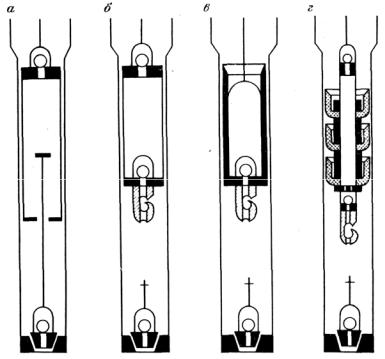

Основные схемы вставных насосов приведены на рис. 4.10. Они отличаются местом расположения замка для крепления насоса и типом подвижного узла – цилиндра или плунжера.

Наиболее распространена схема насоса с неподвижным цилиндром и замковой опорой в верхней части насоса (см. рис. 4.10, а). Недостатком этой схемы является относительно частое смещение втулок цилиндра при работе на большой глубине.

Расположение замка в нижней части цилиндра (см. рис. 4.10, б) позволяет выполнить его стенки толще, в результате чего вероятность смещения втулок цилиндра при его работе уменьшается. То же самое относится и к схеме насоса с подвижным цилиндром и неподвижным штоком (см. рис. 4.10, в).

Цилиндр может быть изготовлен из одной трубы или собран из отдельных втулок. В первом случае конструкция представляет собой цилиндр с присоединительной резьбой на концах, внутренняя поверхность которого рабочая, обработанная по высокому классу точности. Во втором случае конструкция цилиндра сложнее – она представляет собой кожух, в котором устанавливаются втулки (обычно длиной 300 мм) с внутренней рабочей поверхностью и обработанными торцами. Набор втулок устанавливается в кожухе, стягивается фасонными гайками, наворачиваемыми на концы кожуха.

Оба вида цилиндров должны иметь строго цилиндрическую внутреннюю поверхность: в первом случае это достигается в результате специальной технологии изготовления, обеспечивающей соответствующую точность, а во втором – сборкой втулочного цилиндра с помощью специальных приспособлений – направляющих и муфт.

Рис. 4.10. Основные схемы вставных насосов

Каждая из конструкций имеет свои преимущества и недостатки: цилиндр из цельной трубы труднее изготовить, он дороже, но зато удобнее в эксплуатации, так как обеспечивает цилиндричность рабочей поверхности в течение всего срока службы. Наружный диаметральный размер его меньше вследствие отсутствия кожуха. Последнее позволяет изготавливать вставные насосы с большим диаметром плунжера и обеспечивает выполнение замковой опоры более надежной конструкции.

Цилиндр, собранный из втулок, дешевле в изготовлении, так как втулки одного диаметра унифицированы для конструкций насосов с различными длинами ходов. Это упрощает сборку насоса и дает возможность получения необходимой длины хода. Однако в процессе эксплуатации соосность отдельных втулок нарушается, в результате чего плунжер заклинивается и насос выходит из строя. Большое число стыков между торцами втулок также нежелательно, так как чревато появлением утечек.

Плунжер представляет собой трубу, наружная рабочая поверхность которой обработана с высокой чистотой и точностью. На концах плунжер имеет резьбу для

57

крепления клапана и переводник. В зависимости от условий работы насоса используются плунжеры различных конструкций (рис. 4.11).

Рис. 4.11. Конструкция плунжеров скважинных насосов:

а – гладкий; б – с кольцевыми канавками; в – с винтовой канавкой; г – для удаления песка; д – манжетный; 1 – корпус плунжера; 2 – резиновое кольцо; 3 – набухающие резиновые кольца

Нагнетательный клапан устанавливается в зависимости от особенностей конструкции насоса, в верхней или нижней частях плунжера или же и тут и там. Нагнетательный клапан крепится к плунжеру посредством резьбового соединения. Клапан должен иметь как можно меньшее гидравлическое сопротивление, обусловливающее появление дополнительного условия при ходе штанг вниз. Конструкции нагнетательных клапанов приведены на рис. 4.12.

Рис. 4.12. Клапанные узлы скважинных насосов:

1 – корпус; 2 – стакан; 3 – шарик; 4 – седло; 5 – наконечник-конус

58

Всасывающий клапан устанавливается в нижней части цилиндра. Способ его крепления определяется конструкцией насоса: у вставных насосов посредством резьбового соединения, у трубных с помощью специального фиксатора для возможности извлечения клапана. В последнем случае клапан должен иметь устройство для его надежного захвата и извлечения на поверхность, а также проведения обратных операций. Помимо этого должна быть обеспечена герметичность стыка посадочного узла клапана. Как и нагнетательный, всасывающий клапан должен иметь возможно меньшее гидравлическое сопротивление.

Рис. 4.13. Шаровые клапаны: а – с буртом; б – с гладкой наружной поверхностью

Основой конструкций нагнетательных и всасывающих клапанов являются седло клапана и шарик (рис. 4.13.). Как показывает практика, именно пара «шарик – седло» в наибольшей степени отвечает всем требованиям, предъявляемым к этому узлу. Седла клапанов изготавливают из стали марок 30X13, 35X18 или из твердого сплава ВК6В. Замковая опора вставного насоса должна обеспечивать герметичность стыка в рабочем положении, создавать достаточное усилие для его функционирования, а также свободно пропускать корпус насоса при его смене [7, 13].

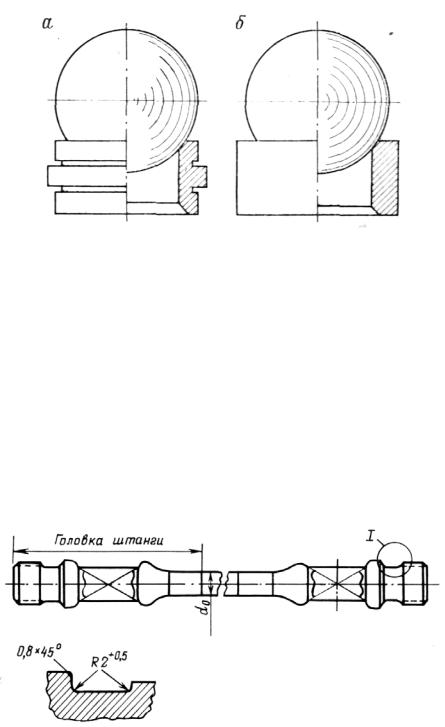

Насосные штанги. Длина штанг доходит до 8 м. Концы штанги имеют высаженные части, головки (рис. 4.14), на которых накатана резьба и имеется квадрат под ключ. Головку штанги выполняют с плавным переходом от утолщения к основному телу штанги. Штанги воспринимают переменные, а иногда и знакопеременные нагрузки. Поэтому очень важно не допускать концентрации напряжений и явлений остаточной деформации при продольном изгибе штанги.

Рис. 4.14. Насосная штанга

59

Конструкция высаженной части штанги совершенствуется. Установлена необходимость накатки, а не нарезки резьбы, что повысило прочность внешнего слоя металла у резьбы. Канавка для выхода резьбы имеет плавные переходы диаметров.

Штанги имеют диаметр 12, 16, 19, 22 и 25 мм по основному телу штанги. Для более точного соблюдения глубины подвески плунжера насоса применяют короткие штанги длиной 1; 1,2; 1,5; 2 и 3 м.

Работа штанг происходит при переменных нагрузках в коррозионной среде, имеет место трение о стенки труб. Ввиду различия условий работы штанг регламентируются условия их применения. Тяжелые условия работы штанг приводят к большому числу подземных ремонтов из-за их повреждений. Практика показывает, что около 40–45 % ремонтов ШСН вызваны авариями со штангами. В коррозионных средах число аварий штанг увеличивается в 2–15 раз, в искривленных скважинах в 2–5 раз по сравнению с неосложненными условиями в относительно вертикальной скважине.

К коррозионным условиям относится работа штанг при наличии в жидкости более 50 % высокоминерализованных пластовых вод с преобладанием NaCl и наличием растворенных СО2, H2S и О2 (совместно или порознь). К этим же условиям относится и работа штанг при наличии в нефти H2S (более 0,03 %). Соответственно некоррозионные условия предусматривают отсутствие H2S, CO2 и О2 и наличие в продукции скважины менее 50 % минерализованных вод.

Прочность штанг увеличивается в основном обработкой их поверхности. Это объясняется тем, что в агрессивной среде повышение σв мало влияет на увеличение предела усталости σ–1 при использовании углеродистых сталей и сталей среднего легирования. Исследования по изысканию способа упрочнения штанг показали, что лучшие результаты дает обработка поверхности дробью и ТВЧ. Испытание образцов по первому методу показало уменьшение отказов в 2,5 раза, по второму – в 3,5 раза. Применение высоколегированных сталей – резерв дальнейшего увеличения прочности штанг.

В ГОСТе на насосные штанги даны требования по их надежности. Указано, что вероятность безотказной работы 1000 штанг, выбранных из произведенных в один из кварталов года, за 5 млн рабочих циклов по числу их обрывов (без учета эксплуатационных отказов) должна быть не менее 0,995, т.е. только 5 штанг из 1000 за этот период работы могут оборваться из-за некачественного изготовления. Срок службы штанг установлен не менее 5 лет [15].

Гидравлический расчет скважинного насоса. Расчет ШСН включает определение утечек жидкости между плунжером и цилиндром, а также вычисление гидравлического сопротивления нагнетательного и всасывающего клапанов.

Количество жидкости, вытекшее из полости q∑ над плунжером в полость под плунжером при его движении вверх, определяется разностью объема утечек через зазор q1 и объема q2 жидкости, увлеченной плунжером за собой,

q q1 q2 2 3c2 πDδ2 gH / νl 0,5πDδu ,

где с – относительный эксцентриситет, с = е/δ; е – абсолютный эксцентриситет осей плунжера и цилиндра; δ – радиальный зазор при концентричном расположении плунжера и цилиндра; D – диаметр плунжера; g – ускорение свободного падения; Н – перепад напора на длине плунжера; ν – кинематическая вязкость откачиваемой жидкости; l – длина плунжера; u – скорость перемещения плунжера относительно цилиндра.

Поскольку при движении плунжер может занимать любое возможное положение относительно цилиндра, то обычно в расчетах эксцентриситет принимают равным среднему возможному значению с = 0,5. Кольцевые канавки на плунжере уменьшают

60