книги / Механика материалов. Методы и средства экспериментальных исследований

.pdf

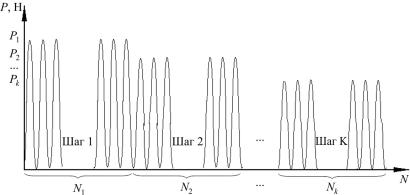

Рис. 5.26. Пошаговая процедура проращивания предварительной трещины

годным для дальнейших испытаний, и длина исходной трещины определяется осреднением:

a0 |

= |

a0 l + a0 r |

, |

(5.12) |

|

||||

|

2 |

|

|

|

где a0 l и a0 r – размеры трещины с левой и правой сторон компактного образца. Результаты измерений следует занести в табл. 5.12.

При проведении испытаний на определение скорости роста усталостной трещины для мониторинга размера трещины используется метод податливости. Под податливостью понимается обратное значение тангенса угла наклона прямой «нагрузка – перемещение», нормированное на модуль упругости и на толщину образца.

Форма используемых образцов позволяет закреплять датчик раскрытия трещины COD на передней поверхности, как показано на рис. 5.27. Соотношение для определения длины трещины a на основе показаний датчика раскрытия трещины (величина ν) имеет следующий вид [30]:

151

a = C0 + C1ux + C2ux2 + C3ux3 + C4ux4 + C5ux5 , W

|

1 |

|

−1 |

||

|

|||||

EvB |

|

|

|

||

2 |

|

||||

ux = |

|

|

+1 , |

||

|

|||||

|

P |

|

|

||

|

|

|

|

|

|

(5.13)

(5.14)

где C0 =1,001, C1 = −4,6695, C2 =18, 46, C3 = −236,82, C4 =1214,9,

C5 = −2143,6 , E – модуль упругости, P – нагрузка, a – размер трещины и W – толщина образца.

Рис. 5.27. Закрепление датчика раскрытия трещины COD на компактном образце

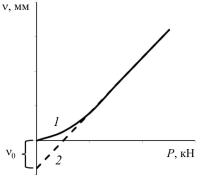

В целом зависимость «нагрузка – перемещение» носит нелинейный характер. Нелинейность наиболее выражена в нижней части зависимости, поэтому для вычисления податливости используют прямую линию, наложенную на верхнюю часть зависимости, как показано на рис. 5.28.

Наложенная прямая пересекает на графике ось перемещений в точке, лежащей ниже нуля. Координата этой точки v0 является поправкой при вычислении размера трещины по методу податливости, которая добавляется к текущему показанию датчика раскрытия трещины. Полученные значения поправок для образцов занести в табл. 5.12.

152

Размеры трещины, по- |

|

|

||||

лученные в результате опре- |

|

|

||||

деления |

податливости, могут |

|

|

|||

отличаться |

от |

визуально- |

|

|

||

оптического измерения вслед- |

|

|

||||

ствие |

погрешности |

метода |

|

|

||

податливости. Эту погреш- |

|

|

||||

ность необходимо скорректи- |

|

|

||||

ровать, |

подправляя |

значение |

|

|

||

модуля упругости (не более |

|

|

||||

чем на |

10 %), |

используемое |

|

Рис. 5.28. Линеаризация |

||

в (5.14) |

при |

расчёте |

размера |

графика «нагрузка – перемещение»: |

||

трещины. Значение эффектив- |

|

1 – исходная нелинейная |

||||

ного модуля |

E′ |

может счи- |

зависимость; 2 – поправочная |

|||

таться пропорциональным E , |

|

линия; v0 – поправочный |

||||

|

коэффициент |

|||||

то есть |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

E′ = γE , |

(5.15) |

|

где γ – поправочный коэффициент. Обычно это значение лежит в диапазоне E ≤ E′≤ E / (1− ν2 ) , где ν – коэффициент Пуассона.

Полученные эффективные модули упругости необходимо занести в табл. 5.12.

Таблица 5 . 1 2

Размеры выращенной трещины, измеренные оптическим методом, и эффективные модули упругости

Номер |

Длинатре- |

Длинатре- |

Средняядли- |

Поправочный |

Эффектив- |

образца |

щиныслева |

щинысправа |

натрещины |

коэффициент ν0 , |

ныймодуль |

|

a0сл , мм |

a0сп , мм |

a0 , мм |

10–3 мм |

E′ , ГПа |

1 |

|

|

|

|

|

2 |

|

|

|

|

|

… |

|

|

|

|

|

153

III. Создание метода испытания на циклическую трещиностойкость

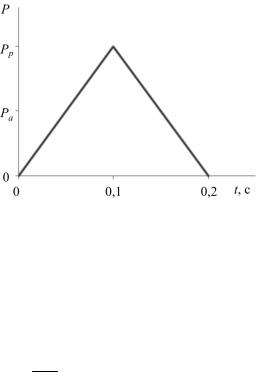

Для создания метода испытания и проведения экспериментов на циклическую трещиностойкость используется программа WaveMatrix. В методе испытания задаётся режим «мягкого» нагружения, при котором в процессе испытания средние и амплитудные значения усилий от цикла к циклу сохраняют свои исходные значения. Это соответствует методике испытаний с постоянной амплитудой нагрузки для da / dN > 10−8 м/цикл. Схема «мягкого» нагружения для серии экспериментов с постоянными параметрами цикла представлена на рис. 5.29.

Рис. 5.29. Схема нагружения при испытаниях на циклическую трещиностойкость с постоянными параметрами цикла:

Pa – амплитуда усилий, Pp – размах усилий

IV. Проведение испытания

Управление испытательной машиной осуществляется по величине амплитуды осевого усилия. При этом должен быть реализован отнулевой положительный цикл с коэффициентом

асимметрии R = Pmin = 0,1 . Частота измерения нагрузки задаётся

Pmax

равной 5 Гц.

154

Предельный размер трещины при испытаниях ak для используемого компактного образца ограничивается условием [30]:

(W − ak ) ≥ |

4 |

|

Kmax |

2 |

|

||

|

|

, |

(5.16) |

||||

π |

|

||||||

|

|

σ0,2 |

|

|

|||

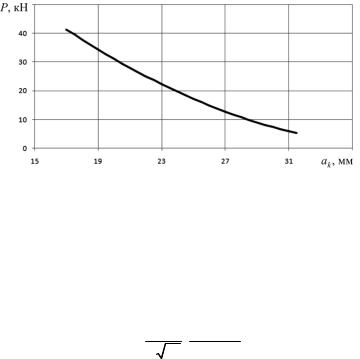

На рис. 5.30 показана зависимость предельного размера трещины от наибольшей величины прикладываемой нагрузки в цикле.

Рис. 5.30. Зависимость конечного размера трещины в компактном образце от величины нагрузки

Для вычисления размаха коэффициента интенсивности напряжений используется значение длины трещины, полученное по методу податливости с использованием показания датчика раскрытия трещины. Это соотношение для компактного образца имеет вид [30]:

∆ K= |

∆ P |

(2+ α) × |

(5.17) |

|

B W |

(1 − α)3/ 2 |

|

× (0,886+ 4, 64α− 13,32α2+ 14, 72α3− 5, 6α4 ), |

|

||

где α = a / W , данная формула достоверна для a / W ≥ |

0, 2 . |

||

После проведения циклических испытаний производится долом образцов. Характерная картина излома показана на

155

рис. 5.31. Хорошо видны границы участков проращивания трещины, проведения испытания и последующего долома.

Рис. 5.31. Фотография излома компактного образца

Как видно на фотографии излома, фронт трещины представляет собой дугу, длина трещины у боковых поверхностей образца несколько ниже, чем в середине. В связи с этим при обработке результатов необходимо провести дополнительную коррекцию размера трещины по трём точкам фронта: с левой стороны, с правой стороны и в середине. Разность между средним по толщине размером трещины и размером, записанным входеиспытаний, и естьпоправканакривизну фронта трещины.

V. Обработка результатов и подготовка отчёта

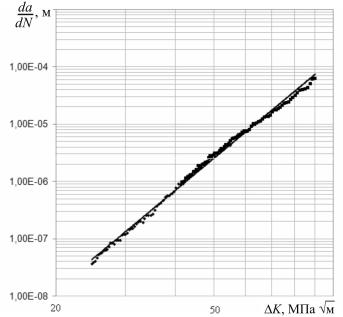

По результатам испытаний строится кинетическая диаграмма усталостного роста трещины в логарифмических координатах. На рис. 5.32 представлены экспериментальные данные зависимости скорости роста трещины da / dN от размаха коэффициента интенсивности напряжений ∆ K .

В состав отчёта по испытаниям на циклическую трещиностойкость должны входить следующие пункты:

1)результаты замеров образцов (см. табл. 5.11);

2)значения размеров пророщенных трещин, измеренных оптическим методом и эффективных модулей упругости

(см. табл. 5.12);

156

Рис. 5.32. Кинетическая диаграмма роста усталостной трещины

3)график кинетической диаграммы усталостного роста трещины, построенный в логарифмических координатах;

4)привести параметры линии регрессии (уравнение Пэри-

са) в виде da / dN = C(∆ K )n .

5.7. ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК ТРЕЩИНОСТОЙКОСТИ

Цель работы

Знакомство с методикой проведения испытаний на вязкость разрушения и определения критического коэффициента интенсивности напряжений K1C .

157

Объект исследования

Для определения характеристик трещиностойкости для случая внецентренного растяжения используется прямоугольный компактный образец с предварительно нанесённой трещиной. Схема компактного образца с предварительно пророщенной трещиной представлена на рис. 5.33.

Рис. 5.33. Эскиз компактного образца для испытаний на трещиностойкость

При изготовлении образцов рекомендуется придерживаться следующих размеров и их соотношений [27]: t ≥ 20 мм, b = 2t ,

b1 =1, 25b , H =1, 25b , 2a = 0,55b , d = 0, 25b , l0 = (0, 45 − 0,55)b , e ≤ 0, 06b , h = (0,35 − 0,5)b . Трещину в образце необходимо про-

ращивать в соответствии с рекомендациями, указанными в параграфе 5.6.

Перед началом экспериментов следует произвести определение размеров компактного образца t , b , l0 с точностью до 0,1 мм и занести полученные данные в приведённую ниже

158

табл. 5.13. При измерении длины предварительно пророщенной трещины l0 необходимо использовать методику, описанную в параграфе 5.6.

Таблица 5 . 1 3 Размеры компактных образцов с трещиной

для испытаний по определению K1C

Номер |

Марки- |

Длина |

Толщина |

Длинаис- |

Длинаустало- |

Толщина |

образ- |

ровка |

рабочей |

рабочей |

ходнойуста- |

стнойтрещи- |

образца |

ца |

образца |

частиобраз- |

частиобраз- |

лостнойтре- |

нысучётом |

после |

|

|

цаb, мм |

цаt, мм |

щины |

кривизны |

разрыва |

|

|

|

|

l 0, мм |

фронтаl, мм |

tC, мм |

1 |

|

|

|

|

|

|

… |

|

|

|

|

|

|

Испытательная установка

Для определения характеристик трещиностойкости проводятся испытания на сервогидравлической испытательной системе Instron 8801 с использованием датчика раскрытия трещины COD.

Содержание работы

Выполнение эксперимента включает в себя четыре основных этапа:

1)подготовка к работе испытательного оборудования,

2)создание метода испытания для определения K1C ,

3)проведение испытания,

4)обработка результатов и подготовка отчёта.

I. Подготовка к работе испытательного оборудования Для подготовки к работе необходимо включить компью-

тер и контроллер испытательной машины, запустить программу управления Console и убедиться, что все датчики системы (датчики силы, экстензометр) подключены и откалиброваны. Затем включить маслостанцию и прогреть испытательную машину в течение одного часа.

159

Перед проведением серии циклических испытаний для минимизации изгибных деформаций (изгибная деформация не должна превышать 5 % амплитуды минимальной деформации) захваты необходимовыровнятьспомощьюустройстваAlignPRO (см. п. 5.5).

II. Создание метода испытания на циклическую трещиностойкость

Для создания метода испытания и проведения экспериментов на циклическую трещиностойкость используется программа WaveMatrix. В методе испытания задаётся режим «мягкого» нагружения. Скорость нагружения должна соответствовать скорости роста коэффициента интенсивности напряжений

в пределах (0,5 −1,5) МПа м1/2 /с

на линейном участке диаграммы сила– раскрытиетрещины(«P – ∆»).

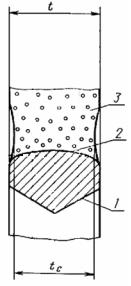

Рис. 5.34. Схемаизмерения толщиныобразцавнаиболее узкойчасти послеразрушения: 1 – граница надреза, 2 – контур усталостнойтрещины, 3 – статический долом

III. Проведение испытания При проведении испытаний образцов регистрируются зависимости «P – ∆», характерные типы которых приведены в параграфе 1.3. После разрушения образцов уточняют длину исходной усталостной трещины l (с учётом кривизны фронта трещины) по описанной

в параграфе 5.6 методике. Толщина зоны максималь-

ного сужения разрушенных образцов характеризуется величиной tC [27], которая определяется как среднее арифметическое двух измеренных значений толщины у вершинытрещинынаобеихчастяхраз-

160