книги / Резание материалов

..pdf

Рис. 29. Общий вид различных шлифовальных кругов (а) и операция плоского периферийного шлифования (б)

Классификация видов работы режущих кромок (лезвий).

1. По количеству участвующих в резании режущих кромок – свободное и несвободное. При свободном резании в работе принимает участие только одна режущая кромка (рис. 30, а, б). В этом случае все участки режущей кромки находятся практически в одинаковых условиях, а направления перемещения всех частиц стружки практически одинаковы.

а б в

Рис. 30. Примеры свободной (а, б) и несвободной (в) обработки резанием

Но гораздо чаще приходится иметь дело с процессом несвободного резания (рис. 30, в), при котором вспомогательная режущая кромка в зависимости от радиуса вершины резца R, вспомогательного угла в плане 1 и подачи Sо принимает большее или

51

меньшее участие. Оно создает так называемое побочное резание в дополнение к главному, осуществляемому главной режущей кромкой. При этом процесс образования стружки является весьма сложным, так как здесь отдельные элементы стружки стремятся передвигаться по передней поверхности резца в различных направлениях.

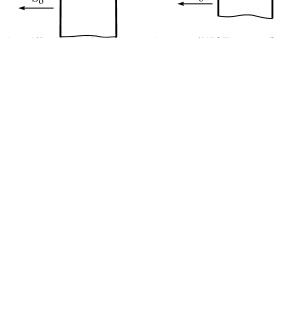

2. По ориентации режущей кромки относительно вектора скорости главного движения – прямоугольное и косоугольное резание. Если режущая кромка перпендикулярна к направлению главного движения резания, то резание является прямоугольным, а если режущая кромка не перпендикулярна к направлению главного движения резания, то это косоугольное резание (рис. 31). Положение режущей кромки относительно направления движения характеризуется углом наклона режущей кромки . В зависимости от формы главной режущей кромки и ее расположения относительно оси заготовки образуются различные формы сечения среза, а следовательно, и стружки. Сечение среза при свободном резании резцом с прямолинейной режущей кромкой, расположенной перпендикулярно к оси заготовки (см. рис. 31, a и рис. 32, а), имеет форму прямоугольника. В данном случае толщина среза постоянна и равна подаче, = 90°.

аб

Рис. 31. Прямоугольная (а) и косоугольная (б) обработка резанием

Если прямолинейная режущая кромка при свободном резании расположена по отношению к оси заготовки под углом 90° (см. рис. 31, б; 32, б), сечение среза имеет форму параллелограмма, а толщина, как и впервом случае, постоянна, но меньше подачи.

52

Несвободное резание применяется при работе резцом с прямолинейной режущей кромкой и с радиусом вершины R (рис. 32, в). В этом случае сечение среза сложное по форме. На участке аb оно имеет форму параллелограмма, а научастке bc – форму запятой, при этом на участке аb толщина постоянна, но меньше подачи, а на участкеbc – переменна, но тоже меньше подачи.

При несвободном резании резцом с криволинейной режущей кромкой (рис. 32, г) сечение среза имеет форму запятой, а толщина, измеряемая по нормали к режущей кромке, переменна

именьше подачи.

Взависимости от соотношения между подачей и глубиной резания стружка называется прямой при S < t, квадратной при S = t и обратной при S > t.

аб

вг

Рис. 32. Формы сечения срезаемого слоя при свободной (а, б) и несвободной (в, г) обработке резанием

Основные закономерности процесса резания обычно изучают в условиях свободного прямоугольного резания, так как в этом

53

случае процесс очищается от ряда наслоений, усложняющих наблюдение явлений.

3.По количеству одновременно участвующих в работе лезвий – одно- и многолезвийное. К первому виду относятся точение, строгание, долбление; ко второму – сверление, фрезерование, протягивание и т.д.

4.По форме сечения среза – с постоянным и переменным се-

чениями. К первому виду относятся, например, точение, сверление, ко второму – фрезерование. При работе современного автоматизированного оборудования возможно одновременное изменение всех элементов режима резания и сечения среза, в том числе при точении и сверлении.

5.По времени контакта режущего лезвия с деталью – непрерывное и прерывистое. Первый вид характеризуется непрерывным контактом рабочих поверхностей лезвия с деталью; перерыв наступает только при переходе к обработке другой детали. Многие детали имеют прерывистые поверхности, которые требуется обработать резанием (рис. 33). При этом режущий инструмент испытывает ударный характер резания по режущим кромкам, что ускоряет процесс изнашиванияи хрупкого разрушениярежущих кромок.

Рис. 33. Деталь с прерывистыми обрабатываемыми поверхностями

Прерывистый процесс резания осуществляется путем периодического повторения цикла резание–отдых лезвия. При этом существенную роль играют процессы, связанные с врезанием

ивыходом режущего клина из контакта с деталью.

1.4.Элементы режима резания и срезаемого слоя

1.4.1.Элементы режима резания

Кэлементам режима резания в общем случае относятся скорость главного движения, подача и глубина резания.

54

Скорость главного движения резания (скорость резания) V – линейная скорость рассматриваемой точки режущей кромки или поверхности резания заготовки в направлении главного движения резания.

При точении скорость резания – это скорость вращения заготовки. Когда заготовка вращается с частотой вращения n (об/мин), то скорость резания V (м/мин) в разных точках режущей кромки будет разная. В расчетах принимается ее максимальное значение:

V = Dn/1000,

где D – наибольший диаметр поверхности резания, мм.

При продольном точении скорость резания постоянна, а при подрезании торца или отрезании при постоянной частоте вращения – переменная, наибольшее ее значение – у периферии заготовки. В современных токарных станках с ЧПУ предусмотрена возможность обеспечения постоянной скорости резания путем изменения частоты вращения шпинделя. Аналогичным образом рассчитывается скорость главного движения при сверлении, фрезеровании и других видах обработки с вращательным главным движением.

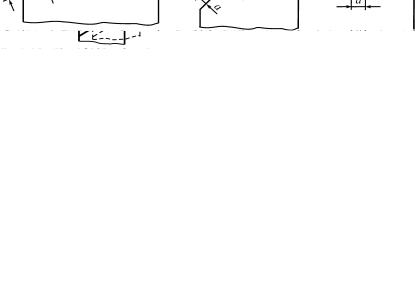

Подача S – это скорость перемещения режущей кромки относительно обработанной поверхности в направлении движения подачи (рис. 34). Различают подачу за один оборот заготовки So

(мм/об) и за 1 мин Sм = Son (мм/мин).

При токарной обработке подача может быть поперечная и продольная. При сверлении сверло имеет два зуба (пера) и режет одновременно двумя режущими кромками, поэтому на каждую кромку z (один зуб) приходится подача Sz = So/z = So/2 (мм). Минутная подача Sм = Sоn. Между подачей на зуб фрезы Sz, подачей на один оборот фрезы So и минутной подачей Sм существует соотношение Sм = Sоn = Szzn.

Глубина резания t (мм) – размер слоя, удаляемого за один проход, измеренный в направлении, перпендикулярном к обработанной поверхности. Это расстояние между обрабатываемой

55

и обработанной поверхностями. Глубина резания всегда перпендикулярна к направлению подачи (см. рис. 34).

а |

б |

в |

Рис. 34. Элементы режима резания и срезаемого слоя: а – при точении; б – при сверлении; в – при рассверливании

При продольном точении

t D d , 2

где D – диаметр заготовки; d – диаметр обработанной поверхности. При отрезании заготовки t равна ширине отрезного резца b.

Глубина резания при сверлении в сплошном материале равна половине диаметра сверла. При рассверливании отверстия от диа-

метра d до диаметра D глубина резания t D d . 2

1.4.2. Элементы срезаемого слоя

Во время обработки режущий клин инструмента срезает с поверхности резания слой материала определенных размеров и формы. На рис. 35 показан простейший случай обработки, когда инструмент с прямолинейным главным лезвием перемещается по плоской поверхности резания, срезая с нее слой размерами a и b. Толщиной а срезаемого слоя называют размер слоя (уда-

56

ляемого с поверхности резания), измеренный по нормали между соседними положениями поверхности.

Рис. 35. Срезание слоя при свободном резании: 1 – поверхность резания, полученная после предыдущего прохода инструмента; 2 – поверхность резания, по которой лезвие инструмента перемещается при последующем проходе резания; 3 – стружка

Шириной срезаемого слоя b называют размер слоя, удаляемого с поверхности резания, измеренный в направлении, нормальном к толщине слоя. Ширину b и толщину а принято называть физическими размерами срезаемого слоя.

Режущая кромка соприкасается с поверхностью резания на длине l. Этот размер называют рабочей длиной режущей кромки.

В том случае, когда вектор V скорости резания не перпендикулярен лезвию инструмента, рабочая длина l больше ширины b срезаемого

слоя. Если же вектор V перпендикулярен кромке (угол = 0°), то рабочаядлина лезвия равна ширине срезаемого слоя.

В результате перемещения инструмента срезаемый с поверхности резания слой превращается в стружку 3 (см. рис. 35). Если

вектор V перпендикулярен лезвию, то толщина и ширина срезаемого слоя определяют толщину ac и ширину bc стружки, а также ширину и длину контактных площадок соприкосновения стружки и поверхности резания с передней и задней поверхно-

стями инструмента. Если вектор V не перпендикулярен лезвию,

57

то только толщина срезаемого слоя определяет толщину стружки, ширина же стружки определяется не шириной срезаемого слоя, а рабочей длиной режущей кромки.

Глубина резания, частота вращения детали или инструмента

иподача характеризуют процесс резания с технологической стороны: с точки зрения положения и движения инструмента, обеспечивающих процесс резания. Но при одной и той же подаче

иглубине резания в зависимости от формы режущей кромки и ее расположения (углов в плане) изменяются ширина и толщина поперечного сечения срезаемого слоя, от которых зависят процесс пластической и упругой деформации, сопротивление металла деформированию, количество выделившейся теплоты и условия теплоотвода.

Ширина срезаемого слоя, или ширина среза b (мм), – длина стороны сечения срезаемого слоя, образованной поверхностью резания (см. рис. 35). Это расчетная длина контакта главной режущей кромки с поверхностью резания. Измеряется вдоль режущей кромки.

Толщина срезаемого слоя, или толщина среза а (мм), – длина нормали к поверхности резания, проведенной через рассматриваемую точку режущей кромки, ограниченная сечением срезаемого слоя. Это расчетное расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки. Измеряется перпендикулярно режущей кромке.

Толщина и ширина среза представляют собой не толщину

иширину стружки, а расчетные размеры сечения среза до образования стружки. Размеры стружки отличаются от размеров срезаемого слоя из-за усадки, происходящей вследствие деформации металла при резании. Толщина среза а измеряется в направлении, перпендикулярном к режущей кромке, ширина среза b – вдоль режущей кромки. Технологические параметры режима резания Sо

иt влияют на геометрические параметры толщины а и ширины

среза b. При изменении подачи Sо и глубины резания t параметры сечения среза а и b изменяются. Как можно видеть на рис. 36,

58

между толщиной среза и подачей, так и между глубиной резания и шириной среза существуют следующие соотношения a = Sо sin ; b = t/sin . Произведение глубины резания на подачу или ширины среза на его толщину дает расчетную площадь среза

(мм2): f = tS = ab.

а

б

Рис. 36. Общий вид образования поперечного сечения среза при точении (а) и изменение толщины а, ширины b и формы сечения

при обработке резцами с различными углами в плане (б)

Из приведенных формул и рис. 36 видно, что при постоянных глубине резания t и подаче Sо с увеличением угла в плане толщина среза а увеличивается, а ширина b уменьшается, и наоборот.

Особенности образования сечения среза при сверлении и рассверливании представлены на рис. 37. Расчетные формулы справедливы здесь, как и при точении: a = Sо sin ; b = t/sin .

59

аб

Рис. 37. Схема формирования сечения среза при сверлении (а) и при рассверливании (б) отверстий

При фрезеровании глубина резания определяется видом фрезерования и типом фрезы. В отличие от других видов обработки (точения, сверления и т.д.) при фрезеровании кроме глубины резания t рассматривают ширину фрезерования В (это ширина обрабатываемой поверхности в направлении, параллельном оси фрезы). У цилиндрических и торцовых фрез ширина фрезерования совпадает с шириной обрабатываемой заготовки, у дисковых фрез – с шириной паза, у концевых – с глубиной паза, уступа. Прежде чем приступить к анализу толщины среза при фрезеровании, необходимо определить угол контакта – центральный угол, соответствующий дугеконтакта фрезы сзаготовкой. ИзтреугольникаОВС (рис. 38, а)

|

OC |

|

D t |

|

2t |

|

|

|

2t |

|

|

|

2 |

|

|

|

|||||

cos |

|

|

1 |

|

; |

arccos 1 |

|

. |

||

BC |

D |

D |

||||||||

|

|

|

|

|

|

D |

||||

|

|

2 |

|

|

|

|

|

|

||

Полученная формула справедлива только для цилиндрических, дисковых и фасонных фрез. Для торцовых фрез при симметричном резании (рис. 38, б) угол контакта

sin 2 DB/2/2 DB .

60