8160

.pdf41

5. Изготовление и испытание образцов новой смеси.

В соответствии с рецептом сначала отмеряют необходимое количество ми-

нерального заполнителя для приготовления свежей смеси, выполняют его нагрев, сухое и мокрое перемешивание после добавления расчетного количе-

ства битума. При этом осуществляют визуальный контроль стабильности смеси с точки зрения равномерного обволакивания минеральной части. Если смесь получается слишком жирной, т.е. битум не связывается минеральным материа-

лом, содержание вяжущего в свежей смеси уменьшают. Излишек битума впо-

следствии вводят непосредственно на новую смесь. Далее добавляют старую смесь, нагретую до температуры 135 0С, и тщательно перемешивают со свежей.

При смешении компонентов смеси необходимо следить за предельной темпера-

турой их нагрева, которая не должна превышать 160 0С.

Три образца диаметром 101 мм и высотой 63.5 мм формуют посредством трамбования и подвергают испытанию с определением плотности, прочности при расколе (устойчивости), предела текучести (условной пластичности) и по-

казателя условной жесткости по методу Маршала. За предел текучести прини-

мают величину деформации, показанную индикатором в момент разрушения образца, выраженную в 0.1 мм. Показатель условной жесткости образцов вы-

числяют по формуле:

|

А = 10 Р/L , |

(2.17) |

где |

Р - величина разрушающей нагрузки (устойчивость), кг; |

|

L - предел текучести, 0.1 мм.

Если высота образца отличается от установленной, то на величину устой-

чивости вводят поправочный коэффициент.

Результаты испытаний фиксируют в журнале и передают заказчику для утверждения. Машинисту для работы на ремиксере направляются данные о глубине обработки, количестве добавляемой свежей смеси, битума и т.д. Рецепт свежей смеси также передают на асфальтобетонный завод.

42

2.4. Основные рабочие процессы

Планирование работ

Начальным этапом планирования является выбор необходимых механиз-

мов и расчет потребности в материально-технических ресурсах для рисайклин-

га. Область рационального применения технологического оборудования по го-

рячей регенерации покрытий рассмотрена в п.п.2.1 настоящего пособия. Ос-

новными ресурсами для работы ремиксеров и разогревателей являются дизель-

ное и газообразное топливо, а также вода. Зная их удельный расход, емкости баков (табл.2.6) и объемы предстоящих работ, определяют общую потребность в материально-технических ресурсах. Емкость баков рассчитана на сменную выработку без дополнительной дозаправки механизмов. Заправка оборудования должна производиться до начала смены, причем закачка газа в баллоны в целях техники безопасности осуществляется только на холодной машине.

Нормы расхода материально-технических ресурсов

|

|

|

|

|

Т а б л и ц а 2.6 |

|

|

Дизельное топливо |

Газ |

|

|

||

Тип машины |

|

|

|

|

|

|

емкость |

расход, |

рмкость баков , |

|

расход, |

|

|

|

баков , л |

л/час |

л |

|

л/час |

|

R - 300 |

100 |

4 |

370 |

|

30 |

|

НМ 1000 |

100 |

7 |

5000 |

|

94 |

|

R - 1000 |

180 |

14 |

370 |

|

62 |

|

НМ 2500 |

150 |

8 |

2200 |

|

230 |

|

R - 2500 |

250 |

20 |

- |

|

- |

|

НМ 4500 |

125 |

9 |

5000 |

|

420 |

|

R - 2500 |

750 |

35 |

4200 |

|

340 |

|

Для расчета дневного расхода добавок определяющей является сменная производительность поезда, принимаемая в зависимости от условий производ-

ства работ от 4000 до 6000 м2 в смену. Количество добавок, битума и свежей смеси, установленное в ходе предварительных исследований, в дальнейшем привязывают к средней скорости движения ремиксера (обычно 2.5 м/мин) с по-

следующей регулировкой работы автотранспорта. Это является особенно акту-

43

альным при работе в стесненных условиях для предотвращения образования автомобильных пробок и заторов.

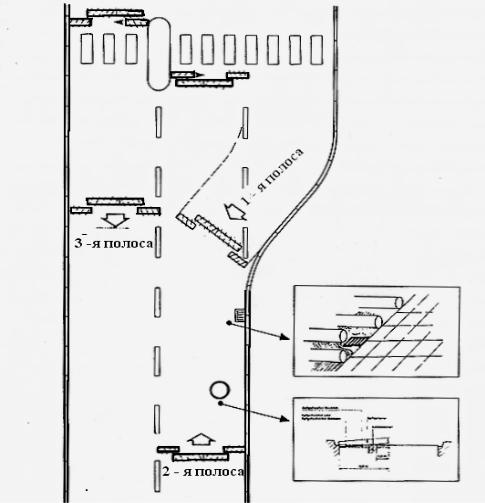

До начала работ выбирают и рассчитывают схему укладки покрытия с уче-

том особенностей проезжей части. В каждом конкретном случае ширина и ко-

личество полос укладки определяются с соблюдением следующих принципов:

-дороги главного направления всегда обрабатываются на полную ширину;

-продольные стыки смежных полос не должны лежать в зоне колесной ко-

леи;

- при наличии переходно-скоростных полос, полос уширения или остров-

ков безопасности учитывается необходимость двукратной обработки мест со-

пряжения с основной проезжей частью, но с однократным введением добавок битума или свежей смеси в этих местах;

- дождеприемные колодцы обходят либо при помощи плавной регулировки ширины бруса «варио» машины, либо с подъемом и наклоном барабанов рых-

лителя; - дорожная разметка из термопластика должна быть предварительно уда-

лена.

Схема последовательной обработки участка дороги при наличии указанных выше препятствий приведена на рис. 2.22.

До начала работ строительная площадка должна быть ограждена преду-

предительными знаками.

Начало работы ремиксера R - 4500

Перед началом работы НМ 4500 наезжает передним разогревательным блоком на ранее обработанную полосу дороги перед последним поперечным швом (линией старта). Зажигают горелки, и через некоторое время машина начинает движение. После пересечения стартовой линии включают средний и задний разогревательные блоки.

Далее R - 4500 выдвигается вперед, наезжает приемным бункером на разо-

гретый участок и загружается смесью. Нагрев покрытия разогревательным бло-

ком ремиксера выполняется в той же последовательности, что и НМ 4500. Рых-

44

лительный барабан фиксируют на стартовой линии и после включения опуска-

ют на заданную глубину обработки. В это время запускают и настраивают доза-

торы битума и свежей смеси. Начинают подачу свежей смеси в смеситель или

Рис. 2.22. Схема движения ремиксера в стесненных условиях

к брусу с помощью скребкового конвейера. Устанавливают пропорции между старым материалом и свежей смесью согласно рецепту. По достижении старто-

вой линии регулируют положение бруса «варио» (поперечный уклон, толщину слоя укладки, параметры уплотнения) и включают автоматику нивелирования.

Далее весь машинный комплекс движется вперед с заданной скоростью. Уста-

новка оборудования в начале работы показана на рис. 2.23.

При сильном отличии состава укладываемой смеси от свежей смеси в зад-

нюю часть кузова первого автомобиля следует загрузить 2-3 т смеси укладыва-

45

емого материала. С началом работы эта смесь первой попадет к брусу и в даль-

нейшем будет равномерно смешиваться со свежей смесью на расстоянии около

3 м, что позволяет исключить разнородность текстуры покрытия на начальном участке.

Рис. 2.23. Схема установки оборудования в начале работы машинного комплекса

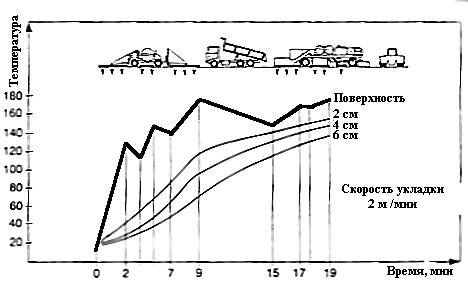

Нагрев покрытия

Температура снимаемого асфальтобетонного слоя влияет на скорость движения поезда. Она зависит от скорости и направления ветра, влажности по-

верхности покрытия и содержания в нем воды. За изменением этих факторов следят специальные устройства, которые:

-регулируют давление газа, подаваемое к горелкам;

-разделяют разогреваемую площадь на отдельные участки, противодей-

ствуя ветру; - изменяют высоту блоков для повышения температуры покрытия и быст-

рого отвода водяных паров.

Благодаря этому достигается оптимизация мощности машины при равномер-

ном нагреве асфальта. Ширина полосы регулируется откидными блоками, что позволяет дополнительно прогревать зону шва. Важную роль в восстановлении покрытия играет скорость движения, которая вместе с другими параметрами влияет на эффективность нагрева снимаемого материала. В процессе работы осуществляется постоянный контроль за температурой покрытия в зоне перед

46

брусом «варио». При этом должна учитываться температура свежей смеси.

Динамика прогрева покрытия при скорости движения поезда 2 м/мин пред-

ставлена на рис. 2.24.

Рис. 2.24. Температурный режим нагрева покрытия

Рыхление покрытия

Рыхление старого покрытия производят с помощью фрезерного агрегата системы «варио» (рис. 2.25), который позволяет не только измельчать, но и пе-

ремешивать материал, нагретый до рабочей температуры. Ширина рыхления изменяется бесступенчато в диапазоне от 3000 до 4500 мм с пульта оператора,

что дает возможность обходить колодцы и прочие препятствия без остановки машины. Подача вяжущего и добавок производится непосредственно на рыхли-

тель в процессе гомогенизации материала при помощи дозаторов, подключен-

ных к электронной схеме в зависимости от скорости движения. За рыхлителем

«варио» расположен планировочный отвал, выполняющий несколько функций:

-разравнивание разрыхленного материала (метод Ришейп, Рипейв);

-выполнение роли щита шнека, собирающего остатки этого материала в двухвальный смеситель принудительного действия (метод Ремикс).

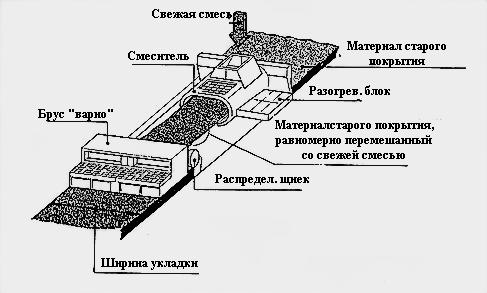

Смешение материалов

Объединение компонентов новой смеси происходит в двухметровом смесителе непрерывного действия с вращающимися в противоположные стороны валами

(рис. 2.26). Для оптимизации перемещения старого материала и свежей смеси

47

Рис. 2.25. Рыхлительный агрегат системы «варио»

положение лопастей роторов смесителя может меняться относительно друг друга. Свежая смесь в мешалку поступает из приемного бункера через ленточ-

ный транспортер, дозатор, шиберную заслонку и наклонный цепной конвейер.

Скорость подачи смеси также регулируется в зависимости от скорости движе-

ния ремиксера. Длительность перемешивания, определяемая скоростью техно-

логического потока, как правило, больше, чем в смесителях периодического действия. Дозировка свежей смеси происходит автоматически.

Рис. 2.26. Двухвальный смеситель принудительного действия

48

Укладка смеси

Укладываемая смесь в виде валика выдается из смесителя на основание и равномерно распределяется по предварительно прогретой поверхности с помо-

щью распределительного шнека (рис. 2.27). Точность укладки смеси по высоте обеспечивается применением плавающего бруса «варио» той же конструкции,

что и на современных асфальтоукладчиках. Это позволяет точно согласовать ширину укладки с шириной рыхления. Высокая степень уплотнения обеспечи-

вается наличием трамбующего и вибрационного брусьев, управляемыми вруч-

ную или при помощи автоматики нивелирования.

При необходимости гомогенизации смеси посредством смесителя, приме-

няемой по методу Рипейв или Ремикс-Плюс, перед брусом «варио» устанавли-

вается дополнительный брус, который разравнивает по высоте разрыхленный материал или новую смесь. Укладка слоя износа из свежей смеси ведется с по-

мощью второго распределительного шнека после ее подачи скребковым кон-

вейером в зону за дополнительным брусом. Брус «варио» затем уплотняет оба слоя одновременно.

Рис. 2.27. Схема укладки новой смеси

Контроль качества дорожных работ с применением методов горячей реге-

нерации выполняется в том же режиме, что и при обычных асфальтобетонных

49

смесях. Для проверки толщины и степени уплотнения уложенного слоя каждую смену отбираются керны с последующими лабораторными испытаниями. Кро-

ме того оценивается качество укладываемой свежей и регенерированной смеси,

а также продольный и поперечный профили покрытия.

50

Литература

1.Антипенко Г.Л., Кашевская Е.В., Костенко К.К., Максименко А.Н., Юшенко А.В. Новые технологии и машины при строительстве, содержании и ремонте автомобильных дорог. – Мн.:Дизайн ПРО, 2002. – 224 с.

2.ОДН 218.046-01. Проектирование нежестких дорожных одежд./ Государственная служба дорожного хозяйства Министерства транспорта РФ. – М.: 2001.

3.ГОСТ 23558-94. Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства./Госстрой России. – М.: 1994.

4.Терморисайклинг. Рекомендации по применению. – Wirtgen International

GmbH @ Co. Germany. 1997. – 83 с.

5.Холодный рисайклинг. Практическое применение.Перечнь выполненных работ. - Wirtgen International GmbH @ Co. Germany. 1996. – 110 с.

6.Ресайклер WR 2500. Новейшие технологии. Универсальное применение.

– Wirtgen International GmbH @ Co. Germany. 1997. – 51 с.