МУ практики итог (Давыдов А.Н

.).pdf

Задача №3. Расчет высоты расположения аккумулирующего бака и объема маслобака

Высота расположения аккумулирующего бака рассчитывается исходя из давления и напора, необходимого для обеспечения работы магистральных насосов во время выбега.

Схема к расчету представлена на рис. 3:

Рис. 3 Схема подводящих трубопроводов, идущих от общего маслопровода к подшипникам магистрального насоса

1 – участок 1 с задвижкой и тройником; 2 – участок 2 с тройником; 3 – участок 3 с поворотом; 4 – участок 4; 5 – участок 5 с поворотом; 6 – общий подводящий трубопровод; 7 – общий отводящий трубопровод; 8 – отводящие трубопроводы, идущие от магистрального насоса к общему отводящему трубопроводу; 9 – насос магистральный

Высота расположения аккумулирующего бака, Нб, м:

(33)

Где Н – потери напора в подводящих трубопроводах, м

(34)

Где – потери напора в подводящих трубопроводах, идущих от общего подводящего трубопровода к магистральному насосу, м

(35)

Определим потери напора для участка 1:

Условие ламинарного течения жидкости определяется условием:

(36)

Где Reнм1 – число Рейнольдса

(37)

11

Где |

– средняя скорость масла на участке 1, м/с; – кинематическая |

|||||

вязкость масла, м2/с; |

– внутренний диаметр трубопровода на участке |

|||||

1, м |

|

|

|

|

|

|

|

|

|

|

|

|

(38) |

|

|

|

|

|

||

Где |

– расход масла на участке 1, м3/ч; |

|||||

|

|

|

|

(39) |

||

|

|

|

||||

Коэффициент гидравлического трения на участке 1, определяется по формуле:

(40)

Потери напора на участке 1 определяются по формуле:

|

|

|

|

|

|

|

|

|

|

|

(41) |

|

Где |

– приведенная длина участка 1, м: |

|

|

|

||||||||

|

|

|

|

|||||||||

|

|

|

|

|

|

∑ |

|

|

(42) |

|

||

|

– длина участка 1,м; ∑ |

|

|

|

|

|||||||

Где |

– суммарный коэффициент местных |

|

||||||||||

потерь на участке 1: |

|

|

|

|

|

|

|

|

||||

|

∑ |

|

|

|

|

|

|

(43) |

|

|||

Где |

– коэффициент, учитывающий потери в задвижке; |

|

|

|||||||||

– коэффициент, учитывающий потери в тройнике |

|

|

|

|

||||||||

|

Потери напора на участках |

2( |

), 3( |

), 4( |

) и |

5( |

) |

|||||

рассчитываются аналогично. |

|

|

|

|

|

|

|

|

||||

|

Условие ламинарного течения жидкости в подводящем |

|||||||||||

трубопроводе, идущим на магистральные насосы: |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

(44) |

|

Где Reтрнм – число Рейнольдса |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

(45) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Где – средняя скорость масла в подводящем трубопроводе, идущем на насосы, м/с; – внутренний диаметр подводящего трубопровода, м

12

Коэффициент гидравлического трения в подводящем трубопроводе, идущим на магистральные насосы:

|

|

|

|

|

|

|

|

|

|

(46) |

|

|

|

|

|

|

|

|

|

|

|

||

|

Потери напора в подводящем трубопроводе, идущим на |

||||||||||

магистральные насосы: |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

(47) |

|

Где |

– приведенная длина подводящего трубопровода, м: |

||||||||||

|

|||||||||||

|

|

|

|

|

|

|

|

∑ |

(48) |

||

|

|

|

|

|

|

|

|

||||

Где |

– длина подводящего трубопровода, идущего на магистральные |

||||||||||

насосы, м; ∑ |

– суммарный коэффициент местных потерь в |

||||||||||

подводящем трубопроводе: |

|

||||||||||

|

|

∑ |

(49) |

||||||||

Где |

|

– коэффициент, учитывающий потери на повороте 900. |

|||||||||

|

Высота столба масла, необходимая для поддержания давления масла |

||||||||||

Рм(Н/м2), определяется по формуле м: |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

(50) |

|

|

|

|

|

|

|

|

|

|

|

||

Где – плотность масла при 200С, кг/м3.

Объём аккумулирующего бака рассчитывается исходя из расхода масла, необходимого для обеспечения нормальной работы магистральных насосов во время выбега:

Объем маслобака определяется по формуле, м3:

(51)

Где – объем масла в трубопроводе, м3:

( |

) |

(52) |

Где – внутренний радиус подводящего трубопровода, м

(53)

– внутренний радиус отводящего трубопровода, м

(54)

– внутренний радиус трубопровода подачи масла на подшипники, м

13

(55)

– суммарная длина трубопровода подачи масла на подшипники и высота аккумулирующего бака, м

(56)

– внутренний радиус трубопровода соединяющего аккумулирующий бак с линией отвода, м

(57)

– объём аккумулирующего бака, м3:

(58)

Где – массовый расход масла в маслосистеме, кг/с;

– время торможения инерционное, с

Задача №4. Расчет торцевого уплотнения

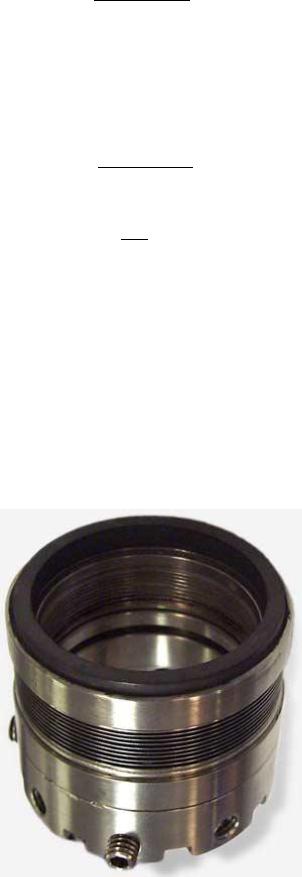

Торцевое уплотнение насоса (рис. 4) – важный узел, обеспечивающий бесперебойную работу насосного оборудования. Торцевые уплотнения обеспечивают надежную герметизацию вращающегося вала насосного агрегата и сводят к минимуму утечку перекачиваемого продукта.

Для обеспечения высокой степени надежности торцевых уплотнений в процессе эксплуатации, необходимо проводить расчет.

Рис. 4 Торцевое уплотнение насосного агрегата

14

Поверхность трения определяется по |

формуле, см2: |

|||

|

|

( |

) |

(59) |

|

||||

Где и конструктивные размеры рабочих колец уплотнения Неуравновешенная площадь аксиально-подвижного кольца, по

которому осуществляется гидравлический прижим определяется по

формуле, см2: |

|

|

( |

) |

(60) |

Для равномерного распределения давления трущихся поверхностей, рекомендуется устанавливать по периметру не менее шести пружин, равномерно распределенных по окружности.

При максимальном сжатии каждая пружина создает усилие S кгс. Удельное давление от усилий всех пружин при максимальном их сжатии без учета сил трения определяется по формуле, кгс/см2:

(61)

Где m – количество пружин; S – сила сжатия одной пружины, кгс; Т – сила трения, кгс Удельное давления, кгс/см2:

( |

) |

(62) |

Где Р – давление среды в |

камере уплотнения, кгс/см2; |

– |

коэффициент разгрузки.

Результирующее удельное давление в паре трения определяется по формуле, кгс/см2:

(63)

Полученное значение удельного давления должно находиться в пределах рекомендуемого: 3,5 – 7 кгс/см2. Если условие не выполняется, необходимо изменить параметры уплотнения.

Задача №5. Противопомпажная защита центробежных нагнетателей.

Помпаж, или неустойчивый режим работы нагнетателя, является наиболее опасным автоколебательным режимом в системе нагнетатель – газопровод, приводящий к срыву потока в проточной части нагнетателя.

Внешне помпаж проявляется в виде хлопков, сильной вибрации нагнетателя, отдельных периодических толчков, в результате чего возможны разрушение рабочего колеса нагнетателя, повреждение упорного подшипника, разрушение лабиринтных уплотнений и т.д. Возникновение помпажа в нагнетателе вызывает колебания частоты вращения и температуры газа в ГТУ, приводящей во вращение

15

нагнетатель, и, как следствие, к возникновению неустойчивой работы осевого компрессора, что, в свою очередь, приводит к аварийной остановке ГПА.

Причинами возникновения помпажа является изменение характеристики сети (газопровода), вследствие:

колебаний давления газа в газопроводе;

влияния параллельно включенных, но более напорных нагнетателей;

неправильной или несвоевременной перестановкой кранов в трубной

обвязке нагнетателя; Изменение режима работы нагнетателя до значительного

уменьшения расхода газа (приблизительно до 60% расчетного значения) происходит вследствие:

снижения частоты вращения ниже допустимой;

ухудшения технического согстояния газотурбинного привода;

попадания посторонних предметов на защитную решетку нагнетателя, её обледенение и др.

Для устойчивой и надежной работы центробежных нагнетателей производится расчет противопомпажной защиты.

Относительная плотность газа по воздуху определяется по формуле:

|

|

|

|

̅ |

|

|

|

|

|

|

(64) |

|

|

|

|

|

|

|

|

|

|||||

Газовая постоянная вычисляется по формуле 65: |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

(65) |

|

|

|

|

|

|

|

̅ |

|||||

|

|

|

|

|

|

|

|

|||||

Коэффициент сжимаемости газа по параметрам входа определяется |

||||||||||||

из соотношения 66: |

|

|

|

|

|

|

|

|

|

|||

|

( |

|

|

|

|

) |

|

|

(66) |

|||

|

|

|

|

|

|

|||||||

Где |

– соотношение температур на входе и критической. |

|||||||||||

Определяется по формуле 67. |

|

|

|

|

|

|

|

|

|

|||

– соотношение давлений на входе и критического. Определяется по формуле 68.

(67)

(68)

Где Ткр – критическая температура, Ркр – критическое давление Определим плотность газа на входе по формуле 69:

(69)

16

Объемная производительность нагнетателя определяется по формуле 70:

(70)

Приведенная объемная производительность находится по формуле

71:

(71)

Режим работы нагнетателя по расходу газа, как правило, ограничивается 10%-м запасом от границы помпажа и определяется по формуле:

( |

) |

(72) |

|

|

|

|

|

Таким образом, рассчитав опасные зоны работы ГТУ, можно предотвратить работу аппарата в режиме помпажа.

Задача №6. Механический расчет пылеуловителей

Толщина стенки корпуса пылеуловителя определяется по формуле:

|

|

|

|

(73) |

[ |

] |

|

||

|

|

|||

Где P – давление, МПа; D – внутренний диаметр пылеуловителя, м; [ ] – |

||||

допускаемое напряжение на |

растяжение, МПа; |

– коэффициент |

||

прочности сварных швов.

Допускаемое внутреннее избыточное давление в стенке корпуса

рассчитывается по формуле: |

|

|

|

|

|

[ ] |

|

[ ] |

|

(74) |

|

|

|

|

|||

|

|

|

|||

Толщина стенки эллиптических и полусферических днищ |

|||||

рассчитывается по формуле: |

|

|

|

|

|

|

|

|

|

|

(75) |

[ |

] |

|

|

||

|

|

|

|||

Где с=0,002 м – прибавка на коррозию, м; с1=0,002 м – прибавка на вытяжку, м; R – радиус кривизны в вершине днища, м; [ ]

Радиус кривизны в вершине днища определяется по формуле:

(76)

Где Н – высота днища, м Допустимое внутреннее избыточное давление в днище корпуса

рассчитывается по формуле:

17

[ ] |

[ |

] |

(77) |

|

|

||

|

|

Расчетные значения, полученные по выше приведенным формулам, являются предельно допустимыми рабочими параметрами для пылеуловителей.

Задача №7. Расчет циклонного пылеуловителя

Для обеспечения безопасной работы оборудования компрессорной станции, необходимо осуществлять очистку газа от механических примесей. Для данных целей в технологической схеме КС после узла подключения предусматривается установка блока пылеуловителей.

Наибольшее распространение получили обеспыливающие устройства, в которых для осаждения частиц используется центробежная сила. В современных усовершенствованных конструкциях циклонных пылеуловителей (рис.5) возможно достаточно эффективно улавливать твердые или капельные частицы размером от 5 мкм и больше. Улавливание пыли в циклонах основано на использовании инерции частиц.

Рис. 5 Блок циклонных пылеуловителей Газовый поток со взвешенными в нем твердыми частицами вводится

с большой скоростью по касательной к стенке цилиндрической части циклона, где делает несколько спиральных витков в сторону пылеотводящего отверстия, а затем по внутренней спирали движется к выхлопной трубе. При входе в циклон взвешенные в потоке частицы по инерции движутся по своим первоначальным траекториям, а затем под воздействием аэродинамических сил их траектории искривляются. Те из

18

частиц, масса которых достаточно велика, успевают достичь стенок циклона, т.е. отделяются от потока. Под влиянием силы тяжести и увлекающего действия осевого движения отделившиеся частицы опускаются и через пылевыпускное отверстие поступают в бункер, где они оседают.

Циклоны изготовляют правого и левого вращения газового потока. Согласно ГОСТ 9617-67 для циклонов принят следующий ряд

диаметров: 200, 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600,

1800, 2000, 2400 и 3000 мм. |

|

|

|

|

|

|||

|

Расчет параметров циклонного пылеуловителя выполняется в |

|||||||

следующей последовательности: |

|

|

|

|

|

|||

|

Плотность газа при рабочих |

условиях определяется по формуле, |

||||||

(кг/м3): |

|

|

|

|

|

|||

|

|

|

|

( |

) |

(78) |

||

|

|

|

|

|

|

|

|

|

|

( |

|

) |

|

|

|||

|

|

|

|

|

||||

Где |

кг/м3 |

|

|

|

|

|

||

|

Расход газа при рабочих условиях, (м3/с): |

|

||||||

|

|

|

|

|

|

|

|

(79) |

|

|

|

|

|

|

|

|

|

|

Диаметр циклонного пылеуловителя при оптимальной скорости |

|||||||

движения газа определяется по формуле, (м): |

|

|||||||

|

|

√ |

|

|

|

|

(80) |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

Так как диаметр циклона слишком большой, то необходимо выполнить установку нескольких циклонов (n), что обеспечит лучшее качество очистки. Расход газа на один циклон будет:

(81)

Уточненный диаметр циклонного пылеуловителя

√ |

|

(82) |

|

Принимается ближайший стандартный диаметр циклонного пылеуловителя и находится действительная скорость газа в установке,

(м/с):

(83)

19

Если действительная скорость отличается от оптимальной менее чем на 15%, принимается уточненный диаметр пылеуловителя. В случае, если расхождение составляет более 15%, необходимо изменить диаметр.

Коэффициент сопротивления циклонного пылеуловителя определяется по формуле:

(84)

Коэффициент гидравлического сопротивления группы циклонов определяется по формуле:

(85)

Где К3– коэффициент, учитывающий дополнительные потери давления, связанные с компоновкой циклонов в группу. К3=35 – при двухрядной компановке; К3=60 – при круговой компановке.

Коэффициент сопротивления циклона ζ зависит от ряда факторов: диамет-ра циклона, концентрации пыли, компоновки циклонов в группе, организации выхода газа из выхлопной трубы и некоторых других.

Гидравлическое сопротивление группы циклонов определяется по формуле, (Па):

(86)

20