Ахметов и др. Технология и оборудование процессов переработки нефти и газа (2006)

.pdf

Резервуар работает следующим образом. Телескопически расположенная опорная колонна (рис. 2.132г) с зонтом, к которому приварена нежесткая оболочка кровли, может свободно подниматься и опускаться благодаря тому что основание опоры свободно скользит внутри стакана, приваренного к днищу резервуара. При свободном вертикальном перемещении центральной опоры с зонтом в стакане на 1200мм (врезервуарахобъемом5000м3)получаетсядобавочныйобъемгазового пространства резервуара, равный примерно 100м3. Практически для большинства районов страны такого дополнительного объема газового пространства достаточно для сохранения основной массы паров бензина, образовавшихся в течение солнечного дня в резервуаре объемом 5000м3. Если процесс испарения продолжается в особо жаркий день, то открывается клапан, отрегулированный на рабочее давление в газовом пространстве.

При минимальном давлении в резервуаре кровля настолько провисает, что между ее центром и периферией возникает кольцевая впадина, в которой могут скапливаться атмосферные осадки. Влагу удаляют при помощи гибких шлангов, размещенных внутри резервуара, как в резервуаре с плавающей крышей.

Резервуарысмембранной«дышащей» крышейобъемом2000м3 (рис.2.133)имеюткорпуссполусферическимпокрытием 5вцентральнойчастикрыши.Мембрана3, изготовленная из бензостойкой ткани

и пропитанная специальными смолами, |

|

расположенавкуполе.Перемещениемем- |

|

браны по вертикали проверяют тросом 4 |

|

и указателем положения мембраны 6. |

|

Кроме рассмотренных выше приме- |

|

няются также резервуары повышенного |

|

давления. В таких резервуарах можно |

|

хранить нефтепродукты, имеющие зна- |

Рис. 2.133. Резервуар с мембранной |

чительную упругость паров без потерь от |

«дышащей» крышей: |

1—стенка;2 —нефтепродукт; 3— мем- |

|

малых «дыханий». Давление в таких ре- |

брана; 4 — трос; 5 — полусферическое |

зервуарах колеблется от 1,0 до 7,0МПа. |

покрытие; 6 — указатель положения |

мембраны |

221

Каплевидные резервуары, кроме зоны сопряжения с основанием, имеютодинаковуюпрочностьвнаправленииглавнойкривизны,чтопозволяет рационально использовать несущую способность всей оболочки резервуара. Для проверки можно взять резиновый шар, заполнить его водой и, положив на стол, убедиться, что шар примет форму капли, в которой стенка одинаково растянута по всей поверхности.

Конструктивнокаплевидныерезервуарыстроятсопорнымкольцом, экваториальными опорами и больших объемов — многокупольными

(рис. 2.134 и 2.135).

Опорное кольцо и ребра жесткости, установленные в радиальном и кольцевом направлениях, изготавливают из листовой стали, а упорный уголок и решетку опорного кольца — из угловой стали. Для крепления зоны сопряжения оболочки с основанием с внутренней стороны резервуара устанавливают ребра жесткости от днища до верха опорного кольца. В верхней части ребер приваривают планки из листовой стали, чтобы избежать потери устойчивости. В меридиональном направлении с внутренней стороны резервуара устанавливают ветви, изготовленные изшвеллера. Всеветвисоединенымеждусобойкольцевыми связями из угловой стали на разных уровнях. Ветви крепят к внутренним ребрам жесткости нижней части и верхнему центральному кольцу, изготовленному из швеллера.

Рис. 2.134. Каплевидный резервуар с опорным кольцом

Каплевидный резервуар с экваториальнойопоройпредложил

иразработал Г.М.Чичко. В этой конструкции отдельно стоящие колонны вокруг резервуара поддерживаютэкваториальныйпояс корпуса. Вертикальные усилия, которые возникают в пустом резервуаре от избыточного давления, уравниваются весом колонн

икольцевого фундамента. Днище такого резервуара не сферическое, а плоское.

Каплевидные резервуары не получили широкого распространения из-за высокой трудоемкостиихизготовленияимонтажа из отдельных стальных листов различной кривизны.

222

Горизонтальный резервуар объемом 50, 76 и 100 м3 с цилиндрическими днищами предложил Е.Н.Лессиг (рис. 2.136). Цилиндрические днища имеют кривизну только в одной плоскости. Такой резервуар может работатьподизбыточнымдавлением до 15МПа.

Горизонтальный резервуар с плоским и коническим днищами объемом до 75 м3 может работать под внутренним избыточным давлением до 0,004МПа и вакуумом 980Па.

Область применения горизонтальныхрезервуаровограниченатем,чтоонизанимаютбольшие площади, велика в таких резервуарах площадь зеркала продукта. Такие резервуары могутбытьиспользованынамалых распределительных нефтебазах и автозаправочных станциях.

Рис. 2.135. Каплевидный резервуар с экваториальной опорой

Рис. 2.136. Горизонтальный резервуар с цилиндрическими днищами

223

Всеконструкциивертикальныхцилиндрическихрезервуаровимеют три основных элемента: плоское днище, вертикальную цилиндрическую оболочку и покрытие.

Плоское днище изготавливают на заводах металлоконструкций в виде полотнища, свернутого в рулон, а монтаж его сводится к разворачиванию рулона. При избыточном давлении до 2000Па днище начинает деформироваться, стремясь принять сферическую форму. Если его закрепить по периметру, то давление можно повысить до 7МПа.

Покрытие резервуаров может работать нормально под избыточным давлением 2000Па. При дальнейшем повышении давления покрытие деформируется. Чтобы резервуар мог работать под избыточным давлением до 7,0МПа без потерь от малых «дыханий», разработаны различные конструкции покрытия.

Торосферическая кровля типа «Гибрид» плавно сопряжена с корпусом благодаря образованию торовой вставки двоякой кривизны. Монтаж кровли проводят отдельными лепестками, включающими торовую вставку. Резервуар с такой кровлей может работать под избыточным давлением 0,025МПа.

Сфероцилиндрическая кровля (рис. 2.137) состоит из центрального круга и цилиндрических лепестков, которые очерчены двумя сопряженными радиусами, плавно переходящими к корпусу. Все соединения выполнены внахлестку. Монтаж кровли проводят отдельными лепестками. Резервуар с такой кровлей может работать под избыточным давлением 0,02МПа. Резервуар объемом 2000 м3 имеет диаметр 15 200 мм, высоту 9100 мм, высоту сфероцилиндрической кровли 2951мм, большой радиус кривизны 15200мм, малый радиус кривизны 1535мм. Сопряжение кровли и корпуса происходит в виде пересечения двух цилинтров. Резервуар с такой кровлей работает под избыточным давлением до 0,025МПа.

Все элементы резервуара — днище, цилиндрическую стенку и цилиндрическую кровлю — изготавливают в виде полотнищ на заводе металлоконструкций и доставляют на монтажную площадку в рулонах. Монтаж резервуара сводится к разворачиванию рулона днища, а затем одновременному разворачиванию рулонов вертикальной цилиндрической стенки и цилиндрической кровли. При хорошей подготовке монтаж резервуара объемом до 1000м3 может быть выполнен за один световой день.

Это единственная конструкция вертикального цилиндрического резервуара, в которой все элементы (днище, корпус и покрытие) можно доставлять на монтажную площадку из полотнищ, свернутых в рулон.

224

Рис. 2.137. Вертикальный резервуар со сфероцилиндрической кровлей

2.6. Трубопроводные системы и арматура

2.6.1. Общие сведения о трубопроводах

Промышленные трубопроводы, прокладываемые по заводским и межзаводским территориям, предназначены для транспортирования жидких и газообразных углеводородов, а также водяного пара, воздуха, доменного, коксового, природного и других газов и их смесей. Трубопроводы соединяют между собой агрегаты единого технологического цикла, расположенные в разных цехах, а также объединяют трубопроводную сеть предприятия в замкнутые системы.

Как правило, промышленные трубопроводы на заводских территориях прокладываются надземно. Это экономично, удобно при эксплуатации и ремонте, позволяет прокладывать дополнительные трубопроводы без выполнения существенной реконструкции.

Многие промышленные трубопроводы в зависимости от их назначения, наличия и типа футеровки имеют повышенную температуру стенки, доходящую до 150°С, а в некоторых случаях — до 200°С и более. В связи с особыми условиями эксплуатации промышленных трубопроводов при их проектировании необходимо учитывать:

—возможность образования загазованной зоны (из-за неплотностей конструкций), представляющей опасность, особенно при прокладке газопроводов внутри помещений;

—корродирующее воздействие как наружной, так и внутренней сред, особенно при наличии в них серы и других агрессивных примесей;

225

—абразивное воздействие потока взвешенных в газе частиц;

—влияние на сооружение температурного режима (как технологического, так и атмосферного).

Трубопроводы совместно с опорами, оборудованием, устройствами для их обслуживания, лестницами, площадками составляют так называемую трубопроводную систему. Применяемые в строительстве трубопроводные системы можно разделить на две группы: системы, состоящие из большого числа трубопроводов малых диаметров, для прокладки которых требуется устройство специальных пролетных строений — система эстакадной прокладки; системы, имеющие в своем составе трубопроводы больших диаметров, жесткость которых используется при работе на изгибсистема балочной прокладки.

При эстакадной прокладке система трубопроводов укладывается на специальные несущие пролетные строения, которые представляют собой простые инженерные сооружения (рис. 2.138). Такие системы получили широкое распространение на предприятиях химической, энергетической, нефтяной и других отраслей промышленности, где они включают в себя большое количество труб разных диаметров

(от 50...100мм до 2...3м).

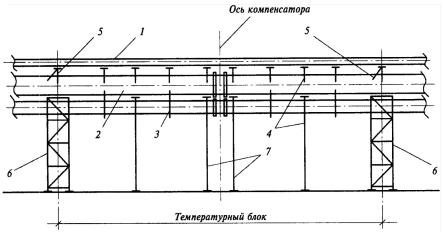

Рис. 2.138. Трубопроводная система эстакадной прокладки:

1 — пролетные строения; 2 — неподвижная опора системы; 3 — промежуточные опоры

Пролетные строения — эстакады выполняют, как правило, в виде пространственныхстержневыхконструкций,габаритыкоторыхзависят от поперечного сечения трубопроводной системы. Балочная прокладка значительно экономичнее, так как трубопровод большого диаметра одновременно используется как несущая конструкция, на которую опираются все сопутствующие трубопроводы. В этом случае несущие и технологические функции ведущего трубопровода совмещаются, превращая раздельные конструкции в единый блок (рис. 2.139).

226

Рис. 2.139. Трубопроводная система балочной прокладки:

1 — сопутствующие трубопроводы; 2 — трубопровод верхнего яруса; 3 — подвеска; 4 — плоские опоры; 5 — неподвижная опора верхнего яруса; 6 — неподвижная опора системы; 7 — опоры у компенсаторов

2.6.2. Компоновка трубопроводных систем

Компоновкатрубопроводныхсистемосуществляетсявсоответствии с генеральным планом конкретного предприятия, при этом должны учитываться следующие требования: оптимальная протяженность трубопроводных систем; все трубопроводы, включая теплосиловые, а также прочие сети проводят единым компактным коридором; выбранный план трассы не препятствует дальнейшему ее расширению; принятая схема трубопроводной системы обеспечивает передачу минимальных усилий на опоры и примыкающее оборудование; устанавливаемое оборудование и конструкции трубопроводных систем позволяют увеличить объем обслуживающих агрегатов и интенсификацию технологических процессов; технологической схемой трубопроводных систем предусматривается возможность отключения отдельных агрегатов при нормальной работе остальных.

Основной вопрос при компоновке трубопроводных систем — выбор типа и схемы расстановки опор, которые обеспечивают устойчивость и неизменяемость всей системы. Типы опор бывают разными и зависят от многих конструктивных и компоновочных факторов. Классификация опор дана в табл. 2.2, где условно учитываются лишь основные линейные связи, накладываемые опорой на трубопровод одной в вертикальной и двух в горизонтальной плоскостях. На рис. 2.140 показаны типы опор, соответствующие этой классификации.

227

Таблица 2.2 — Классификация опор трубопроводов

|

|

Классифицируемый |

|

|

|

|

признак |

|

|

Конструктивная |

Расчетная |

|

|

|

по |

по распо- |

Характер работы |

||

схема |

схема |

конструк- |

ложению |

|

|

|

в темпера- |

|

|

|

|

тивному |

турном |

|

|

|

решению |

|

|

|

|

блоке |

|

|

|

|

а)МаятниПромежу- |

Опора восприни- |

|

|

|

ковые |

точные |

мает только верти- |

|

|

б) Под- |

|

кальную нагрузку, |

|

|

вески |

|

допуская перемеще- |

|

|

|

|

ния трубопроводов |

|

|

|

|

в горизонтальной |

|

|

|

|

плоскости |

|

|

Плоские |

Промежу- |

При расчетной схе- |

|

|

|

точные |

ме по типу «а» опора |

|

|

|

|

воспринимаетверти- |

|

|

|

|

кальную и горизон- |

|

|

|

|

тальную нагрузки в |

|

|

|

|

своей плоскости, до- |

|

|

|

|

пускаясвободныепе- |

|

|

|

|

ремещениятрубопро- |

|

|

|

|

вода вдоль оси трас- |

|

|

|

|

сы. При расчетной |

|

|

|

|

схеме по типу «б» |

|

|

|

|

опорадополнительно |

|

|

|

|

воспринимает уси- |

|

|

|

|

лия, возникающие |

|

|

|

|

из-за изгиба опоры |

|

|

|

|

в направлении оси |

|

|

|

|

трассы |

|

|

Прост- |

Концевые |

Опора воспринима- |

|

|

ранст- |

|

ет вертикальную на- |

|

|

венные |

|

грузку и все нагруз- |

|

|

|

|

ки в горизонтальной |

|

|

|

|

плоскости; переме- |

|

|

|

|

щенийтрубопровода |

|

|

|

|

не допускает |

|

|

Прост- |

Промежу- |

Опора воспринима- |

|

|

ранст- |

точные |

ет вертикальную на- |

|

|

венные |

|

грузкуивсенагрузки |

|

|

|

|

в горизонтальной |

|

|

|

|

плоскости, допу- |

|

|

|

|

скает перемещения |

|

|

|

|

трубопровода от- |

|

|

|

|

носительно опоры в |

|

|

|

|

горизонтальнойпло- |

|

|

|

|

скости.Применяется |

|

|

|

|

при скользящих и |

|

|

|

|

катковых опорных |

|

|

|

|

частях |

Примечание. Все связи в расчетных схемах являются упругоподатливыми.

228

Рис. 2.140. Типы опор трубопроводов:

1 — трубопровод; 2 — трехсвязная опора с ограниченной реакцией; 3 — трехсвязная концевая опора; 4 — двухсвязная шарнирная опора; 5 — двухсвязная защемленная опора; 6 — двухсвязная опора с ограниченной реакцией

Наиболее экономичная в большинстве случаев балочная прокладка предполагает, как отмечалось, использование изгибной жесткости трубопровода максимального диаметра из всего пучка труб. Этот трубопровод обычно именуется ведущим. Возможность осуществления балочной прокладки определяется следующими условиями: в поперечном сечении пучка труб должна быть труба, способная самостоятельно воспринимать усилия в пролете между опорами; сопутствующие трубы должны быть расположены так, чтобы можно было прикрепить их к основной трубе; генеральный план и подземные коммуникации должны позволять установку опор на расстоянии, определяемом несущей способностью ведущей трубы.

Одной из главных задач рационального конструктивного решения трубопроводной системы при балочной прокладке является выбор конфигурации трассы в плане и пространстве. При этом трасса должна иметь наименьшую длину, а напряжения в трубопроводе и усилия, передаваемые на опоры от внешних нагрузок и от температурных перемещений,должныбытьминимальными.Врациональноспроектированной системе усилия, передаваемые трубопроводом на оборудование, не должны превосходить значений, определяемых его техническими данными, а усилия, передаваемые на фундаменты опор, значений, обеспечивающих возможность их выполнения.

Напряжения и усилия, вызванные внешними нагрузками, эффективно регламентируются путем рационально сконструированных и расставленных опор. Усилия от температурных воздействий в значительной степени определяются возможностью системы сопротивляться температурным деформациям. Такая возможность характеризуется степенью жесткости системы. Поэтому один из способов уменьшения усилий и температурных деформаций — создание схемы, состоящей из

229

отдельных участков трубопровода разных направлений и имеющей малую жесткость. Такие системы могут полностью или в большей степени компенсировать температурные удлинения, не передавая при этом значительных усилий на опоры. Однако при проектировании трасс большой протяженности, насыщенных технологическим оборудованием, создать полностью самокомпенсирующуюся схему сложно. В большинстве случаев этому препятствуют условия генерального плана, что имеет особое значение при прокладке трасс по заводским территориям, и дополнительные затраты, связанные с увеличением длины трассы.

Если невозможно создать схемы, имеющие низкую жесткость и компенсирующие температурные удлинения, то одним из способов уменьшения усилий может быть искусственное понижение жесткости систем введениемгибкихилиподвижныхсоединенийотдельныхучастковтрубопровода. Такими соединениями служат компенсаторы – устройства, снижающие общуюжесткость системыи воспринимающие еедеформации вследствие изменения своей длины или за счет поворота. В некоторых случаях в самокомпенсирующих системах дополнительно следует устанавливать компенсаторы для уменьшения усилий на опорах или в примыкающем оборудовании. В целом установка компенсаторов рекомендуется в следующих случаях:

—когда по условиям генерального плана невозможно скомпоновать систему с достаточно низким показателем жесткости;

—когда расчет системы на самокомпенсацию показал наличие чрезмерно больших усилий на опорах и напряжений в трубопроводе;

—если применение системы с компенсаторами эффективно экономически;

—при реконструкции или изменении схемы действующих систем.

Взависимости от выбранной схемы, а также от количества компенсаторов и мест их установки трубопроводные системы могут обладать разнойжесткостью.Постепенижесткостиихможноклассифицировать следующим образом.

Гибкие системы с весьма низкой жесткостью, способные самостоятельно полностью компенсировать температурные удлинения в результате изгиба и поворота. Температурные напряжения здесь могут быть уменьшены только рациональной расстановкой опор, уменьшением их жесткости, сокращением ограничений на концевых и промежуточных опорах. Такие системы не требуют дополнительного снижения жесткости путем установки компенсаторов.

Шарнирные системы, в которых уменьшение температурных напряжений достигается установкой компенсаторов, работающих на изгиб.

230