- •1. Основы процесса

- •2. Аппаратурное оформление очистки

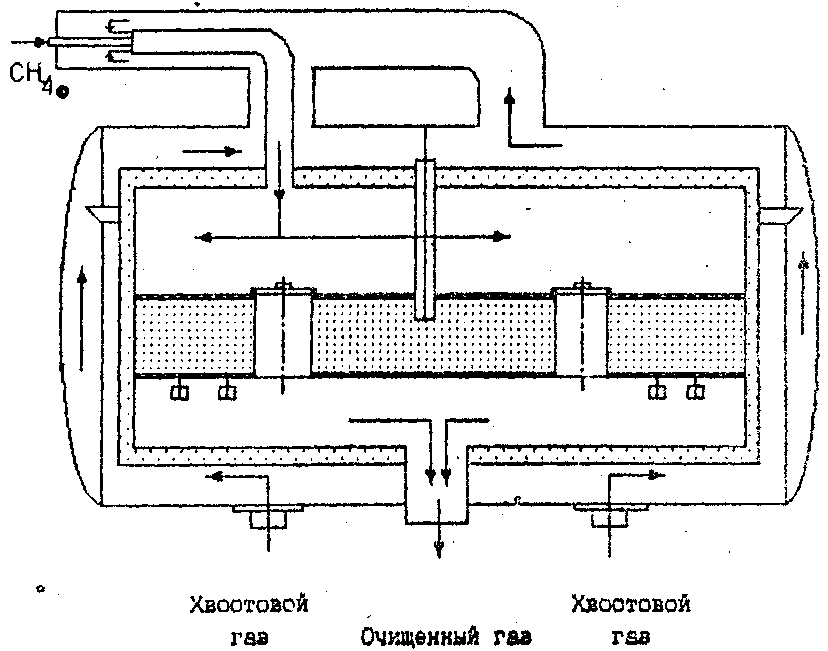

- •Рио.1. Схема реактора каталитической очистки

- •3. Расчет реактора

- •3.1. Физико-химические основы процесса очистки.

- •3.2. Метод решения.

- •3.3. Исходные данные.

- •3.4. Расчет

- •3.4.1. Расчет объема катализатора

- •3.4.2. Материальный баланс каталитического реактора.

- •Использованная литература:

РАСЧЕТ КАТАЛИТИЧЕСКОГО РЕАКТОРА ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ В ПРОИЗВОДСТВЕ АЗОТНОЙ КИСЛОТЫ ПОД ДАВЛЕНИЕМ

Загрязнение атмосферы оксидамИ азота (NO)х от производств paзличных отраслей промышленности представлено следующим образом (%): тепловые электростанции - 72,5; автотранспорт - 17,3; черная металлургия - 6,1; промышленность строительных материалов - 1,8; химическая промышленность - 1,7 ; нефтеперерабатывающая - 0,6.

Непрерывный рост производства азотной кислоты тесно связан с повышением объема отходящих газов, а, следовательно, с увеличением количества выбрасываемых в атмосферу оксидов азота, которые чрезвычайно опасны для любых живых организмов. Оксиды азота вызывают раздражение слизистой оболочки дыхательных путей, ухудшение снабжения кислородом и другие нежелательные последствия, в том числе, связанные с воздействием на нервную систему человека. Понятно, почему при проведении патентных исследований по процессам чистки; газов особое внимание уделяется очистке отходящих газов именно от оксидов азота и оксидов серы.

Отходящие газы производства азотной кислоты содержат после абсорбционных колонн от 0,05 до 0,2 % об. оксидов азота, которые по санитарным требованиям без дополнительной очистки запрещено выбрасывать в атмосферу.

Одним из направлений снижения концентрации оксидов азота в отходящих газах является каталитическое восстановление оксидов азота горючими газами: водородом, природным газом, оксидом углерода, аммиаком. Условия проведения процесса и тип используемого катализатора определяются видом применяемого газа.

Теперь рассмотрим подробнее процесс каталитического окисления нитрозных газов.

1. Основы процесса

Процесс основан на сжигании оксидов азота на катализаторе с помощью горючих газов. В отличие от других способов счистки в данном случае оксиды азота не улавливаются, а разрушаются, восстанавливаются до элементарного азота. Себестоимость этого способа очистки зависит от стоимости катализатора и газа-восстановителя, механической прочности катализатора, а также сочетания узла каталитически очистки выхлопных газов с аппаратурой основного производства и аппаратурного оформления самого узла каталитической очистки. В качестве катализаторов наиболее широкое распространение получили металлы платиновой группы и некоторые оксиды, включая природные минералы, представляющие собой сложную комбинацию различных оксидов.

В результате исследований установлено, что наиболее подходящим катализатором является таблетированный оксид алюминия, содержащий 2% мас. палладия (катализатор АПК-2). Опытно-промышленные испытания показали возможность полной очистки отходящих газов от оксидов азота при объемной скорости 8000 - 16000 ч-1, соотношения метана к кислороду 0,65 - 0,7 и температуре процесса 750 °С. Температура инициирования реакции на данном катализаторе при применении природного газа составляет 400 °С.

Увеличение скорости реакции затруднено из-за отсутствия гибкого регулирования температуры на входе в реактор. Единственной, возможностью увеличения скорости реакции остается повышение концентрации метана. Это приводит как к отложению сажи на катализаторе, так и увеличение содержания оксида углерода и непрореагировавшего метана в очищенных газах. Для достижения остаточной концентрации оксидов азота 0,002-0,008 % об. в процессе восстановления поддерживают 10%-ный избыток природного газа против стехиометрии. В качестве второго слоя в каталитической системе используют оксид алюминия, что позволяет снизить расход палладия. Срок службы катализатора АПК-2 составляет 3 года; потери палладия - 2-5% в год. В течение этого времени содержание оксидов азота в очищенном газе повышается от 0,002-0,003 до 0,008-0,01%, NOx при начальном содержании их в очищенном газе порядка 0,1%.

2. Аппаратурное оформление очистки

Принципиальная схема каталитической очистки включает в себя камеру подготовки газа (камера сгорания), камеру смешения и реактор.

Конструктивно аппараты на установках каталитической очистки отходящих газов могут использоваться в вертикальном или горизонтальном исполнении.

Для примера рассмотрим реактор каталитической очистки, используемый в агрегатах АК-72.

Хвостовые нитрозные газы (рис. 1) входят снизу при температуре 400-520 °С и обдувают корпус реактора. Чтобы исключить локальный прогрев корпуса, внутреннюю корзину футеруют слоем каолиновой ваты толщиной 70-100 мм. После обдува корпуса хвостовые газы выходят из аппарата и поступают в обдуваемую этими газами трубу Вентури на смешение с метаном.

Рио.1. Схема реактора каталитической очистки

3. Расчет реактора

3.1. Физико-химические основы процесса очистки.

Процесс каталитической очистки хвостовых нитрозных газов можно отразить двумя основными суммарными реакциями:

![]()

![]()

В адиабатических условиях в реакторе с неподвижным слоем катализатора процесс может быть описан системой уравнений:

![]()

![]()

![]()

![]()

где V - объемный расход газа; С - концентрация соответствующего компонента; F - площадь проходного сечения реактора; W - скорость соответствующей химической реакции; Ср - теплоемкость газовой смеси; ΔH - тепловой эффект химической реакции; l - высота слоя контактной массы.

Скорости реакций (1) и (2) выражают в виде зависимостей:

![]()

![]()

Результаты исследований показали, что k01=2,47·105; k02=1,63·109; E1=11,8 кДж/моль; E2=78,88 кДж/моль; ΔН1=800 кДж; ΔН2=956 кДж; Ср=31,2 кДж/(моль·К); i=1,3 ; m=n=j=1,0.

Тогда уравнения математической модели процесса можно записать следующим образом:

![]()

![]()

![]()

![]()