Курсовая работа Счетчики расхода жидкости и газа, вариант-14 / Мониторинг_курсовая

.docМОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНЖЕНЕРНОЙ ЭКОЛОГИИ

Кафедра «Мониторинг и автоматические системы контроля»

Курсовая работа по экологическому мониторингу

на тему:

«Счетчики расхода жидкости и газа»

вариант-14

Выполнил: ?????

Группа: ?????

Преподаватели: Куприн Е.Г.

Москва, 2004

Счетчики для измерения количества жидкости по принципу действия делятся на объемные, весовые и скоростные. Преимущественно применяют объемные и скоростные счетчики. Для измерения количества газа используют объемный метод.

ОБЪЕМНЫЕ СЧЕТЧИКИ ДЛЯ ЖИДКОСТЕЙ

Принцип действия объемных счетчиков основан на измерении объема жидкости, вытесняемой из измерительной камеры под действием разности давлений, и суммировании результатов этих измерений. Объемные счетчики в основном предназначены для измерения количества чистых жидкостей без механических примесей (бензина, масел, конденсата и т. п.). Основное преимущество объемных счетчиков — малая погрешность и сравнительно широкий диапазон измерений.

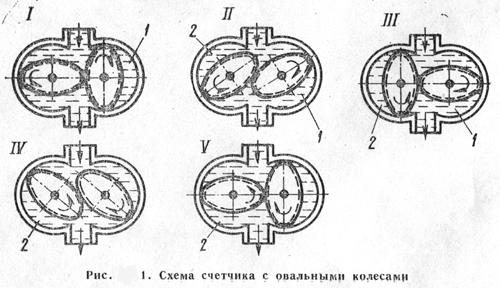

В основном применяют счетчики с овальными

зубчатыми колесами

(рис. 1).

Проходя

через счетчик, поток жидкости теряет

часть

своей энергии на вращение овальных

колес. В зависимости от

расположения колес относительно входа

потока жидкости каждое

из них является поочередно то ведущим,

то ведомым. При вращении овальных колес

периодически отсекается определенный

объем

жидкости, ограниченный овалом колеса

и стенкой измерительной

камеры. За один оборот колес отсекается

четыре определенных

объема жидкости, которые в сумме равны

свободному объему

измерительной камеры счетчика.

основном применяют счетчики с овальными

зубчатыми колесами

(рис. 1).

Проходя

через счетчик, поток жидкости теряет

часть

своей энергии на вращение овальных

колес. В зависимости от

расположения колес относительно входа

потока жидкости каждое

из них является поочередно то ведущим,

то ведомым. При вращении овальных колес

периодически отсекается определенный

объем

жидкости, ограниченный овалом колеса

и стенкой измерительной

камеры. За один оборот колес отсекается

четыре определенных

объема жидкости, которые в сумме равны

свободному объему

измерительной камеры счетчика.

Количество жидкости, прошедшей через счетчик, определяют по числу оборотов овальных колес. В положении I жидкость вращает правое колесо по часовой стрелке, а правое колесо вращает левое против часовой стрелки. В этом положении правое колесо отсекает определенный объем жидкости 1. В положении II левое колесо заканчивает отсекание нового объема жидкости 2, а правое выталкивает ранее отсеченный его объем жидкости 1 в выходной патрубок счетчика. В этом положении крутящий момент передается на оба колеса. В положении III ведущим является левое колесо, которое к этому времени уже отсекло объем 2. Оно вращает правое колесо по часовой стрелке. Дальнейшее вращение колес происходит аналогично (положения IV и V).

Для измерения объемов очень вязких жидкостей (мазут и др.) в счетчиках предусматривают паровую рубашку. Счетчики с овальными колесами выпускаются отечественной промышленностью для различных диаметров трубопроводов при рабочем давлении до 1,57 МПа. Потеря напора от установки счетчика составляет примерно 0,02 МПа. Погрешность показаний этих приборов ±0,5 %.

СКОРОСТНЫЕ СЧЕТЧИКИ ДЛЯ ЖИДКОСТЕЙ

Скоростные счетчики для измерения количества жидкостей работают по принципу измерения средней скорости движущегося потока. Объемный расход Q жидкости связан со средней скоростью движущегося потока соотношением

Q = vср·s (1)

где vср — средняя скорость движения вещества, м/с; s — площадь поперечного сечения потока, м2.

Количество жидкости, прошедшей через прибор, пропорционально частоте вращения лопастной турбинки, расположенной на пути потока. Считают, что частота вращения турбинки пропорциональна средней скорости потока: п = c· vср. Учитывая уравнение (1), получим

n = c·Q/s

где п — частота вращения турбинки; с — коэффициент пропорциональности, характеризующий механические и гидравлические свойства прибора.

Отсюда следует, что частота вращения турбинки также пропорциональна расходу жидкости. Однако при малых расходах эта зависимость не соблюдается из-за утечки жидкости через зазоры между лопастями турбинки и корпусом счетчика, а также из-за трения в опорах подвижной системы. Для уменьшения силы трения турбинку и ее ось изготовляют из легких материалов. Частота вращения турбинки счетчика заметно зависит от характера протекающего потока. Для успокоения потока перед турбинкой со стороны входа жидкости устанавливают струевыпрямитель; участки трубопровода до счетчика и после него делают прямыми.

По форме турбинки скоростные счетчики разделяются на две группы: с винтовой и крыльчатой турбинкой.

Винтовые турбинки располагают параллельно измеряемому потоку, крыльчатые — перпендикулярно ему.

Частота вращения винтовой турбинки пропорциональна средней скорости потока жидкости и обратно пропорцональна шагу лопастей п = kvcp/l или п = kQ/(ls), где k —постоянная прибора; l — шаг лопастей турбинки, м.

На рис. 2 показан скоростной счетчик с винтовой турбинкой, закрепленной на горизонтальной оси. В корпусе 1 с фланцами для присоединения к трубопроводу установлена турбинка 2 с лопастями, изогнутыми по винтовой линии. Турбинку изготовляют из пластмассы (при температуре измеряемой жидкости до 30 °С) или из латуни (при более высоких температурах жидкости). Ось и тело турбинки выполняют полыми для уменьшения силы тяжести и давления на цапфы. На оси турбинки перед задним подшипником 3, закрепленным на крестовине 4, насажена червячная пара, передающая вращение редуктору 5. От механизма движение передается осью, проходящей через сальник 6, счетному механизму 7. Счетный механизм герметически изолирован от корпуса прибора.

П еред

турбинкой со стороны входа жидкости

установлен струевыпрямитель,

состоящий из нескольких радиально

закреп

ленных прямых пластин. Конец одной из

пластин струевыпрямителя поворачивается

вокруг вертикальной оси, образуя лопасть

5,

служащую

для регулирования счетчика через

рычажный привод.

еред

турбинкой со стороны входа жидкости

установлен струевыпрямитель,

состоящий из нескольких радиально

закреп

ленных прямых пластин. Конец одной из

пластин струевыпрямителя поворачивается

вокруг вертикальной оси, образуя лопасть

5,

служащую

для регулирования счетчика через

рычажный привод.

Для каждого счетчика существует определенный минимальный расход, ниже которого точность измерения становится весьма низкой. Точная работа счетчика возможна в том случае, когда распределение скоростей по сечению потока соответствует градуировочному распределению. Наличие местных сопротивлений (вентилей, колен, задвижек) вблизи прибора вызывает появление дополнительных погрешностей; поэтому при установке прибора необходимо предусматривать перед ним прямой участок трубопровода длиной (8—10) D, а после него — длиной не менее 5D (где D — внутренний диаметр трубопровода).

В зависимости от способа подвода жидкости к турбинке счетчики с крыльчатой турбинкой подразделяются на одноструйные (рис. 3, а) и многоструйные (рис. 3, б). В обоих случаях жидкость подводится тангенциально к лопастям турбинки.

Счетчики с крыльчатой турбинкой устанавливают на горизонтальных участках трубопроводов. Из-за недостаточно развитой поверхности струевыирямителя перед счетчиком и за ним должны быть прямые участки трубы длиной соответственно 30D и 15D. Калибр счетчика может быть меньше диаметра трубопровода. В этом случае счетчики устанавливают с коническим переходом. Скоростные счетчики рассчитаны на рабочее давление жидкости до 0,98 МПа и температуру до 40 °С. Погрешность счетчиков в зависимости от расхода ±2—5 %.

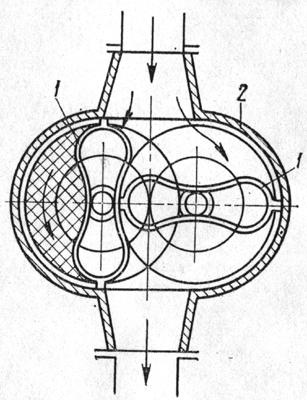

СЧЕТЧИКИ КОЛИЧЕСТВА ГАЗОВ

Из счетчиков для газов наиболее распространены ротационные счетчики (рис. 4). Они предназначены для измерения больших количеств газа. Счетчик состоит из кожуха 2, внутри которого вращаются на параллельных горизонтальных валах роторы 1. Валы роторов связаны зубчатыми колесами, находящимися вне кожуха. От одного из валов вращение передается счетному механизму. Шарико- или роликоподшипники валов; а также зубчатые колеса находятся в масляных ваннах и заключены в картеры. Тонкий валик, соединяющий вал ротора со счетным механизмом, проходит через сальник в стенке картера. Зазор между роторами и кожухом очень мал (порядка 0,12 мм).

В положении, изображенном на схеме, правый

ротор не вращается под действием газа

(давление на обе стороны ротора одинаково).

На верхнюю часть левого ротора действует

газ с более высоким давлением, чем на

нижнюю; левый ротор поворачивается,

увлекая за собой правый. Когда правый

ротор стоит вертикально (а левый -

горизонтально), то он поворачивает

левый. За один оборот обоих роторов

газа, прошедшего через прибор, равен

объему измерительной камеры счетчика.

положении, изображенном на схеме, правый

ротор не вращается под действием газа

(давление на обе стороны ротора одинаково).

На верхнюю часть левого ротора действует

газ с более высоким давлением, чем на

нижнюю; левый ротор поворачивается,

увлекая за собой правый. Когда правый

ротор стоит вертикально (а левый -

горизонтально), то он поворачивает

левый. За один оборот обоих роторов

газа, прошедшего через прибор, равен

объему измерительной камеры счетчика.

Перепад давлений газа в счетчике контролируется дифференциальным манометром.

Ротационные счетчики применяют для измерения расхода газа от 40 до 10000 м3/ч. Погрешность измерений составляет ±2÷3%. Счетчик допускает кратковременную перегрузку до 30%.

Рис. 4 Принципиальная схема ротационного счетчика.

Некоторые особенности наиболее распространенных методов измерений.

Перепад давления ΔР, образующийся в комбинированной напорной трубке, равен динамическому напору. Скорость, соответствующая этому перепаду определяется:

![]()

kT - коэффициент трубки

В настоящее время наиболее распространенным методом в промышленности является измерение расхода с помощью сужающих устройств.

Взаимосвязь между объемным Qo и массовым Qм расходом и перепадом давления ΔР на сужающем устройстве определяется:

![]()

![]()

где Fo - площадь отверстия сужающего устройства, м3; ρ - плотность, кг/м3; α - коэффициент расхода; ε - поправочный множитель на расширение измеряемой среды

Коэффициент расхода α зависит от относительной площади (модуля) сужающего устройства m и числа Re. При Re>Reгр слабо зависит от Re и в основном определяется значением m. Действительный коэффициент расхода α определяется через исходный αн по формуле (для промышленных расходомеров):

![]()

где kш - поправочный множитель на шероховатость трубопровода; kП - поправочный множитель на притупление входной кромки диафрагмы (для сопл kП =0)

При использовании этого метода измерения часто имеют место погрешности, вызванные несоответствием расчетных и действительных значений параметров в уравнениях расхода. Например, при отклонении температуры среды t от расчетной tp, изменяется плотность сухого газа, новое значение плотности ρ определяется через плотность ρн при н.у. по формуле:

![]()

где p, T - действительные давление и температура среды; pн, Tн - параметры среды при н.у.; k - коэффициент сжимаемой среды

Для жидкости плотность ρ при температуре t может вычисляться по формуле:

![]()

где ρp - плотность жидкости при расчетной температуре tp; β - средний коэффициент объемного теплового расширения жидкости в интервале температур от tp до t;

Средняя квадратическая относительная погрешность измерения расхода показывающий дифманометром определяется по формуле:

![]()

Электромагнитные расходомеры применимы для измерения расхода электропроводящих сред. Поэтому они не могут быть использованы для измерения расхода газов, нефтепродуктов, масел и других нефтепроводящих сред. Конструкция измерительного преобразователя расходомера практически не изменяет форму и сечение трубопровода и поэтому может широко использоваться для измерения загрязненных жидкостей и пульп. Это один из немногих методов, позволяющих измерять расходы жидких металлов.

Ультразвуковые расходомеры позволяют измерять расход без непосредственного контакта с измеряемой средой. Этот метод пока применяется только для измерения расхода жидкостей. Схема ультразвукового расходомера достаточно сложна. Поэтому они пока не нашли широкого применения в промышленности.

Некоторое распространение получили тепловые расходомеры (калориметрические, термоанемометрические), работа которых основана на зависимости теплообмена между нагреваемым элементом и потоком от скорости (расхода) измеряемой среды.

Список использованной литературы

-

Кулаков М.В. Технологические измерения и приборы для химических производств: Учебник для вузов по специальности «Автоматизация и комплексная механизация химико-технологических процессов». – 3-е изд., перераб. и доп. – М.: Машиностроение, 1983.-424с., ил.

-

Кузнецов М.Д., Чистяков В.С. "Сборник задач и вопросов по теплотехническим измерениям и приборам" - Москва.: Энергия, 1978.-216с., ил.