- •1. Цель работы

- •4.2.Разработка средств технологического обеспечения способа литья

- •4.2.1. Конструирование модели

- •4.2.1.1. Разработка чертежа отливки

- •4.2.1.2. Уточнение требований к технологичности конструкции отливки

- •4.2.1.2.1.Выбор величины формовочных уклонов

- •4.2.1.2.2.Выбор величины галтелей

- •4.2.1.3. Конструирование стержней и стержневых ящиков.

- •4.2.1.4. Разработка чертежа модели

- •4.2.2. Расчет элементов литниковой системы

- •4.2.3.Разработка эскиза формы в сборе

- •4.3. Разработка технологического маршрута изготовления отливки

- •5. Исходные данные

- •6. Справочная информация

- •6.1.Основные понятия

- •6.2. Справочные таблицы

- •7. Контрольные вопросы

- •Библиографический список

Министерство образования Российской Федерации

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНЖЕНЕРНОЙ ЭКОЛОГИИ

Кафедра «Технология машиностроения и материаловедение»

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И ОТЛИВОК

Методические указания

1. Цель работы

1. Самостоятельное изучение студентами раздела курса МиОМ "Основы литейного производства".

2. Приобретение практических навыков в разработке технологического обеспечения способа литья в разовую песчаную форму.

2. РЕШАЕМЫЕ ЗАДАЧИ

1. Для конкретной детали разработать методы и средства технологического обеспечения способа литья в разовую песчаную форму.

2.Привить студентам навыки самостоятельной работы с нормативно-справочной литературой.

З.СРЕДСТВА ДЛЯ ПРОВЕДЕНИЯ РАБОТЫ

1.Методические указания.

2. Исходные данные в виде чертежа детали с указанием требований к ее точности и технологичности.

3. Нормативно-справочные данные.

4. Бланк отчета.

4.ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

4.1. Анализ конструкции детали и выбор положения

отливки в литейной форме

Анализируя конструкцию детали, нужно четко представить ее пространственную конфигурацию, геометрическую форму, наличие плавных переходов и радиусов закруглений между различными сечениями, конструктивные уклоны на поверхностях, отверстия, внутренние полости и т.д.

При анализе конструкции детали выбирают положение отливки в форме с учетом того, что металл в нижней части отливки получается более плотным, чем в верхней. Вверху при заливке металлом скапливаются шлак и газы. Поэтому наиболее ответственные поверхности отливок, которые в дальнейшем подвергаются механической обработке, следует располагать в нижней части формы или вертикально. Дефекты, имеющиеся в нижней части отливки, обычно удаляются при механической обработке.

Необходимо обеспечить кратчайший путь прохождения металла от литниковой чаши к отливке.

В зависимости от сложности конфигурации детали выбирается количество разъемов формы и. соответственно, модели. Отливки простой конфигурации можно получить по неразъемной модели.

При выборе разъема формы и модели необходимо:

- число разъемов делать наименьшим, а поверхности разъемов плоскими для обеспечения удобства сборки формы;

- обеспечить беспрепятственное удаление модели из формы:

- обрабатываемые поверхности располагать в одной (желательно нижней) полуформе для получения плотной и однородной поверхности:

- более высокую часть модели располагать в нижней полуформе. стержни при сборке устанавливать в нижнюю полуформу. Разъем модели условно обозначают буквами РМ. а разъем литейной формы обозначают РФ. Верх и низ модели в форме обозначают буквами В и Н. Если разъем модели и формы совпадают, то применяют обозначение МФ.

4.2.Разработка средств технологического обеспечения способа литья

4.2.1. Конструирование модели

4.2.1.1. Разработка чертежа отливки

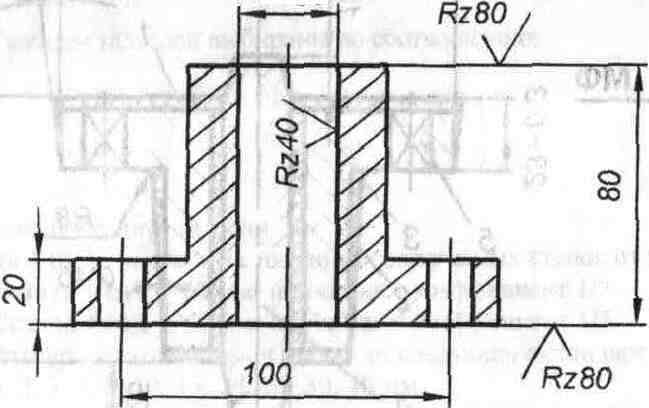

Конструирование модели начинается с разработки чертежа отливки. Для лучшего усвоения и наглядности материал излагается далее применительно к конкретной детали - фланцу. На чертеже детали (рис. 1). которая путем механической обработки будет получена из литой заготовки- наносят все технологические указания, которые в дальнейшем необходимы для изготовления модели. Все размеры детали увеличивают пропорционально величине усадки сплава, из которого будет изготовлена отливка (табл.1). На поверхности детали. подвергаемой механической обработке, на чертеже наносят знак механической обработки. На эти поверхности назначают притек 1 на механическую обработку (рис.2). На все размеры отливок, в том числе и на те размеры, которые относятся к поверхностям, не подвергающимся механической обработке, назначают допуски.

Величина припуска и допуска зависит от материала отливки, ее наибольшего габаритного размера, положения поверхности в форме при заливке (верх. низ. бок), класса точности отливки. Отливки I класса точности получают в условиях массового производства (машинная формовка по металлическим моделям). II класса точности - в условиях серийного производства (машинная формовка по моделям, изготовленным из алюминия). III класса точности - в условиях единичного производства (ручная формовка по деревянным моделям).

рис. 1 Чертеж фланца

Материал детали - серый чугун СЧ 15. тип производства - массовое

Величину припусков (в мм на сторону) и допусков выбирают по ГОСТ 2009-55 для стальных отливок (табл.2), по ГОСТ 1855-55 для отливок из чугуна (табл.3) и по нормалям для отливок из цветных сплавов (табл.4).

Рис. 2 Эскиз отливки

Величину припуска показывают на эскизе отливки тонкой линией. Если обрабатываемая поверхность является поверхностью вращения, то к номинальному размеру, указанному на чертеже детали. прибавляют(отнимают для внутренних) двойной припуск.

На механическую обработку литых отверстий принимают табличные припуски верха или низа. независимо от расположения отверстия.