- •К 40-ЛЕТИЮ ТЭЦ-21 ОАО МОСЭНЕРГО

- •Полимерные конструкционные материалы на ТЭЦ-21 ОАО Мосэнерго

- •Опыт эксплуатации детандер-генераторного агрегата на ТЭЦ-21 Мосэнерго

- •Совершенствование рабочих процессов в топках котлов ТЭЦ-21 на основе применения современных средств численного моделирования термогазодинамических процессов

- •У истоков света и тепла

- •ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ

- •Обследование и ремонт фундамента под турбоагрегат мощностью 300 МВт

- •О поправке к учету потерь теплоты с утечками сетевой воды

- •Совершенствование тепловых схем турбоустановок

- •Совершенствование теплозащиты энергетического оборудования ТЭС

- •Разработка технологии пусков котлов ПК-41 на скользящем давлении во всем тракте из различных тепловых состояний

- •ЭНЕРГОСИСТЕМЫ И ЭЛЕКТРИЧЕСКИЕ СЕТИ

- •Защита от однофазных замыканий на землю в сетях 6 кВ собственных нужд ТЭЦ с двумя режимами заземления нейтрали

- •О пересмотре требований ПУЭ по вопросам электробезопасности

- •О системах принудительного охлаждения токопроводов генераторного напряжения

- •Способ определения внутреннего сопротивления сети

- •Опыт создания информационно-вычислительных систем при модернизации традиционных информационных систем котло- и турбоагрегатов ТЭС

- •ЭНЕРГОХОЗЯЙСТВО ЗА РУБЕЖОМ

- •ХРОНИКА

- •“Охрана труда в энергетике-2003”

ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ

Разработка технологии пусков котлов ПК-41 на скользящем давлении во всем тракте из различных тепловых состояний

Чугреев А. А., èíæ., Шварц А. Л., доктор техн.наук, Гомболевский В. И., êàíä.òåõí. íàóê

ÂÒÈ

В настоящее время в связи со снижением за- |

льзящем давлении во всем пароводяном тракте |

грузки промышленных мощностей в ночное время |

была разработана и смонтирована на блоке ст. ¹ 6 |

характерен разуплотненный график энергопотреб- |

система экспериментального контроля испарите- |

ления, требующий повышения уровня эксплуата- |

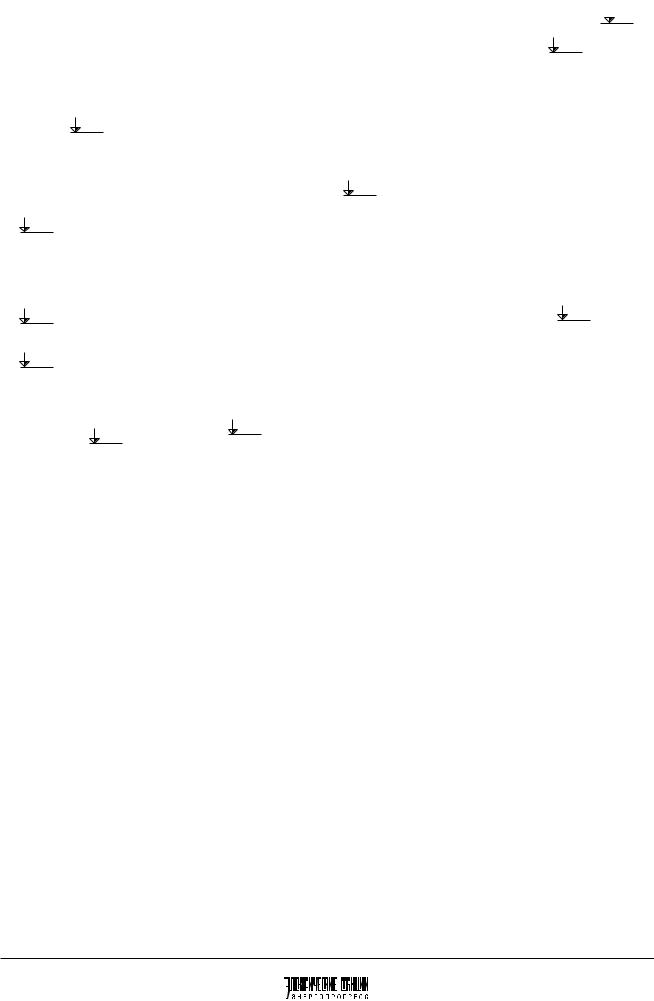

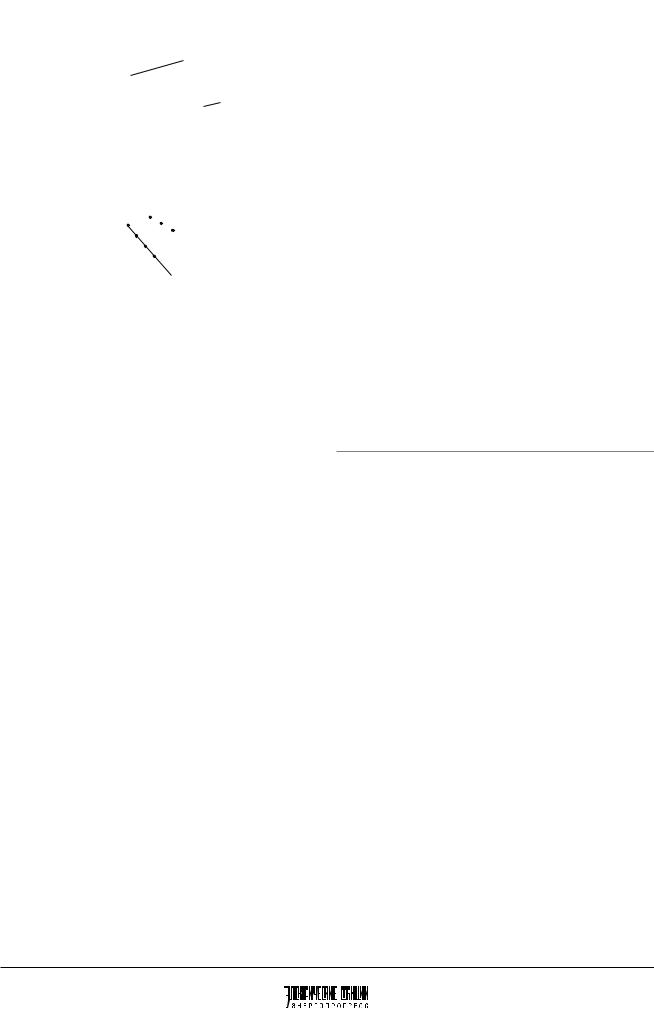

льного тракта котла (ðèñ. 1). Íà ðèñ. 1 номера труб |

ции блоков СКД в переменных режимах, в том чис- |

панелей экранов и ширм соответствуют местам |

ле при пусках из различных тепловых состояний. |

установки поверхностных термоэлектрических |

По стандартной технологии при любых пусках |

преобразователей и термовставок. |

перед подачей топлива клапаном Др-1, установ- |

Пароводяная смесь в раздающий коллектор па- |

ленным перед пусковым узлом, поднимают давле- |

нели заднего среднего экрана НРЧ подается из |

ние до сверхкритического во всей парогенерирую- |

вертикального коллектора, поэтому возможно воз- |

щей части тракта котла. Эта технология имеет из- |

никновение значительных гидравлических разве- |

вестные недостатки: в частности, после ночного |

рок между параллельными трубами экрана. По |

простоя по стандартной технологии блоки пуска- |

этой причине наиболее полно была оснащена |

ются с номинальным давлением в парогенерирую- |

именно эта панель: установлены у выходного кол- |

щей части пароводяного тракта. Но, так как за это |

лектора в необогреваемой зоне на десяти трубах |

время котел успевает охладиться и давление в нем |

поверхностные термоэлектрические преобразова- |

падает, перед началом растопки необходимо под- |

тели (термопары), а на трубах 9 и 65 на отметке |

нять давление в пароводяном тракте и подать хо- |

12,5 м врезаны две термовставки конструкции |

лодную питательную воду, тем самым, дополните- |

ÎÀÎ ÂÒÈ. |

льно захолодить котел. Наибольшее влияние эти |

Фронтовая панель НРЧ была оснащена четы- |

колебания температур оказывают на толстостен- |

рьмя поверхностными термоэлектрическими пре- |

ные элементы, термонапряженное состояние кото- |

образователями на трубах 1, 70, 135 è 140 и одной |

рых ухудшается из-за резких теплосмен, и, как |

термовставкой на трубе 70. Этот контроль необхо- |

следствие, уменьшаются их ресурс и надежность |

дим из-за более низких массовых скоростей, хотя |

работы котла в целом. |

в основном при пусках среда в НРЧ(фронт) нахо- |

Существенное технико-экономическое пре- |

дится в зоне до начала кипения. |

имущество по сравнению со стандартной имеет |

Также средствами измерения снабжена вторая |

новая технология пусков блоков СКД на скользя- |

по высоте топки радиационная поверхность – зад- |

щем давлении во всем пароводяном тракте котла. |

ние панели СРЧ. В данном случае вызывает опасе- |

Данная технология позволяет проводить пуски |

ния торцевой подвод среды. Для контроля каждая |

при любом стартовом давлении в тракте, включая |

панель оснащена тремя поверхностными термо- |

и низкие значения докритического давления, с по- |

электрическими преобразователями, установлен- |

следующим постепенным подъемом параметров |

ными над выходным коллектором вне зоны обо- |

рабочей среды до номинального уровня. Благодаря |

грева, а также одной термовставкой на средней |

этому сокращается время пуска и снижаются за- |

трубе 35 на отметке 22,35 м. |

траты топлива на него. |

В котлах ПК-41 до встроенного пускового узла |

На Конаковской ГРЭС были проведены работы |

расположены средние горизонтальные ширмы I |

по внедрению этой технологии на блоке 300 МВт с |

ступени (ðèñ. 2) с вертикальными коллекторами на |

котлами ПК-41. |

выходе из топочной камеры на отметке примерно |

С целью проверки надежности работы поверх- |

25 м. Температурный режим труб таких ширм при |

ностей нагрева, т.е. отсутствие теплогидравличе- |

пусках на скользящем давлении требует экспери- |

ских разверок в параллельно включенных трубах |

ментальной проверки, поэтому на трубах 2 è 14 |

и пульсаций температур, в условиях пусков на ско- |

первой, пятой и девятой ширм установлены повер- |

|

|

2003, ¹ 10 |

21 |

|

|

|

|

|

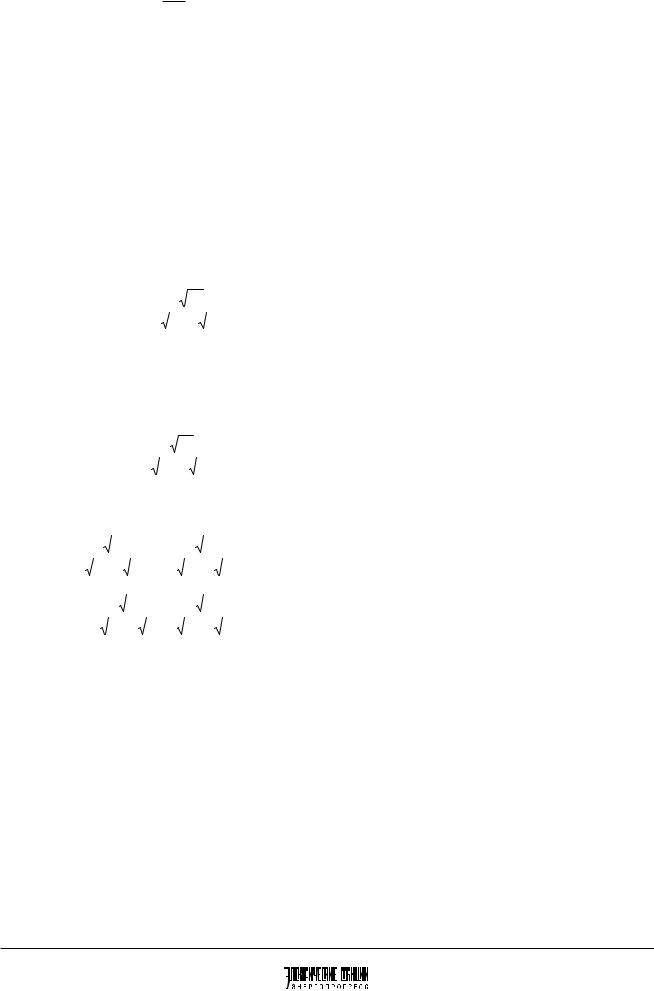

Ширмы I ступени крайние |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 øò. (n = 150 òð.) |

|

1 |

70 1 |

35 |

70 |

|

|

24520 |

|

|

|

|

|

|

|

|

|

|

|

|

К средним |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ширинам |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

I ступени |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22350 |

|

|

|

|

|

|

|

|

|

35 |

|

35 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

¹2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

¹1 |

¹3 |

¹4 ¹5 ¹6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

¹7 |

¹8 ¹9 |

|

|

|

|

|

|

|

|

|

|

25000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

От средних ширм I ступени |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

18000 |

|

|

|

Îò ÑÐ× (òûë) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

15320 |

|

1 |

70 |

135 140 |

|

|

|

1,9,17,25,33,41,49,57,65,70 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

К переходной |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

çîíå |

|

|

|

|

|

|

ÍÐ× |

|

ÍÐ× |

ÍÐ× |

|

ÍÐ× |

|

ÍÐ× |

|

|

|

|

|

|

|

(фронт) |

|

(áîê) |

(áîê) |

|

(òûë) |

|

(òûë) |

|

|

|

|

|

|

|

|

|

|

|

|

êðàé |

|

средняя |

|

|

||

12500 |

|

|

|

|

|

|

|

|

|

9 |

65 |

|

12500 |

|

|

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10330 |

|

|

Îñü |

|

|

|

|

|

горелок |

||

|

|

|

|

|

6730 |

7150 |

|

|

|

|

|

40 * 8 *+ / . 3< 6 = "1

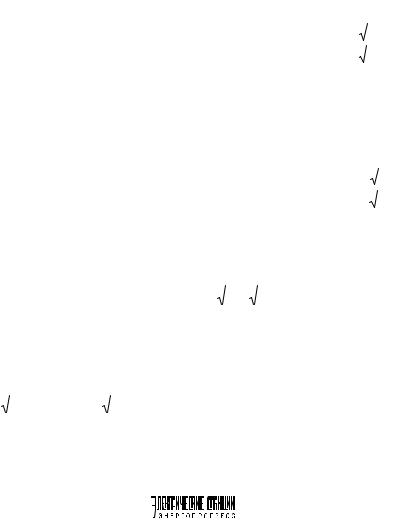

¹ 1 – 9 – ширмы; v – поверхностные термоэлектрические преобразователи; – термовставки

хностные термоэлектрические преобразователи вблизи коллектора.

Во время испытаний первым был осуществлен пуск при номинальном сверхкритическом начальном давлении в испарительном тракте котла с целью проверки работы схемы экспериментального контроля и фиксации режима эксплуатационного пуска по действующей технологии для последующего сравнительного анализа с новой технологией режимов пуска на скользящем давлении во всем тракте котла.

Прежде всего, сравнение всех пусков производилось на основании анализа работы испарительных поверхностей нагрева. По результатам обработки опытных данных с приборов экспериментальной схемы контроля первой серии опытов необходимо отметить следующее.

На панели фронтового экрана поверхностными термоэлектрическими преобразователями, установленными на выходе труб в необогреваемой ча- сти, определялась возможность возникновения теплогидравлической разверки. В результате проведенного анализа экспериментальных данных о пусках на сверхкритическом и скользящем докритическом давлении установлено, что температур-

ные разверки между трубами фронтового экрана незначительны и в обоих режимах пуска практи- чески одинаковы. Показания термовставки, установленной на панели фронтового экрана для определения температурного режима, также зафиксировали надежность работы этой панели при использовании обеих технологий пуска. Следует отметить, что и в том, и в другом случаях средой во фронтовом экране НРЧ являлась вода.

На панели заднего экрана НРЧ поверхностные термопары при пуске на скользящем давлении зафиксировали практически отсутствие температурных разверок, несмотря на то, что средой является пароводяная смесь. Кроме того, отсутствуют пульсации этих температур на стадии пуска, когда на вход в экран поступает вода.

Термовставки, установленные на двух трубах панелей заднего экрана НРЧ, зафиксировали надежный температурный режим этих труб на всех стадиях пуска по технологии скользящего давления, а на конечной стадии температура их стенок была ниже при использовании технологии пуска на скользящем давлении по сравнению с технологией пуска на сверхкритическом давлении.

22 |

2003, ¹ 10 |

ÂÝ |

ÏÑ |

ÍÐ× (áîê) |

|

ÏÇ |

ÑÐ× (áîê) |

ØÏÏ-I |

ÂÐ× |

|

|

ÑÐ× (òûë) |

|||||

|

НРЧ (фронт) |

ÍÐ× (òûë) |

|

||||

|

|

|

|

|

|

Впрыск 1

СРЧ (фронт)

ÂÇ

Äð-1

|

2 |

ØÏÏ-II |

Впрыск |

|

Äð-4

ÂÑ

Äð-2

ÏÏÒÎ

ÊÏÏ-I ÊÏÏ-II

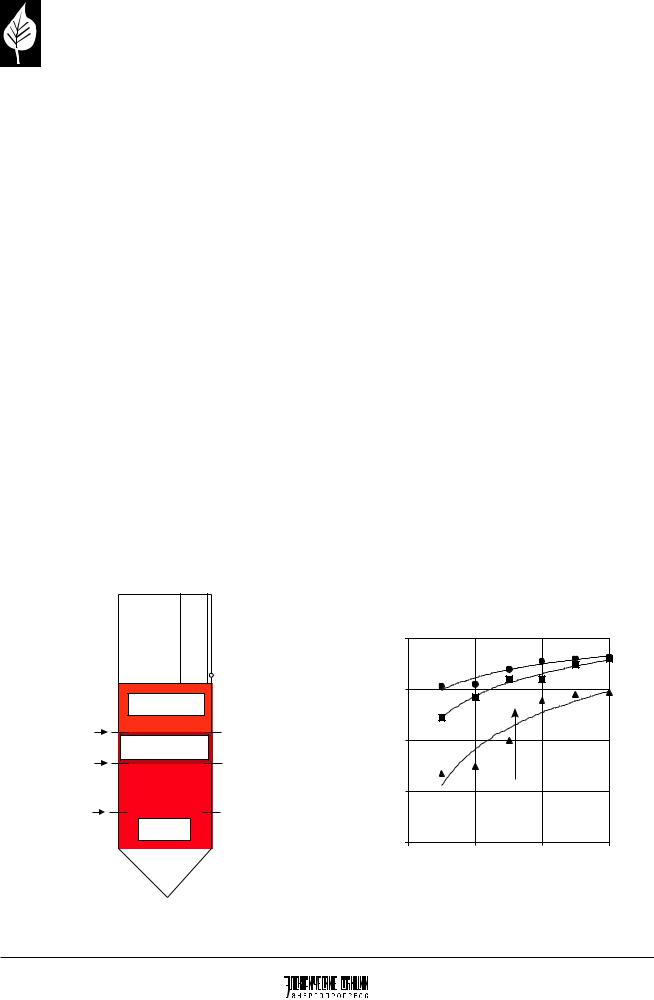

40 * . 3< 6 = " < : 2 41

ÂÝ – водяной экономайзер; ÏÑ – подвесная система; ÍÐ× (фронт) – передняя панель НРЧ; ÍÐ× (бок) – боковая панель НРЧ; ÍÐ× (тыл) – задняя панель НРЧ; ÏÇ – переходная зона; ÑÐ× (тыл) – задняя панель СРЧ; ÑÐ× (бок) – боковая панель СРЧ; ØÏÏ- I – первая ступень ширмового перегревателя; ÂÐ× – верхняя радиационная часть; ÏÏÒÎ – паро-паровой теплообменник; ÑÐ× (фронт) – передняя панель СРЧ; ÂÇ – встроенная задвижка; ÂÑ – встроенный сепаратор; Др-1, Др-2, Др-4 – дроссельные клапаны; ØÏÏ-II – вторая ступень ширмового перегревателя; ÊÏÏ-I – первая ступень конвективного пароперегревателя; ÊÏÏ-II – вторая ступень конвективного пароперегревателя

На панелях заднего экрана СРЧ поверхностные термоэлектрические преобразователи, установленные в необогреваемой части выходных участков труб, зафиксировали практически отсутствие температурных разверок для обеих технологий пуска.

Измерения температур стенок труб боковых панелей СРЧ термовставками при обеих технологиях пуска показали надежный температурный режим работы этих панелей.

Представляет интерес определение температурных разверок в трубах ширм I ступени, вклю- ченных в испарительный тракт котла. Дело в том, что эти поверхности нагрева состоят из горизонтально расположенных труб с вертикальными раздающими и собирающими коллекторами по 15 змеевиков в каждой ширме.

Термоэлектрические преобразователи для определения температурных разверок были установлены в необогреваемой зоне на двух средних ширмах I ступени на выходе из 2- и 14-го змеевиков.

Из анализа полученных данных следует, что температурные разверки при технологии пуска на скользящем давлении практически отсутствуют, в то время как при пуске на сверхкритическом давлении они составляют примерно 40°С.

В целом проведенные испытания подтвердили полную надежность работы поверхностей нагрева испарительного тракта котла в режимах скользящего давления. Сравнение результатов опытов, проведенных при двух технологиях, показывает и очевидные преимущества пусков на скользящем давлении:

более низкий уровень температур испарительного тракта (примерно на 50°С);

более ранний (на 20 – 30 мин) выход на параметры толчка турбины (большая часть тепла идет на образование и нагрев пара);

исключение взаимного влияния регуляторов поддержания давления среды перед ВЗ и РПК благодаря выводу из работы клапана Др-1;

упрощение операций по открытию ВЗ.

К отличиям двух режимов пуска можно также отнести пониженный уровень форсировки на всех этапах и большую степень прикрытия регулирующих клапанов турбины при скользящем пуске. Первое обстоятельство позволило более плавно поднимать все параметры котла и иметь более низкий уровень температур пара. В режиме пуска при номинальном давлении в тракте до ВЗ для снижения температуры первичного пара перед толчком турбины пришлось прикрытием клапана Др-2 вывести все змеевики ширмового пароперегревателя на насыщение, а чтобы снизить температуру промперегрева, ввести пусковые и аварийные впрыски задолго до толчка турбины.

Проведенные опыты также показали, что попрежнему самым ненадежным элементом данного котла при пуске является его встроенный узел и, как следствие, – высокие температурные разверки в трубной системе пароперегревателя на всей сепараторной стадии пуска. Причинами этого являются: забросы воды в пароперегреватель еще на стадии прокачки и неполное дренирование его перед розжигом; пропуски ВЗ; неудовлетворительная работа встроенных сепараторов (ВС) с нижним выходом пара и некачественное регулирование сбросов из-за отсутствия четкого импульса на регулирование.

При этом в обоих пусках наблюдались значительные температурные разверки как в ширмах II

2003, ¹ 10 |

23 |

ступени (до 180 – 200°С с выходом части змеевиков на насыщение), так и за КПП-I (до 100°С).

Малая эффективность работы ВС с нижним выходом пара обусловлена высокими массовыми скоростями в них при растопочном режиме, а также нижним отводом пара, который способствует захвату влаги в пароотводящую трубу (в особенности на начальном этапе растопки при малой степени сухости среды в ВС).

Для устранения этих недостатков ВТИ совместно с ЗиО были разработаны сепараторы новой конструкции с верхним выходом пара, которые обладают более высокой сепарационной эффективностью (что подтверждается расчетами и опытными проработками) благодаря пониженным значе- ниям массовой скорости, тангенциальному (с наклоном 11°) вводу пароводяной смеси и верхнему отводу пара. Эти сепараторы установлены вместо старых на том же блоке ст. ¹ 6. Также была смонтирована дополнительная схема контроля на перегревательных поверхностях нагрева, что позволило более полно проанализировать работу всего первичного тракта котла в различных режимах пусков.

Вторая серия испытаний проводилась уже после монтажа новых встроенных сепараторов с верхним выходом пара. Причем, все пуски на начальном этапе осуществлялись на скользящем давлении во всем тракте котла.

Работа перегревательного тракта в основном обусловлена качеством ведения режимов сброса воды из ВС и практически не зависит от используемой технологии пуска (на номинальном или скользящем давлении).

Зафиксированный температурный режим испарительного тракта котла на всей сепараторной стадии пуска также свидетельствует о полной надежности работы его поверхностей нагрева, так как даже в режимах перехода котла на прямоточный режим максимальные измеренные разверки температур по трубам испарительных поверхностей нагрева не превышали 30°С.

Не удалось исключить колебаний температур в перегревательном тракте котла из-за неотработанности режимов регулирования уровня воды во встроенных сепараторах с верхним выходом пара, что необходимо будет тщательно доработать в будущем. Однако значение разверок температур в ШПП-II по сравнению с режимами пуска на номинальном и скользящем давлении до реконструкции ВС снизилось соответственно со 190 до 120°С при забросах и примерно до 80°С – в режимах без забросов влаги в ШПП-II.

В целом вторая серия проведенных пусков на скользящем давлении во всем тракте котла подтвердила их надежность, а также целесообразность выполнения ранее предложенных рекомендаций по снижению уровня форсировки при переводе котла на прямоточный режим и использования технологии нагружения турбины с большей степенью открытия ее регулирующих клапанов.

Выводы

На основании результатов проведенных испытаний двух технологий пусков блока 300 МВт ст. ¹ 6 Конаковской ГРЭС на номинальном и скользящем давлении в испарительном тракте котла можно сделать следующие выводы:

1.Опытные пуски на скользящем давлении во всем пароводяном тракте котла подтвердили полную надежность работы всех его испарительных поверхностей нагрева как в зоне практически нулевых значений давлений (на начальном этапе пуска), так и в зоне скольжения давления в эксплуатационных режимах.

2.При пуске на скользящем давлении: повышается надежность вследствие улучше-

ния термонапряженного состояния толстостенных элементов пароводяного тракта;

происходит более плавное и надежное увели- чение параметров по всему пароводяному тракту котла;

снижается уровень температур испарительного тракта (примерно на 50°С);

осуществляется более ранний (на 20 – 30 мин) выход на параметры толчка турбины;

улучшается управляемость пуском благодаря исключению взаимного влияния регуляторов поддержания давления среды перед ВЗ (Др-1 не уча- ствует в работе) и РПК;

упрощаются операции по открытию ВЗ (благодаря уменьшению перепада давления на задвижке)

èпереводу питания котла на ПТН.

3.Показано преимущество новой конструкции

встроенных сепараторов с верхним выходом пара по сравнению с существующей стандартной конструкцией ВС.

По результатам пусков были разработаны и переданы Конаковской ГРЭС рекомендации по корректировке эксплуатационных инструкций для пуска блока 300 МВт ст. ¹ 6 на скользящем давлении во всем тракте котла.

24 |

2003, ¹ 10 |

Possibility Reburning – программа расчета технических параметров внедрения метода трехступенчатого сжигания на действующих котлах

Серков Д. Е., èíæ., Котлер В. Р., êàíä. òåõí. íàóê

ÂÒÈ

В настоящее время одной из наиболее острых экологических проблем является загрязнение атмосферного воздуха токсичными веществами. Большая часть этих веществ поступает в атмосферу с выбросами тепловых электростанций и промышленных котельных. Объясняется это тем, что в результате сжигания органического топлива в продуктах сгорания образуются оксиды серы, азота, углерода, бенз(а)пирен, твердые частицы и др., которые негативно влияют на здоровье человека, животный и растительный мир.

Одними из наиболее опасных токсичных веществ являются оксиды азота (NOx), количество которых в дымовых газах можно уменьшить за счет использования достаточно недорогих методов сжигания: работы котла с малыми избытками воздуха ( ), ввода газов рециркуляции в зону активного горения (ЗАГ), двухступенчатого сжигания, малотоксичных горелок, трехступенчатого сжигания (Reburning) и др.

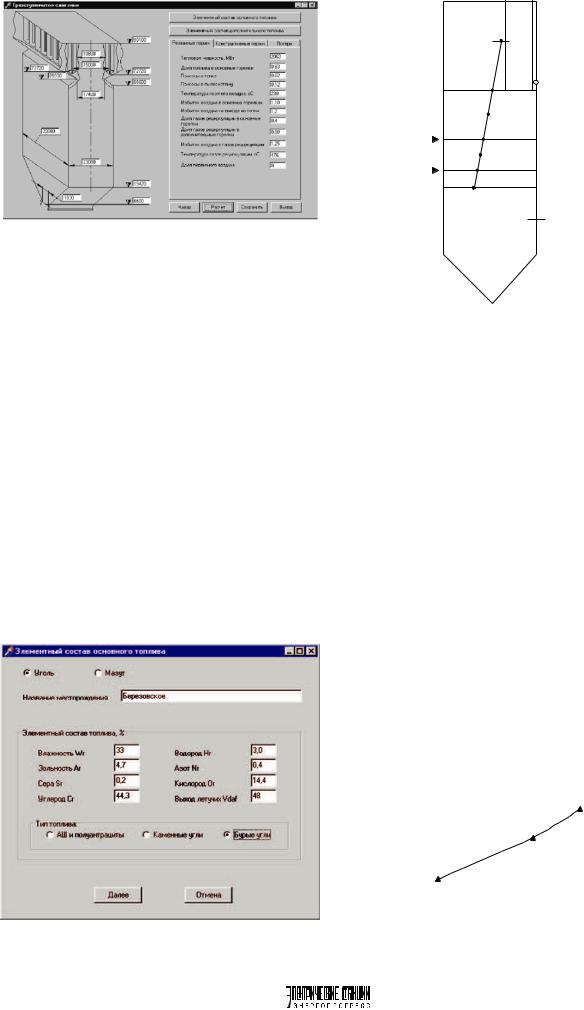

Самым эффективным из этих методов является трехступенчатое сжигание (ðèñ. 1). Сущность этого способа заключается в следующем:

1) большая часть топлива Âîã подается в основные горелки (обычно Âîã составляет 80 – 85% общего расхода топлива Âîáù) с избытками воздуха

îã = 1,0 1,1; 2) остальное топливо Âäã подается в дополни-

тельные горелки. Количество подаваемого в них окислителя (воздуха или газов рециркуляции с небольшим содержанием кислорода) подбирается таким образом, чтобы избыток воздуха в восстановительной зоне âç был меньше единицы (обычноâç = 0,90 0,95);

3) в сопла третичного дутья подается количество воздуха III, необходимое для полного выгорания топлива. Другими словами, доля третичного воздуха определяется следующим образом:

III ò âç,

ãäå ò – коэффициент избытка воздуха на выходе

из топки.

Большое число экспериментальных данных, полученных в опытах на стендовых установках и реальных котлах, позволило разработать методику инженерного расчета технических параметров внедрения метода трехступенчатого сжигания как

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

,% |

|

|

|

2 |

|

|

|

|

x |

|

|

|

|

III = ò" – âç |

|

Воздушные |

NO |

60 |

|

|

|

|

Зона догорания |

выбросов |

|

|

|

1 |

|||

|

|

|

|

|

|

|

||

Âäã = (0,15 0,2)Bîáù |

Восстановительная |

сопла |

снижения |

40 |

|

|

|

|

çîíà âç = 0,9 0,95 |

Дополнительные |

|

|

|

|

|||

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

горелки |

|

|

|

|

|

îã |

= 1,0 1,1 |

Основная |

горелки |

Степень |

20 |

|

|

|

|

|

|

|

|||||

Âîã = (0,8 |

0,85)Bîáù |

|

|

|

|

|

|

|

|

|

|

Основные |

|

|

|

|

|

|

|

çîíà |

|

|

|

|

|

|

|

|

|

|

|

0 |

0,2 |

0,4 |

âç, ñ |

40 * + : /-:

0 +* 8

< / 99 0

+* 8 * )( * .+

: / / * &>

. & * . 8 & * )(

: / /

2003, ¹ 10 |

25 |

|

80 |

|

|

|

|

Эффективностьтрехступенчатого сжигания,% |

|

|

2 |

|

|

60 |

|

|

|

|

|

|

|

1 |

|

|

|

40 |

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

0,2 |

0,4 |

0,6 |

âç, ñ |

# |

? 99 |

0 +* |

|||

8 * )( * .+ |

|||||

: / / . |

& |

||||

+* & |

|

|

|||

при создании новых котлов, так и при реконструкции действующих.

Анализ результатов исследований позволил предположить, что температура на выходе из топки ò при переходе от традиционного факельного

сжигания к трехступенчатому не меняется, как это было на котле блока ¹ 4 Ладыжинской ГРЭС [1]. Есть данные, что в некоторых случаях ò äàæå

снижается [2], однако по причине, которая будет

приведена далее, более предпочтительным вари- |

|||

антом является первый, когда |

дорек |

|

послерек . |

ò |

|

ò |

|

Отметка высоты установки дополнительных горелок Íäã , которая определяет время пребывания продуктов горения в основной зоне îç, рас- считывается исходя из требования полного выгорания летучих и примерно 90%-ного выгорания коксового остатка угля. При этом учитывается конфигурация нижней части топки (для определения зоны активного горения) и реакционные свойства топлива (выход летучих V daf). Данное ограни-

ñNO |

, ìã/ì3 |

|

|

|

ã |

|

2 |

|

|

|

|

ñóí , % |

|

600 |

|

|

|

|

12 |

|

500 |

|

|

|

|

|

|

400 |

|

|

|

|

8 |

|

300 |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

200 |

|

|

|

|

4 |

|

100 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

0 |

|

0,75 |

0,85 |

0,95 |

1,05 |

âç |

|

|

6 |

? - - . / |

& |

||||

. 8 @ 0 + |

& 0 |

|||||

: / ) "%% ' 4 AB C |

||||||

D () * 9

чение основано, в частности, на результатах исследований фирмы “Митсуи Бабкок”, показанных на ðèñ. 2, из которого видно, что время пребывания продуктов горения в основной зоне заметно влияет на эффективность трехступенчатого сжигания. Нижняя кривая характеризует процесс упрощенного трехступенчатого сжигания, когда для создания восстановительной зоны используют верхний ярус горелок или сбросные сопла. Для уменьшения выбросов NOx использование упрощенного трехступенчатого сжигания менее эффективно, чем его классический вариант, однако этот метод применяют довольно часто. Тесное расположение двух верхних кривых свидетельствует о том, что процесс горения в основной зоне практически завершен и дальнейшее пребывание в ней топочных газов почти не влияет на снижение NOx.

Время пребывания продуктов горения в восстановительной зоне âç принимаем равным 400 мс. Причиной такого выбора были многочисленные экспериментальные исследования, которые показали, что при увеличении âç более 400 мс дальнейший рост эффективности метода трехступенчатого сжигания становится незначительным, но одновременно в дымовых газах за котлом возрастают количество продуктов неполного сжигания (CO, H2) и потери с механическим недожогом q4. Графики ðèñ. 3 è 4, построенные по зарубежным данным из опытов, проведенных на огневых стендах и на крупном энергетическом котле, подтверждают это.

Выбранное время âç позволяет рассчитать место установки воздушных сопл Íâñ, а значит, – и время пребывания продуктов горения в зоне дожигания çä, т.е. расстояние от места ввода третичного воздуха до нижней отметки ширмового пароперегревателя или фестона. Согласно результатам исследований американских специалистов время пребывания в зоне догорания должно быть не менее 600 мс, что является достаточным для полного выгорания топлива.

26 |

2003, ¹ 10 |

ò"

|

|

çäñð |

çä 0,6 ñ |

III |

|

âçñð |

Hâñ |

|

|||

|

|

âç 0,4 ñ |

|

|

|

|

|

Âäã |

|

çàã" |

Häã |

|

|||

|

|

Hçàã |

|

|

|

|

Âîã

Hîã

Hîã

" . 0 8 (0 *

Таким образом, в основу методики расчета легли следующие условия:

|

1) дополнительные горелки должны быть |

5 40 * . . 0 * + * / |

||||||||||||

установлены на отметке, где выгорело практиче- |

|

|

|

|

|

|

|

|

|

|

|

|

||

ски все основное топливо; |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

2) время пребывания продуктов горения в вос- |

Внедрение упрощенного метода трехступенча- |

||||||||||||

|

становительной зоне 400 мс; |

|||||||||||||

|

того сжигания может быть связано с несколькими |

|||||||||||||

|

3) время пребывания топочных газов в зоне до- |

|||||||||||||

|

причинами. Во-первых, он стоит обычно дешевле, |

|||||||||||||

|

горания более 600 мс. |

|||||||||||||

|

чем классическое трехступенчатое сжигание, так |

|||||||||||||

|

Если соблюдаются эти три условия, а также |

|||||||||||||

|

как могут быть использованы существующие го- |

|||||||||||||

|

сам принцип трехступенчатого сжигания, то эф- |

|||||||||||||

|

релки. Во-вторых, метод может быть реализован |

|||||||||||||

|

фективность этого метода составит примерно |

|||||||||||||

|

даже в тех случаях, когда топка имеет недостаточ- |

|||||||||||||

|

50%. (При испытаниях, проведенных на котле ¹ 4 |

|||||||||||||

|

ную высоту для выполнения трех условий, указан- |

|||||||||||||

|

Ладыжинской ГРЭС, в некоторых режимах âç 1, |

|||||||||||||

|

ных ранее. |

|

|

|

|

|

|

|

|

|

||||

|

что сводило на нет принцип действия трехступен- |

На основе этой методики расчета была создана |

||||||||||||

|

чатого сжигания.) Если одно из этих условий не |

|||||||||||||

|

программа, позволяющая многовариантно оцени- |

|||||||||||||

|

выполняется, то можно реализовать упомянутое |

|||||||||||||

|

вать возможности |

внедрения трехступенчатого |

||||||||||||

ранее упрощенное трехступенчатое сжигание. В |

||||||||||||||

сжигания. В первом окне (ðèñ. 5) пользователю |

||||||||||||||

|

этом случае уменьшаются или основная, или до- |

|||||||||||||

|

программы предоставляется возможность выбрать |

|||||||||||||

|

полнительная зоны, а может быть, и обе. |

|||||||||||||

|

профиль котла. В первом ряду расположены вари- |

|||||||||||||

|

|

|||||||||||||

|

|

анты верхней части топки, во втором – нижней. |

||||||||||||

|

|

Таким образом, можно выбрать котел с фестоном |

||||||||||||

|

|

или с ширмами, с аэродинамическим выступом |

||||||||||||

|

|

или без него, П- или Т-образной компоновки, с хо- |

||||||||||||

|

|

лодной воронкой или слабонаклонным подом. |

|

|||||||||||

|

|

Во втором окне (ðèñ. 6) показана схема вы- |

||||||||||||

|

|

бранной топки с полями для ввода ее геометриче- |

||||||||||||

|

|

ских данных. Это позволит рассчитать площадь и |

||||||||||||

|

|

объем топки. Из этого окна можно перейти в сле- |

||||||||||||

|

|

âç |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

0,98 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

0,96 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

0,94 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

0,92 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

0 |

0,02 |

0,04 |

0,06 |

0,08 ò |

|

|||||||

E . * |

! ' * |

* +@ |

+ Da |

|||||||||||

0 @ : / |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2003, ¹ 10 |

|

|

|

|

|

|

|

|

|

27 |

||||

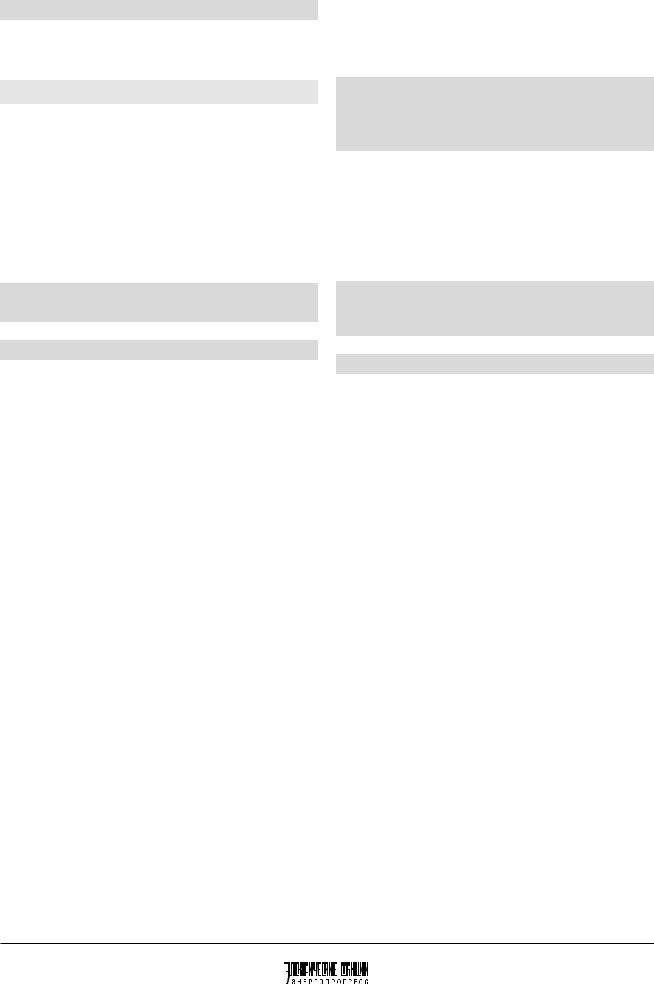

дующие окна: для ввода элементного состава основного (ðèñ. 7) и дополнительного топлива, режимных и конструктивных параметров, а также данных для расчета КПД котла áðêà .

Для того, чтобы определить места установки дополнительных горелок и воздушных сопл, от которых зависит время пребывания топочных газов в интересующих нас зонах, необходимо знать расходы продуктов горения, площади сечения на разных уровнях топки и средние температуры в этих зонах для расчета скоростей (ðèñ. 8). Если принять, что температура на выходе из топки после реконструкции не изменится, то можно рассчитать

ò по [3], как для традиционного факельного сжи-

гания. Затем рассчитывается температура на выходе из зоны активного горения çàã [3], но с учетом

того, что в основные горелки подается уже не все топливо. Зная ò è çàã , выполняем линейную ин-

терполяцию, что позволяет определить среднюю температуру в зонах, а значит, и средние скорости,

àтакже время пребывания в них топочных газов.

Âкачестве примера рассмотрим вариант расче- та трехступенчатого сжигания в топке котла П-67 Березовской ГРЭС (п р и л о ж е н и е ).

Из расчета видно, что реализовать метод классического трехступенчатого сжигания на этом котле можно. Время пребывания топочных газов в восстановительной зоне и зоне догорания соответственно равно 0,4 и 1,14 с.

Так как программа позволяет выполнять многовариантные расчеты, проследим, как влияют, на-

пример, присосы в топку ò на коэффициент избытка воздуха в восстановительной зоне âç. Èç ðèñ. 9 видно, что это влияние велико, из чего можно сделать следующий вывод: реализовывать метод трехступенчатого сжигания на котлах с большими ò не рекомендуется, так как сложно выполнить условие âç < 1. Если же и удастся сохранить восстановительную зону, то это произойдет за счет снижения избытков воздуха в основных го-

релках, что, скорее всего, приведет к увеличению недожога.

Выводы

1. Программа Possibility Reburning позволяет оценить возможность внедрения трехступенчатого сжигания на действующих пылеугольных котлах. Технология предполагает:

а) подачу в основные горелки большей части топлива с избытками воздуха больше единицы;

б) подачу в дополнительные горелки остального топлива с таким количеством воздуха, которое обеспечивает образование восстановительной зоны (âç < 1,0);

в) подачу в воздушные сопла остального воздуха, необходимого для полного догорания топлива.

При этом дополнительное топливо вводится в

то место, где практически выгорело все основное топливо, а время пребывания топочных газов в восстановительной зоне и зоне догорания должно быть соответственно 0,4 и больше или равно 0,6 с.

2. При выполнении этих условий можно гарантировать более чем 50%-ное уменьшение выбросов оксидов азота. Если расчет показывает, что в топке не удается обеспечить необходимое время пребывания продуктов горения, то можно сократить основную или восстановительную зоны, однако эффективность метода при этом снизится.

Список литературы

1.Котлер В. Р. Развитие технологий факельного и вихревого сжигания твердого топлива. – Теплоэнергетика, 1998, ¹ 1.

2.Коэлхо Л., Симао В. С. А. Перспективы применения трехступенчатого сжигания на топливных электростанциях в Португалии и других западно-европейских странах. – В кн.: Сборник докладов научно-практического семинара “Применение технологии трехступенчатого сжигания для

подавления NOx на твердотопливных котлах в Европе и СНГ” / Под редакцией Тумановского А. Г. и Котлера В. Р. М.: ВТИ, 2002.

3.Тепловой расчет котлов. Нормативный метод. С.-Пб.: Издво НПО ЦКТИ, 1998.

28 |

2003, ¹ 10 |

ИСХОДНЫЕ ДАННЫЕ

БерезовСтанция ская

ÃÐÝÑ

Маркировка котла |

Ï-67 |

ЭЛЕМЕНТНЫЙ СОСТАВ ОСНОВНОГО ТОПЛИВА, %

Название месторождения |

Березов- |

|

ñêîå |

||

|

||

Влажность W r |

33,0 |

|

Зольность Ar |

4,7 |

|

Ñåðà S r |

0,2 |

|

Углерод C r |

44,3 |

|

Водород Hr |

3,0 |

|

Àçîò Nr |

0,4 |

|

Кислород Or |

14,4 |

|

Выход летучих V daf |

48,0 |

ЭЛЕМЕНТНЫЙ СОСТАВ ДОПОЛНИТЕЛЬНОГО ТОПЛИВА, %

Òîò æå

КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ

Высота горелки Í ãîð, ìì |

2130 |

Ширина горелки Â ãîð, ìì |

850 |

Число основных горелок Z ãîð, øò. |

32 |

Число ярусов основных горелок Zîñí , øò. |

4 |

ÿðóñ |

|

Уровень нижнего яруса основных горелок Íÿðóñíèæí , ìì |

22 735 |

Уровень верхнего яруса основных горелок Íÿðóñверхн , ìì |

37 335 |

Газоплотные экраны |

|

Коэффициент, учитывающий загрязнение экранов |

0,45 |

Угол наклона горелок относительно горизонтали, гра- |

–10 |

äóñ |

|

|

|

РЕЖИМНЫЕ ПАРАМЕТРЫ |

|

Тепловая мощность котла Nò, Ìâò |

2063,0 |

Доля топлива в основные горелки Êòë |

0,83 |

Присосы в топке ò |

0,02 |

Присосы в пылесистему ïë |

0,12 |

Температура горячего воздуха tãâ, °Ñ |

230 |

Избыток воздуха в основных горелках ã |

1,10 |

Избыток воздуха на выходе из топки ò |

1,20 |

Доля газов рециркуляции в основные горелки rîcí |

0,40 |

ãîð |

|

Доля газов рециркуляции в дополнительные |

0,08 |

горелки räîï |

|

ãîð |

|

Избыток воздуха в газах рециркуляции ðåö |

1,25 |

Температура газов рециркуляции tðåö, °Ñ |

476 |

|

|

ПОТЕРИ |

|

Температура уходящих газов tóõ, °Ñ |

150 |

Избыток воздуха в уходящих газах óõ |

1,40 |

Потери тепла: |

|

от химической неполноты сгорания q3, % |

0,0 |

Ï ð è ë î æ å í è å

от механической неполноты сгорания q4, % |

0,5 |

от наружного охлаждения q5, % |

0,2 |

Доля золы в уносе Àóí |

0,95 |

Температура шлака tøë, °Ñ |

600 |

РЕЗУЛЬТАТЫ РАСЧЕТА

ТЕОРЕТИЧЕСКИЕ ОБЪЕМЫ ВОЗДУХА, ПРОДУКТОВ

СГОРАНИЯ И КАЛОРИЙНОСТЬ ОСНОВНОГО ТОПЛИВА

Сухого воздуха V 0, ì3/êã |

4,26 |

|||

Водяных паровV 0 |

, ì3/êã |

0,81 |

||

|

H O |

|

|

|

|

2 |

|

|

|

Трехатомных газовV |

, ì3/êã |

0,83 |

||

|

|

RO2 |

|

|

АзотаV 0 |

, ì3/êã |

|

|

3,37 |

N |

2 |

|

|

|

Дымовых газовVã0, ì3/êã |

5,01 |

|||

Низшая теплота сгорания Qr , ÌÄæ/êã |

15,73 |

|||

|

|

|

i |

|

ТЕОРЕТИЧЕСКИЕ ОБЪЕМЫ ВОЗДУХА, ПРОДУКТОВ СГОРАНИЯ И ТЕПЛОТА СГОРАНИЯ ДОПОЛНИТЕЛЬНОГО ТОПЛИВА

Òå æå

КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ

Площадь экранированных стен топки Fò, ì2 |

7283 |

Объем топки Vò, ì3 |

34 602 |

Уровень установки: |

|

дополнительных горелок Íäã, ìì |

41 055 |

воздушных сопл Hâñ, ìì |

47 641 |

|

|

ЭФФЕКТИВНОСТЬ РАБОТЫ КОТЛА |

|

Потери тепла, %: |

|

с уходящими газами q2 |

7,36 |

со шлаком q6 |

0,01 |

Коэффициент полезного действия котла КПД (брутто), |

91,9 |

% |

|

|

|

ХАРАКТЕРИСТИКИ ТОПОЧНОГО ПРОЦЕССА |

|

Температура на выходе из топки Ò ò, °Ñ |

1047 |

Коэффициент избытка воздуха: |

|

в основной зоне çîíîcí |

1,11 |

в дополнительных горелках äîïãîð |

0,05 |

в восстановительной зоне çîíâîñcò |

0,93 |

Доля третичного воздуха III |

0,26 |

Расход топлива: |

|

в основные горелки Bãîðîñí , êã/ñ |

108,82 |

в дополнительные горелки Bãîðäîï , êã/ñ |

22,29 |

Время пребывания продуктов сгорания: |

|

в основной зоне îç, ñ |

1,73 |

в восстановительной зоне âç, ñ |

0,40 |

в зоне догорания çä, ñ |

1,14 |

|

|

ВЫВОД |

|

|

|

Трехступенчатое сжигание реализовать можно.

2003, ¹ 10 |

29 |

Совершенствование теплозащиты энергетического оборудования ТЭС

Воронков С. Т., êàíä. òåõí. íàóê

г. Москва

Теплозащита оборудования и теплоограждающие конструкции котлов являются неотъемлемыми элементами энергооборудования. Они оказывают существенное влияние на надежность и экономичность эксплуатации ТЭС.

Тепловые электростанции являются крупным потребителем теплоизоляционных и обмуровоч- ных материалов и изделий. Их объемы характеризуются показателями, приведенными в òàáë. 1.

Расходы материалов на капитальный ремонт в среднем составляют 20 – 30% удельного объема приведенных в òàáë. 1 показателей.

На ТЭС применяются в основном две группы теплоизоляционных материалов и изделий: пористозернистые (жесткоформованные) около 40%; пористоволокнистые около 60%.

К первой группе относятся: известково-крем- неземистые, перлитоцементные, совелитовые, вулканитовые и другие изделия (плиты, скорлупы, сегменты); ко второй – минеральная и стеклянная вата, базальтовое и муллитокремнеземистое волокно. Они выпускаются в виде рулонного волокна, прошивных матов, шнуров, плит и скорлупы на синтетическом вяжущем, акустических и других изделий.

òàáë. 2 приведены основные показатели эффективности теплоизоляционных материалов и изделий.

Материалы, содержащие в своем составе асбест, в дальнейшем должны быть исключены как вредные. Пористоволокнистые материалы эффективны и отвечают требованиям энергетики по всем показателям (òàáë. 2). Ориентировочно их конкурентоспособность можно оценить в зависимости от рабочей температуры объекта, теплопроводности и рыночной стоимости 1 м3 материала по следующей формуле:

Ý = Ö ( + ât ),

ãäå Ý – критерий экономической эффективности, руб.; Ö – öåíà 1 ì3 теплоизоляционного изделия; – теплопроводность материала, °С; â – температурный коэффициент приращения теплопроводности в зависимости от рабочей температуры; t – температура, определяемая как средняя между температурой наружной поверхности изоляции (45°С по ПТЭ) и рабочей температурой объекта.

Реализация политики ресурсосбережения в энергетике неразрывно связана с совершенствованием теплозащиты оборудования.

Основным критерием оценки температурного состояния турбоагрегата, работающего в переменном режиме, является нормируемый перепад температур между верхними и нижними частями корпусов ЦВД и ЦСД. Этот перепад характеризует термическую деформацию продольной оси цилиндров и тепловые потери с наружных поверхностей теплозащиты при стационарном режиме работы.

Неравномерность температур в поперечном се- чении корпуса турбоагрегата обусловливается главным образом:

асимметричным подсоединением трубопроводов по периметру цилиндров и вызванным этим различием радиальных тепловых потоков в верхней и нижней частях турбины;

неодинаковым теплообменом корпуса турбины с окружающей средой по высоте цилиндров;

конвективными потоками воздуха, усиливающими неравномерность остывания цилиндров по высоте.

òàáë. 3 приведены заводские допуски на разности температур элементов турбоагрегата на стационарном режиме.

Кроме них, при нестационарных режимах работы дополнительно накладываются ограничения по остыванию указанных далее элементов в период простоя турбоагрегата в течение 50 ч:

верхней части корпуса ЦВД в зоне паровпуска 300 – 320°С;

верхней части корпуса ЦСД в зоне паровпуска 220 – 250°С;

блоков парораспределения (стопорных клапанов) ЦВД 210 – 250°С;

регулирующих клапанов ЦВД и стопорных клапанов ЦСД 250 – 270°С

пароперепускных трубопроводов 220 – 250°С. Не менее важное значение имеет темп остыва-

ния сопряженных с турбиной элементов: главных паропроводов 250 – 270°С;

трубопроводов горячего перегрева 170 – 200°С;

концевых участков трубопроводов горячего перегрева 140 – 150°С;

выходного коллектора свежего пара 170 – 200°С.

30 |

2003, ¹ 10 |

3 |

2 |

4 |

5 |

6 |

1 |

1

2

3

4

5

6

F +- * / ( *+ *

: + ) (1

1 – корпус турбины; 2 – выравнивающий слой; 3 – сборно-раз- борная теплозащита фланцевого разъема; 4 – алюминиевая фольга; 5 – рулонное базальтовое волокно; 6 – защитное покрытие

Основными причинами неравномерного остывания элементов паровой турбины являются разная интенсивность их теплообмена с окружающей средой, различная металлоемкость деталей, аккумулирующих теплоту, колебания температуры теплоносителя при пусках и остановах, неэффективная теплозащита.

При расчетах параметров теплозащиты необходимо учитывать:

теплофизические показатели теплоизоляционных материалов и их стойкость в процессе эксплуатации оборудования при переменных режимах;

теплообмен в принятой конструкции теплозащиты, включая лучистую энергию, теплопроводность, конвекцию, а также акустическую энергию, создаваемую энергооборудованием в процессе эксплуатации;

темпы остывания отдельных элементов оборудования за период после его останова в течение 50 ч;

тепловую активность оборудования, теплозащиты и экранов из алюминиевой фольги;

нормативные потери теплоты с наружных поверхностей теплозащиты по ПТЭ (45°С).

Для теплозащиты активного оборудования целесообразно использовать многослойную изоляцию из пористоволокнистых материалов (базальтового волокна) и экранов из алюминиевой фольги. Ее применение позволяет гасить лучистую и акустическую энергию, создаваемую оборудованием. Алюминиевая фольга в отличие от теплоизоляции обладает высокой тепловой активностью. Конструкция из чередующихся слоев база-

* /-(: ) +-1

1 – трубопровод; 2 – базальтовое волокно; 3 – алюминиевая фольга; 4 – защитное покрытие; 5 – крепежный бандаж; 6 – замок

льтового волокна и алюминиевой фольги на порядок выше по эффективности применяемых в настоящее время видов теплозащиты. Для ее изготовления по заданному диаметру трубопровода или элементу оборудования выполняется шаблон, на который навивают слои базальтового волокна и укладывают алюминиевую фольгу. Таким образом получается изделие в виде блока. Далее, под косым углом блок разрезается, снимается с шаблона и укладывается в контейнер. Готовое изделие обладает характеристиками, приведенными далее.

Плотность, кг/м3 |

120 |

– 150 |

|

Число слоев |

6 |

– 8 |

|

Толщина слоев, мм |

20 |

– 30 |

|

Толщина алюминиевой фоль- |

0,04 |

– 0,06 |

|

ãè, ìì |

|||

|

|

||

Толщина изоляции, мм |

100 |

– 120 |

|

Длина блока, мм |

1000 |

||

Температура применения, °С |

600 |

||

|

|

|

|

Íà ðèñ. 1, 2 показана конструкция такой теплозащиты корпуса паровой турбины и трубопроводов. Впервые в 1987 г. она была внедрена на турбине ПТ-80-100/13 на ТЭЦ-26 Мосэнерго и показала надежность и высокие теплофизические качества. Перепад температур металла верха и низа ЦВД не превышал во всех режимах эксплуатации 40°С.

Несколько слов о теплозащите газотурбинных установок. Их эксплуатация связана с частыми и быстрыми пусками и остановами.

От эффективности тепловой изоляции зависят тепловыделение в окружающую среду и тепловое расширение цилиндра при значительных изменениях температур. Теплоизоляционный слой способен аккумулировать тепло и замедлять охлаждение цилиндра. Применяя разноплотную теплозащиту, можно согласовывать тепловые расширения ротора и цилиндра турбины при пуске и выравнивать температуру цилиндров. Параметры теплозащиты можно корректировать, определяя температуры корпуса с помощью тепловизора.

2003, ¹ 10 |

31 |

Ò à á ë è ö à 1 |

|

|

|

|

|

|

|

|

|

|

. ( )G ( * / ( ) + ) |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Топливо |

|

|

|

|

|

Показатель |

|

|

|

|

|

|

|

|

|

|

|

|

пылеугольное |

|

|

|

газомазутное |

|

|||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|||||

Мощность энергоблока, МВт |

800 |

300 |

200 |

300 |

200 |

|||||

Удельный объем теплозащиты, м3/ÌÂò |

20 |

– 22 |

22 |

– 25 |

21 |

– 23 |

16 |

– 18 |

18 |

– 20 |

Удельный объем теплоограждений, м3/ÌÂò |

5 |

– 6 |

6 |

– 7 |

7 |

– 8 |

5 |

– 6 |

5 |

– 6 |

Применительно к энергетическим котлам важ- |

крупностью зерен до 8 мм, стальной фибры до |

|||

но отметить, что причинами многих трудностей в |

3 мм и алюмохромофосфатного связующего. Та- |

|||

эксплуатации являются присосы холодного возду- |

кой бетон пластичен, работает на растяжение в 3 |

|||

ха в топку и газоходы через неплотности теплоог- |

раза лучше, чем тяжелый, и выдерживает тепло- |

|||

раждающих |

конструкций. Они могут снижать |

вые деформации поверхностей нагрева котла без |

||

КПД котла на 3 – 5%. При выполнении огнеупор- |

||||

образования трещин. |

||||

ного слоя теплоограждающей конструкции из тя- |

||||

В целом применение многослойной теплоза- |

||||

желого жаростойкого бетона при переменных ре- |

||||

щиты повышает надежность паротурбинных бло- |

||||

жимах работы из-за различных тепловых расши- |

||||

êîâ íà |

всех режимах эксплуатации, сокращает |

|||

рений поверхностей нагрева и жаростойкого бето- |

||||

время их пуска, снижает расход электроэнергии в |

||||

на в нем возникают трещины, через которые про- |

||||

периоды остывания, устраняет мокрые процессы и |

||||

исходит попадание холодного воздуха в топку. |

||||

сокращает трудовые затраты и расход технологи- |

||||

Уменьшить присосы холодного воздуха в топку и |

||||

ческого пара при монтаже и ремонте теплозащиты |

||||

газоходы до нормативных по ПТЭ значений и |

||||

улучшить работу котла позволяет выполнение ог- |

и повышает ее ремонтопригодность в 2 – 3 раза; |

|||

неупорного слоя из легкого термостойкого бетона, |

снижает |

уровень шума вблизи турбины на |

||

состоящего |

из мелкозернистого наполнителя с |

15 – 20 äÁÀ. |

||

Ò à á ë è ö à |

2 |

|

|

|

( * / 99 * /-(0 /. :

|

Температура |

|

Теплопровод- |

|

|

Стойкость |

|

|

|

Плотность, |

Экологиче- |

Ресурс |

к вибрации и |

Конкуренто |

|||

Материал |

применения, |

ность, |

||||||

êã/ì3 |

ская чистота |

работы, ч |

гидравличе- |

способность |

||||

|

°Ñ |

|

Âò/(ì·Ê) |

|

|

ским ударам |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Пористозернистые |

|

|

|

|

|

|

|

|

изделия |

|

|

|

|

|

|

|

|

Известково-кремнеземистые |

600 |

200 |

0,048 |

Асбест |

6000 |

Средняя |

Удовлетво- |

|

рительная |

||||||||

|

|

|

|

|

|

|

||

Перлитоцементные |

600 |

350 |

0,055 |

Òî æå |

6000 – 7000 |

Òî æå |

Òî æå |

|

Совелитовые |

450 |

350 |

0,048 |

” ” |

5000 |

” ” |

Низкая |

|

Вулканитовые |

600 |

400 |

0,070 |

” ” |

5000 |

” ” |

Òî æå |

|

Пористоволокнистые изделия |

|

|

|

|

|

|

|

|

Минераловатные: |

|

|

|

|

|

|

|

|

ìàòû |

600 |

100 |

0,050 |

Средняя |

6000 |

Средняя |

Хорошая |

|

плиты |

350 |

100 |

0,050 |

Òî æå |

5000 |

Òî æå |

Òî æå |

|

скорлупы |

300 |

100 |

0,060 |

” ” |

5000 |

” ” |

” ” |

|

Базальтовые: |

|

|

|

|

|

|

|

|

рулонированное |

750 |

80 – 100 |

0,45 |

Высокая |

20 000 |

Высокая |

Высокая |

|

волокно |

||||||||

|

|

|

|

|

|

|

||

ìàòû |

700 |

100 |

0,050 |

Òî æå |

20 000 |

Òî æå |

Òî æå |

|

шнуры |

900 |

100 |

0,050 |

” ” |

20 000 |

” ” |

” ” |

|

Муллитокремнеземистые: |

|

|

|

|

|

|

|

|

волокно |

1000 |

100 |

0,040 |

” ” |

35 000 |

” ” |

” ” |

|

ìàòû |

1000 |

150 |

0,040 |

” ” |

35 000 |

” ” |

” ” |

|

шнуры |

900 |

150 |

0,040 |

” ” |

35 000 |

” ” |

” ” |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

32  2003, ¹ 10

2003, ¹ 10

Ò à á ë è ö à 3

; *+ / * + + )

|

|

|

|

Тип турбины |

|

|

Контрольные показатели |

|

|

|

|

|

|

Ê-160-130 |

|

Ê-200-130 |

Ê-300-240 |

Ê-800-240 |

Ê-1200-240 |

|

|

|

|||||

|

|

|

|

|

|

|

Наибольшая разность температур металла в попереч- |

|

|

|

|

|

|

ном сечении, в различных местах фланцев и шпилек |

40 – 45 |

|

20 |

40 – 45 |

30 |

20 |

цилиндров высокого и среднего давления, °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

Разность температур металла в верхних и нижних |

|

|

|

|

|

|

симметричных точках внешнего корпуса цилиндров |

35 |

|

35 |

35 |

30 |

30 |

высокого и среднего давления во всех поясах, °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

Разность температур левой и правой сторон поверх- |

|

|

|

|

|

|

ностей металла цилиндров высокого и среднего дав- |

25 |

|

20 |

15 |

20 |

20 |

ления во всех поясах, °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

Список литературы |

3. Метод определения параметров тепловой изоляции паро- |

|||||

|

турбинных блоков ТЭС, работающих в маневренном режи- |

|||||

|

|

|||||

1. ÑÍèÏ 2.04.14.88. Тепловая изоляция оборудования и тру- |

ме. – Электрические станции, 2001, ¹ 2. |

|

||||

|

|

|

|

|

||

бопроводов. |

4. Газотурбинным установкам – надежную теплозащиту. – |

|||||

|

Энергетик, 2001, ¹ 1. |

|

|

|||

2. Эффективная тепловая изоляция – крупный резерв эконо- |

|

|

||||

мии топлива на электростанциях. – Промышленная энерге- |

5. Энергетическим котлам – эффективную обмуровку. – Про- |

òèêà, 2000, ¹ 1. |

мышленная энергетика, 2001, ¹ 9. |

Совершенствование тепловых схем турбоустановок1

Авруцкий Г. Д., êàíä. òåõí. íàóê, Савенкова И. А., èíæ.

ÂÒÈ

Рассмотрение тепловых циклов удобно вести “карнонизировав” его, т.е. представив его в виде фиктивного цикла Карно [1]. Тогда эффективность преобразования наглядно выражается формулой

1 T2 ,

T1

ãäå Ò1 è Ò2 – среднеинтегральные температуры процесса подвода и отвода тепла. Из формулы следует, что целью совершенствования тепловых схем является всемерное снижение Ò2 и подъем Ò1.

Температура Ò2 определяется условиями охлаждения рабочей среды в конденсаторах. Совершенствование этих процессов, прежде всего, связано с именем Л. Д. Бермана [2].

Из современных работ по повышению эффективности работы конденсаторов следует отметить работы Г. И. Ефимочкина и С. Г. Шипилева по установке центробежных фильтров циркводы и шариковой очистке конденсаторных трубок [3]. Из последних зарубежных работ следует отметить ра-

1Статья подготовлена по материалам доклада на научно-тех- нической конференции “Московские турбинисты-энергети- ки: Щегляев А. В., Рубинштейн Я. М., Берман Л. Д. – их наследие и продолжатели,” ВТИ, 2003 г.

боту по оптимизации расхода циркводы в зависимости от ее температуры [4].

Наибольших успехов по понижению вакуума добились на электростанциях Дании, где охлаждают конденсаторы глубинной морской водой, достигая вакуума 2 – 3 кПа, и получают КПД турбоустановки до 48% (ðèñ. 1).

Температура Ò1 сверху ограничена температурой пламени сжигаемого топлива 1500 – 1700°С и наибольшие надежды здесь связаны с использованием газовых турбин, так как рабочая среда после камеры сгорания (КС) непосредственно работает в турбине. Наибольшие КПД следует ожидать от комбинированных совмещенных циклов. Уже сей- час есть публикации о КПД 58% и ожидается увеличение КПД до 65%.

В действующих паротурбинных установках температура свежего пара ограничена пока 600°С, но ведутся работы по ее подъему до 700 – 800°С с давлением ð0 до 35 МПа. КПД таких блоков должен превысить 50%.

Повышение параметров свежего пара даст возможность создания агрегатов с двумя промперегревами. Второй промперегрев повышает КПД блока на 1,0 – 1,5% [5]. В настоящее время имеются сведения о 15 таких блоках с давлением

2003, ¹ 10 |

33 |

|

50 |

|

|

|

|

|

|

580 |

|

|

50 |

|

|

|

|

580 |

|

|

|

49 |

|

|

|

|

|

|

|

|

|

49 |

|

3 |

|

|

|

|

|

|

571,78 |

|

|

|

|

|

|

|

|

|

|

571,64 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

572,89 |

|

|

|

570,47 |

|

|||

|

48 |

|

|

|

|

|

|

570 |

|

|

|

|

|

Мощность, МВт |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

3 |

|

|

|

|

48 |

|

|

|

|

570 |

||||

|

|

|

46,99 |

|

|

|

|

Мощность, МВт |

|

|

|

|

|

|||||

|

|

47,74 |

|

|

|

|

ÊÏÄ, % |

47,83 |

|

|

47,75 |

|

47,66 |

|||||

|

47 |

46,6 |

|

|

|

|

2 |

|

||||||||||

ÊÏÄ, % |

|

|

|

|

|

47 |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

46 |

563,11 |

|

46,24 |

|

45,99 |

560 |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

46 |

|

|

|

|

560 |

|||||||

|

|

|

558,58 |

2 |

|

45,74 |

|

|

|

|

||||||||

45 |

|

|

|

|

|

1 |

|

|

|

|||||||||

44,65 |

|

|

554,34 |

|

551,36 |

|

45 |

|

|

|

|

|||||||

|

1 |

|

|

|

|

|

|

|

|

|||||||||

44 |

|

|

|

550 |

|

|

|

|

|

|||||||||

|

43,95 |

|

43,25 |

|

|

|

|

44,74 |

|

|

44,66 |

|

44,58 |

|

||||

|

43 |

43,59 |

|

548,52 |

|

|

44 |

|

|

|

|

550 |

|

|||||

|

|

|

|

|

|

|

|

|

I |

|

|

II |

|

III |

|

|||

|

|

|

|

|

|

43,01 |

42,78 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

42 |

|

|

|

|

|

|

540 |

|

2 9 / ) <3; |

||||||||

|

0,03 |

0,04 |

0,05 |

0,06 |

0,07 |

0,08 |

|

0 ( 3H;1 |

|

|

|

|

|

|

||||

|

|

|

|

Давление, кгс/см2 |

|

|

|

|

I – ПНД-1, -2 смешивающего типа; II – ПНД-1 смешивающего |

|||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

и ПНД-2 поверхностного типов; III – ПНД-1, -2 поверхностно- |

||||||||

2 9 / ) D%% ' |

ãî òèïà; 1 – ÊÏÄáë; 2 – ÊÏÄò; 3 – Náë |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||

<3; . . 1 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

1 – ÊÏÄáë; 2 – Náë; 3 – ÊÏÄò |

|

|

|

|

|

В то же время эксплуатация по бездеаэратор- |

||||||||||||

|

|

|

|

|

|

|

|

|

|

ной схеме потребовала дополнительной емкости |

||||||||

ð0 = 24 МПа. Но очевидно, что с дальнейшим по- |

для увеличения запаса питательной воды. |

|

||||||||||||||||

Расчеты тепловой схемы всего блока показали, |

||||||||||||||||||

вышением |

параметров |

использование |

второго |

|||||||||||||||

что экономический эффект от деаэратора как от |

||||||||||||||||||

промперегрева будет становиться все более при- |

||||||||||||||||||

смешивающего подогревателя зависит от соотно- |

||||||||||||||||||

влекательным. |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

шения давления в деаэраторе и давления в отборе |

||||||||||||

|

Другим направлением повышения Ò1 является |

|||||||||||||||||

|

греющего пара. Если эти давления различаются |

|||||||||||||||||

развитие систем регенерации, которому была по- |

||||||||||||||||||

немного и потери от дросселирования невелики, |

||||||||||||||||||

священа чрезвычайно плодотворная деятельность |

||||||||||||||||||

то эффект от деаэратора положительный (ðèñ. 3). |

||||||||||||||||||

Я. М. Рубинштейна. |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

Но при этом конструкция деаэратора и питатель- |

|||||||||||||

|

Совершенствование систем регенерации связа- |

|||||||||||||||||

|

ного насоса должна обеспечивать надежный ре- |

|||||||||||||||||

но со смешивающими подогревателями, примене- |

||||||||||||||||||

жим при скользящем давлении на частичных на- |

||||||||||||||||||

нию которых была посвящена статья Я. М. Рубин- |

||||||||||||||||||

грузках. |

|

|

|

|

|

|

||||||||||||

штейна и Л. Д. Бермана еще в 1935 г. [6]. Дискус- |

|

|

|

|

|

|

||||||||||||

В ВТИ сейчас ведутся разработки смешиваю- |

||||||||||||||||||

сионным здесь остается вопрос об использовании |

||||||||||||||||||

щих подогревателей на давления до 17,0 МПа для |

||||||||||||||||||

схемы с двумя смешивающими ПНД, собранными |

||||||||||||||||||

проекта атомной электростанции “Брест”. По-ви- |

||||||||||||||||||

по гравитационной схеме, или схемы с ПНД-1 по- |

||||||||||||||||||

димому, в дальнейшем смешивающие подогрева- |

||||||||||||||||||

верхностного типа, встроенным в выхлопной пат- |

||||||||||||||||||

тели на более высокие давления найдут примене- |

||||||||||||||||||

рубок ЦНД. Первый вариант более экономичен |

ние и в паротурбинной технологии. |

|

|

|

||||||||||||||

(ðèñ. 2), так как нет потерь, связанных с недогре- |

Переход |

ê |

суперкритическим |

параметрам |

||||||||||||||

вом конденсата и сбросом дренажа греющего |

усложняет работу подогревателей высокого давле- |

|||||||||||||||||

пара, а во втором варианте экономится место и нет |

ния (ПВД), надежность которых при СКД недоста- |

|||||||||||||||||

потерь давления в подводящем трубопроводе. |

|

точно высока. С учетом этого Б. И. Шмуклером и |

||||||||||||||||

|

Другой смешивающий подогреватель в тепло- |

Г. И. Ефимочкиным было предложено применить, |

||||||||||||||||

вой схеме (деаэратор) также является предметом |

так называемую, “двухподъемную” схему с уста- |

|||||||||||||||||

дискуссий. |

Íà |

ðÿäå |

станций |

ïî |

инициативе |

новкой ПВД между насосами первого и второго |

||||||||||||

Г. И. Ефимочкина внедрены и успешно много лет |

подъемов (ðèñ. 4). В этом случае давление в труб- |

|||||||||||||||||

эксплуатируются бездеаэраторные схемы [7]. Пре- |

íîé |

системе |

|

ÏÂÄ |

снижается |

примерно |

äî |

|||||||||||

имущества их в простоте и эксплуатационной на- |

10,0 МПа, что позволяет применить их камерную |

|||||||||||||||||

дежности. Они складываются из следующих со- |

конструкцию (с трубными досками). Такие ПВД |

|||||||||||||||||

ставляющих: |

|

|

|

|

|

|

более 10 лет практически безотказно работают на |

|||||||||||

|

устранение затрат, связанных с восстановите- |

одной из электростанций. Существенно также, что |

||||||||||||||||

льным ремонтом деаэраторов; |

|

|

|

|

èõ |

гидравлическое |

сопротивление |

практически |

||||||||||

|

устранение потерь, связанных с выпаром из |

вдвое меньше, чем у повсеместно применяемых |

||||||||||||||||

деаэраторов; |

|

|

|

|

|

|

коллекторных ПВД. Установка насосов второго |

|||||||||||

|

экономия мощности на частичных нагрузках за |

подъема за ПВД позволяет снизить давление в |

||||||||||||||||

счет исключения дросселирования греющего пара |

первом отборе турбины [5]. Наконец, такая схема |

|||||||||||||||||

деаэратора; |

|

|

|

|

|

|

|

позволяет каждым из двух насосов второго подъе- |

||||||||||

|

уменьшение числа арматуры; |

|

|

|

|

ма регулировать расход питательной воды по |

||||||||||||

|

отказ от бустерных насосов. |

|

|

|

|

“своему” потоку котла. При этом регулирующие |

||||||||||||

34 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2003, ¹ 10 |

||

|

50 |

|

|

|

570 |

|

|

49 |

49,06 |

3 |

48,8 |

|

|

|

|

|

|

|||

|

565,92 |

|

|

|

|

|

|

|

|

|

|

ÌÂò |

|

ÊÏÄ, % |

48 |

2 |

|

563,28 |

|

|

|

|

|

|

Мощность, |

||

|

|

|

|

560 |

||

47 |

|

|

|

|

||

|

45,97 |

1 |

|

|

||

|

|

|

|

|

||

|

46 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45,74 |

|

|

|

45 |

|

|

|

550 |

|

|

|

I |

|

II |

|

|

# 2 9 / ) <3; |

||||||

. 1 |

|

|

|

|

||

I – схема с деаэратором; II – схема без деаэратора; 1 – ÊÏÄáë; 2 – |

||||||

Náë; 3 – ÊÏÄò |

|

|

|

|

||

питательные клапаны котла (РПК) можно поддерживать в полностью открытом положении либо не устанавливать их вообще.

Основным недостатком двухподъемной схемы является необходимость создания насоса второго подъема с температурой воды на входе 291°С (приблизительно 9°С нагрев в насосе). Однако подобный насос производства АО ЛМЗ с несколько более низкой температурой на входе больше 30 лет эксплуатируется на одной из электростанций в России. По последним расчетам наиболее эконо-

мичным является электропривод питательных насосов, так как электрическая энергия на основной турбине вырабатывается с большим КПД, чем на маленьких приводных турбинах (ðèñ. 5).

Совершенствование тепловых схем связано также с сокращением потерь давления в отборных трубопроводах (ðèñ. 6).

Основной резерв в совершенствовании тепловых схем связан с развитием вычислительной техники и появлением программ, которые более точ- но могут рассчитывать все более сложные тепловые схемы.

В последние годы появились программы, которые позволяют рассчитывать не котел и турбину отдельно, а блок в целом. В основном это программы, рассчитывающие балансы энергий всех элементов схемы методом итераций.

Преимуществом этих программ является:

1.Повышение точности расчетов за счет учета всех потоков энергии, например, утечек пара из уплотнений, паровых и электрических собственных нужд.

2.Определение в результате расчета влияния

любого мероприятия не на эффективность котла или турбины, а на конечную эффективность, т.е. на КПД блока. Многие параметры, например температура питательной воды, влияют на экономич- ность котла и турбины в разные стороны и только

|

Свежий пар |

|

|

|

|

|

|

ÃÏÏ |

|

|

|

12 |

|

|

|

|

|

ÂÇ |

13 |

15 |

ÖÂÄ |

ÖÑÄ |

ÖÍÄ |

Ä-1 |

|

|

|

|

|

|

|

14 |

|

|

|

|

ÂÑ |

|

|

|

|

|

ÕÏÏ |

|

|

|

|

11 |

|

|

16 |

|

|

|

|

|

|

ÒóÝ Ä-2

ÐÑ

ÐÑ

III

III

VII

VII

|

|

|

|

4 |

VIII |

|

|

|

|

|

|

|

|

|

|

|

3 |

I |

II |

IV |

V |

VI |

1 |

|

|

|

|

5 |

2 |

10 |

8 |

7 |

|

6 |

|

|

|

|

|

|

|

ÏÒÍ |

|

9 |

|

|

|

6 * *+ 0 ( ) 1

1 - конденсатный насос; 2 – блочная обессоливающая установка; 3 – поверхностный ПНД-1; 4 – смешивающий ПНД-2; 5 – конденсационный ПЭН; 6 – совмещенный подогреватель (СП) 3 – 4; 7 – ÑÏ 5 – 6; 8 – ÑÏ 7 – 8; 9 – сливной насос; 10 – ÏÒÍ; 11 – тракт котла до ВЗ; 12 – перегреватель; 13 – промежуточный перегреватель; 14 – ÏÑÁÓ; 15 –ÏÑÁÓ ÑÍ; 16 – сброс из ГПП; Д-2 – задвижка; ТуЭ – турбоэкономайзер; римские цифры I – VIII – номера отборов

2003, ¹ 10 |

35 |

|

50 |

|

|

|

579,69 |

580 |

|

|

50 |

|

|

3 |

570 |

|

|

|

|

|

|

|

|

|

|

49,13 |

49,06 |

48,91 |

|

||

|

|

|

|

|

|

|

|

|

|

|

||||

|

49 |

|

|

|

|

|

|

|

49 |

|

|

|||

|

|

|

|

|

|

|

|

566,61 |

565,92 |

|

|

Мощность, МВт |

||

|

|

|

|

|

|

|

Мощность, МВò |

|

|

564,55 |

||||

|

48 |

|

|

|

|