№1.1 Проблема качества

Качество продукции – это степень совершенства ее, отвечающая запросам потребителя и возможностям производителя. Качество продукции должно соответствовать структуре и динамике общественных потребностей.

Проблема качества – это не только решение технических проблем.

Успешное решение проблемы качества продукции немыслимо без обучения сотрудников предприятия.

Определение как степень удовл. Общ. Потребности.

Качество не только детерминированное понятие, но и философская категория. Качество, как философская категория, выражает неотделимую от бытия объекта его существенную определенность, благодаря которой он является именно этим, а не иным объектом. Категория качества впервые была проанализирована Аристотелем (3 век до н. э.), определявшим качество как «видовое отличие». Немецкий философ Гегель (19 век) определил качество как логическую категорию… «Качество есть вообще тождественная с бытием определенность… Нечто есть благодаря своему качеству то, что оно есть, и, теряя свое качество, оно перестает быть тем, что оно есть».

Американский ученый доктор Э. Шухарт в 1931 г. рассматривал два аспекта качества: с одной стороны, – объективные физические характеристики предмета, с другой – субъективная категория – насколько предмет «хорош». Объектом качества может быть продукция. Продукция – это материальный результат труда, обладающий полезными свойствами, предназначенный для использования потребителем. Качество продукции представляет собой ее свойство (способность) удовлетворять общественные потребности, а также ожидания конкретного потребителя. Любая продукция обладает бесчисленным множеством свойств. Свойство продукции – это объективная особенность продукции, проявляющаяся при ее создании, эксплуатации или потреблении. При оценке качества продукции следует учитывать только свойства, которые имеют для потребителя первостепенное значение. Определение качества дано в ГОСТе 15467–93: «Качество продукции – совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением». Международная организация по стандартизации ИСО (ISO) дает более полное определение понятию качества. В соответствии с международным стандартом: «качество продукции или услуги – это совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности». Таким образом, в обоих определениях понятие качества рассматривается с точки зрения удовлетворения общественной потребности. Несомненно, что в будущем понятие качества будет уточнятся.

1.2

Показатель качества характеризующий одно свойство изделия называют единичным. Показатель качества характеризующий несколько свойств называют комплексным.

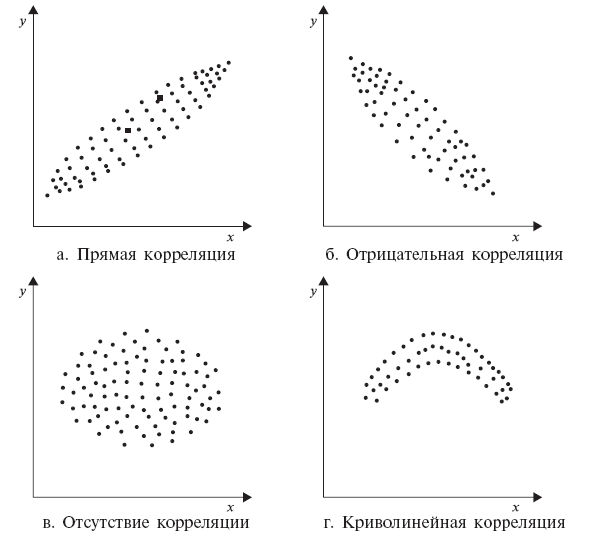

![]() «коэффициент

готовности», Здесь То

– Среднее время наработки на отказ

(показатель безотказности).

Тв

– среднее время восстановления

работоспособного состояния (показатель

ремонтопригодности).

Относительно

безотказности и ремонтопригодности с

соответствующих им показателей То и

Тв, коэффициент рассматривается как

комплексный показатель. Соответственно

То и Тв как единичные показатели.

Тв

= Тот + Ту

- Тот

– ср время отыскания неисправности, Ту

– ср время устранения неисправности.

Важнейшей

разновидностью комплексного показателя

является интегральный показатель.

Который согласно ГОСТ № 15467-79 определяется

отношением полезного эффекта от

эксплуатации изделия к затратам на его

создание и эксплуатацию.

«коэффициент

готовности», Здесь То

– Среднее время наработки на отказ

(показатель безотказности).

Тв

– среднее время восстановления

работоспособного состояния (показатель

ремонтопригодности).

Относительно

безотказности и ремонтопригодности с

соответствующих им показателей То и

Тв, коэффициент рассматривается как

комплексный показатель. Соответственно

То и Тв как единичные показатели.

Тв

= Тот + Ту

- Тот

– ср время отыскания неисправности, Ту

– ср время устранения неисправности.

Важнейшей

разновидностью комплексного показателя

является интегральный показатель.

Который согласно ГОСТ № 15467-79 определяется

отношением полезного эффекта от

эксплуатации изделия к затратам на его

создание и эксплуатацию.

![]() ,

Однако на практике под интегральным

показателем понимается какой либо

комплексный показатель определяемый

суммированием произведений единичных

показателей на весовые коэффициенты.

,

Однако на практике под интегральным

показателем понимается какой либо

комплексный показатель определяемый

суммированием произведений единичных

показателей на весовые коэффициенты.

![]() ,

КI

– показатель, СI

– коэффициент (Иногда вместо КI

выступает цена изделия)

,

КI

– показатель, СI

– коэффициент (Иногда вместо КI

выступает цена изделия)

Интегральный показатель обращается в максимум при некотором оптимальном (лучшим по специально установленным критериям) соотношении эффекта от эксплуатации и затрат на его достижение. С тактической точки зрения повышение качества имеет смысл до тех пор, пока увеличивается интегральный показатель. Величина обратная интегральному показателю называется удельные затраты на единицу эффекта. Показатель качества по которому принимается решение в первую очередь оценивать качество называется определяющим. Комплексный определяющий показатель называют обобщенным. Комплексный показатель который относится к группе свойств называют групповой. Значение показателя качества которое принимается за основу при сравнительной оценки качества называют базовым. Относительное значение показателя качества это отношение соответствующего значения показателя качества и пущего оцениваемого изделия к базовому изделию.

![]() ,

Значение показателя качества от которого

отсчитываются отклонения указанное в

технической документации называется

номинальным значением. Отклонение

фактического значения показателя от

номинального значения лежащее в пределах

границ приведённых в технической

документации называется допускаемым

отклонением. Выход фактического значения

за установленные границы говорит о том

что изделие имеет дифект. В более широком

смысле c

позиции TQM

диффект это любое несоответствие изделия

ожидаемого потребителем. Диффекты

разделяют на внутренние (скрытые) и

внешние. Внешние диффекты это те которые

могут быть выявлены в результате простых

чаще всего разовых замеров значений

показателей качества. Изделия или

продукты с внутренним диффектом называют

потенциально ненадёжными.

,

Значение показателя качества от которого

отсчитываются отклонения указанное в

технической документации называется

номинальным значением. Отклонение

фактического значения показателя от

номинального значения лежащее в пределах

границ приведённых в технической

документации называется допускаемым

отклонением. Выход фактического значения

за установленные границы говорит о том

что изделие имеет дифект. В более широком

смысле c

позиции TQM

диффект это любое несоответствие изделия

ожидаемого потребителем. Диффекты

разделяют на внутренние (скрытые) и

внешние. Внешние диффекты это те которые

могут быть выявлены в результате простых

чаще всего разовых замеров значений

показателей качества. Изделия или

продукты с внутренним диффектом называют

потенциально ненадёжными.

№ 2.1.

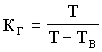

Комплексную оценку качества продукции можно рассматривать как процесс, состоящий из двух этапов: первый этап – оценка простых свойств, второй этап – оценка сложных свойств объекта и его качества в целом. Рассмотрим алгоритм комплексной оценки качества (рис. 2.5).

Классификация комплексных (обобщенных) показателей качества приведена на рис.

2.6.

- Начало

- Оценка простых свойств

- Составление иерархической структуры свойств объекта

- Выбор базовых показателей качества Pi баз

- Определение вида зависимости между показателями качества простых свойств Pi и их оценками i Pˆ

- Вычисление оценок отдельных показателей качества i Pˆ

- Оценка сложных свойств ЭА и качества в целом

- Выбор шкалы размерностей комплексного показателя качества Ко

- Определение способа нахождения весомостей ai (весовых коэффициентов)

- Выбор метода сведения воедино оценок отдельных свойств Рi для получения комплексной оценки Ко

(свертка частных показателей качества)

- Вычисление комплексной оценки качества изделий Ко

- Анализ вычисленной оценки качества и принятие решения

- Конец

- Выбор интервала измерений значений каждого

- ПК – Pi(Pi max – Pi min)

2.2

Методы, зависящие от способа получения информации делятся на: экспериментальные, измерительные, регистрационные, расчётные.

Экспериментальный метод основан на получении информации о показателях результатах проведения эксперимента (например, в период опытной эксплуатации).

Естественно, что показатели при этом могут измеряться приборами, регистрироваться, рассчитываться, определяться экспертным или иным образом.

Измерительный метод применяется в тех случаях, когда можно использовать средства измерения. Точность и объективность измеренных показателей во многом зависят от метрологического обеспечения.

Регистрационный метод основан на непосредственной регистрации значений показателей, обнаружении и подсчёте (фиксации и регистрации) различных явлений, событий, объектов, затрат, документов и т.п. Этим способом могут определяться например, численность, поставщиков, сертификатов, патентов, объёмы продаж, отзывов, документов, отказов, в штуках, и т.п.

Расчетный метод определения показателей основан на использовании различного рода данных, теоретических и эмпирических зависимостей, получаемых другими методами (измерительным, регистрационным и др.). Этим способом могут определяться показатели эффективности, надёжности, технологичности, стандартизации и унификации, патентной защиты и чистоты, финансового состояния предприятия и производительности труда и т.п. Приведённые выше методы следует отнести к объективным.

№ 3.1.

Качество как категория совокупность свойств. Свойство - это объективная особенность изделия проявляющаяся при его создании или эксплуатации. Каждый вид изделия обладает своей совокупностью свойств которая отличает его от других видов. Свойства разделяют на простые и сложные. Сложные состоят из простых. Примеры простых свойств: безотказность, сохраняемость. Пример сложного свойства: надёжность, состоит из 4 простых: безотказность, сохраняемость, долговечность и ремонтопригодность. Степень проявления одного или нескольких свойств изделия оценивают с помощью показателей качества.

3.2

Методы, зависящие от источника получения информации делятся на: экспериментальные, органолептические и социологические.

Экспериментальный метод основан на получении информации о показателях результатах проведения эксперимента (например, в период опытной эксплуатации).

Естественно, что показатели при этом могут измеряться приборами, регистрироваться, рассчитываться, определяться экспертным или иным образом.

Органолептический метод основан на использовании органов чувств, при определении

показателей.

Социологический метод определения показателей базируется на сборе, анализе и обобщении мнений фактических или возможных потребителей. Данный метод используется тогда, когда невозможно другими способами определить какие – либо показатели, например, удобство пользования, потребности и требования потребителей, известности торговой марки, имидж в целом и т.п.

№5 1. Качество продукции и стандартизация. Основные задачи систем стандартизации.

Качество продукции — это совокупность свойств продукции (надежность, долговечность, ремонтопригодность), удовлетворяющих определенным потребностям в соответствии с ее назначением.

Стандартизация – это установление и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон, в частности, для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации (использования) и требований безопасности.

Стандартизация – это плановая деятельность по установлению обязательных правил, норм и требований, выполнение которых обеспечивает экономически оптимальное качество продукции, повышение производительности труда и эффективности использования материальных ценностей при соблюдении требований безопасности. Стандарт – это нормативно-технический документ, устанавливающий нормы, правила, требования к объекту стандартизации и утвержденный компетентным органом. Стандарты регламентируют параметры продукции, материалов, устанавливают требования к проведению контрольных операций, к конструкторской и технологической документации, к технологической подготовке производства, к организационным формам производства.

Стандарт – это целесообразное решение повторяющейся задачи для достижения определенной цели. Стандарт содержит показатели, которые гарантируют возможность повышения качества продукции и экономичности ее производства. Для усиления роли стандартизации в техническом прогрессе, повышении качества продукции и экономичности ее производстве действует Государственная система стандартизации. Главная цель

Государственной системы стандартизации – с помощью стандартов, устанавливающих показатели, нормы и требования, соответствующие передовому уровню науки, техники и

производства, содействовать развитию всех отраслей промышленности. Эта система так же ставит своей целью улучшение качества работы, качества продукции и обеспечение его

оптимального уровня.

Государственная система стандартизации решает следующие задачи:

• разработку прогрессивных систем стандартов, определяющих требования к конструкции изделий, технологии их производства, качеству сырья, материалов, полуфабрикатов и комплектующих изделий, а также создающих условия для формирования требуемого качества продукции на стадиях ее проектирования, производства и эксплуатации, т. е. в процессе жизненного цикла изделия;

Проверка (С) Реализация (Д)

Исправление (А) Стандарт (S)

Развитие

• определение единой системы показателей качества продукции, методов и средств контроля и испытаний;

• установление норм, требований и методов в сфере проектирования и производства с целью обеспечения оптимального качества продукции и исключения нерационального многообразия видов, марок, типоразмеров;

• развитие унификации промышленной продукции как важнейшего условия специализации, повышения экономичности производства, повышения производительности труда, уровня взаимозаменяемости, эффективности эксплуатации и ремонта изделий;

• обеспечение единства и достоверности измерений в стране, совершенствование государственных эталонов, методов и средств измерений;

• установление единых систем документации, в том числе унифицированных систем документации, используемых в автоматизированных системах управления;

• установление единых терминов и обозначений в различных областях науки, техники и экономики страны.

В условиях непрерывного возрастания сложности конструкций продукции и технологического оборудования для их изготовления важную роль играет специализация,

кооперация и унификация производства. Специализация предприятий на массовом выпуске продукции широкого спроса (микросхемы, транзисторы, радиодетали) позволяет сократить себестоимость производств за счет введения новых технологий, автоматических линий, одновременно повышая качество выпускаемых изделий.

Унификация – это приведение различных видов продукции и средств ее производства к рациональному минимуму типоразмеров, форм, марок материалов и т. д.

Унификация позволяет сократить объем конструкторских работ в период проектирования, повысить уровень автоматизации производства, снизить себестоимость изготовления продукции. При унификации повышается качество выпускаемой продукции, ее надежность.

Кооперация производства в настоящее время достигла небывалых размеров. Многие западные, американские и японские фирмы осуществляют на своих предприятиях только общую сборку изделий. Предприятия, которые производят комплектующие для этих фирм, находятся в развивающихся странах с целью снижения затрат на оплату труда. При высоком уровне кооперации производства можно решить задачу изготовления высококачественной продукции при приемлемых ценах.

В зависимости от сферы действия Государственная система стандартизации предусматривает следующие категории стандартов: межгосударственные (ГОСТ), Российские (ГОСТ - Р) отраслевые (ОСТ), республиканские (РСТ), стандарты предприятия (СТП).

Государственные Российские стандарты обязательны для всех предприятий страны в пределах сферы их деятельности. Государственные стандарты устанавливают требования к продукции массового и крупносерийного производства широкого применения, к продукции, поставляемой на экспорт, а также общие нормы и термины. Отраслевые стандарты используют все предприятия и организации данной отрасли, а также предприятия разрабатывающие, изготавливающие изделия для данной отрасли или применяющие их.

Отраслевые стандарты устанавливают требования к технической оснастке, инструменту, к

материалам, к типовым технологическим процессам, используемым в данной отрасли. Стандарты предприятий распространяются на нормы, правила, методы, составные части изделий, имеющие применение только на данном предприятии, на нормы в области организации и управления производством, на технологические нормы и требования, типовые технологические процессы, оснастку, инструмент и т. п. Стандарты предприятий являются основой системы управления качеством. Они охватывают все сферы деятельности предприятия и позволяют доводить требования государственных стандартов до каждого рабочего места. Для повышения качества продукции необходимо повышать точность измерений. В 1993 г. у нас в стране был принят закон «Об обеспечении единства

измерений», он касается обеспечения достоверности показателей качества продукции.__

2. Классификация видов технического контроля по стадии жизненного цикла, производственного процесса, полноте охвата и характеру контроля

Технический контроль — это проверка соответствия продукции или процесса, от которого зависит ее качество, установленным требованиям. На стадии разработки продукции технический контроль заключается в проверке соответствия опытного образца техническому заданию, технической документации, правилам оформления, изложенным в ЕСКД (Единая система конструкторской документации). На стадии изготовления он охватывает качество, комплектность, упаковку, маркировку, количество предъявляемой продукции, ход производственных процессов; на стадии эксплуатации состоит в проверке соблюдения требований эксплуатационной и ремонтной документации.

Технический контроль включает три основных этапа:

• Получение первичной информации о фактическом состоянии объекта контроля, его контролируемых признаках и показателях;

• Получение вторичной информации - отклонений от заданных параметров путем сопоставления первичной информации с запланированными критериями, нормами и требованиями;

• Подготовка информации для выработки соответствующих управляющих воздействий на объект, подвергавшийся контролю.

Контролируемый признак — это количественная или качественная характеристика свойств объекта, подвергаемого контролю. Комплекс организационно-технических мероприятий, направленных на обеспечение производства продукции с заданным уровнем качества, составляет предмет организации контроля.

Метод контроля — это совокупность правил применения определенных принципов для осуществления контроля. В метод контроля входят основные физические, химические, биологические и другие явления, а также зависимости (законы, принципы), применяемые при снятии первичной информации относительно объекта контроля.

Под системой контроля понимают совокупность средств контроля и исполнителей, взаимодействующих с объектом по правилам, установленным соответствующей документацией.

Средства контроля - это изделия (приборы, приспособления, инструмент, испытательные стенды) и материалы, используемые при контроле, например, реактивы.

Виды технического контроля подразделяются по следующим основным признакам:

• В зависимости от объекта контроля - контроль количественных и качественных характеристик свойств продукции, технологического процесса (его режимов, параметров, характеристик, соответствия требованиям ЕСКД, ЕСТД, ЕС ТПП);

• По стадиям создания и существования продукции - проектирование (контроль процесса проектирования конструкторской и технологической документации), производственный (контроль производственного процесса и его результатов), эксплуатационный;

• По этапам процесса - входной (контроль качества поступающей продукции, осуществляемый потребителем), операционный (контроль продукции или процесса во время выполнения или после завершения определенной операции), приемочный (контроль законченной производством продукции, по результатам которого принимается решение о ее пригодности к поставке или использованию);

• По полноте охвата - сплошной (контроль каждой единицы продукции, осуществляемой с одинаковой полнотой), выборочный (контроль выборок или проб из партии или потока продукции);

• По связи с объектом контроля во времени - выборочный (летучий контроль в случайные моменты, выбираемые в установленном порядке), непрерывный (контроль, при котором поступление информации происходит непрерывно), периодический (информация поступает через установленные интервалы);

• По возможности последующего использования продукции - 'разрушающий (объект контроля использованию не подлежит), неразрушающий (без нарушения пригодности объекта контроля к дальнейшему использованию);

• По степени использования средств контроля - измерительный, регистрационный, органолептический, по контрольному образцу (путем сравнения признаков качества продукции с признаками качества контрольного образца), технический осмотр (при помощи органов чувств, в необходимых случаях с привлечением средств контроля, номенклатура которых установлена соответствующей документацией);

• По проверке эффективности контроля - инспекционный (осуществляется специально уполномоченными исполнителями с целью проверки эффективности ранее выполнявшегося контроля);

• В зависимости от исполнителя - ведомственный контроль (осуществляется органами министерства или ведомства), государственный надзор (осуществляется специальными государственными органами);

• В зависимости от уровня технической оснащенности - ручной (используются немеханизированные средства контроля для проверки качества деталей, изделий), механизированный (применение механизированных средств контроля), автоматизированный (осуществляется с частичным участием человека), автоматический (без непосредственного участия человека), активный (непосредственно воздействует на ход технологического процесса и режимов обработки с целью управления ими);

• По типу проверяемых параметров и признакам качества - геометрических параметров (контроль линейных, угловых размеров, формы и др.), физических свойств (теплопроводность, электропроводность, температура плавления и др.), механических свойств (жесткость, твердость, пластичность и др.), химических свойств (химический анализ состава вещества, коррозийная стойкость в различных средах и др.), металлографические исследования (контроль микро - и макроструктуры заготовок, полуфабрикатов, деталей), специальный (контроль герметичности, отсутствия внутренних дефектов), функциональных параметров (контроль работоспособности приборов, систем, устройств в различных условиях), признаков качества, например внешнего вида визуально.

Под испытанием понимают экспериментальное определение количественных и качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании, при моделировании объекта и воздействий.

Вид испытаний - это классификационная группировка испытаний по определенному признаку.

В соответствии с видовой классификацией испытания подразделяются по следующим основным признакам:

• В зависимости от целей испытаний - контрольные (для контроля качества объекта), исследовательские (для изучения определенных свойств объекта);

• По наличию базы для сравнения результатов - сравнительные (испытания двух или более объектов, проводимые в идентичных условиях для сравнения характеристик их качества);

• По точности значения параметров - определительные (для определения значений параметров продукции с заданными значениями точности и доверительной вероятности), оценочные (для такой оценки качества продукции, при которой не требуется определение значений ее параметров с заданными значениями точности и доверительной вероятности);

• По этапам разработки продукции - доводочные (проводятся в процессе разработки изделий для оценки влияния вносимых в нее изменений с целью достижения требуемых показателей качества), предварительные (испытания опытных образцов или партий для определения возможности их предъявления на приемочные испытания), приемочные (испытания опытных образцов или партий продукции либо изделий единичного производства, проводимые соответственно для решения вопроса о целесообразности постановки на производство этой продукции или после изготовления передачи ее в эксплуатацию);

• По уровню проведения - ведомственные (приемочные испытания, проводимые комиссией из представителей заинтересованного министерства или ведомства), межведомственные (приемочные испытания, проводимые комиссией из представителей нескольких заинтересованных министерств, ведомств), государственные (приемочные испытания, проводимые государственной комиссией);

• По этапам процесса — на входном контроле (для проверки соответствия количественных и качественных характеристик продукции, полученной от поставщика, количественным и качественным характеристикам, предусмотренным стандартами или техническими условиями); при операционном контроле (с целью установления соответствия формирующихся количественных и качественных характеристик изделия в процессе его обработки количественным и качественным характеристикам, предусмотренным техническими условиями, стандартами); приемо-сдаточные (испытание готовой продукции, проводимые при приемочном контроле);

• По периодичности проведения - периодические (в объемах и в сроки, установленные соответствующей документацией);

• По оценке уровня качества продукции - аттестационные (для оценки уровня качества продукции при ее аттестации);

• По оценке целесообразности измерения - типовые (испытания продукции, проводимые после внесения изменения в конструкцию, рецептуру или технологию изготовления для оценки эффективности и целесообразности внесенных изменений);

• По продолжительности проведения - ускоренные (испытания продукции, методы и условия проведения которых обеспечивают получение необходимого объема информации в более короткий срок, чем в предусмотренных условиях и режимах эксплуатации), нормальные (испытания продукции, методы и условия проведения которых обеспечивают получение необходимого объема информации в такой же срок, как и в предусмотренных условиях и режимах эксплуатации);

• По степени интенсификации процессов - форсированные (ускоренные испытания, основанные на интенсификации процессов, вызывающих отказы или повреждения), сокращенные (ускоренные испытания без интенсификации процессов, вызывающих отказы или повреждения);

• По возможности последующего использования продукции - разрушающие (могут нарушить пригодность продукции к использованию по назначению), неразрушающие (не должны нарушить пригодности к использованию ее по назначению);

• В зависимости от места проведения - полигонные (в условиях, максимально приближенных к эксплуатационным), эксплуатационные (в условиях эксплуатации);

• В зависимости от оцениваемых свойств - на надежность (испытания продукции, проводимые для определения или оценки назначений показателей ее надежности в заданных условиях), ресурсные (испытания на долговечность, проводимые для определения или оценки технического ресурса продукции);

• По виду воздействия на объект - механические (механические нагрузки), электрические (электрические нагрузки), акустические (акустические колебания), тепловые (тепловые нагрузки), гидравлические, пневматические (давление жидкости или газа), радиационные (ионизирующее излучение), электромагнитные (электромагнитное поле), магнитные (магнитное поле), биологические (жизнедеятельность организмов), климатические (климатические факторы), химические (химическая реакция).

Испытаниям подлежат опытные образцы (партии) и продукция серийного, массового и единичного производства. Опытный образец или опытную партию подвергают предварительным и приемочным испытаниям (проверкам) по специально разработанным программам.

Предварительные испытания проводят для определения соответствия продукции техническому заданию, требованиям стандартов, технической документации и для решения вопроса о возможности представления ее на приемочные испытания.

Приемочные испытания проводят с целью: определения соответствия продукции техническому заданию, требованиям стандартов и технической документации, оценке технического уровня; определения возможности постановки продукции на производство; выработки рекомендаций по установлению категории качества.

№6 1. Понятие показателя качества. Классификационные критерии.

Качество как категория совокупность свойств. Свойство - это объективная особенность изделия проявляющаяся при его создании или эксплуатации. Каждый вид изделия обладает своей совокупностью свойств которая отличает его от других видов. Свойства разделяют на простые и сложные. Сложные состоят из простых. Примеры простых свойств: безотказность, сохраняемость. Пример сложного свойства: надёжность, состоит из 4 простых: безотказность, сохраняемость, долговечность и ремонтопригодность. Степень проявления одного или нескольких свойств изделия оценивают с помощью показателей качества.

Показатель качества – это количественная характеристика свойства изделия рассматриваемое применительно к определённым условиям создания и эксплуатации изделия. Показатели качества могут быть безразмерными или выражается в определённых единицах. У каждого вида изделия своя номенклатура показателей качества.

Всю совокупность показателей качества продукции можно классифицировать по следующим признакам:

• количеству характеризуемых свойств (единичные и комплексные);

• отношению к различным свойствам продукции (показатели - надежности, технологичности, эргономичности и др.);

• стадии определения (проектные, производственные и эксплуатационные);

• методу определения (расчетные, экспериментальные, экспертные);

• характеру использования для оценки уровня качества (базовые и относительные);

• способу выражения (показатели, выраженные безразмерными единицами, например баллами, процентами, и размерные);

При оценке технического уровня и качества продукции используются следующие основные группы показателей качества:

• показатели назначения, характеризующие полезный эффект от эксплуатации и использования продукции и обуславливающие область ее применения;

• показатели надежности и долговечности изделий в конкретных условиях ее использования;

• показатели технологичности, характеризующие эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте продукции;

• показатели стандартизации и унификации, характеризующие степень использования в продукции стандартизированных изделий и уровень унификации составных частей изделия;

• эргономические показатели, характеризующие систему «человек – изделие – среда» и учитывающие комплекс гигиенических, психологических, антропометрических, физиологических, психофизиологических свойств человека, проявляющихся в производственных и бытовых процессах;

• эстетические показатели, характеризующие такие свойства продукции, как выразительность, оригинальность, гармоничность, целостность, соответствие среде и стилю;

• патентно-правовые показатели, характеризующие степень патентной защиты изделия в стране и за рубежом, а также его патентную чистоту;

• экономические показатели, отражающие затраты на разработку изготовление и эксплуатацию (потребление) продукции, а также экономическую эффективность ее эксплуатации.

В настоящее время при оценке технического уровня и качества продукции в дополнении к перечисленным традиционным группам показателей используются также экологические показатели, показатели безопасности и транспортабельности продукции, показатели ее однородности.

Эффективное управление предполагает также использование обобщающих показателей, которые характеризуют качество выпускаемой продукции независимо от ее вида и назначения. К ним, в частности, могут относиться:

• объем и удельный вес производства отдельных видов прогрессивных, высокоэффективных изделий в общем выпуске продукции данной группы;

• экономический эффект от использования продукции повышенного качества;

• показатели сортности для продукции ряда отраслей промышленности.

Обобщающие показатели качества используются в планах предприятий, научно-исследовательских и проектно-конструкторских организаций. По уровню этих показателей можно судить о качестве выпускаемой продукции в целом на предприятии или отрасли.

2. Классификации видов технического контроля по средствам контроля, влиянию на изделие, периодичности и виду управляющего воздействия.

Технический контроль — это проверка соответствия продукции или процесса, от которого зависит ее качество, установленным требованиям. На стадии разработки продукции технический контроль заключается в проверке соответствия опытного образца техническому заданию, технической документации, правилам оформления, изложенным в ЕСКД (Единая система конструкторской документации). На стадии изготовления он охватывает качество, комплектность, упаковку, маркировку, количество предъявляемой продукции, ход производственных процессов; на стадии эксплуатации состоит в проверке соблюдения требований эксплуатационной и ремонтной документации.

Технический контроль включает три основных этапа:

• Получение первичной информации о фактическом состоянии объекта контроля, его контролируемых признаках и показателях;

• Получение вторичной информации - отклонений от заданных параметров путем сопоставления первичной информации с запланированными критериями, нормами и требованиями;

• Подготовка информации для выработки соответствующих управляющих воздействий на объект, подвергавшийся контролю.

Контролируемый признак — это количественная или качественная характеристика свойств объекта, подвергаемого контролю. Комплекс организационно-технических мероприятий, направленных на обеспечение производства продукции с заданным уровнем качества, составляет предмет организации контроля.

Метод контроля — это совокупность правил применения определенных принципов для осуществления контроля. В метод контроля входят основные физические, химические, биологические и другие явления, а также зависимости (законы, принципы), применяемые при снятии первичной информации относительно объекта контроля.

Под системой контроля понимают совокупность средств контроля и исполнителей, взаимодействующих с объектом по правилам, установленным соответствующей документацией.

Средства контроля - это изделия (приборы, приспособления, инструмент, испытательные стенды) и материалы, используемые при контроле, например, реактивы.

Виды технического контроля подразделяются по следующим основным признакам:

• В зависимости от объекта контроля - контроль количественных и качественных характеристик свойств продукции, технологического процесса (его режимов, параметров, характеристик, соответствия требованиям ЕСКД, ЕСТД, ЕС ТПП);

• По стадиям создания и существования продукции - проектирование (контроль процесса проектирования конструкторской и технологической документации), производственный (контроль производственного процесса и его результатов), эксплуатационный;

• По этапам процесса - входной (контроль качества поступающей продукции, осуществляемый потребителем), операционный (контроль продукции или процесса во время выполнения или после завершения определенной операции), приемочный (контроль законченной производством продукции, по результатам которого принимается решение о ее пригодности к поставке или использованию);

• По полноте охвата - сплошной (контроль каждой единицы продукции, осуществляемой с одинаковой полнотой), выборочный (контроль выборок или проб из партии или потока продукции);

• По связи с объектом контроля во времени - выборочный (летучий контроль в случайные моменты, выбираемые в установленном порядке), непрерывный (контроль, при котором поступление информации происходит непрерывно), периодический (информация поступает через установленные интервалы);

• По возможности последующего использования продукции - 'разрушающий (объект контроля использованию не подлежит), неразрушающий (без нарушения пригодности объекта контроля к дальнейшему использованию);

• По степени использования средств контроля - измерительный, регистрационный, органолептический, по контрольному образцу (путем сравнения признаков качества продукции с признаками качества контрольного образца), технический осмотр (при помощи органов чувств, в необходимых случаях с привлечением средств контроля, номенклатура которых установлена соответствующей документацией);

• По проверке эффективности контроля - инспекционный (осуществляется специально уполномоченными исполнителями с целью проверки эффективности ранее выполнявшегося контроля);

• В зависимости от исполнителя - ведомственный контроль (осуществляется органами министерства или ведомства), государственный надзор (осуществляется специальными государственными органами);

• В зависимости от уровня технической оснащенности - ручной (используются немеханизированные средства контроля для проверки качества деталей, изделий), механизированный (применение механизированных средств контроля), автоматизированный (осуществляется с частичным участием человека), автоматический (без непосредственного участия человека), активный (непосредственно воздействует на ход технологического процесса и режимов обработки с целью управления ими);

• По типу проверяемых параметров и признакам качества - геометрических параметров (контроль линейных, угловых размеров, формы и др.), физических свойств (теплопроводность, электропроводность, температура плавления и др.), механических свойств (жесткость, твердость, пластичность и др.), химических свойств (химический анализ состава вещества, коррозийная стойкость в различных средах и др.), металлографические исследования (контроль микро - и макроструктуры заготовок, полуфабрикатов, деталей), специальный (контроль герметичности, отсутствия внутренних дефектов), функциональных параметров (контроль работоспособности приборов, систем, устройств в различных условиях), признаков качества, например внешнего вида визуально.

Под испытанием понимают экспериментальное определение количественных и качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании, при моделировании объекта и воздействий.

Вид испытаний - это классификационная группировка испытаний по определенному признаку.

В соответствии с видовой классификацией испытания подразделяются по следующим основным признакам:

• В зависимости от целей испытаний - контрольные (для контроля качества объекта), исследовательские (для изучения определенных свойств объекта);

• По наличию базы для сравнения результатов - сравнительные (испытания двух или более объектов, проводимые в идентичных условиях для сравнения характеристик их качества);

• По точности значения параметров - определительные (для определения значений параметров продукции с заданными значениями точности и доверительной вероятности), оценочные (для такой оценки качества продукции, при которой не требуется определение значений ее параметров с заданными значениями точности и доверительной вероятности);

• По этапам разработки продукции - доводочные (проводятся в процессе разработки изделий для оценки влияния вносимых в нее изменений с целью достижения требуемых показателей качества), предварительные (испытания опытных образцов или партий для определения возможности их предъявления на приемочные испытания), приемочные (испытания опытных образцов или партий продукции либо изделий единичного производства, проводимые соответственно для решения вопроса о целесообразности постановки на производство этой продукции или после изготовления передачи ее в эксплуатацию);

• По уровню проведения - ведомственные (приемочные испытания, проводимые комиссией из представителей заинтересованного министерства или ведомства), межведомственные (приемочные испытания, проводимые комиссией из представителей нескольких заинтересованных министерств, ведомств), государственные (приемочные испытания, проводимые государственной комиссией);

• По этапам процесса — на входном контроле (для проверки соответствия количественных и качественных характеристик продукции, полученной от поставщика, количественным и качественным характеристикам, предусмотренным стандартами или техническими условиями); при операционном контроле (с целью установления соответствия формирующихся количественных и качественных характеристик изделия в процессе его обработки количественным и качественным характеристикам, предусмотренным техническими условиями, стандартами); приемо-сдаточные (испытание готовой продукции, проводимые при приемочном контроле);

• По периодичности проведения - периодические (в объемах и в сроки, установленные соответствующей документацией);

• По оценке уровня качества продукции - аттестационные (для оценки уровня качества продукции при ее аттестации);

• По оценке целесообразности измерения - типовые (испытания продукции, проводимые после внесения изменения в конструкцию, рецептуру или технологию изготовления для оценки эффективности и целесообразности внесенных изменений);

• По продолжительности проведения - ускоренные (испытания продукции, методы и условия проведения которых обеспечивают получение необходимого объема информации в более короткий срок, чем в предусмотренных условиях и режимах эксплуатации), нормальные (испытания продукции, методы и условия проведения которых обеспечивают получение необходимого объема информации в такой же срок, как и в предусмотренных условиях и режимах эксплуатации);

• По степени интенсификации процессов - форсированные (ускоренные испытания, основанные на интенсификации процессов, вызывающих отказы или повреждения), сокращенные (ускоренные испытания без интенсификации процессов, вызывающих отказы или повреждения);

• По возможности последующего использования продукции - разрушающие (могут нарушить пригодность продукции к использованию по назначению), неразрушающие (не должны нарушить пригодности к использованию ее по назначению);

• В зависимости от места проведения - полигонные (в условиях, максимально приближенных к эксплуатационным), эксплуатационные (в условиях эксплуатации);

• В зависимости от оцениваемых свойств - на надежность (испытания продукции, проводимые для определения или оценки назначений показателей ее надежности в заданных условиях), ресурсные (испытания на долговечность, проводимые для определения или оценки технического ресурса продукции);

• По виду воздействия на объект - механические (механические нагрузки), электрические (электрические нагрузки), акустические (акустические колебания), тепловые (тепловые нагрузки), гидравлические, пневматические (давление жидкости или газа), радиационные (ионизирующее излучение), электромагнитные (электромагнитное поле), магнитные (магнитное поле), биологические (жизнедеятельность организмов), климатические (климатические факторы), химические (химическая реакция).

Испытаниям подлежат опытные образцы (партии) и продукция серийного, массового и единичного производства. Опытный образец или опытную партию подвергают предварительным и приемочным испытаниям (проверкам) по специально разработанным программам.

Предварительные испытания проводят для определения соответствия продукции техническому заданию, требованиям стандартов, технической документации и для решения вопроса о возможности представления ее на приемочные испытания.

Приемочные испытания проводят с целью: определения соответствия продукции техническому заданию, требованиям стандартов и технической документации, оценке технического уровня; определения возможности постановки продукции на производство; выработки рекомендаций по установлению категории качества.

№8 1. Понятие показателя качества. Единичные, комплексные показатели.

Качество как категория совокупность свойств. Свойство - это объективная особенность изделия проявляющаяся при его создании или эксплуатации. Каждый вид изделия обладает своей совокупностью свойств которая отличает его от других видов. Свойства разделяют на простые и сложные. Сложные состоят из простых. Примеры простых свойств: безотказность, сохраняемость. Пример сложного свойства: надёжность, состоит из 4 простых: безотказность, сохраняемость, долговечность и ремонтопригодность. Степень проявления одного или нескольких свойств изделия оценивают с помощью показателей качества.

Показатель качества – это количественная характеристика свойства изделия рассматриваемое применительно к определённым условиям создания и эксплуатации изделия. Показатели качества могут быть безразмерными или выражается в определённых единицах. У каждого вида изделия своя номенклатура показателей качества.

Для количественной оценки свойств продукции, составляющих ее качество, применяются показатели качества. Показатель качества продукции – это количественная характеристика одного или нескольких свойств продукции, входящих в ее качество, рассматриваемая применительно к определенным условиям ее создания и эксплуатации или потребления. Существуют единичные и комплексные показатели качества. Единичный показатель качества – это показатель качества, относящийся к одному свойству продукции.

Комплексный показатель качества – это показатель, относящийся к нескольким свойствам

продукции.

Все показатели качества радиоэлектронных средств делятся на технические и экономические. Технические показатели качества делятся на показатели назначения (параметры), эксплуатационные показатели и производственно-технологические показатели.

2. Классификации видов технического контроля по контролируемому параметру, степени участия человека, области использования статистических методов.

Технический контроль — это проверка соответствия продукции или процесса, от которого зависит ее качество, установленным требованиям. На стадии разработки продукции технический контроль заключается в проверке соответствия опытного образца техническому заданию, технической документации, правилам оформления, изложенным в ЕСКД (Единая система конструкторской документации). На стадии изготовления он охватывает качество, комплектность, упаковку, маркировку, количество предъявляемой продукции, ход производственных процессов; на стадии эксплуатации состоит в проверке соблюдения требований эксплуатационной и ремонтной документации.

Технический контроль включает три основных этапа:

• Получение первичной информации о фактическом состоянии объекта контроля, его контролируемых признаках и показателях;

• Получение вторичной информации - отклонений от заданных параметров путем сопоставления первичной информации с запланированными критериями, нормами и требованиями;

• Подготовка информации для выработки соответствующих управляющих воздействий на объект, подвергавшийся контролю.

Контролируемый признак — это количественная или качественная характеристика свойств объекта, подвергаемого контролю. Комплекс организационно-технических мероприятий, направленных на обеспечение производства продукции с заданным уровнем качества, составляет предмет организации контроля.

Метод контроля — это совокупность правил применения определенных принципов для осуществления контроля. В метод контроля входят основные физические, химические, биологические и другие явления, а также зависимости (законы, принципы), применяемые при снятии первичной информации относительно объекта контроля.

Под системой контроля понимают совокупность средств контроля и исполнителей, взаимодействующих с объектом по правилам, установленным соответствующей документацией.

Средства контроля - это изделия (приборы, приспособления, инструмент, испытательные стенды) и материалы, используемые при контроле, например, реактивы.

Виды технического контроля подразделяются по следующим основным признакам:

• В зависимости от объекта контроля - контроль количественных и качественных характеристик свойств продукции, технологического процесса (его режимов, параметров, характеристик, соответствия требованиям ЕСКД, ЕСТД, ЕС ТПП);

• По стадиям создания и существования продукции - проектирование (контроль процесса проектирования конструкторской и технологической документации), производственный (контроль производственного процесса и его результатов), эксплуатационный;

• По этапам процесса - входной (контроль качества поступающей продукции, осуществляемый потребителем), операционный (контроль продукции или процесса во время выполнения или после завершения определенной операции), приемочный (контроль законченной производством продукции, по результатам которого принимается решение о ее пригодности к поставке или использованию);

• По полноте охвата - сплошной (контроль каждой единицы продукции, осуществляемой с одинаковой полнотой), выборочный (контроль выборок или проб из партии или потока продукции);

• По связи с объектом контроля во времени - выборочный (летучий контроль в случайные моменты, выбираемые в установленном порядке), непрерывный (контроль, при котором поступление информации происходит непрерывно), периодический (информация поступает через установленные интервалы);

• По возможности последующего использования продукции - 'разрушающий (объект контроля использованию не подлежит), неразрушающий (без нарушения пригодности объекта контроля к дальнейшему использованию);

• По степени использования средств контроля - измерительный, регистрационный, органолептический, по контрольному образцу (путем сравнения признаков качества продукции с признаками качества контрольного образца), технический осмотр (при помощи органов чувств, в необходимых случаях с привлечением средств контроля, номенклатура которых установлена соответствующей документацией);

• По проверке эффективности контроля - инспекционный (осуществляется специально уполномоченными исполнителями с целью проверки эффективности ранее выполнявшегося контроля);

• В зависимости от исполнителя - ведомственный контроль (осуществляется органами министерства или ведомства), государственный надзор (осуществляется специальными государственными органами);

• В зависимости от уровня технической оснащенности - ручной (используются немеханизированные средства контроля для проверки качества деталей, изделий), механизированный (применение механизированных средств контроля), автоматизированный (осуществляется с частичным участием человека), автоматический (без непосредственного участия человека), активный (непосредственно воздействует на ход технологического процесса и режимов обработки с целью управления ими);

• По типу проверяемых параметров и признакам качества - геометрических параметров (контроль линейных, угловых размеров, формы и др.), физических свойств (теплопроводность, электропроводность, температура плавления и др.), механических свойств (жесткость, твердость, пластичность и др.), химических свойств (химический анализ состава вещества, коррозийная стойкость в различных средах и др.), металлографические исследования (контроль микро - и макроструктуры заготовок, полуфабрикатов, деталей), специальный (контроль герметичности, отсутствия внутренних дефектов), функциональных параметров (контроль работоспособности приборов, систем, устройств в различных условиях), признаков качества, например внешнего вида визуально.

Под испытанием понимают экспериментальное определение количественных и качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании, при моделировании объекта и воздействий.

Вид испытаний - это классификационная группировка испытаний по определенному признаку.

В соответствии с видовой классификацией испытания подразделяются по следующим основным признакам:

• В зависимости от целей испытаний - контрольные (для контроля качества объекта), исследовательские (для изучения определенных свойств объекта);

• По наличию базы для сравнения результатов - сравнительные (испытания двух или более объектов, проводимые в идентичных условиях для сравнения характеристик их качества);

• По точности значения параметров - определительные (для определения значений параметров продукции с заданными значениями точности и доверительной вероятности), оценочные (для такой оценки качества продукции, при которой не требуется определение значений ее параметров с заданными значениями точности и доверительной вероятности);

• По этапам разработки продукции - доводочные (проводятся в процессе разработки изделий для оценки влияния вносимых в нее изменений с целью достижения требуемых показателей качества), предварительные (испытания опытных образцов или партий для определения возможности их предъявления на приемочные испытания), приемочные (испытания опытных образцов или партий продукции либо изделий единичного производства, проводимые соответственно для решения вопроса о целесообразности постановки на производство этой продукции или после изготовления передачи ее в эксплуатацию);

• По уровню проведения - ведомственные (приемочные испытания, проводимые комиссией из представителей заинтересованного министерства или ведомства), межведомственные (приемочные испытания, проводимые комиссией из представителей нескольких заинтересованных министерств, ведомств), государственные (приемочные испытания, проводимые государственной комиссией);

• По этапам процесса — на входном контроле (для проверки соответствия количественных и качественных характеристик продукции, полученной от поставщика, количественным и качественным характеристикам, предусмотренным стандартами или техническими условиями); при операционном контроле (с целью установления соответствия формирующихся количественных и качественных характеристик изделия в процессе его обработки количественным и качественным характеристикам, предусмотренным техническими условиями, стандартами); приемо-сдаточные (испытание готовой продукции, проводимые при приемочном контроле);

• По периодичности проведения - периодические (в объемах и в сроки, установленные соответствующей документацией);

• По оценке уровня качества продукции - аттестационные (для оценки уровня качества продукции при ее аттестации);

• По оценке целесообразности измерения - типовые (испытания продукции, проводимые после внесения изменения в конструкцию, рецептуру или технологию изготовления для оценки эффективности и целесообразности внесенных изменений);

• По продолжительности проведения - ускоренные (испытания продукции, методы и условия проведения которых обеспечивают получение необходимого объема информации в более короткий срок, чем в предусмотренных условиях и режимах эксплуатации), нормальные (испытания продукции, методы и условия проведения которых обеспечивают получение необходимого объема информации в такой же срок, как и в предусмотренных условиях и режимах эксплуатации);

• По степени интенсификации процессов - форсированные (ускоренные испытания, основанные на интенсификации процессов, вызывающих отказы или повреждения), сокращенные (ускоренные испытания без интенсификации процессов, вызывающих отказы или повреждения);

• По возможности последующего использования продукции - разрушающие (могут нарушить пригодность продукции к использованию по назначению), неразрушающие (не должны нарушить пригодности к использованию ее по назначению);

• В зависимости от места проведения - полигонные (в условиях, максимально приближенных к эксплуатационным), эксплуатационные (в условиях эксплуатации);

• В зависимости от оцениваемых свойств - на надежность (испытания продукции, проводимые для определения или оценки назначений показателей ее надежности в заданных условиях), ресурсные (испытания на долговечность, проводимые для определения или оценки технического ресурса продукции);

• По виду воздействия на объект - механические (механические нагрузки), электрические (электрические нагрузки), акустические (акустические колебания), тепловые (тепловые нагрузки), гидравлические, пневматические (давление жидкости или газа), радиационные (ионизирующее излучение), электромагнитные (электромагнитное поле), магнитные (магнитное поле), биологические (жизнедеятельность организмов), климатические (климатические факторы), химические (химическая реакция).

Испытаниям подлежат опытные образцы (партии) и продукция серийного, массового и единичного производства. Опытный образец или опытную партию подвергают предварительным и приемочным испытаниям (проверкам) по специально разработанным программам.

Предварительные испытания проводят для определения соответствия продукции техническому заданию, требованиям стандартов, технической документации и для решения вопроса о возможности представления ее на приемочные испытания.

Приемочные испытания проводят с целью: определения соответствия продукции техническому заданию, требованиям стандартов и технической документации, оценке технического уровня; определения возможности постановки продукции на производство; выработки рекомендаций по установлению категории качества.

№11. 1. При применении комплексного методаприменяют комплексный показатель качества, который определяется путем сведения воедино отдельных показателей с помощью коэффициентов весомости каждого показателя. При этом может быть использована функциональная зависимость:

К = f(n,bi,ki), i = 1,2,3,……..,ni,

где K – комплексный показатель качества продукции; n – число учитываемых показателей; bi– коэффициент весомости i-го показателя качества; ki–i-й показатель качества (единичный или относительный).Алгоритм расчета комплексного показателя качества приведен на рис. 2.5. Для определения номенклатуры показателей качества, коэффициентов весомости и вида функциональной зависимости f применяются опытно-статистические и экспертные методы.Комплексныйпоказатель качества продукции – это показатель, характеризующий несколько ее свойств. Например, КГ– коэффициент готовности

,

,

где Т – наработка изделия на отказ (показатель безотказности);

ТВ – среднее время восстановления (показатель ремонтопригодности), т.е. КГ характеризует два свойства изделия – безотказность и ремонтопригодность.

В свою очередь

![]() ,

,

где ТО – среднее время, затрачиваемое на отыскание отказа;

ТУ – среднее время, необходимое для устранения отказа.

Рис. 2.5. Алгоритм расчета комплексного показателя качества

Таким образом, ремонтопригодность – сложное свойство изделия по отношению к ТОи ТУ. Следовательно, относительно коэффициента готовности КГпоказатель ТВможно рассматривать как единичный, а относительно ТОи ТУ– как комплексный.

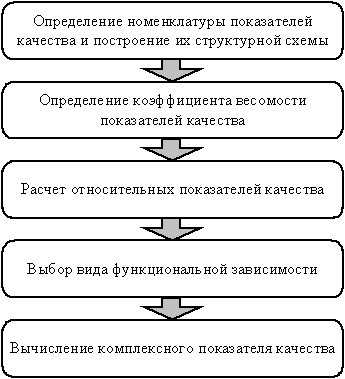

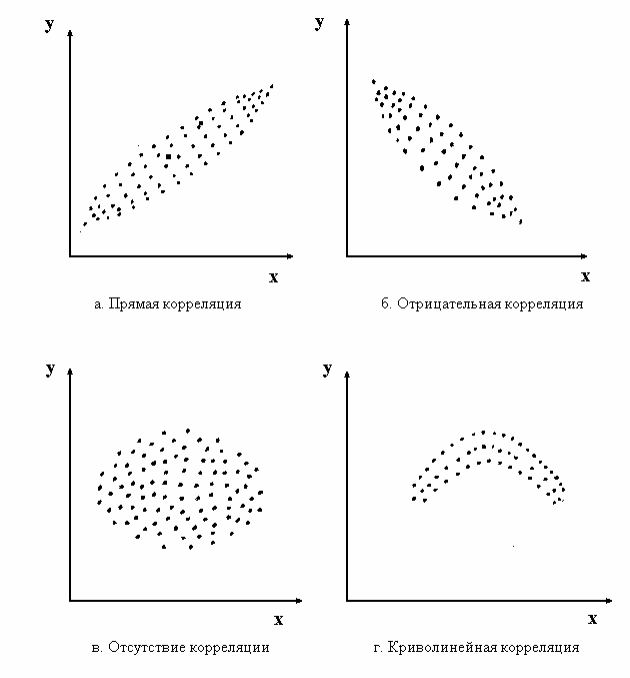

2. Диаграмма (график) разброса - показывает характер взаимоотношений между двумя переменными. Закономерности взаимосвязи могут как проявляться, так и отсутствовать вообще. Необработанные данные изображаются как функция двух переменных, между которыми затем может обнаружиться взаимосвязь. Например, существует ли зависимость между температурой окружающей среды и числом простудных заболеваний? Если падает температура, растет ли число заболеваний? Чем ближе точки располагаются к диагональной линии, тем более четко существует прямая зависимость двух указанных параметров. Взаимосвязь может быть положительной, отрицательной, либо отсутствовать вообще.

Если взаимосвязь будет установлена, то это облегчит определение сути проблемы.

№12. 1. Показатели безотказности

Работоспособность — это состояние изделия, при котором оно способно выполнять заданную функцию с параметрами, установленными требованиями технической документации, в течение расчётного срока службы. Отказ — это нарушение работоспособности. Свойство элемента или системы непрерывно сохранять работоспособность при определённых условиях эксплуатации (до первого отказа) называется безотказностью. Безотказность — свойство объекта сохранять работоспособное состояние в течение некоторого времени или наработки.

вероятность безотказной работы P(t);

средняя наработка до отказа Тср;

средняя наработка на отказ То;

гамма-процентная наработка до отказа Тγ;

интенсивность отказов λ(t);

параметр потока отказов ω(t);

средняя доля безотказной наработки I(t);

плотность распределения времени безотказной работы f(t);

Показатели долговечности

Долговечность — свойство элемента или системы длительно сохранять работоспособность до наступления предельного состояния при определенных условиях эксплуатации.

средний ресурс;

гамма-процентный ресурс;

назначенный ресурс;

средний срок службы;

гамма-процентный срок службы;

назначенный срок службы.

Показатели ремонтопригодности

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Восстанавливаемой называют систему, которая в процессе своей эксплуатации допускает ремонт, к невосстанавливаемым - соответственно система, которая в процессе выполнения своих функций в силу причин технического либо экономического характера, проведение ремонтов не допускает. Примером невосстанавливаемой системы являются ИСЗ

Вероятность восстановления работоспособного состояния

Среднее время восстановления работоспособного состояния

Интенсивность восстановления

Показатели сохраняемости

Сохраняемость — свойство объекта непрерывно сохранять требуемые эксплуатационные показатели в течение (и после) срока хранения и транспортирования.

Средний срок сохраняемости;

Гамма-процентный срок сохраняемости.

Показатели надежности количественно характеризуют, в какой степени данному объекту присущи определенные свойства, обусловливающие надежность.

Показатели надежности (например, технический ресурс, срок службы) могут иметь размерность, ряд других (например, вероятность безотказной работы, коэффициент готовности) являются безразмерными.

Количественной характеристикой только одного свойства надежности служит единичный показатель.

Количественной характеристикой только нескольких свойств надежности служит комплексный показатель.

2. Метод медианы из трех элементов повышает эффективность сортировки по трем направлениям. Во-первых, он существенно снижает вероятность возникновения наихудшего случая для любой реальной сортировки. Чтобы сортировка выполнялась за время, пропорциональное TV2, два из трех проверяемых элементов должны быть в числе наибольших и наименьших элементов файла, и это событие должно последовательно повторяться во время большей части процессов разделения. Во-вторых, он устраняет необходимость в служебном ключе в процессе разделения, поскольку для выполнения этой функции вполне достаточно одного элемента из числа тех, которые подвергаются проверке до начала разделения. В-третьих, он уменьшает среднее время выполнения алгоритма примерно на 5 процентов.

Метод медианы из трех элементов представляет собой специальный случай общей идеи, заключающейся в том, что для файла неизвестного типа можно произвести выборку и использовать свойства полученной выборочной совокупности, чтобы дать оценку всему файлу.

Метод медиан и индивидуальных значений ( х - xt) рекомендуется применять при отсутствии автоматических средств измерения, вычисления и управления процессами по статистическим оценкам хода процесса. Метод средних арифметических значений и размахов ( х - R) целесообразно использовать для процессов с высокими требованиями к точности, экспресс-лабораторных анализов, измерения, вычисления и управления процессами по результатам определения статистических характеристик при наличии автоматических устройств.

Метод медиан и крайних значений является упрощенной копией метода средних арифметических и размахов. В нем вместо двух диаграмм применяется одна - комбинированная ( фиг. При нечетном числе изделий в пробе это будет такое значение параметра качества, больше или меньше которого имеются одинаковые количества. Больше этого размера и меньше его имеются по два размера.

Наша реализация метода медианы из трех элементов тщательно следит за тем, чтобы элементы, составляющие выборку, не принимали участия в процессе разделения. Одна из причин заключается в том, что они могут быть использованы в качестве служебных меток.

Карта статистического регулирования методом медиан и индивидуальных значений ( х - х) имеет одну совмещенную диаграмму. На диаграмму ( рис. 11) наносятся: горизонтальные сплошные линии пределов допуска ( Гв - верхнего, Тя - нижнего); по две штриховые линии сверху и снизу, являющиеся границами регулирования значений показателя качества, распределяемых по нормальному закону; Ps и РН - верхняя и нижняя границы регулирования для медиан; Рвр и РНР - верхняя и нижняя границы регулирования полуразмахов.

Карта статистического регулирования методом медианы и индивидуальных значений имеет одну совмещенную диаграмму. На нее наносятся горизонтальные линии: границы диапазона изменений показателя качества ( Тв и Тн), верхняя ( Рв) я нижняя ( Рн) границы регулирования для медиан, верхняя ( Р) и нижняя ( Р) границы регулирования полуразмахов.

Коэффициенты для расчета границ регулирования. Карта статистического регулирования методом медиан и индивидуальных значений ( X - Xt) имеет одну совмещенную диаграмму.

Статистическое регулирование технологических процессов методом медиан и индивидуальных значений ( х-х) рекомендуется применять во всех случаях при отсутствии автоматических средств измерения, вычисления и управления процессами по статистическим оценкам хода процесса.

Статистическое регулирование технологических процессов - Метод медиан и индивидуальных значений.

Функция medfit для нахождения параметров прямой использует метод медиан.

Указанная величина получена обработкой данных производственных наблюдений методом медианы.

Установление гарантированных расчетных значений показателей сопротивляемости грунтов сдвигу по методу 3. В. Пильгуновой. Аллювиальные суглинки. Вместе с тем упрощение определения среднего значения показателя методом медианы очевидно.

Заслуживает внимания предложенный Гилмором и Гомори прием сокращения объема вычислений, называемый методом медианы. Этот метод связан с решением следующей проблемы.

О medsmooth ( y, n) возвращает m - мерный вектор, созданный сглаживанием методом скользящей медианы.

Рассмотрим моделирующий алгоритм, реализующий решение задачи на ЭЦВМ при использовании для статистического регулирования технологических процессов метода медиан и индивидуальных значений. Алгоритм, блок-схема которого представлена на рис. 2, состоит из четырех основных частей.

Когда на заводе электроосветительной арматуры ( Москва) в 1947 г. Московским инженерно-экономическим институтом был впервые применен так называемый метод медиан, и позже, когда он был усовершенствован на заводе Калибр, возник вопрос - как быть, если границы выборочной медианы не нарушены, а в выборке отмечено нарушение допуска. Вопрос этот в свое время не был до конца исследован.

Результаты, полученные с использованием функции medsmooth, представлены на левом графике, из которого можно сделать вывод о достаточно высокой способности метода скользящей медианы выделить основной характер изменения исходных данных.

К определению процента брака. Оба метода распространяются на показатели качества продукции ( точность размеров деталей, отклонения формы, дисбаланс, твердость и другие отклонения), значения которых распределяются по законам Гаусса или Максвелла. Метод медиан и индивидуальных значений рекомендуется применять во всех случаях при отсутствии автоматических средств измерения, вычисления и управления процессами по статистическим оценкам хода процесса. Второй же метод ГОСТ рекомендует применять для процессов с высокими требованиями к точности и для единиц продукции, связанных с обеспечением безопасности движения, экспресс-лабораторных анализов, а также для измерения, вычисления и управления процессами по результатам определения статистических характеристик при наличии автоматических устройств.

Как будет показано ниже, при определении границ регулирования технологических процессов указанным методом весьма существенным является учет характера корреляционных зависимостей, связывающих текущие размеры изделий. Рассмотрим сначала применение метода медиан и индивидуальных значений в условиях, когда текущие размеры обрабатываемых изделий представляют собой взаимонезависимые случайные величины.

Как уже отмечалось, метод медианы основан на наиболее жесткой отбра-ксвке порядковых статистик.

Изложенный метод контроля известен как одна из разновидностей статистического метода контроля во время хода производства. Наряду с описанным существуют другие методы статистического контроля, например метод медиан, метод индивидуальных значений, метод упорядоченных выборок и ряд других.

В [1] были статистически исследованы на ЭВМ границы регулирования технологических процессов при использовании метода средних арифметических значений и размахов. В настоящей работе проводится исследование, связанное с моделированием статистического контроля методом медиан и индивидуальных значений; этот метод получил широкое распространение для статистического регулирования технологических процессов в машиностроении.

Статистическое регулирование технологического процесса может быть основано на разных методах оценки качества изготовляемой продукции. Наиболее распространены метод средних значений и средних квадратичных отклонений, метод средних значений и размахов, метод крайних значений, метод медиан и крайних значений, метод учета дефектов и метод группировок.

Сортировка меньшего из подфайлов, образовавшихся в результате разделения, первым, гарантирует, что размер стека в худшем, случае находится в логарифмической зависимости от размера исходного файла. На диаграмме отображены размеры для тех же файлов, что и представленные на рис. 7.5, при этом в трех первых случаях ( слева) применяется метод сортировки меньшего подфайла первым, в остальных трех случаях ( справа) к этому еще добавляется метод медианы трех. По этим диаграммам трудно судить о времени выполнения; этот показатель зависит от размера файлов в стеке, а не от их числа. Например, третий файл ( частично отсортирован) не требует большого стекового пространства, однако вызывает замедление сортировки, поскольку размеры обрабатываемых подфайлов большие.

Диаграмма разброса используется для выявления зависимости между показателями качества ( результат) и основными факторами сертификации ( причина) при анализе причинно-следственной диаграммы или корреляционной зависимости между факторами. Диаграмма разброса строится как график зависимости двух переменных. Эффективным методом определения наличия или отсутствия корреляционной зависимости является метод медиан.

Статконтроль и здесь оказался, бесспорно, полезным, но на этот раз большое и быстро возрастающее внимание привлек вопрос его стоимости. В этой связи возникло несколько попыток упростить статистическую обработку контрольных данных, заменив вычисление средней арифметической теми или иными группировками выборочных значений признака качества. В результате появилось много так называемых методов или рецептов статконтроля, имевших в основе один и тот же ( английский) принцип, но отличавшихся способом группировки. Четыре метода статконтроля, а именно: метод медианы, калибров распределения, крайних значений, индивидуальных значений, почти полностью вытеснили метод средней арифметической сначала в СССР, а позже - едва ли не во всей Европе.

№13. 1.Классификация

Методы классификации компьютеров. Классификация по назначению.

[1] по назначению, [2] по уровню специализации, [3] по типу и размеру, [4] по типу совместимости, [5] по типу используемого процессора

Методы классификации компьютеров по назначению

(1) Большие ЭВМ

Самые мощные компьютеры. Применяют для обслуживания очень

крупных организаций и целых отраслей народного хозяйства.

Структура ВЦ

[2]--[1]--[6]

/ | |

[3]/ [5]--[7]

| /

[4]______/

=1= Центральный процессор. Происходит обработка данных и получение результата.

=2= Группа технического обслуживания. Занимается техническим обеспечением всей вычислительной системы.

=3= Группа системного программирования. Занимается разработкой, отладкой и внедрением ПО, необходимого для функционирования самой вычислительной системы. Системные программы обеспечивают обеспечивают взаимодействия программ более высокого уровня с оборудованием (программно-аппаратный интерфейс).

=4= Группа информационного обеспечения. Обеспечивает технической информацией.

=5= Отдел выдачи данных. Получает данные от центрального процессора и

преобразует их в форму, удобную для заказчика.

=6= Группа подготовки данных. Подготовка данных для группы прикладного программирования.

=7= Группа прикладного программирования. Занимается созданием программ для выполнения конкретных операций с данными. В отличие от системных программистов, им необязательно знать техническое устройство компонентов ЭВМ, поскольку их программные продукты не работают напрямую с устройствами, а используют для этого программы более низкого уровня, подготовленные системными программистами. Кроме этого продукты работы прикладных программистов используются конечными пользователями (польз.интерфейс).

(2) Мини-ЭВМ.

От больших отличается уменьшенными размерами и меньшей производительностью и стоимостью. Они используются крупными предприятиями, научными учереждениями и некоторыми ВУЗами, сочитающими научную и учебную деятельности.

(3) Микро-ЭВМ.

Производительность ниже, стоимость ниже. Применяются в ВЦ для выполнения вспомогательных операций и для управления небольшими производственными участками.

(4) ПК

(массовые, деловые, портативные, развлекательные и рабочие станции).

2.

Назначение метода

Применяется в производстве и на различных стадиях жизненного цикла продукции для выяснения зависимости между показателями качества и основными факторами производства. Метод "Диаграмма разброса" - один из инструментов статистического контроля качества.

Японский союз ученых и инженеров в 1979 г. включил диаграмму разброса в состав семи методов контроля качества.

Цель метода

Выяснение существования зависимости и выявление характера связи между двумя различными параметрами процесса.

Суть метода

Диаграмма разброса - инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных. Эти две переменные могут относиться к:

характеристике качества и влияющему на нее фактору;

двум различным характеристикам качества;

двум факторам, влияющим на одну характеристику качества.

При наличии корреляционной зависимости между двумя факторами значительно облегчается контроль процесса с технологической, временной и экономической точек зрения.

Диаграмма разброса в процессе контроля качества используется также для выявления причинно-следственных связей показателей качества и влияющих факторов.

План действий

Для выяснения влияния одной переменной на другую следует собрать необходимые данные и внести их в листок регистрации.

По полученным данным построить диаграмму разброса и провести анализ диаграммы. Иногда желательно получить количественную оценку тесноты или силы связи между случайными величинами.

Особенности метода

Диаграмма разброса - это точечная диаграмма в виде графика, получаемого путем нанесения в определенном масштабе экспериментальных, полученных в результате наблюдений точек. Координаты точек на графике соответствуют значениям рассматриваемой величины и влияющего на него фактора. Расположение точек показывает наличие и характер связи между двумя переменными (например, скорость и расход бензина, или выработанные часы и выход продукции).

По полученным экспериментальным точкам могут быть определены и числовые характеристики связи между рассматриваемыми случайными величинами: коэффициент корреляции и коэффициенты регрессии.

Диаграммы разброса (рассеяния)

Правила построения диаграммы разброса

Определить, между какими парами данных необходимо установить наличие и характер связи. Желательно не менее 25-30 пар данных.

Для сбора данных подготовить бланк таблицы (листок регистрации), предусмотрев в нем графы для порядкового номер наблюдения i; независимой переменной характеристики, называемой аргументом х; зависимой переменной, называемой функцией (откликом) у.

По результатам наблюдения заполнить листок регистрации данных.

По полученным данным построить график в координатах х-у и нанести на него данные. Длина осей, равная разности между максимальными и минимальными значениями для х и у, по вертикали и по горизонтали должна быть примерно одинаковой, тогда диаграмму будет легче читать.

Нанести на диаграмму все необходимые обозначения. Данные, отраженные на диаграмме, должны быть понятны любому человеку, а не только тому, кто делал диаграмму.

В этом случае при осуществлении контроля причинных факторов х (откликов) характеристика у (функция) будет оставаться стабильной.

Дополнительная информация:

Следует отметить, что если две переменные кажутся связанными, это не означает, что они таковыми являются.

Если данные не кажутся связанными, это не означает, что они не связаны: просто приведено недостаточно данных или данные следует разбить по классам и построить по каждому классу свою диаграмму, а возможно допущена большая ошибка при измерении и т. д.