А27646 Технол процессы и производства

.pdf

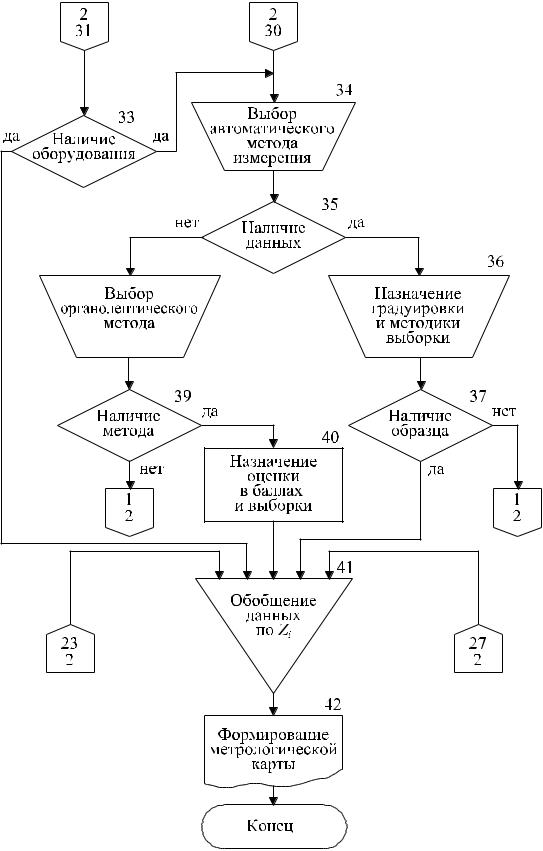

Рис. 1.2.3. Алгоритм анализа показателя качества (окончание)

10

2

Оценка влияния xγ (γ = 1...m) на zi (i = 1...n)

Наличие 3 нет данных

да

4

Обобщение

результата

12

Исключение

слабовлияющих xγ

От оператора |

1 |

|

||||||||||||||

обобщения |

|

|

|

|

|

|

Документация технологическийна процесс |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наличие |

|

|

да |

|

|

|

|

|

|

|

||||||

объекта |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

нет |

|

9 |

|

|

6 |

|||||||||

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

||||||||||

Подготовка |

|

|

|

|

|

|

|

Подготовка |

||||||||

экспертизы |

|

|

|

|

|

|

|

эксперимента |

||||||||

|

|

10 |

|

|

|

|

|

|

|

7 |

|

|||||

|

|

|

|

|||||||||||||

|

|

|

|

|||||||||||||

Проведение |

|

|

|

|

|

|

|

Проведение |

|

|||||||

опроса |

|

|

|

|

|

|

экспериментального |

|

||||||||

специалистов |

|

|

|

|

|

|

|

исследования |

|

|||||||

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

8 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||||

Обработка |

|

|

|

|

|

|

|

Обработка |

|

|||||||

результатов |

|

|

|

|

|

|

|

результатов |

|

|||||||

опроса |

|

|

|

|

|

|

|

эксперимента |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

13 нет |

|

|

|

|

15 |

||||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

||||||||||

Влияние |

|

|

Исключить |

|||||||||||||

xγ на zi |

|

|

|

|

|

|

|

для |

||||||||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

данного zi |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

да |

|

14 |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||||

Назначение |

|

|

|

|

|

|

|

|

|

|

|

|

||||

точности |

|

|

|

|

|

|

|

|

|

|

|

|

||||

и периодичности |

|

|

|

|

|

|

|

|||||||||

измерения |

|

|

|

|

|

|

|

|

|

|

|

|

||||

К выбору метода Конец измерения

xγ (γ = 1...m)

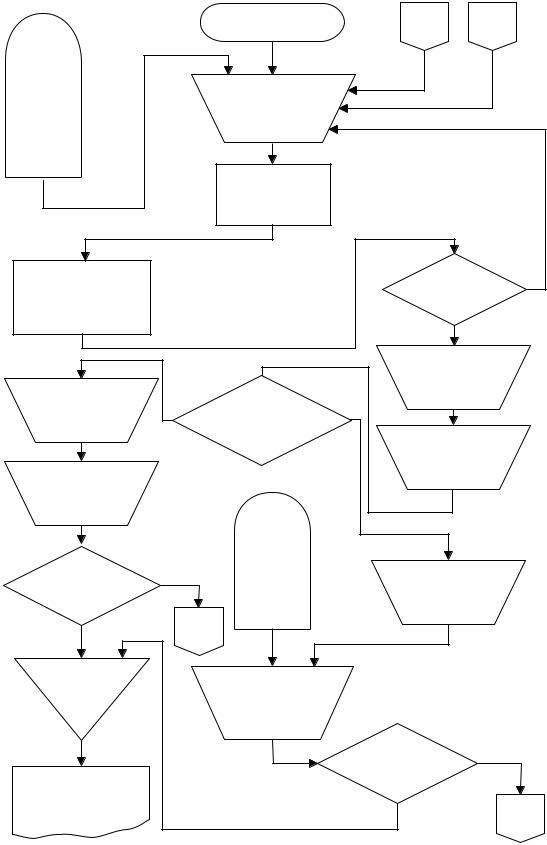

Рис. 1.3. Алгоритм оценки влияния неуправляемых факторов на показатель качества готового продукта

11

|

3 |

|

|

Начало |

|

15 |

12 |

|

|

|

|

|

|

|

|

1 |

1 |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

процесс |

|

|

Выбор |

|

|

|

|

|

|

|

|

номенклатуры |

|

|

|

|

|

|

|

|

|

yj (j = 1...k) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оборудование |

|

|

2 |

|

|

|

|

|

Документация на и |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

Определение |

|

|

|

|

|

|

|

|

|

yj0 ± ∆yjmax |

|

|

|

|

|

4 |

|

|

|

|

|

|

|

5 |

|

Оценка влияния |

|

|

|

|

Влияние |

да |

|||

|

yj на zi |

|

|

|

|

yj на zi |

|

|

|

(j = 1...k), (i = 1...n) |

|

|

|

|

|

нет |

|

6 |

|

|

|

|

|

|

|

|

|

||

13 |

|

|

|

|

|

Назначние |

|

|

|

|

|

|

8 |

|

погрешности |

|

|||

Выбор метода |

нет |

|

|

задания |

|

|

|||

|

Необходимость |

да |

и измерения |

7 |

|||||

|

задания |

|

|||||||

|

и контроля |

|

|

стабилизации |

|

Определение |

|

||

14 |

|

|

|

|

|

|

|||

|

|

|

|

|

необходимости |

||||

|

Выбор |

|

|

11 |

|

стабилизации |

|

||

|

технических |

|

|

|

|

|

|

|

|

|

средств |

|

|

|

|

|

|

|

|

15 |

Наличие |

нет |

|

приборы |

|

|

|

|

9 |

|

|

Выбор |

|

|

|||||

|

технических |

|

|

|

структуры |

|

|

||

|

средств |

|

|

|

|

|

|||

|

|

|

регуляторы |

|

САР |

|

|

|

|

|

да |

|

1 |

Документация на и |

|

|

|

|

|

|

|

|

|

|

|

|

|||

16 |

|

1 |

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

Обобщение |

|

|

|

|

|

|

|

|

|

|

|

Выбор |

|

|

|

|

|

|

|

данных |

|

|

|

|

|

|

|

|

|

по yj |

|

|

технических |

|

|

|

|

|

|

|

|

|

средств САР |

Наличие 12 |

|

|

|

|

17 |

|

|

|

нет |

|

||||

|

|

|

|

|

технических |

|

|

|

|

Формирование |

|

|

|

средств |

|

|

|

||

метрологической |

|

|

|

да |

|

|

|

1 |

|

|

карты |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

1 |

|

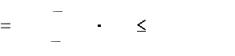

Рис. 1.4. Алгоритм анализа управляющих воздействий |

|

|

|

|||||

|

на показатель качества готового продукта |

|

|

|

|||||

12

После составления такого перечня, основанного на анализе документации, переходят к определению номинальных значений zi0 и пределов отклонения zi max, zi min каждого включенного в перечень параметра (блок 8). Основным источником информации для такого анализа являются стандарты и документации на продукт и технологический процесс (блок 7). На этом этапе определяются измеряемая или оцениваемая физическая величина, еѐ размерность, численное значение zi0, которое обусловливает требуемое качество продукта и допустимые отклонения ±zi max, обеспечивающие выпуск качественной продукции (но не браковочные границы). Возможны варианты формирования информации по отдельным каналам. Так, содержание белка

впродукте может быть выражено в процентах либо в единицах массы (кг), содержащихся в одном килограмме продукта.

Если упомянутые выше сведения в технологической документации обнаружены, то они направляются на обобщение (блок 17), если по каким-либо показателям качества данных нет, то изучается возмож-

ность экспериментального определения значений zi0 ± zi max (блок 19). Экспериментальному исследованию объекта посвящена четвертая лабораторная работа.

Если невозможно организовать экспериментальное исследование объекта, применяется методика экспертных оценок (блоки 11, 12, 13). Для этого подготавливаются формы опросных карт, назначается группа экспертов, производится их опрос и математическая обработка полученных оценок значимости каждого показателя качества, его номинального значения и допустимых пределов отклонения. Методика экспертных оценок показателей качества и факторов, влияющих на качество, рассматривается во второй лабораторной работе.

После обработки всех показателей качества zi (i = 1…n), выявленных при изучении технологической документации (накопитель блока 17 заполнен), приступают к назначению максимально допустимой погрешности и требуемой периодичности измерения каждого показателя качества в процессе управления. На данном этапе анализа,

вкачестве первого приближения, принимается требование обеспечить погрешность, не превышающую 10 % от диапазона возможных отклонений показателя качества

δzi |

|

ziэ |

zˆi |

|

100 10 % , |

(1.1) |

|

|

|

|

|

||||

zi |

zi |

||||||

|

|

|

|||||

|

|

max |

min |

|

|

||

13

где δzi – относительная погрешность измерения i-го показателя качества; ziэ – экспериментальное (измеренное) значение i-го показателя качества; zˆi – расчетное значение i-го показателя качества.

Для выполнения этого требования абсолютная погрешность результата измерения не должна превышать 0,1 диапазона возможных отклонений показателя качества

zi |

0,1(zi |

zi |

). |

(1.2) |

|

max |

min |

|

|

Погрешность измерения не более 10 % принята здесь из условия обеспечения в диапазоне возможных отклонений показателя качества не менее десяти контролируемых уровней.

Так как многие методы измерения технологических параметров (экспресс-методы, лабораторные методы и т. п.) представляют собой периодические операции контроля, то при анализе номенклатуры zi (i = 1…n) необходимо, исходя из требований технологического процесса, определить максимально допустимый интервал между измерениями каждого фактора zi.

Максимальные интервалы времени между измерениями Δτi определяются стабильностью во времени каждого фактора zi, так называемой разладкой технологического процесса.

Алгоритм определения допустимого интервала времени между измерениями аналогичен алгоритму определения значений zi0 ± zi max (блоки 7–17). Анализ начинают с изучения документации на технологический процесс.

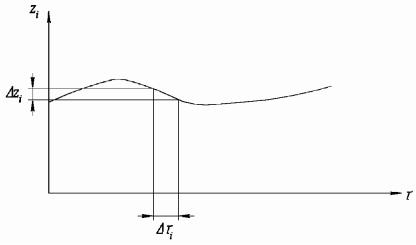

Достоверная оценка стабильности во времени измеряемой величины может быть получена посредством обработки результатов экспериментального исследования объекта в течение длительного периода и построения графика, представленного на рис. 1.5.

По графику можно принять за допустимый интервал времени между измерениями (Δτi) минимальный отрезок времени, в течение которого численного значения фактора zi изменилось на величину допустимой погрешности измерения zi. На рис. 1.5. это участок, где

dzi – максимальна. d

14

Рис. 1.5. Определение периодичности измерений

После назначения допустимой погрешности и периодичности измерения допустимой погрешности приступают к следующему эта-

пу анализа – оценке возможности и выбору методики измерения каждого показателя качества.

Принцип анализа на данном этапе состоит в последовательном рассмотрении методов измерения технологических параметров, применимых в условиях производства, и выборе из предлагаемых методов экономически наиболее целесообразных. При этом последовательно рассматривают возможность применения для измерения данного показателя качества следующих методов измерения:

–автоматический (приборный в потоке);

–экспресс-метод (приборный с предварительным отбором

пробы);

–лабораторный (измерение показателя путем лабораторной обработки пробы);

–сравнение с образцом (измерение показателя путем сравнения с образцом);

–органолептический (измерение показателя путем органолептических оценок).

Выбор автоматического метода измерения показателя (блоки 19, 20) обусловливает необходимость подбора прибора для измерения по данной методике с назначенной выше погрешностью (блоки 21, 22), после чего выбранная методика и способ еѐ реализации направляются в накопитель (блок 41).

Переход к рассмотрению возможности использования экс- пресс-метода для измерения показателя качества осуществляется

15

в случаях, когда автоматический метод отсутствует (блок 20), или если не подобраны приборы для его реализации, обеспечивающие необходимую точность измерения (блок 25).

Выбор экспресс-метода измерения показателя (блоки 24, 25) также требует выбора приборов, реализующих этот метод, а также методики и периодичности измерения Δτизм (блоки 26, 27), после чего результаты направляются в накопитель (блок 41).

Для ряда пищевых процессов характерной особенностью является неравномерность распределения значений показателя качества или характеристик сырья в объеме продукта (сырья). Например, можно наблюдать неравномерность распределения влаги в сечении пласта масла, выходящего из маслоизготовителя непрерывного действия; при дозировке продуктов в тару наблюдается разброс массы продукта в последовательной партии единиц фасовки. Если по условиям производства данного продукта на величину неравномерности распределения значений показателя качества наложены ограничения, то для рассматриваемого процесса организуется канал управления с использованием статистических методов обработки информации.

Для управления по такому каналу при каждом измерении необходимо получить информацию об отклонении показателя качества zi от номинального значения zi0, а также информацию о разбросе значений измеряемого параметра в контрольной партии продукта, например, в виде разности между максимальной zi max и минимальной zi min величинами, зафиксированными в данной партии.

Введение статистического канала управления показателем качества zi приводит к необходимости проведения параллельных измерений данного показателя.

Аналогичным образом осуществляется последовательный переход к выбору лабораторного метода измерения (блоки 25, 28), метода сравнения (блоки 30, 33), органолептического метода (блоки 35, 37).

Выбор лабораторного метода (блоки 29, 30) обусловливает необходимость подбора комплекта лабораторного оборудования, методики измерения и периодичности отбора пробы, оценки времени на проведение анализа (блоки 31, 32, 33).

Выбор метода сравнения (блоки 34, 35) требует выбора комплекта образцов для сравнения, методики их градуировки, методики и периодичности отбора пробы (блоки 36, 37).

16

Выбор органолептического метода (блоки 38, 39) определяет необходимость назначения методики оценки численного значения показателя качества ГП в баллах, методики и периодичности отбора пробы (блок 40).

Выбор комплекта образцов для сравнения и их градуировки так же, как и выбор методики оценки показателя в баллах при органолептическом контроле, осуществляется с целью получения информации, позволяющей выбрать форму управляющего воздействия на технологический процесс.

Один из вариантов оценки показателя качества в баллах, позволяющий сформировать управляющие воздействия, приведен в табл. 1.1 на примере контроля состояния защитной оболочки сыра. Аналогичным образом могут быть выбраны ступени градуировки образцов для сравнительной оценки любого продукта.

Если по какому-либо конкретному показателю качества za не обнаружено способов измерения, применяемых в производственных условиях, либо не обеспечивается заданная погрешность измерения, то необходимо возвратиться к блоку 2 и заменить в номенклатуре показателей неприемлемую характеристику zа на другую физическую

характеристику или группу характеристик (za1, zi2, …), связанных с za. Так, например, оценку вкусовых качеств пищевого продукта (za) в ряде случаев можно осуществить путем анализа содержания в продукте жира, белка, аминокислот (za1, zi2, …). После такой корректировки номенклатуры показателей качества, по вновь выбранным характеристикам (za1, zi2, …) повторяется процедура выбора методов измерения (блоки 4–40).

Обобщение данных по методам измерения всех zi (i = 1…n) показателей качества производится в накопителе (блок 41).

Выбор номенклатуры и методов измерения неуправляемых факторов, xγ (γ = 1…m), представленный на рис. 1.3, аналогичен рассмотренным выше элементам алгоритма по выбору методов контроля показателей качества. Номинальные значения xγ0 и пределы варьирования ±Δxγ для характеристик сырья и энергоносителей существенно зависят от производственных условий на каждом конкретном предприятии, поэтому основной методикой для их определения следует считать экспериментальное исследование данного предприятия (аналогично блокам 14, 15, 16 на рис. 1.2.1).

17

Таблица 1.1

Оценка состояния защитной оболочки сыра

Оценка в |

Характеристика |

Форма управляющего |

|

баллах |

состояния |

воздействия |

|

|

Имеются утолщения и натеки |

Остановить процесс. Принять меры |

|

+5(10) |

по все поверхности |

для восстановления |

|

|

|

работоспособности оборудования |

|

|

Имеются утолщения покрытия |

Интенсивное снижение времени |

|

+4(9) |

до 30 % поверхности |

парафинирования, повышение |

|

|

|

температуры ванны |

|

|

Имеются утолщения покрытия |

Снижение времени |

|

+3(8) |

до 20 % поверхности |

парафинирования, повышение |

|

|

|

температуры ванны |

|

|

Имеются утолщения покрытия, |

Повышение внимания |

|

+2(7) |

не превышающие 10 % |

обслуживающего персонала, |

|

поверхности |

уменьшение периода между |

||

|

|||

|

|

контрольными операциями |

|

|

Имеются утолщения покрытия, |

Вмешательства не требуется, |

|

+1(6) |

не превышающие 5 % |

отклонения за счет случайных |

|

|

поверхности |

помех |

|

0(5) |

Покрытие номинальной |

Нормальный ход технологического |

|

толщины без повреждений |

процесса |

||

|

|||

|

Имеются пятна с уменьшением |

Вмешательства не требуется, |

|

–1(4) |

толщины покрытия, не |

отклонения за счет случайных |

|

превышающие 5 % |

помех |

||

|

|||

|

поверхности |

|

|

|

Имеются пятна с уменьшением |

Повышение внимания |

|

–2(3) |

толщины покрытия, не |

обслуживающего персонала, |

|

превышающие 10 % |

уменьшение периода между |

||

|

|||

|

поверхности |

контрольными операциями |

|

|

Имеются пятна с уменьшением |

Увеличение времени |

|

–3(2) |

толщины покрытия до 20 % |

парафинирования, понижение |

|

|

поверхности |

температуры ванны |

|

|

Имеются пятна с уменьшением |

Интенсивное увеличение времени |

|

–4(1) |

толщины покрытия до 30 % |

парафинирования, понижение |

|

|

поверхности |

температуры ванны |

|

|

Имеются нарушения покрытия, |

Остановить процесс. Принять меры |

|

–5(0) |

недопустимое уменьшение |

для восстановления |

|

толщины, не более 30 % |

работоспособности оборудования |

||

|

|||

|

поверхности |

|

18

Выбор номенклатуры и методов измерения управляющих факторов yj (j=1…k) осуществляется по алгоритму, представленному на рис. 1.4. Выбор номенклатуры управляющих факторов (блоки 1, 2) осуществляют по технической документации на оборудование и технологический процесс. Процедура определения номинальных значений и допустимых пределов отклонения yj0 ± yj max (блок 3, рис. 1.4) аналогична представленной на рис. 1.2.1 для показателей качества. Ограничения на пределы варьирования управляющих факторов, как правило, определяются конструктивными особенностями оборудования, но для конкретных процессов при производстве пищевых продуктов ограничения вводятся также исходя из технологических или иных соображений. Например, для большинства пищевых продуктов недопустимо применение высоких температур при обработке.

Допустимая погрешность измерения неуправляемых и управляющих факторов процесса назначается с учетом степени влияния данного фактора на качественные показатели. В качестве максимально допустимой погрешности измерения фактора xγ или yj можно принять величину изменения δxγ или δyj, которая вызывает отклонение хотя бы одного из качественных показателей zi (i = 1…n) на 1 %.

Как правило, измерения неуправляемых факторов xγ могут производиться для данной партии сырья до начала ее обработки на технологическом оборудовании, что позволяет не связывать измерения xγ (γ = 1…m) с текущим временем проведения технологического процесса. Это обстоятельство необходимо учитывать при выборе периодичности контроля Δτγ, продолжительности измерений ∆τизм и момента времени измерения τγ. Периодичность контроля для xγ, как правило, совпадает с периодичностью перехода на обработку новой партии сырья.

Так как группа управляющих факторов yj (j = 1…k) предназначена для обеспечения стабильности технологического процесса, то при выборе методов контроля параметров этой группы решается вопрос о необходимости их автоматической стабилизации, т.е. применения отдельных контуров регулирования (блоки 7, 8). Изучаются динамические свойства объекта управления (процесса, оборудования). Для активных в динамике факторов формируется система автоматического регулирования (САР) (блоки 9–12).

Для параметров, не подлежащих стабилизации, выбираются методы и технические средства измерения, а также каналы и средства управления ими (блоки 13–15).

19