Угулава, Методы постройки судов

.docxУгулава Р Г 17-КС-1

Методы постройки судов

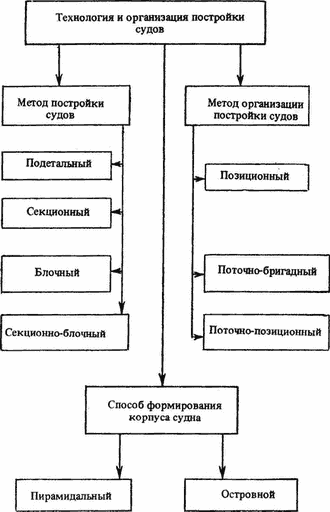

Общая технология и организация строительства судна определяются методом его постройки, способом формирования корпуса и методом организации производства (рис. 1). На отечественных судостроительных заводах применяют главным образом секционный и блочный методы постройки судов, а также их комбинацию (секционно-блочный). Секционный метод применяют при постройке крупных, средних и некоторых малых судов на наклонных и горизонтальных построечных местах, а блочный — при постройке большинства малых и некоторых типов средних, как правило, на горизонтальных построечных местах. Подетальный метод, который был единственным в эпоху клепаного судостроения, при переходе к сварке потерял свое значение. Сегодня он применяется в основном при постройке мелких судов, когда корпус формируется из деталей и узлов. В настоящее время получили развитие модульные принципы при проектировании и постройке судов.

При секционном методе корпус судна собирают из плоскостных и объемных секций. Замкнутые отсеки и помещения по мере их готовности испытывают на непроницаемость, после чего выполняют монтаж механизмов, трубопроводов, устройств, оборудования и др.

Рис.

1. Классификация методов постройки судов

и способов формирования их корпусов.

Рис.

1. Классификация методов постройки судов

и способов формирования их корпусов.

Секционный метод предполагает формирование корпуса судна пирамидальным или островным способами.

При пирамидальном способе, формирования корпус судна по длине делят на ряд частей (рис. 2). Эти части, в которые входят все основные конструкции — днище, борта, переборки, палубы, по форме напоминают пирамиду с уступами, образованными отдельными секциями.

Рис.

2. Пирамидальный способ формирования

корпуса судна.

Рис.

2. Пирамидальный способ формирования

корпуса судна.

1—V — последовательность сборки и сварки «пирамид».

При пирамидальном способе быстрее всего формируется поперечное сечение корпуса по высоте при несколько замедленном его формировании по длине. Сборку корпуса на построечном месте начинают с установки, сборки и сварки закладных днищевых секций первой пирамиды. Ее положение по длине корпуса выбирают с учетом конкретных условий и максимального сокращения продолжительности постройки судна при принятой организации производства. После закладной секции устанавливают последующие секции по длине и высоте, одновременно в нос и в корму. Далее устанавливают секции переборок, бортов, палуб и др.

Сборка и сварка корпуса в высоту позволяет быстро завершать работы по формированию помещений, испытать их на непроницаемость, раньше начать монтажные работы. В целях сокращения сварочных деформаций корпуса сборку и сварку секций выполняют в последовательности, обеспечивающей свободную усадку сварных соединений: поперечные соединения собирают на прихватках, а продольные — на гребенках; е первую очередь сваривают поперечные соединения; секции сваривают симметрично относительно ДП и закладных секций, причем в работе одновременно участвует максимально возможное число сварщиков, что способствует минимальному отставанию от сборочных работ. К сварке секций последующей пирамиды приступают после окончания большинства сборочно-сварочных работ в предыдущей пирамиде.

Несмотря на значительные преимущества, пирамидальный способ формирования корпуса имеет ряд недостатков: весьма ограниченный фронт работ в начале постройки судна на построечном месте; невозможность одновременно вести сборочно-сварочные работы более чем в двух районах, что при сборке корпуса большой длины ведет к увеличению цикла постройки.

При островном способе корпус судна разбивают по длине на несколько самостоятельных районов («островов»), формирование которых производят пирамидальным способом (рис. 3). Количество «островов» определяют исходя из конкретных особенностей судна, условий завода, принятых сроков постройки и т. п. В процессе формирования корпуса судна «острова» могут перемещаться по построечному месту или оставаться неподвижными. После окончания формирования «островов» включительно до верхней палубы по возможности большее число рабочих сваривает межостровные кольцевые монтажные стыки.

Рис.

3. Схема формирования корпуса судна

островным способом: а — при одновременном

формировании корпуса судна из двух

«островов» без забойных элементов; б —

при одновременном формировании корпуса

из двух «островов» с забойными элементами

по монтажному стыку; в — при одновременном

формировании корпуса из трех «островов»

с забойными элементами по одному

монтажному стыку; г — при одновременном

формировании корпуса из трех «островов»

с забойными элементами по монтажным

стыкам.

Рис.

3. Схема формирования корпуса судна

островным способом: а — при одновременном

формировании корпуса судна из двух

«островов» без забойных элементов; б —

при одновременном формировании корпуса

из двух «островов» с забойными элементами

по монтажному стыку; в — при одновременном

формировании корпуса из трех «островов»

с забойными элементами по одному

монтажному стыку; г — при одновременном

формировании корпуса из трех «островов»

с забойными элементами по монтажным

стыкам.

Островной способ обладает всеми преимуществами пирамидального и вместе с тем не имеет недостатков последнего, т. е. обеспечивает значительное расширение фронта сборочно-сварочных и монтажных работ, в результате чего сокращается цикл постройки судна. Благодаря этому островной способ получает все более широкое распространение на отечественных и зарубежных судостроительных заводах.

Островной способ позволяет рациональнее использовать построечное место тогда, когда его длина значительно превышает длину судна, но недостаточна для размещения двух судов. Свободную часть построечного места используют для постройки носового или кормового «острова» второго судна.

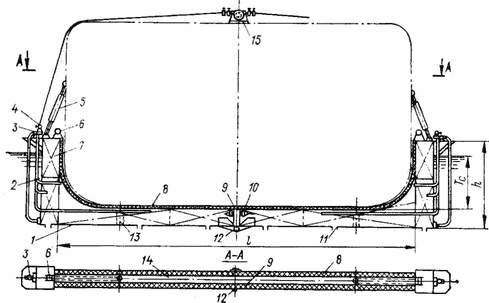

В судостроении в последние годы нашла признание разновидность островного способа формирования корпуса судна, когда корпус разделяется по длине на две части, каждая из которых собирается отдельно на одном или разных построечных местах и затем спускается на воду. Стыкуются обе части корпуса в доке либо на плаву. В последнем случае сборка и сварка монтажного стыка проводится с применением кессона или специального герметизирующего устройства. На рис. 4 показана одна из конструкций такого устройства. Оно представляет собой П-образную металлическую раму ящичного типа, состоящую из двух симметричных половин, соединенных между собой в ДП шарниром. Опорный контур устройства выполняется по форме обводов корпуса в районе монтажного стыка. Герметизирующее устройство устанавливается в районе монтажного стыка на всем протяжении его подводной части. Устройство плотно поджимают к наружной обшивке, после чего из корпуса судна в районе монтажного стыка и из герметизирующего устройства откачивают воду. Затем собирают стыкуемые кромки обшивки под сварку. Сварка в этом случае осуществляется с одной стороны — изнутри судна.

Рис.

4. Плавучее шарнирное герметизирующее

устройство.

Рис.

4. Плавучее шарнирное герметизирующее

устройство.

1, 2 — корпус, днищевая часть и башни; 3— осушительный насос; 4 — воздушный клапан; 5 — винтовой талреп; 6 — лебедка; 7 — твиндек; 8 — уплотнительный опорный контур; 9 — уплотнительные разъемы корпуса; 10 — ограничители раскрытия; 11 — кингстоны; 12 — шарнир; 13 — водосборный колодец; 14 — рабочая камера; 15 — воздухораспределительный коллектор.

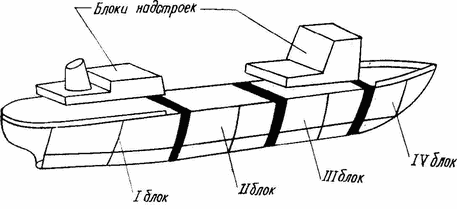

При блочном методе изготовленные заранее блоки, начиная с базового, подаются на построечное место (рис. 5). В качестве базового принимается блок, начало формирования судна с которого обеспечивает минимальную продолжительность его постройки. В большинстве случаев в качестве базового принимают блок машинного отделения. Сваривают монтажный стык блоков только после окончания всех сборочных работ по данному стыку.

Рис.

5. Блочный метод постройки судна.

Рис.

5. Блочный метод постройки судна.

Блочный метод обеспечивает широкий фронт работ с наименьшим временем нахождения судна на построечном месте и дает минимальные общие сварочные деформации.

Неразрывно с технологией связана организация производства. В настоящее время в судостроении применяют три следующих метода организации производства при постройке судов: позиционный, поточно-бригадный и поточно-позиционный.

Позиционный метод организации производства — индивидуальная постройка судов последовательными этапами в соответствии с технологическим графиком, содержащим номенклатуру и объем работ по каждому этапу. Бригады, выполнившие работы данного этапа, переходят к выполнению работ, предусмотренных на последующем этапе, на том же судне.

Поточно-бригадный метод организации производства — серийная постройка судов специализированными рабочими бригадами, которые последовательно и ритмично переходят с одного судна на другое, выполняя закрепленные за ними одноименные на каждом судне работы. Каждое судно остается на своем построечном месте до спусковой готовности.

Поточно-позиционный метод организации производства — серийная постройка судов на поточной линии с передвижением судна с одной позиции построечного места на другое, через одинаковые отрезки времени, равные такту выпуска судов с этой линии. Специализированные бригады закреплены за каждой позицией.

В современных условиях наиболее рациональным методом организации серийной постройки большинства судов является поточно-позиционный, позволяющий организовать ритмичное производство как на самих поточных линиях постройки судов, так и в заготовительных цехах завода, максимально механизировать работы на специализированных позициях и участках.

Типы построечных мест

Построечным местом называется площадка, специально оборудованная для постройки судна и спуска его на воду. В зависимости от положения строящегося судна все построечные места подразделяются на горизонтальные и наклонные. Из них более предпочтительными являются горизонтальные. По сравнению с наклонными они имеют ряд преимуществ: упрощаются проверочные и сборочные работы (при горизонтальном положении судна); значительно упрощаются работы по спуску судна на воду; расширяются возможности оборудования построечных мест средствами механизации, а также сооружения эллинга — специального здания над построечным местом, которое позволяет организовать работу независимо от метеорологических условий.

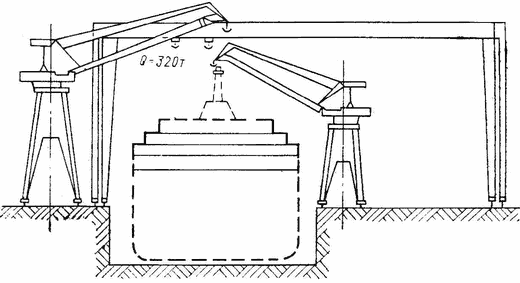

Новые судостроительные заводы, на которых предполагается постройка крупных и средних судов, оборудуются строительными доками (рис. 6). Длина современных доков достигает 500 м, ширина 70 м, глубина 14 м. Встречаются доки и больших размеров. По длине строительные доки часто разделяются водонепроницаемыми затворами на две части, что позволяет одновременно строить два судна. В части дока, обращенной к акватории, строится целое судно, в другой части — кормовой или носовой «остров» другого судна.

Рис.

6. Разрез строительного дока для постройки

крупных судов.

Рис.

6. Разрез строительного дока для постройки

крупных судов.

На заводах, строящих средние и мелкие суда, весьма распространены горизонтальные построечные места на уровне территории завода, оборудованные тем или иным спусковым сооружением. В большинстве случаев на этих заводах суда строят поточно-позиционным методом.

Горизонтальное построечное место представляет собой бетонную площадку, по которой, как правило, проложены рельсовые пути. По этим путям с помощью судовозных тележек перемещается судно по позициям поточной линии. Для спуска судна на воду такие построечные места могут быть оборудованы наливной док-камерой, плавучим доком, слипом.

Наливная док-камера состоит из двух отделений:

а) камеры всплытия, предназначенной для доставки готового судна на тележках по рельсовым путям (с горизонтального построечного места) и его всплытия;

б) выводной камеры для уравнения уровня воды при выводе судна из док-камеры в акваторию (участок водного бассейна в районе завода).

Слипы по направлению спуска разделяют на поперечные и продольные. Они могут быть одно- и двухъярусными. На одно-. ярусном слипе для продольного и поперечного перемещения судна служат тележки, снабженные устройством для поворота катков на 90°. На двухъярусном слипе для продольного перемещения используют тележки. Поперечные перемещения к наклонной части слипа осуществляются с помощью трансбордера, а непосредственно спуск судна на воду — с помощью многокатковых тележек или на трансбордере.

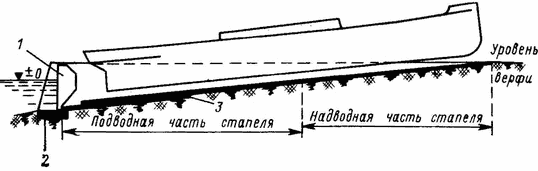

Продолжительное время наиболее распространенным типом построечного места для постройки крупных и средних судов являлся продольный наклонный стапель.

Угол α, образованный наклонной плоскостью стапеля с горизонтом, называется углом уклона стапеля. Уклон стапеля выражают через его тангенс:

tg α = H/L

где H — высота стапеля; L — длина стапеля.

Среднее значение уклона стапеля обычно составляет 1/16 для стапелей длиной до 200 мм и 1/20—1/24 — для стапелей большей длины.

Продольный наклонный стапель состоит из двух частей — надводной и подводной.

Распространены стапели с батопортом, позволяющим осушать подводную часть спусковых дорожек (рис. 7). Батопорт на плаву подводят к порогу стапеля и заводят концевыми частями в специальные углубления, сделанные в боковых стенках. Через отверстия в батопорте его частично заполняют водой, и он садится своим днищем в углубление порога. После этого воду, находящуюся в огражденном ковше стапеля, выкачивают насосами.

Рис.

7. Стапель с батопортом.

Рис.

7. Стапель с батопортом.

1 — батопорт; 2 — флютбет; 3 — бетонная плита.

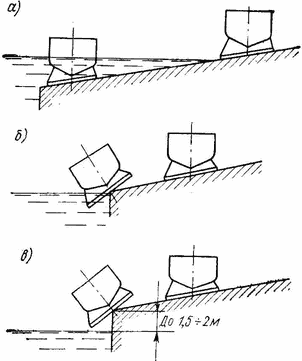

Для постройки небольших судов применяют поперечные наклонные стапели. На поперечном стапеле судно располагается горизонтально, параллельно береговой линии, и спускается на воду боком. Конструкция такого стапеля значительно проще продольного. Характерная особенность значительной части поперечных стапелей — наличие большого количества спусковых дорожек (в некоторых случаях до 20). Уклон спусковых дорожек значителен и находится в пределах 1/8—1/12. Существуют три типа поперечных стапелей:

а) стапель (рис. 8, а) со спусковыми дорожками, длина которых обеспечивает спокойный спуск и нормальное всплытие судна;

б) стапель для спуска судна прыжком (рис. 8, б), когда спусковые дорожки доходят только до поверхности воды;

в) стапель для спуска судна броском (рис. 8, в), когда спусковые дорожки заканчиваются на некоторой высоте (до 1,5—2,0 м) над водой.

Выбор того или иного типа поперечного стапеля определяется размерами и конструктивными особенностями строящихся судов, а также местными условиями.

Рис.

8. Типы поперечных стапелей: а — стапель

обычного типа; б — стапель для спуска

прыжком;

Рис.

8. Типы поперечных стапелей: а — стапель

обычного типа; б — стапель для спуска

прыжком;

в — стапель для спуска броском.

Следует отметить, что в настоящее время при проектировании судостроительных заводов наклонные стапели, как правило, не предусматривают.