Министерство науки и высшего образования российской федерации

Федеральное государственное автономное образовательное учреждение

высшего образования

«Национальный исследовательский томский политехнический университет»

Инженерная школа энергетики

Направление – 13.03.02 Электроэнергетика и электротехника

Отделение электроэнергетики и электротехники

Отчет по лабораторной работе № 1

«Волочение»

по дисциплине: «Современное кабельное производство»

Выполнил: |

|

|

|

|

|

|

||

студент группы 5АМ09 |

|

Абдуллаев Б.С. |

||||||

|

(подпись) |

|

||||||

|

|

|

||||||

|

(дата) |

|

||||||

Проверил: |

|

|

|

|||||

Старший преподаватель |

|

Солдатенко Т.М. |

||||||

|

(подпись) |

|

||||||

|

|

|

||||||

|

(дата) |

|

||||||

Томск – 2021

Цель работы: изучить технологию изготовления проволоки

Теоретическая часть

Определение процесса волочения

Волочение – это способ обработки металла давлением, при котором изделие круглого или фасонного профиля протягивается через отверстие постоянно уменьшающегося сечения.

Процесс волочения получил широкое применение для изготовления труб, прутков различного профиля, проволоки. Волочение осуществляется путем обжатия металла (протяжки) в волочильном инструменте - волоке.

При изготовлении проволоки используются два вида волочения:

Однократное волочение это когда заготовка обжимается лишь в одной волоке.

Многократное волочение это процесс когда заготовка последовательно и одновременно обрабатывается в нескольких волоках, а необходимое усилие волочения создается тяговыми шайбами, расположенными между волоками.

Волочильный инструмент

Основной частью волоки является волочильный канал, имеющий следующие 4 зоны (рисунок 1):

Рисунок 1 – Волочильный инструмент – волока.

I - Входная зона - обеспечивает вход заготовки и подачу смазки в последующие зоны.

II - Рабочая зона - служит для проведения упругой и пластической деформации заготовки и является наиболее важной.

III - Калибрующая зона - позволяет получить изделие строго заданной формы и размеров.

IV - Выходная зона - обеспечивает плавный без задиров выход изделия из волоки.

Волочильная приставка в зависимости от эмаль-агрегата может быть так и может не быть.

Плюсы наличия волочильного инструмента:

Повышает качество проводов, т.е. увеличивает относительное удлинение на 12-15%

Увеличивается разрывная прочность на 25%

Уменьшается грубость проволоки на 10%

Уменьшается количество точечных повреждений изоляции

В процессе волочения инструмент испытывает значительные нагрузки и должен иметь высокую износостойкость, которая, прежде всего, зависит от следующих факторов: материала волоки, формы канала, качества полировки рабочей зоны, противонатяжения, качества смазки и т.д. Волока состоит из заготовки (1) и обоймы - оправки (2) (рисунок 2).

Рисунок 2 – Волока.

При обжатии изменяются продольные и поперечные размеры изделия, и величина этой деформации оценивается следующими коэффициентами.

В заготовке формируется рабочий канал, где реализуется обжатие металл. Оправка выполняется из стали, латуни и служит для закрепления заготовки, облегчает установку волоки в машине и воспринимает часть механической нагрузки, возникающей в заготовке, облегчает процесс обработки канала. В этой связи креплению заготовки в оправке придают большое значение.

Крепление проводят пайкой медью, холодной запрессовкой, но наиболее эффективно горячей запрессовкой.

Коэффициент вытяжки - показывает во сколько раз увеличилась длина проволоки после волочения

(1.1)

(1.1)

Где

– длина заготовки перед волочением,

– длина заготовки перед волочением,

– длина заготовки после волочения

– длина заготовки после волочения

Обжатие

(1.2)

(1.2)

Относительное удлинение

(1.3)

(1.3)

Интегральная вытяжка

(1.4)

(1.4)

Процесс деформации металла в круглом канале волоки заключается в следующем (рисунок 3).

Рисунок 3 – Деформация металла в канале волоки.

К заготовке с начальным сечением Sо и диаметром dо прикладывается сила Рz, которая называется силой (усилием) волочения. Под действием Рz заготовка протягивается через канал волоки с выходным отверстием Sк и dк. Стенки канала давят на заготовку и обжимают ее по всей контактной поверхности. Элементарные силы давления со стороны волоки на металл dN вызывают со стороны металла реактивные силыdPz = dN, но противоположные по направлению. При движении металла в канале на контактной поверхности появляются элементарные силы трения dPтр = f dN, где f - коэффициент трения на контактной поверхности. Комплекс сил действующих на металл в канале волоки вызывает объемное напряженное состояние. Это состояние характеризуется двумя сжимающими и одним осевым (в основном растягивающим) напряжениями.

При волочении круглого профиля окружное напряжение 2 равно радиальному 3. Упругие деформации небольшие по величине, но на их реализацию затрачивается до 70 % всех усилий. В начале деформационной зоны возникают участки, в которых отсутствуют растягивающие напряжения и такие участки называются участками трехосного сжатия. В этих участках радиальные напряжения приводят к интенсивному отгону смазки. Причем радиальные напряжения уменьшаются в направлении от периферии к оси и от входа к выходу деформационной зоны (рисунок 4).

Рисунок 4 – Виды и напряжения деформации металла в канале волоки

В зоне пластической деформации в каждой точке выполняется условие

(1.5)

(1.5)

Это

уравнение показывает, что продольное

(

и радиальное (

и радиальное ( )

напряжения каждое отдельно не может

быть больше величины сопротивления

деформации (

)

напряжения каждое отдельно не может

быть больше величины сопротивления

деформации ( ).

).

Смазка

Наличие трения в рабочей и калибрующей зонах затрудняет процесс волочения. Для снижения сил контактного трения применяются смазки и создаются условия, обеспечивающие жидкостное или граничное трение. Возникновение жидкостного трения зависит от активности и вязкости смазки, условий её ввода в канал волоки, скорости волочения и температуры в деформационной зоне и т.д.

Увеличение активности (адгезии) смазки к протягиваемому металлу, а также до некоторого уровня её вязкости снижает силы трения.

На входе в канал волоки образуется упругая зона трехосного сжатия с большими нормальными напряжениями, которые вызывают вытеснение - отгон смазки из рабочей зоны. Поэтому для ввода смазки в канал волоки необходимо подавать её под давлением, превышающим указанное нормальное напряжение.

В настоящее время применяются следующие методы ввода смазки в канал волоки.

1. Свободный ввод. При этом способе заготовка проходит через смазку расположенную у волоки и находящуюся при атмосферном давлении. Смазка в волоку поступает без внешнего давления - свободно лишь за счет адгезии к протягиваемому металлу.

Рисунок 5 – Свободный ввод смазки: 1 – заготовка, 2 – смазка, 3 – волока

При этом значительная часть смазки отгоняется, а оставшаяся часть на металле в виде тонкой пленки может местами разрушаться, и трение может переходить в граничное и даже в сухое. Эти явления усиливаются с повышением температуры, угла рабочей зоны и т.д.

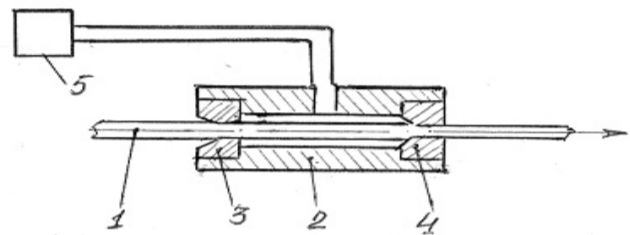

2. Гидростатический ввод смазки. Этот способ, при котором смазка в канале подается под высоким давлением специальным насосом (рисунок 6).

Рисунок 6 – Гидростатический ввод смазки: 1 – заготовка, 2 – волокодержатель, 3 – уплотняющая волока, 4 – рабочая волока, 5 – насос высокого давления

По сравнению со свободным гидростатический ввод смазки имеет преимущества:

Напряжение волочения, например, алюминия, снижается до 39 %.

Увеличивается толщина пленки смазки и наблюдается выход смазки из выходной зоны

Температура алюминиевой проволоки снижается ~ на 20 %, стальной - на 15 %.

Снижается обрывность проволоки и повышается стойкость волок.

К сожалению, этот метод имеет следующие недостатки:

Необходимость применения и обслуживания насосов высокого давления.

Сложность заправки проволоки в волоки.

3. Гидродинамический ввод смазки (г.д.в.с.). При гидродинамическом вводе повышенное давление смазки в волоке создается благодаря гидродинамическому эффекту. Схема г.д.в.с. представлена на рисунке 7.

Рисунок 7 – а - Гидродинамический способ подачи смазки. б – распределение давлений смазки в зазоре. 1 – протяжка, 2- волока, 3 – трубка, 4 – смазка, 5 – ёмкость для смазки, 6 – смазка, 7 – распределение давления по длине трубки, 8 - поверхность протяжки, 9 – внутренняя поверхность трубки.

Смазка, адсорбированная на поверхности проволоки, втягивается в зазор между проволокой и трубкой и создает избыточное давление на входе в волоку. Это давление зависит от активности, вязкости, смазки, величины зазора и длины насадки - трубки. Связь длины насадки с вышеуказанными величинами можно приближенно представить следующим уравнением

(2)

(2)

где

– главное

нормальное радиальное напряжение у

входа в рабочую зону,

– главное

нормальное радиальное напряжение у

входа в рабочую зону,

– зазор

между проволокой и насадкой,

– зазор

между проволокой и насадкой,

– средняя

вязкость смазки в насадке,

– средняя

вязкость смазки в насадке,

– толщина

пленки смазки у выхода из волоки,

– толщина

пленки смазки у выхода из волоки,

–

вытяжка в данном переходе,

–

вытяжка в данном переходе,

– постоянный

безразмерный коэффициент.

– постоянный

безразмерный коэффициент.

Из (2) следует, что lтр обратно пропорциональна вязкости смазки. Для эмульсий, как показывают расчеты, lтр достигает ~ 800 см и это практически исключает возможность их использования. При вязких смазках, насадки выполняются в виде коротких трубок, разъемных волок или волок с удлиненными рабочими зонами.