9283_метод Чохральского_7 вариант_Зикратова

.docxМИНОБРНАУКИ РОССИИ

Санкт-Петербургский государственный

электротехнический университет

«ЛЭТИ» им. В. И. Ульянова (Ленина)

Кафедра МНЭ

Индивидуальное домашнее задание №1

по дисциплине «ТМиЭС»

Тема: ЛЕГИРОВАНИЕ КРИСТАЛЛОВ ПРИ ВЫРАЩИВАНИИ МЕТОДОМ ЧОХРАЛЬСКОГО

Вариант 7

Студентка гр. 9283 |

|

Зикратова А. А. |

Преподаватель |

|

Мараева Е. В. |

Санкт-Петербург

2022

Теоретические положения:

Схема выращивания кристалла методом вытягивания из расплава приведена на рис. 1. Суть метода состоит в следующем. Исходный поликристаллический материал загружают в тигель, затем расплавляют в герметичной камере в вакууме или инертной атмосфере. Непосредственно перед началом выращивания кристалла расплав выдерживают при температуре несколько выше температуры плавления для очистки от летучих примесей, которые, испаряясь из расплава, осаждаются на холодных частях камеры. Далее затравку прогревают, выдерживая ее над расплавом для предотвращения термоудара в момент контакта холодной затравки с поверхностью расплава.

Затравка представляет собой монокристалл высокого структурного совершенства с минимальной плотностью дислокаций, который вырезается в строго определенном кристаллографическом направлении. Термоудар затравки может привести к увеличению в ней плотности дислокаций, которые прорастают в выращиваемый кристалл, ухудшая его структурное совершенство.

Поверхностные нарушения, возникающие при вырезании затравки, удаляют химическим травлением.

После прогрева затравку погружают в расплав и оплавляют для удаления поверхностных загрязнений. Процесс вытягивания кристалла начинают с формирования шейки монокристалла, представляющей собой тонкий монокристалл. Диаметр шейки не должен превышать линейного размера поперечного сечения затравки, длина должна составлять несколько ее диаметров.

Шейку формируют с одновременным понижением температуры расплава с большой линейной скоростью и при больших осевых градиентах температуры. Это приводит к пересыщению вакансиями области монокристалла вблизи фронта кристаллизации, что при соответствующей кристаллографической ориентации затравки облегчает движение и выход на поверхность кристалла дислокаций, проросших из затравки. Для этого затравка должна быть ориентирована так, чтобы плоскости скольжения дислокаций располагались под как можно большими углами к направлению роста кристалла. Такими плоскостями в решетке алмаза являются плоскости {111}.

Следующей после формирования шейки операцией является разращивание монокристалла от размеров шейки до номинального диаметра слитка, т. е. выход на диаметр. Для предотвращения увеличения плотности дислокаций угол разращивания делают довольно малым. После выхода на диаметр условия выращивания кристалла стабилизируют с целью получения слитка постоянного диаметра и высокого структурного совершенства. На данном этапе тепловые условия процесса определяют градиенты температуры в кристалле и расплаве, от которых, в свою очередь, зависят форма фронта кристаллизации, размеры переохлажденной области, диаметр и скорость вытягивания кристалла (fт на рис. 1).

После выращивания кристалла заданных диаметра и длины формируют обратный конус, плавно уменьшая диаметр кристалла, для того чтобы при отрыве кристалла от расплава предотвратить тепловой удар, приводящий к размножению дислокаций в его конечной части. Далее кристалл медленно охлаждают, для чего его поднимают на небольшое расстояние над расплавом и медленно снижают температуру нагревателя. Для обеспечения осевой симметрии теплового поля в расплаве в течение всего процесса выращивания тигль и кристалл одновременно вращают в противоположных направлениях.

Задания:

1. Исходные данные: Ge легирован In, ω = 30 об/мин, C0 = 10-15 см-3, DIn = 0,0001 см2/с, ν = 0,0014 см2/с, k0 In = 0,001

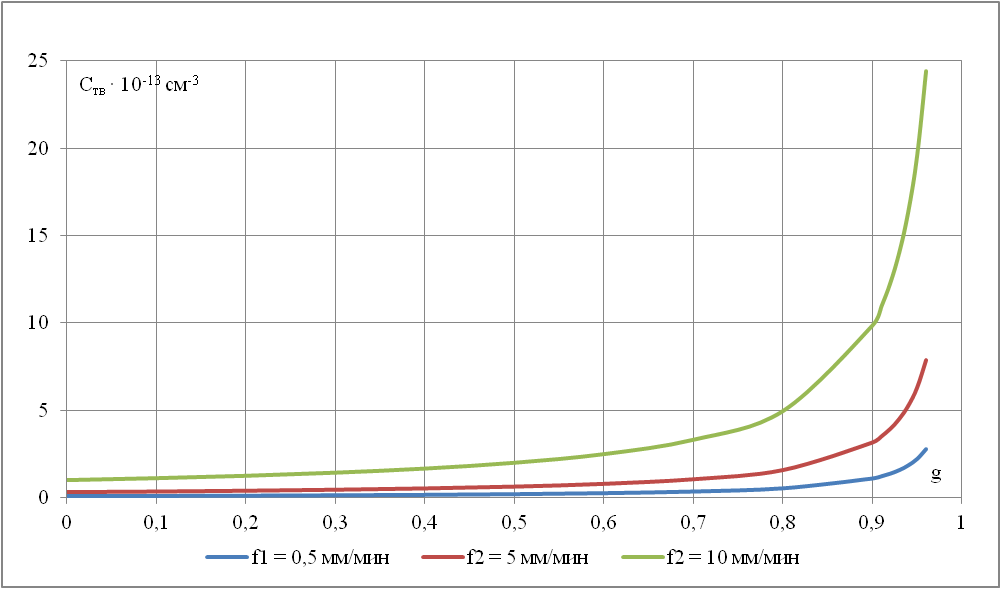

Параметры, необходимые для построения зависимостей Cтв(g) сведены в таблицу 1:

Пример расчёта при f = 5 мм/мин = 5/600 см/с ≈ 0,0083 см/с:

δ = A * D1/3 * ν1/6 * ω-1/2 = 1,6 * (0,0001)1/3 * (0,0014)1/6 * (30 * 2π/60)-1/2 ≈ 0,0139 см

k

=

=

=

≈ 0,00319

≈ 0,00319

Ств(g) = kC0(1 – g)k – 1 = 0,00319 * 10-15 * (1 – g)0,00319 – 1 ≈ 3,2 * 1012 * (1 – g)0,997 см-3

Рис. 2 – Зависимости концентраций от доли закристаллизовавшейся части расплава при различных скоростях кристаллизации

Рис. 3 – Зависимость эффективного коэффициента распределения от скорости кристаллизации

2. Исходные данные: Ge легирован In, f = 2 мм/мин, C0 = 10-15 см-3, DIn = 0,0001 см2/с, ν = 0,0014 см2/с, k0 = 0,001

Рис. 4 – Зависимости концентраций от доли закристаллизовавшейся части расплава при различных скоростях вращения

Рис. 5 – Зависимость эффективного коэффициента распределения от скорости вращения

Рис. 6 – Зависимость диффузионного слоя от скорости вращения

3. Исходные данные: Ge легирован In, Wтв = 67420 Дж/моль; Wж = (6570 – 2,34T) Дж/моль; ΔHпл(In) = 3240 Дж; Tпл(Ge) = 1210 К; Tпл(In) = 430 К; k0(In) - ?

Решение: ln(k0

In)

=

* (

* ( -

-

)

– ln(

)

– ln( ),

считается, что xIn

→ 0 → ln(k0

In)

≈

* (

),

считается, что xIn

→ 0 → ln(k0

In)

≈

* ( -

)

+ ln(

)

→ ln(k0

In)

≈

* (

-

)

+

-

)

+ ln(

)

→ ln(k0

In)

≈

* (

-

)

+

=

=

* (

* ( -

-

)

+

)

+

=

-0,5845… -6,33… ≈ -6,92

=

-0,5845… -6,33… ≈ -6,92

k0 In = e-6,92 ≈ 0,001

4 - 5. Исходные данные: КЭФ-0,1 → Si легирован P, n-тип и ρ = 0,1 Ом * см; f = 1 мм/мин; ω = 60 об/мин; Dк = 0,8 см; α = 0,0005 см/с; DP = 0,0002 см2/с; ν = 0,0035 см2/с; k0 = 0,35

Определение начальной концентрации примеси:

Для Si

n-типа

и ρ = 0,1 Ом * см → C0(P)

=

=

=

≈ 2,43 * 1017

см-3

≈ 2,43 * 1017

см-3

Пример расчёта для Dт3 = 30 см и при f = 1 мм/мин = 1/600 см/с ≈ 0,0017 см/с:

δ = A * D1/3 * ν1/6 * ω-1/2 = 1,6 * (0,0002)1/3 * (0,0035)1/6 * (60 * 2π/60)-1/2 ≈ 0,0145 см

k

=

=

≈ 0,38

≈ 0,38

kи

=

=

=

=

=

≈ 421,6

≈ 421,6

kоб = k + kи = 0,38 + 421,6 = 421,98

F

=

= 3,14 * (

= 3,14 * ( )

≈ 706,4 см2

)

≈ 706,4 см2

6. Исходные данные: ω = 60 об/мин; Dк = 0,8 см; Dт = 15 см; C0(P) = 2,43 * 1017 см-3

Рис. 7 – Зависимости концентраций от доли закристаллизовавшейся части расплава при различных скоростях кристаллизации

Рис. 8 – Зависимость эффективного коэффициента распределения от скорости кристаллизации

Рис. 9 – Зависимость обобщённого коэффициента распределения от скорости кристаллизации

7. Подбор технологического режима для осуществления метода компенсационного испарения:

kоб = k + kи = + = 1

Уравнение Галливера для компенсационного метода:

Ств(g) = kC0(1 – g)kоб – 1 = kC0(1 – g)0 → Ств(g) = kC0

Пусть ω = 60 об/мин; Dк = 0,8 см, тогда, варьируя параметры f и Dт, получаем:

kоб

=

+

+

≈ 1,008, при f

= 2,5 мм/мин и

≈ 1,008, при f

= 2,5 мм/мин и

Dт = 2 см

Ств(g) = 0,38 * 2,43 * 1017 * (1 – g)0,008 ≈ 9,18 * 1016 см-3

Рис. 10 – Зависимость концентрации примеси в твердой фазе от доли закристаллизовавшейся части расплава при компенсационном испарении

Вывод: в ходе работы, был рассмотрен характер распределения примеси вдоль слитка (выращенным методом Чохральского) при изменении технологических режимов выращивания. Была исследована зависимость эффективного коэффициента распределения от параметров технологического процесса.

1. Рис. 2: т. к. k0 < 1, то концентрация примеси в твёрдой фазе ниже концентрации примеси в жидкой фазе, а значит на границе тв. ф. + ж. ф. образуется диффузионный слой, обогащённый примесью. При увеличении скорости кристаллизации меньшее количество примеси продиффундирует из обогащённого слоя в расплав и, соответственно, при бОльшем f Ств изменяется «круче».

2. Рис. : по мере увеличения скорости вращения интенсивнее происходит перемешивание на границе обогащённой примесью области с объёмом расплава, в результате чего толщина диффузионного слоя уменьшается, а эффективный коэффициент k → k0.

3. Рассчитан равновесный коэффициент распределения In в Ge k0 ≈ 0,001 (к твёрдой фазе применялась модель регулярных растворов, а к жидкой фазе модель квазирегулярных растворов).

4 – 5. Обеднение расплава примесью происходит за счёт её испарения с поверхности расплава.

6. В основном испарение примеси происходит с поверхности расплава, поэтому при увеличении скорости кристаллизации меньшее количество примеси успевает испариться и, соответственно, зависимость Cтв(g) более пологая при бОльшей f.

7. Подобрали технологические параметры (Dт и f) для получения однородно легированного кристалла методом компенсационного испарения (для этого необходимо, чтобы количество примеси, продиффундирующего из обогащённого слоя в расплав, было то же, что и испарившееся количество).