- •Технология перегрузочных процессов

- •Технологические условия и требования

- •Концевые захватные элементы

- •Порядок определения шага свивки

- •Расчет каната на прочность производится по формуле:

- •Интенсивность поступления в порт транспортных средств

- •Качественные показатели работы порта

- •3. Порядок разработки, согласования и утверждения ртд

Технология перегрузочных процессов

Единый технологический процесс его структура и основные задачи.

Основная цель единого технологического процесса работы порта и смежных видов транспорта (ЕТП) - сокращение времени обработки транспортных средств, увеличение прямого варианта перегрузки грузов, ускорение доставки грузов, сокращение материальных и трудовых затрат на основе скоординированной работы транспортного узла в целом.

ЕТП работы морских, речных портов и припортовых железнодорожных станций должен обеспечивать: дальнейшее развитие организации перегрузки грузов по прямому варианту с соблюдением при этом установленных норм обработки судов, вагонов; организацию погрузки-разгрузки железнодорожных маршрутов на грузовых фронтах портов в сроки, не превышающие установленные нормы времени на грузовые операции; обеспечение своевременного приема портом поступающих плановых грузов в установленных размерах; недопущение скопления вагонов и судов в ожидании разгрузки и сокращение их простоев под грузовыми операциями; сохранность перевозимых грузов и перевозочных средств (судов и вагонов); сокращение времени на выполнение приемо-сдаточных операций; рост производительности труда на перегрузочных и маневровых работах.

Для осуществления указанных задач при разработке и внедрении единых технологических процессов должны предусматриваться: специализация причалов (участков), грузовых фронтов по родам грузов и направлениям их перевозок; закрепление за этими участками и фронтами ПТМ, персонала порта и станции; оптимальная система обработки судов и вагонов по единым технологическим схемам, обеспечивающим минимальную затрату времени на их обработку и ускорение доставки грузов получателям; рациональный порядок маневрового обслуживания порта по подаче, расстановке и уборке вагонов; повышение уровня маршрутизации перевозок; совершенствование совместного сменно-суточного планирования и взаимной информации о подходе судов и вагонов на основе взаимноувязанных непрерывных планов-графиков работы транспортного узла (НПГРТУ); создание единых комплексных смен работников портов и железнодорожных станций; рациональный порядок передачи вагонов, грузов, документов и выполнения коммерческих операций, обеспечивающий надлежащий контроль за сохранностью вагонов и перевозимых грузов; обеспечение безопасности движения и безопасности труда при выполнении маневровых и грузовых работ.

Техническое и организационное обеспечение включает:технико-эксплуатационную характеристику грузовых фронтов порта, станции, железнодорожных подъездных и перегрузочных путей согласно узловому соглашению; технологию передачи вагонов и выполнения перегрузочных работ; организацию эксплуатационной работы (информация о подходе судов, маршрутов, отдельных вагонов, оперативное руководство работой транспортного узла, ведение НПГРТУ, сменно-суточное планирование); нормы стоянки вагонов в порту и на станции; организацию коммерческой работы (порядок передачи грузов и оформления документов, учет простоя вагонов, порядок взаиморасчетов и др.); единую оперативную систему учета и отчетности по обработке вагонов; единую систему контроля и анализа выполнения плана обработки вагонов; схему оперативной диспетчерской связи между работниками порта и станции.

В зависимости от характера и объема работы транспортного узла в единый технологический процесс могут быть включены и другие данные, необходимые для обеспечения четкой и ритмичной работы порта и станции.

Единый технологический процесс утверждается сроком на три года совместным приказом начальника морского порта и начальника отделения дороги. Для обеспечения четкой и слаженной работы между станцией и портом организуется взаимная информация о подходе поездов, судов, грузов, а также о ходе выполнения технических, грузовых и коммерческих операций с вагонами и судами. Информация о поездах, судах и грузах делится на предварительную и точную (уточненную).

Предварительная информация передается в порт по 6-часовым периодам и содержит данные о предстоящем прибытии поездов и вагонов на 12 ч вперед: номера вагонов, наименование груза, предполагаемое время прибытия, а по некоторым портам и номер поезда. По вагонным отправкам должна сообщаться страна (порт) назначения. По крупнотоннажным контейнерам, кроме того, должны сообщаться номера платформ и контейнеров в порядке их размещения в составе поезда и страна (порт) назначения.

Точная информация о подходе грузов передается станцией в порт за 2 ч до постановки вагонов на грузовые фронты или приемо-сдаточные пути и содержит количество вагонов по роду подвижного состава, наименование груза, его массу, наименование грузополучателя (страна назначения).

Порт предварительно информирует станцию о предстоящей перегрузке грузов не позднее чем за сутки до начала обработки судов. Точную информацию станция получает от порта за 2 ч до постановки судна к причалу. Эта информация содержит название судна, время постановки его к причалу, род и количество груза в тоннах и наименование станции (дороги) назначения. Данные о подходе судна станция сообщает отделению дороги для максимального обеспечения переработки грузов по прямому варианту.

По грузам, прибывающих маршрутами, а также подлежащих перевалке по прямому варианту, стороны взаимно информируют друг друга не позднее чем за 24 ч до момента прибытия судов и вагонов. С учетом условий и дальности перевозки грузов стороны могут устанавливать и другие сроки представления информации.,

В процессе развития и совершенствования информационных систем на каждом виде транспорта состав информации и сроки ее представления, указанные выше, могут пересматриваться.

Ежедневная производственная работа порта и станции строится на основании сменно-суточного плана, который определяет объем и характер работ различных подразделений порта и станции, рациональное использование технических средств и трудовых ресурсов на планируемые сутки. В этом плане определяются объемы погрузки, выгрузки и перевалки грузов по сменам и за сутки в целом, время и последовательность обработки судов и вагонов. Сменно-суточный план должен предусматривать дальнейшее развитие организации переработки грузов по прямому варианту.

Сменно-суточный план составляется работниками порта и станции в установленные сроки. Исходными данными для его составления являются: взаимоувязанный непрерывный план-график работы транспортного узла; суточный план и сменные задания отделения дороги; ресурсы порта (количество действующих причалов и их оснащенность перегрузочными машинами, количество складских площадей для приема каждого рода груза из судов и портовых рабочих в каждой смене); нормативы времени на выполнение различных работ с судами, поездами и вагонами; планы погрузки, выгрузки и перевалки грузов; наличие на момент составления плана груженых и порожних судов и вагонов; сведения о наличии каждого рода груза на складах, судах и вагонах; информация о подходе судов и вагонов.

Функционирование ЕТП повышается с организацией единых технологических смен оперативных и складских работников порта и железнодорожной станции с установлением единого времени начала и окончания смен.

Содержание и сущность понятий «перегрузочный процесс»; «типовой и опытный технологический процесс»; «технологическая линия, технологическая схема», «вариант работы», «технологическая операция».

|

Основные термины |

Определения |

|

1 |

2 |

|

1. Технологический процесс перегрузки |

Совокупность ряда технологических операций, определяющая характер и последовательность действий, совершаемых с грузом при его передаче с одного транспортного средства на другое через склад или минуя его. Технологический процесс базируется на использовании определенных перегрузочных машин, технологической оснастки, средств укрупнения грузовых мест, которые предопределяют необходимое количество портовых рабочих, их расстановку и методы производства работ при выполнении тех или иных технологических операций. |

|

2. Типовой технологический процесс |

Оптимальный (для определенных условий ПРР) на современной стадии развития подъемно-транспортного оборудования процесс выполнения грузовых операций с одним или группой однородных в технологическом отношении грузов, полностью освоенный в практике работы одного или нескольких портов, осуществляющих массовую перегрузку этого груза (группы грузов). Типовой процесс базируется на применении серийных перегрузочных машин, технологической оснастки и средств укрупнения грузовых мест. |

|

3. Опытный технологический процесс |

Процесс, базирующийся на использовании новых типов перегрузочных машин, технологической оснастки, средств укрупнения грузовых мест и приемов работы, требующих эксплуатационной проверки и отработки в условиях портов. |

|

4. Вариант работы |

Предельно краткое обозначение направления перемещения груза и его местоположение в начале и в конце технологически завершенной части процесса его перегрузки в порту. Каждый технологический процесс может включать один или несколько вариантов работ. |

|

5. Технологическая линия |

Совокупность взаимодействующих в определенной последовательности перегрузочных машин, технологической оснастки и рабочих, осуществляющих перемещение груза по той или иной технологической схеме. При обработке судов-контейнеровозов с горизонтальной погрузкой под технологической линией понимается совокупность взаимодействующих в определенной последовательности машин, средств технологической оснастки и рабочих, необходимых и достаточных для погрузки (выгрузки) грузов горизонтальным способом на одну грузовую палубу с оптимальной производительностью. При обработке верхней палубы такого судна вертикальным способом под технологической линией понимается совокупность машин, средств технологической оснастки и рабочих, обеспечивающих оптимальную производительность основной машины (причального перегружателя или крана) линии. |

|

6. Технологическая схема |

Краткое описание частного технологического решения варианта перегрузки груза одной технологической линией, определяющее состав и последовательность операций данной технологической линии, а также типы перегрузочных машин, технологической оснастки и средств укрупнения грузовых мест, используемых при выполнении каждой из технологических операций. Технологическая схема характеризуется соответствующими технологическими показателями, к числу которых относятся: количество и расстановка рабочих и перегрузочных машин, производительность технологической линии. |

|

7. Технологическая операция |

Совокупность совершаемых с грузом действий (захват, переведение, укладка и т.п.), обеспечивающая изменение местоположения груза. Любая технологическая операция выполняется на определенном рабочем месте (в трюме, вагоне, на складе, на причале и т.п.). В зависимости от чего различают судовую, вагонную, кордонную, внутрипортовую транспортную, передаточную, складскую и автотранспортную операции, а также операции позагрузке и разгрузке контейнеров, ролл-трейлеров и других средств укрупнения грузовых мест. |

|

8. Подъемно-транспортное оборудование |

Оборудование, предназначенное для перемещения груза, включает перегрузочные машины, технологическую оснастку и средства укрупнения грузовых мест. |

Технологический процесс перегрузки крупнотоннажных контейнеров. Состав технологической линии. Перспективы развития контейнерных терминалов.

Перевозка грузов в крупнотоннажных контейнерах ИСО является одним и» наиболее эффективных и перспективных направлений научно-технического прогресса на транспорте, в том числе на морском. Эффективность контейнерной транспортно-технологической системы базируется на высокой степени укрупнения грузового места и их унификации, полной механизации грузовых и основных вспомогательных операций (крепление-раскрепление груза на транспортных средствах), создании условий для перевозки контейнеров «от двери — до двери». Специализированные суда-контейнеровозы отличаются отсутствием подпалубных пространств, наличием направляющих в трюмах для контейнеров (ячеек).

По железной дороге контейнеры ИСО перевозятся на специализированных платформах, но могут использоваться и обычные платформы. На обычную платформу может быть установлен один 40-футовый или два 20-футовых контейнера.

Автомобильным транспортом контейнеры перевозятся на специальных магистральных полуприцепах с тягачами. Общий вид полуприцепа показан на рис. 6. 15.

Способ размещения контейнеров на складе и высота складирования зависят от принятой схемы механизации типов перегрузочного оборудования. На складе должны быть сделаны разметка, обозначающая продольные и поперечные ряды шифром для отыскания нужного контейнера, а также нанесены рекомендованные маршруты движения транспортных средств.

Для перегрузки контейнеров ИСО используется разнообразное подъемно-транспортное оборудование. Большинство типов подъемно-транспортных машин производит захват контейнеров сверху за фитинги при помощи специального захвата — спредера, который представляет собой прямоугольную раму с поворотными замками в углах. Спредеры могут управляться автоматически или иметь ручное замыкание замков. В простейшем случае контейнеры можно поднимать за фитинги при помощи обычных гачков, подвешенных на раму.

Наиболее эффективной является переработка контейнеров в морских портах на специализированных перегрузочных комплексах-терминалах. Название терминал в буквальном переводе означает «конечный пункт» в транспортной цепи перевозки грузов. Хотя морские порты, как правило, не являются конечными, этот термин закрепился в зарубежной и в отечественной литературе в качестве обозначения комплекса сооружений, зданий, оборудования, предназначенного для перегрузки одного конкретного рода груза на базе одного или нескольких причалов.

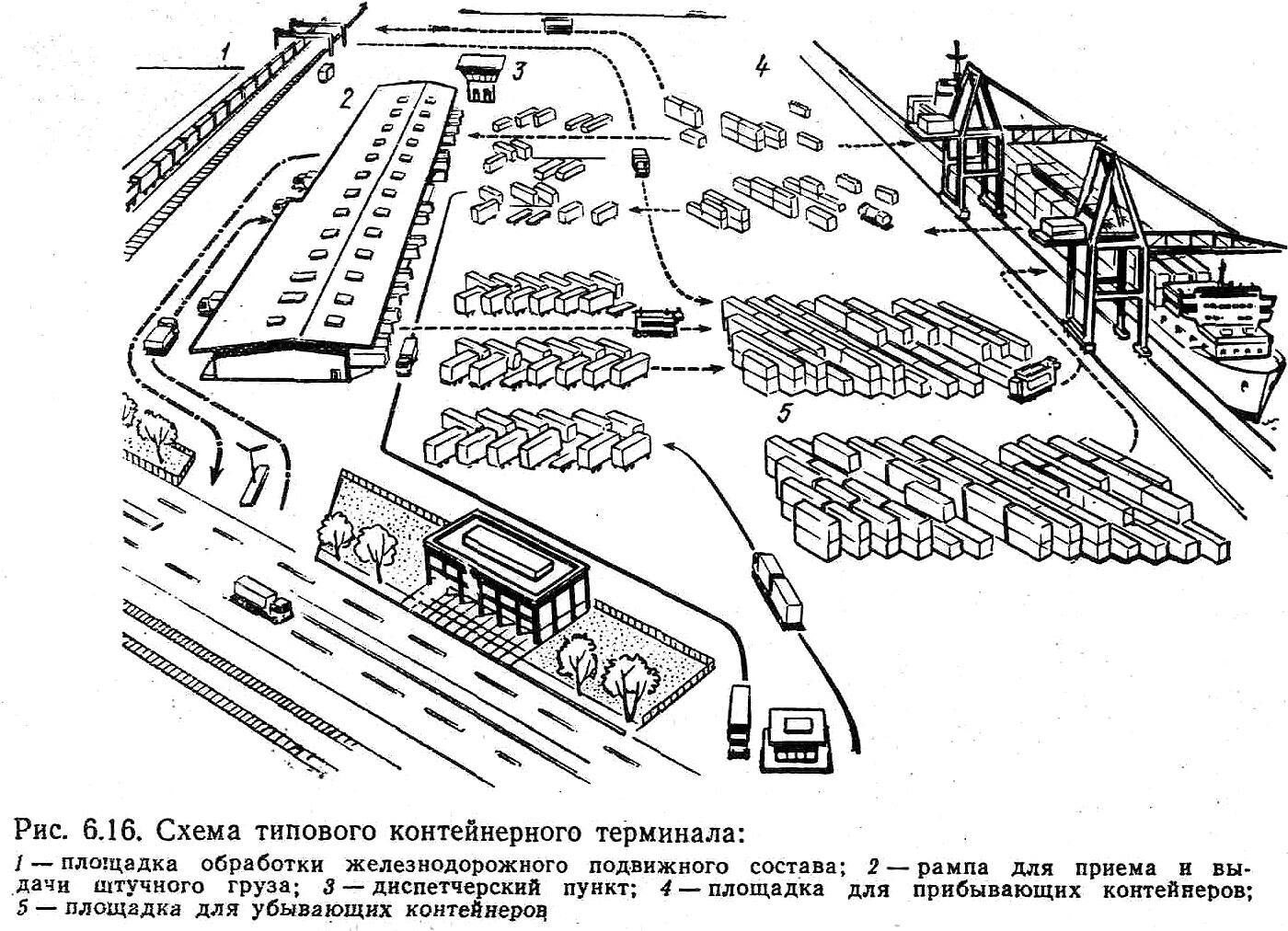

Для выполнения своих функций морской контейнерный терминал включает следующие основные элементы: причал, открытые складские площади, подъемно-транспортное оборудование, приемно-отпускные железнодорожные и автомобильные фронты, крытый склад для комплектации и хранения расформированных контейнерных отправок, обменный парк контейнеров, диспетчерский пункт управления работой терминала, площадка и мастерские для ремонта и испытания контейнеров. Общая компоновка контейнерного терминала показана на рис. 6. 16.

Следует отметить, что большегрузные контейнеры, как правило, проходят через склад для сортировки и комплектации при прохождении их через порт в прямом и' в обратном направлениях. Специализация отдельных участков складов может быть установлена по следующим признакам: вид плавания, направление грузопотока, типы и весовой класс контейнеров, направление перевозок (линии, страны), грузоотправители и грузополучатели. Следует предусматривать раздельное складирование контейнеров груженых и порожних, контейнеров обменного парка, не находящихся в обороте, а также контейнеров, требующих ремонта.

С помощью контейнерных терминалов, имеющих обменный парк большегрузных контейнеров, обеспечиваются комплектация и расформирование контейнерных отправок в порту с приемом и выдачей грузов поштучно. Для этого контейнерные терминалы имеют крытые склады комплектации-раскомплектации, оборудованные крытыми рампами с двух сторон: со стороны моря для подачи контейнеров, установленных на полуприцеп, со стороны берега для обработки вагонов и автомобилей. Склад обычно располагается за границей территории порта, благодаря чему исключается въезд автомобилей грузополучателей на территорию порта.

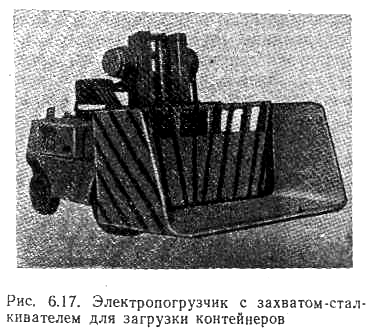

Следует

по возможности применять пакетную

загрузку контейнеров с использованием

поддонов, строп-контейнеров или без

пакетоформирующих средств, применяя

для этого малогабаритные погрузчики,

оборудованные различными сменными

грузозахватными приспособлениями,

одно из которых показано на рис. 6.

17.

Следует

по возможности применять пакетную

загрузку контейнеров с использованием

поддонов, строп-контейнеров или без

пакетоформирующих средств, применяя

для этого малогабаритные погрузчики,

оборудованные различными сменными

грузозахватными приспособлениями,

одно из которых показано на рис. 6.

17.

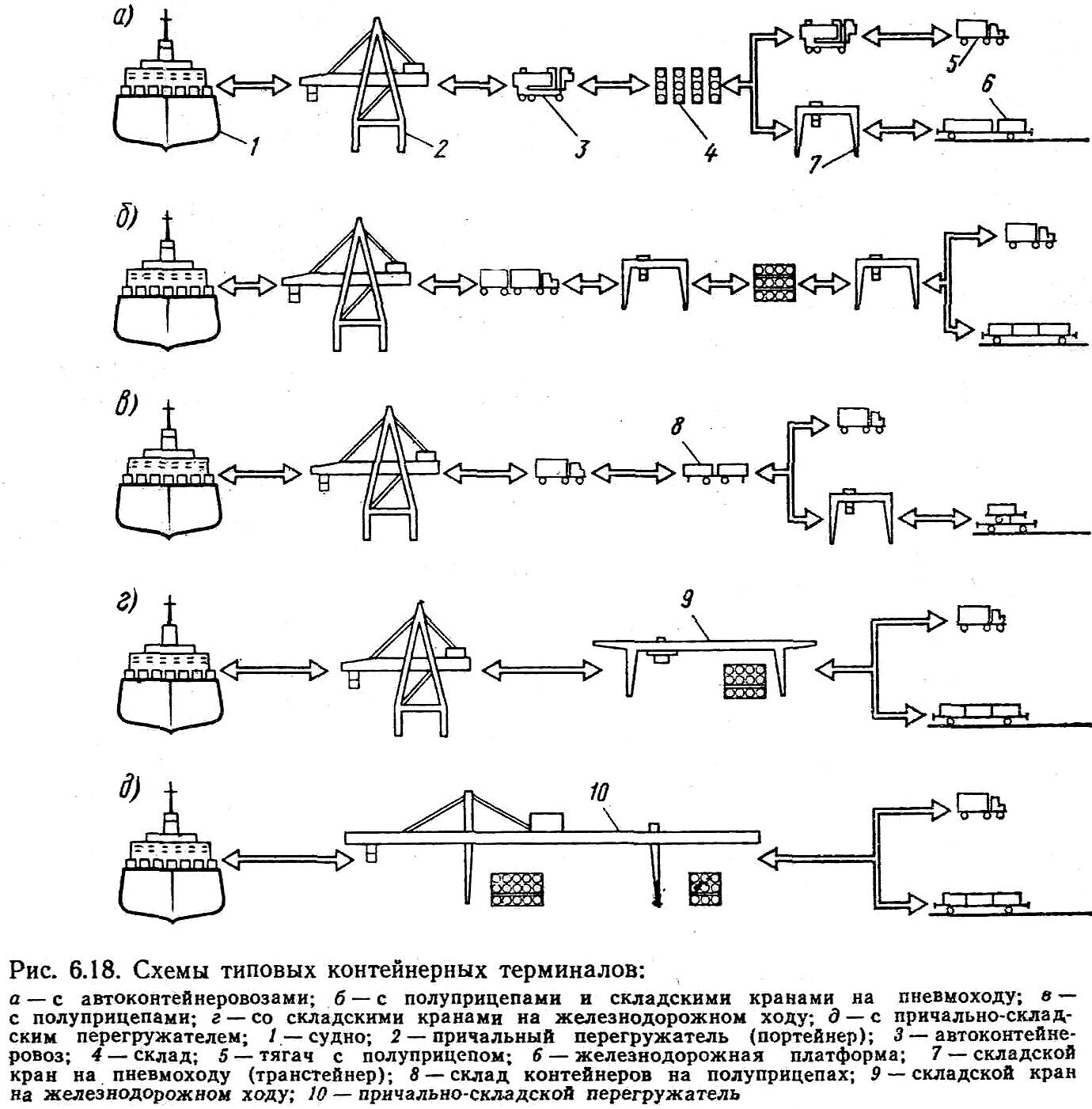

Для перегрузки контейнеров ИСО в морских

портах применяют пять основных схем механиза-

ции терминалов (рис. 6. 18).

Рис 6.17.б Ричстакер

Рис 6.17.б Ричстакер

По первой схеме механизации перегрузка контейнера с судна на причал осуществляется с помощью портейнера, который снимает контейнер с судна и устанавливает его на причал. Подходит автоконтейнеровоз, захватывает контейнер, транспортирует его на склад и устанавливает в штабель. Если контейнер затем отправляется железнодорожным путем, то из штабеля он извлекается с помощью автоконтейнеровоза и подается к фронту обработки железнодорожного состава. Установка контейнера на платформу осуществляется с помощью транстейнера или фронтального автопогрузчика. Если контейнер отправляется из порта автотранспортом, то извлечение контейнера из штабеля и установка его на полуприцепе осуществляются автоконтейнеровозом.

Перегрузка контейнера производится по таким технологическим схемам:

трюм — портейнер (спредер) — причал — автоконтейнеровоз (спредер) — склад;

склад — автоконтейнеровоз (спредер) — полуприцеп;

склад — транстейнер (спредер) — платформа.

По второй схеме механизации портейнер снимает контейнер с судна и устанавливает его на полуприцеп. Тягач отводит полуприцеп с контейнером на склад, где контейнер при помощи транстейнера, автоконтейнеровоза или фронтального автопогрузчика устанавливается в штабель. При использовании этих же средств контейнер затем устанавливается на железнодорожную платформу или снова на полуприцеп для отправки грузополучателя. Перегрузка контейнеров производится по таким технологическим схемам:

трюм — портейнер (спредер) — полуприцеп (тягач) — транстейнер (спредер) — склад;

склад — транстейнер (спредер) — полуприцеп.

Третья

схема механизации применяется при

хранении контейнеров на полуприцепах.

При разгрузке судна контейнер

устанавливается на полуприцеп с

помощью портейнера. Тягач отводит

полуприцеп с контейнером на склад и

устанавливает его на стандартное

место вместе с полуприцепом. После этого

тягач берет порожний полуприцеп и

возвращается с ним за новым контейнером.

Третья

схема механизации применяется при

хранении контейнеров на полуприцепах.

При разгрузке судна контейнер

устанавливается на полуприцеп с

помощью портейнера. Тягач отводит

полуприцеп с контейнером на склад и

устанавливает его на стандартное

место вместе с полуприцепом. После этого

тягач берет порожний полуприцеп и

возвращается с ним за новым контейнером.

Отправление из порта контейнера произво-

дится на том же полуприцепе с тягачом,

если доставка контейнера осуществляется

автотранспортом, или вместе с полуприцепом,

устанавливается на платформу для перевозки

по железной дороге, для чего используется

фронтальный автопогрузчик или транстейнер.

Перегрузка контейнеров осуществляется

по таким технологическим схемам:

трюм — портейнер (спредер) — полуприцеп

(тягач) — склад (на полуприцепе) ;

склад (на полуприцепе) — тягач — получатель.

Сравнивая рассмотренные схемы механизации, которые являются основными, можно отметить, что для переработки контейнеров по третьей схеме механизации необходимо наличие значительной складской площади и большого парка магистральных полуприцепов. Однако данная технологическая схема наиболее гибкая. В любой момент можно извлечь любой контейнер без перекладки штабеля. Кроме того, ликвидируется одна складская перевалка груза.

При перегрузке груза по второй схеме механизации можно значительно сократить площадь складирования. Однако для этого необходимо устанавливать более мощные транстейнеры и в большем количестве. Кроме того, если нужно извлечь нижний контейнер в штабеле, то приходится перекладывать верхние.

Первую схему механизации наиболее целесообразно использовать, если склад расположен рядом с причалом (наибольшая длина пробега). При разгрузке судна по третьей схеме она может оказаться несколько большей производительности, так как не требуется времени, затрачиваемого на нацеливание при установке контейнера на полуприцеп.

Вместо полуприцепов для транспортировки контейнеров могут применяться фронтальные и боковые автопогрузчики, автоконтейнеровозы и специальные прицепы.

Кроме трех основных схем механизации, применяются и две другие схемы. Может быть и использована схема с портейнерами на кордоне и консольными транстейнерами в тылу, установленными так, чтобы зоны действия их перекрывались. В этом случае упрощается трасса прохождения контейнера и улучшается использование склада, но усложняется взаимодействие двух машин.

На причале может быть установлен мостовой перегружатель, с помощью которого извлекается контейнер из судна и устанавливается на складе. В этом случае уменьшается количество оборудования, но производительность снижается и затрудняется сортировка контейнеров на складе.

Загрузка контейнерами судов горизонтальным способом осуществляется с помощью ролл-трейлеров или без ролл-трейлеров с помощью специальных погрузчиков (рис. 6. 19), фронтальных автопогрузчиков и специальных полуприцепов. При использовании специального погрузчика можно устанавливать контейнеры вдоль и поперек судна в зависимости от размеров и конфигурации грузовых помещений.

Специальные прицепы для загрузки судов горизонтальным способом выполнены в виде портала и захватывают контейнер сверху. Во время транспортировки прицепов контейнеры приподнимаются при помощи гидроцилиндров, подключенных к гидросистеме тягача.

Технологический процесс перегрузки навалочных и насыпных грузов. Характеристика навалочных и насыпных грузов. Состав технологической линии. Основные схемы механизации.

ТЕХНОЛОГИЧЕСКИЕ УСЛОВИЯ И ТРЕБОВАНИЯ

Характеристики грузов:

К навалочным и насыпным грузам относятся кусковые, зернистые, порошкообразные и пылевидные грузы, транспортируемые без упаковки (навалом). Различают 2 группы грузов:

1) грузы, не изменяющие своих свойств под влиянием влаги и которые можно перевозить в открытых транспортных средствах, складировать на открытых площадках (уголь, руда, инертные минерально-строительные материалы, техническая соль, технологическая щепа и др.);

2) грузы, изменяющие свои свойства под влиянием влаги и для перевозки которых необходимо использовать закрытые транспортные средства, а, для хранения - крытые склады (пищевая поваренная соль, минеральные удобрения, зерно, сахар-сырец, цемент и др.)

Грузы перевозятся большими партиями и перегружаются в портах на специальных причалах и даже отдельных перегрузочных участках с применением высокопроизводительного специализированного оборудования.

Характерные транспортные характеристики, влияющие на технологию перегрузки: сыпучесть, угол естественного откоса, насыпная плотность, гранулометрический состав, хрупкость, самонагревание, самовозгорание, влажность, смерзаемость, слеживаемость, спекаемость, сводообразование при высыпании из бункера, абразивность, коррозионное влияние на металлы, вредность.

Угли обладают смерзаемостью, хрупкостью, а способностью к самонагреванию, самовозгоранию, выделению летучих веществ, что делает их опасными.

Руды: железная, марганцевая, хромовая, апатитовая, колчедан, бокситы и др. более прочны и не дробятся, как уголь, поэтому, высота сбрасывания руд при перегрузке не имеет значения. За исключением хрупкой апатитовой. Перегрузочные работы с влажными рудами, имеющими мелкие фракции, часто затрудняются из-за их высокой вязкости и налипания на грейфер. Иногда рудные концентраты окисляются, самонагреваются и самовозгораются. Руды, содержащие глину, слеживаются, что затрудняет свободное опорожнение саморазгружающихся вагонов.

При погрузке руды необходимо уделять особое внимание размещению ее в трюмах. Чтобы предотвратить нарушение продольной прочности судна, руду и рудные концентраты грузят равномерно, начиная со средних трюмов, одновременно заполняя грузовые помещения судна в носу и в корме. Поочередное заполнение трюмов грузом или поочередная выгрузка из трюмов не допускаются. Руду надо укладывать в трюмах в форме усеченной пирамиды с верхним основанием не менее площади люка трюма или твиндека. В носовом трюме основная масса груза должна быть сосредоточена у задней переборки, а в кормовом — у передней так, чтобы к противоположным переборкам спускался возможно более крутой откос загруженной в трюм руды.

По железной дороге уголь и руду перевозят в полувагонах или на специальных саморазгружающихся платформах-думпкарах.

Из инертных минерально-строительных материалов навалом перевозят песок, щебень и бутовый камень. Мер по их защите не принимают. Обычно перевозят в местном сообщении.

Технологическая щепа - специфический груз по своей выработке и по технологии транспортного процесса, поэтому ее характеристика будет рассмотрена отдельно .

В закрытых складах хранятся минеральные удобрения, сахар-сырец, цемент, концентраты некоторых цветных руд, зерно. Т.к.они подвержены усадке, уплотнению и слеживаемости. Степень усадки зависит от высоты штабеля и влажности.

Химические грузы отрицательно действуют на металл, активизируя коррозию, могут выделять ядовитые газы и пыль, которые раздражают кожу, одежду и кожаную обувь. Поэтому в портах выделяют отдельные участки и причалы, ограждают перегрузочные машины от агрессивного действия солей, проводят профилактику в грузовых помещениях судов. Принимают меры и для охраны здоровья рабочих.

Цемент следует оберегать от увлажнения. Кроме того, цемент - сильно пылящий груз. Пыль обладает абразивными свойствами и поэтому механизмы, особенно их трущиеся части, должны быть хорошо защищены от цементной пыли и возможно чаще от нее очищаться.

Пшеница, рожь, ячмень — тяжелое зерно и овес — легкое зерно. Физические свойства - сыпучесть, угол естественного откоса, насыпная плотность, способность к усадке, скважистность, сорбционные свойства, теплопроводность, удельная теплоемкость и пылеобразование. Биологические свойства определяются тем, что зерновой груз состоит из множества живых (в биологическом понимании этого слова) объектов — зерен. Их жизнедеятельность проявляется в таких формах, как дыхание и прорастание, при этом возникает обычно процесс самонагревания.

По своим последствиям свойства зерновых грузов делят на:

влияющие на его сохранность (биологические, сорбционные, теплопроводность)

влияющие на способ перевозки, технологию перегрузки и хранения (сыпучесть, насыпная плотность, способность к усадке, угол естественного откоса).

Зерно при перегрузке выделяет много хлебной пыли, которая затрудняет условия работы рабочих, занятых перегрузкой зерна, и создает опасность в пожарном отношении, а при большой концентрации становится взрывоопасной.

Условия перевозки:

Минеральные удобрения и концентраты некоторых руд часто перевозят в обычных крытых четырехосных вагонах. Грузы закрытого хранения перевозят в бункерных вагонах грузоподъемностью 57 т — хопперы, с пневматическим управлением разгрузочными люками и электровибраторы. Для перевозки пылевидных грузов могут использоваться обычные крытые вагоны, а также специальные цементовозы с пневматической разгрузкой. Зерно перевозится в специализированных зерновых вагонах и в крытых вагонах общего типа, которые тщательно промываются, проветриваются и снабжаются специальными хлебными щитами, устанавливаемыми перед погрузкой плотно в дверном проеме вагона, для сохранности зерна от просыпания. В нижней части щита - выпускное отверстие с заслонкой, между щитом и верхней крышкой дверного проема пространство высотой 0,5-0,6 м. Вагоны имеют в верхней части боковых стенок небольшие люки (по два с каждой стороны), которые также используются для загрузки .

Специальные четырехосные вагоны грузоподъемностью 62 т с вместимостью кузова 120 м3 имеют самоуплотняющиеся двери, поэтому хлебные щиты в них не требуется, имеют четыре люка в крыше вагона вдоль осевой линии.

Условия хранения:

Выбор типа склада зависит от характ-ки груза, размера и стабильности грузопотока.

Уголь хранится на открытых складских площадках. Допустимая высота штабелирования зависит от склонности угля к возгоранию и наличия на складе средств механизации, с помощью которой можно достаточно быстро разбрасывать загорающийся штабель.

Руды и рудные концентраты в портах хранятся на открытых бетонированных или асфальтированных площадках на расстоянии не менее 120 м от штабелей пылеобразующих грузов (цемент, уголь и т. п.).

Грузы, боящиеся влаги, хранятся или на узкоспециализированных складах (силосного типа для цемента, бункерных складах для порошкообразных грузов), или на универсальных складах с раскрывающимися крышами (для калийной соли, сахара-сырца).

Склады для хранения зерна могут быть:

с напольным хранением, которые бывают универсальными, т. е. без специального оборудования( вдоль стен устанавливают разборные подпорные стенки (деревянные или из мешков с зерном), ограждающие стены склада от воздействия на них зерна, все отверстия склада тщательно закрыты),и специальными механизированными амбарного типа (мехамбары).

оборудованы бункерами-силосами, имеющими самотечный выпуск снизу - силосные механизированные склады-элеваторы (наиболее совершенный тип хранилища зерна).

Импортное зерно обычно перегружается по прямому варианту.

Разнообразные физико-химические и транспортные свойства навалочных и насыпных грузов, возможность создания подъемно-транспортного оборудования, имеющего широкий диапазон производительности, степень эффективности применения которого обусловлена объемом грузопереработки через порт, предопределили исключительно большое разнообразие технологических процессов, которые рассмотрены далее в книге для групп однородных в технологическом отношении грузов.

УГЛИ, РУДЫ И МИНЕРАЛЬНО-СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

Являются грузами открытого хранения, перегружаются в морских портах на универсальных и на специализированных перегрузочных комплексах; применяются различные схемы механизации:

наиболее распространенная - крановая схема механизации с портальными грейферными кранами, расположенными в одну или две линии. На второй линии могут быть портальные или другого типа краны : мостовые перегружатели, кабельные и мостокабельные краны. Вылеты кранов 1 и 2 линии должны перекрываться.

краново-скреперная схема механизации.

краново-бульдозерная схема механизации.

Сокращается время цикла, если кран имеет бункер, закрепленный на портале или на поворотной части, из которого груз загружается в вагоны или отвальным конвейером подается в штабель.

При больших стабильных грузопотоках навалочных грузов применяют специализированные перегрузочные комплексы состоящие из узла разгрузки вагонов (вагоноопрокидыватели), конвейерных линий для подачи груза на склад, складского штабелеукладчика (стаккера), машин для расформирования штабеля (реклаймеров), конвейеров для подачи груза на причал, кордонных перегружателей непрерывного действия (один или два). Комплексы для перегрузки угля включают еще и узел сортировки угля перед подачей его на склад. С помощью специализированного комплекса для загрузки навалочных грузов на суда можно производить одновременно разгрузку вагонов с подачей груза на склад и расформирование штабеля с подачей груза на судно или груз может из вагонов непосредственно подаваться на кордонные установки, а через них на судно.

Для разгрузки полувагонов на специализированных комплексах применяются торцовые и боковые вагоноопрокидыватели.

Для перегрузки зерновых и пылевидных грузов широко используют конвееры и машины пневмотического транспорта.

Характеристика крупногабаритных и тяжеловесных грузов. Особенности перегрузки и перевозки.