Kozlov_A.M._i_dr._Pererabotka_poleznyh_iskopaemyh

.pdfCовременная высокопроизводительная газоочистная техника — электрофильтры, рукавные фильтры, фильтры-туманоуловители, инерционные пылеуловители и др.

В РФ применяются установки с масляными пылеуловителями и висциновыми фильтрами, также находят применение циклонные сепараторы и другая современная высокопроизводительная газоочистная техника — электрофильтры, рукавные фильтры, фильтры-туманоуловители, инерционные пылеуловители и др.

Масляные цилиндрические пылеуловители устанавливаются группами на головных сооружениях магистральных газопроводов, на компрессорных и газораспределительных станциях. Количество пылеуловителей определяется расчетом в зависимости от необходимой производительности, но должно быть не менее двух.

Масляный пылеуловитель представляет собой вертикальный цилиндрический сосуд со сферическими днищами, рассчитанный на максимальное рабочее давление газа в газопроводе.

Внутри пылеуловителя имеются устройства, обеспечивающие контактирование газа с маслом и отделение твердых и жидких частиц от газа.

Висциновые фильтры (состоят из корпуса, входного и выходного штуцеров и фильтрующей секции, заполненной кольцами Рашига, смоченными в висциновом масле. Газ, проходя по извилинам колец, изменяет свое направление, и пылинки прилипают к смоченной висциновым маслом поверхности. Фильтры очищают, промывая кольца в керосине или в горячем содовом растворе.

При работе промышленного пылеуловителя, основанного на принципе центробежной инерционной сепарации, загрязненный газ попадает через входной патрубок в завихрительное устройство. Под действием центробежных сил частицы пыли отделяются между экраном и корпусом механизма и под действие силы тяжести опускаются в нижнюю часть корпуса, скапливаясь в бункере. Очищенный газ уходит через выходной патрубок.

При выборе метода и аппарата для очисти газов необходимо установить происхождение газовых взвесей, так как возможность разделения газовой неоднородной системы определяется главным образом размерами взвешенных частиц, а они зависят от условий образования взвесей.

11

Методы измерения концентрации пыли

Методы измерения концентрации пыли делятся на две группы: 1) основанные на предварительном осаждении частиц пыли и исследовании осадка и 2) без предварительного осаждения.

Основным преимуществом методов первой группы является возможность измерения массовой концентрации пыли; к недостаткам следует отнести циклический характер измерения, большую трудоемкость, низкую чувствительность, обусловливающую длительный пробоотбор при измерении малых концентраций.

Преимуществами методов второй группы являются возможность непосредственных измерений в самом пылегазовом потоке без использования пробоотборного устройства, непрерывность измерений, высокая чувствительность, практическая безынерционность, возможность полной автоматизации процесса измерений. Во время измерений поток не подвергается аэродинамическому искажению. Существенным недостатком методов второй группы является влияние на полученный результат изменения дисперсного состава и других свойств пыли.

Методы измерения концентрации пыли, основанные на предварительном осаждении частиц

Весовой метод. К достоинствам весового метода следует отнести прежде всего то, что он измеряет массовую концентрацию пыли, и на его показания не влияют изменения химического и дисперсного состава пыли, формы частиц, их оптических, электрических и других свойств. Метод позволяет измерять большие концентрации пыли. Техника измерения сравнительно проста, но сам процесс измерения довольно длителен и трудоемок. С точки зрения непрерывного промышленного пылевого контроля весовой метод не удовлетворяет основному требованию — непрерывности измерения.

Несмотря на указанные недостатки, весовой метод нашел самое широкое применение при осуществлении пылевого контроля выбросов промышленных предприятий; в настоящее время он является общепринятым методом измерения концентрации пыли. В России запыленность природных газов определяют весовым способом по методике описанной в ГОСТ 22387.4-77 «Газ для коммунальнобытового потребления. Метод определения содержания смолы и пыли». Все существующие и вновь разрабатываемые пылемеры, основанные на других методах измерения, градуируют, используя

12

весовой метод в качестве контрольного. Однако это не всегда метрологически правильно, поскольку разрабатываемые методы, как правило, превосходят по точности весовой метод.

Денситометрический метод основан на предварительном осаждении частиц пыли на фильтре и определении оптической плотности пылевого осадка. Он включает все операции весового метода, исключая взвешивание пробы, которое заменено фотометрированием. Оптическую плотность осадка определяют путем измерения поглощения или рассеяния им света. Коэффициент корреляции, полученный в результате сравнения весового и денсиметрического методов, равен 0,93. Основной недостаток этого метода — зависимость результатов измерений от оптических свойств пыли.

Пьезоэлектрический метод основан на изменении собственной частоты колебаний пьезокристалла во время осаждения на его поверхности частиц пыли.

В принципе пьезоэлектрический метод является перспективным, так как он позволяет измерять массовую концентрацию пыли. Однако для широкого промышленного внедрения метода необходимо решить две проблемы: увеличить силу захвата частиц активной поверхностью кристалла и обеспечить периодическую очистку этой поверхности от осевшей пыли.

Метод, основанный на измерении перепада давления на фильтре. Он включает прокачивание порции пылегазового потока через фильтр и измерение разности давлений на входе и выходе фильтра. Результаты измерения пропорциональны массовой концентрации пыли. Достоинством метода является сравнительная простота его реализации. Однако он требует строгой стабилизации основных параметров пылегазового потока (скорости, температуры и др.).

Методы измерения концентрации пыли без предварительного ее осаждения

Существует несколько типов автоматических пылемеров с различными принципами действия.

Электрические методы.

К группе пылемеров, разработанных на базе этого метода, относится контактно-электрический. Он основан на способности пылевых частиц электризоваться при контактировании с преградой,

13

выполненной из контактно-активного материала, и отдавать приобретенный поверхностный заряд токопроводящим элементам преграды.

На электризацию частиц существенное влияние оказывают дисперсность, влажность, температура и другие свойства пылегазового потока. Практическое применение метода ограничивается его недостатком — большое влияние на результаты измерения влажности, при увеличении которой происходит залипание -проходного отверстия электризатора.

Акустический метод основан на измерении параметров акустического поля при наличии частиц пыли в рабочем зазоре между источником и приемником звука. Величина потерь звуковой энергии, обусловленных наличием взвешенных твердых частиц, пропорциональна объемной концентрации пыли. К недостаткам метода можно отнести сложность аппаратурного оформления метода, вследствие чего он не нашел промышленного применения.

Оптические методы занимают ведущее место среди других для непрерывного контроля пылевых выбросов в промышленности. Он является наиболее простым и надежным, поэтому на базе оптических методов разработаны промышленные пылемеры, используемые во многих странах мира.

В основу оптических пылемеров положены явления поглощения света движущимся пылегазовым потоком и рассеяния света движущимися частицами пыли. Точность и достоверность результатов пылевого контроля при использовании оптических методов определяются главным образом стабильностью свойств частиц пыли. Для практических целей имеются ограничения по дисперсному составу пыли, который не должен изменяться при колебаниях ее концентрации.

Выполнение работы

Цель работы – установление соответствия природного газа ГОСТ 5542-2014 «Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия» по содержанию механических примесей.

Определение механических примесей осуществляется весовым методом в соответствии с ГОСТ 22387.4-77 «Газ для коммунальнобытового потребления. Метод определения содержания смолы и пыли».

14

Сущность метода заключается в осаждении смолы и пыли из газа на фильтре и установлении количества осажденных веществ взвешиванием.

Перед определением содержания смолы и пыли в газе две трубки наполняют гигроскопической ватой, а третью трубку наполняют свежепрокаленным хлористым кальцием, трубки закрывают пробками и, соединив их в последовательности: вата - хлористый кальций - вата, испытывают на герметичность.

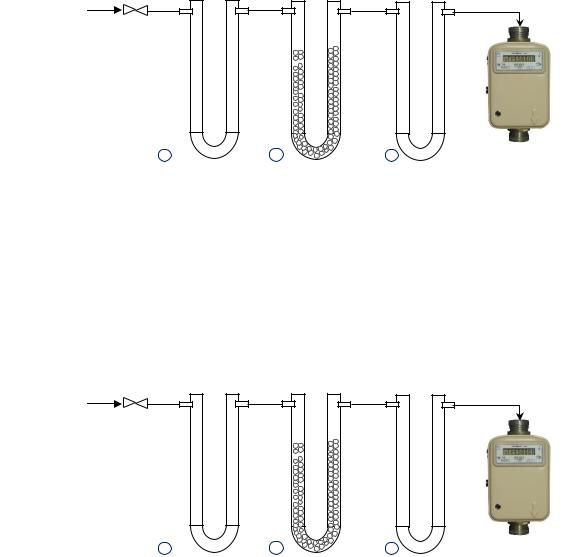

Первую трубку (с ватой) присоединяют к газовому счетчику, а третью (также с ватой) - к газопроводу (Рисунок 2) и пропускают через трубки газ в течение 10 - 15 мин со скоростью 750 - 800 дм3/ч, после этого трубки отсоединяют от газопровода и счетчика, разъединяют друг от друга и закрывают.

газ

3 |

2 |

1 |

Рисунок 2

Первую трубку выдерживают 2 - 3 мин и взвешивают с погрешностью не более 0,0005 г. Результаты вносятся в таблицу 2.

Таблица 2

|

Масса трубки 1, г |

|

Начальные |

Конечные |

|

|

|

||

|

|

показания |

Пропущенный |

Время, |

Скорость, |

||||

|

|

|

|

|

показания |

||||

|

|

|

|

|

счетчика, |

объем газа, дм3 |

мин |

дм3/ч |

|

|

до |

после |

|

изменение |

счетчика, дм3 |

||||

|

|

дм3 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Этап 1 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Этап 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Этап 3 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15

После этого трубки соединяют вместе в той же последовательности, присоединяют первую трубку (взвешенную) к газопроводу, а третью – к газовому счетчику (Рисунок 3) и пропускают через трубки не менее 500 дм3 газа со скоростью 750 - 800 дм3/ч.

газ

1 |

2 |

3 |

Рисунок 3

Затем газ выключают, меняют местами первую и третью трубки (Рисунок 4) и снова пропускают газ с той же скоростью в течение 10 - 15 мин. По окончании пропускания газа отсоединяют от системы предварительно взвешенную первую трубку, закрывают ее, выдерживают 2 - 3 мин, взвешивают с погрешностью не более 0,0005 г.

газ

3 |

2 |

1 |

Рисунок 4

Массовую долю смолы и пыли в испытуемом газе (X) в граммах на м3 вычисляют по формуле (1):

= |

2−2 |

, |

(1) |

|

|||

|

|

|

|

где m1 - масса первой трубки, наполненной ватой, до пропускания газа, г;

m2 - масса первой трубки, наполненной ватой, после пропускания газа, г;

16

V - объем испытуемого газа, замеренный по счетчику и приведенный к 20 °С и 101325 Па (760 мм рт. ст.), м3.

За результат испытания принимают среднее арифметическое двух параллельных определений, допускаемые расхождения между которыми не должны превышать 0,05 г на 100 м3.

Представление результатов

Оформляются итоговая таблица испытаний (Таблица 3), делается вывод о соответствии природного газа ГОСТ 5542-2014 «Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия» по содержанию механических примесей.

Таблица 3 - Результаты испытаний

Наименование |

Методика |

|

Требования |

Отметка о |

|

|

Результат |

ГОСТ 5542- |

Примечание |

||||

показателя |

испытания |

соответствии |

||||

|

2014 |

|

||||

|

|

|

|

|

||

Массовая |

|

|

|

|

|

|

концентрация |

ГОСТ 22387.4 |

0,0005 |

не более 0,001 |

соответствует |

|

|

механических |

|

|||||

|

|

|

|

|

||

примесей, г/м3 |

|

|

|

|

|

Вывод________________________________________________________________________________________

______________________________________________________________________________________________

______________________________________________________________________________________________

Рекомендуемая литература:

1.ГОСТ 5542-2014 «Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия»

2.ГОСТ 22387.4-77 «Газ для коммунально-бытового потребления. Метод определения содержания смолы и пыли».

17

Лабораторная работа №3 АТМОСФЕРНАЯ ПЕРЕГОНКА НЕФТИ

Фракционный состав нефти характеризует зависимость выхода фракций (% маc.) от температуры их кипения. По фракционному составу можно судить о содержании в нефти как светлых нефтепродуктов, выкипающих до 350 °С, так и темных.

Целью определения фракционного состава может быть:

1.Получение данных для построения кривых ИТК.

2.Определение потенциального содержания компонентов товарных нефтепродуктов.

3.Получение фракций для исследования их группового углеводородного состава.

4.Оценка эксплуатационных свойств топлив.

Определение фракционного состава нефти осуществляется в 2 этапа:

1.Перегонка при атмосферном давлении производится до температуры в жидкости не выше 350-360 °С, что позволяет получать как фракции, выкипающие до 180 °С), так и более высококипящие, являющиеся основой для производства дизельных топлив (180350 °С).

2.Перегонка под вакуумом проводится при остаточном давлении 0.133-0.266 кПа (1-2 мм.рт.ст.).

Целью данной работы будет являться осуществление 1 этапа определения фракционного состава нефти или газового конденсата.

Перегонка бывает простая, с дефлегмацией и с ректификацией. Более четкое разделение нефти на фракции происходит при перегонке

сректификацией на аппарате АРН-2. В случае, когда количество перегоняемого продукта ограниченно используют перегонку с дефлегмацией в колбе.

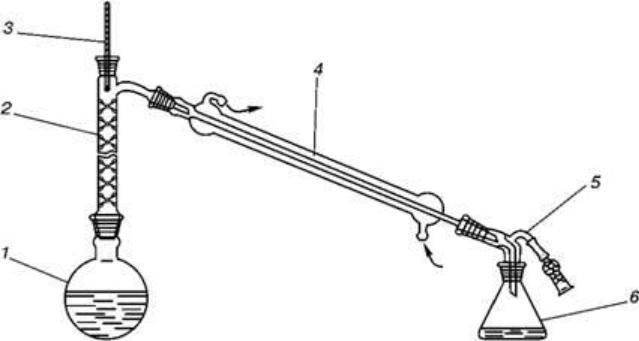

Лабораторная установка атмосферной перегонки нефти в колбе с дефлегматором представлена на рисунке 5 и состоит из круглодонной колбы 1 объемом 100 мл, в которую помещается навеска нефти, дефлегматора 2, обеспечивающего определенную четкость ректификации. Для определения температуры выкипающей фракции наверху дефлегматора устанавливается термометр 3. Колба нагревается на электроплитке. Получаемые пары нефтепродуктов конденсируются и охлаждаются в водяном холодильнике 4. После

18

охлаждения нефтепродукты проходят насадку 5, через которую система соединена с атмосферой, и поступают в приемник 6. Этот приемник охлаждается в водно-ледяной бане.

Рисунок 5

Проведение испытания. В предварительно взвешенную колбу загружают около 60-70 мл нефти и снова взвешивают. Результаты взвешивания записывают по форме, приведенной ниже, определяя массу загрузки:

масса колбы с нефтью................... |

г |

масса колбы пустой....................... |

г |

масса загрузки (нефти).................. |

г |

Проверяют установку согласно рисунку 5. При закреплении термометра 3 необходимо следить, чтобы верхний уровень ртутного резервуара находился на уровне нижней части отводной трубки. Колбу устанавливают в электроплитку и соединяют с холодильником. Включают подачу воды в холодильник и начинают нагрев колбы. Для уменьшения потерь тепла колбу накрывают сверху асбестом. Начало разгонки определяют по появлению в приемнике первой капли сконденсированного дистиллята. При этом записывают показания термометра - температуру начала кипения нефти.

19

Во время разгонки в заранее подготовленные взвешенные приемники последовательно отбирают заданные фракции и определяют их массы. Запись ведут по форме таблицы 4.

Таблица 4

№ |

Получаемые |

Масса приемника |

Масса пустого |

Масса |

|

фракции |

с фракцией, г |

приемника, г |

фракции, г |

||

1 |

н.к.=____ °C – 62 °C |

|

|

|

|

2 |

62 |

– 85 °C |

|

|

|

3 |

85 |

– 120 °C |

|

|

|

4 |

120 – 140 °C |

|

|

|

|

5 |

140 – 180 °C |

|

|

|

|

6 |

Ост. выше 180 °C |

|

|

|

|

По достижении заданной температуры паров, соответствующей температуре конца кипения последней отбираемой фракции выключают электроплитку и снимают с колбы асбест. После охлаждения до комнатной температуры колбу с остатком взвешивают. Запись ведут по форме, представленной ниже, определяя массу остатка:

масса колбы с остатком |

..................г |

масса колбы пустой........................ |

г |

масса остатка.................................. |

г |

По результатам разгонки составляют материальный баланс процесса по форме, представленной в таблице 5.

Таблица 5 - Материальный баланс атмосферной перегонки нефти

Наименование |

|

Масса, г |

% масс. на нефть |

|

Взято: |

|

|

|

|

1. |

Нефть |

|

|

100 |

ИТОГО |

|

|

|

100 |

Получено: |

|

|

|

|

1. |

Фракция н.к. (___) – |

62 |

|

|

°C |

|

|

|

|

2. |

Фракция 62 – 85 °C |

|

|

|

3. |

Фракция 85 – 120 °C |

|

|

|

4. |

Фракция 120 – 140 °C |

|

|

|

5. |

Фракция 140 – 180 °C |

|

|

|

6. |

Остаток выше 180 °C |

|

|

|

7. |

Потери |

|

|

|

ИТОГО |

|

|

|

100 |

|

|

20 |

|

|