Бортовые газодинамические исполнительные системы летательных аппаратов. Ч. 1. Бортовые источники рабочего тела на холодном газе (120

.pdf

конструкции пневмоаккумулятора давления. Под добротностью DВАД в данном случае понимают отношение

DВАД UВАД CV mнTн ,

MВАД MВАД

где UВАД — внутренняя энергия рабочего тела; Tн — начальная температура; CV — теплоемкость рабочего тела при постоянном объеме; mн — начальная масса (запас) газа; МВАД — масса пневмоаккумулятора давления (часто в литературе пневмоаккумулятор давления называют воздушным аккумулятором давления или сокращенно ВАД) с учетом масс элементов крепления ВАД к корпусу ЛА и установленных на баллоне фитингов и другой арматуры.

На практике наиболее широкое распространение получили баллоны сферической формы (шаровые баллоны), поскольку они обеспечивают минимальную массу баллона. Типичная конструкция шарового баллона показана на рис. 10. Однако сферическая форма баллона в ряде случаев может обусловливать пониженную добротность пневмоаккумулятора давления вследствие трудностей его размещения и крепления в корпусе ЛА. Кроме того, если по своему размеру шаровой баллон не входит в мидель ракеты, то приходится делать баллоны других форм.

Наряду с шаровыми баллонами в бортовых энергосистемах ЛА достаточно широко применяют цилиндрические баллоны со сферическими или эллипсоидальными днищами, а также баллоны эллипсоидальной и тороидальной форм (рис. 11). Баллоны цилиндрической формы, отличаясь в бóльшую сторону по массе на 15…30 % от шаровых баллонов, легко устанавливаются в миделе корпуса любого отсека ЛА, при этом в ряде случаев они могут выполнять функцию несущей конструкции (например, стрингера) планера ЛА.

Баллон тороидальной формы также может выполнять функцию несущей конструкции планера (например, опорный шпангоут при вертикальном старте изделия). Баллоны тороидальной формы обеспечивают существенный конструктивный выигрыш при их размещении на ракетах с РДТТ, имеющих удлиненный сопловой блок (рис. 12).

Баллоны эллипсоидальной формы чаще всего применяют в качестве гидроаккумуляторов давления и вытеснительных баков с разделительной мембраной, так как в этом случае реализуются лучшие условия функционирования эластичной мембраны.

21

Рис. 10. Конструкция шарового баллона:

1 — полусфера; 2 — горловина; 3 — фильтр; 4 — заглушка

а б

Рис. 11. Схемы баллонов эллипсоидальной (а) и тороидальной (б) форм

Рис. 12. Схема размещения тороидальных пневматических баллонов (ТБ) вокруг удлиненного соплового блока двигательной установки твердого топлива (ДУ)

22

При опрессовке газовых баллонов давление выдержки выбирают из условия достижения в материале баллона напряжения

опр 0,85 т, где т — предел текучести материала.

При проектировании начальное давление в баллоне рн выбирают исходя из следующих соображений. Чем больше давление рн, тем меньше объем, занимаемый баллоном. Последнее очень существенно, если необходимо в ракете ограниченных размеров разместить шаровой баллон. Можно показать [7], что масса шарового баллона мало зависит от начального давления в нем. Так, в работе [7] показано, что при изменении давления рн от 28 до 32 МПа масса баллона увеличивается менее чем на 1 %. Таким образом, повышение начального давления в баллоне, по существу, не влияет на массу баллона, но способствует уменьшению его размеров. Вследствие этого нужно стремиться к выбору максимально возможного уровня начального давления. Однако на практике наибольшее значение начального давления ограниченно и определяется возможностями заправочных средств. При заправке баллонов компрессорами наибольшее давление, которое может быть реально получено, составляет 25…35 МПа. Увеличение давления сверх указанных значений способствует существенному усложнению и удорожанию компрессорных установок.

В настоящее время при разработке пневмоаккумуляторов давления наибольшее давление для бортовых ИСГ принимают равным 25…30 МПа. Отметим, что при проектировании баллонов необходимую массу газа (запас рабочего тела) всегда рассчитывают

сучетом минимального значения начального давления рн min (при температуре –50 С), а прочностной расчет, наоборот, выполняют

сучетом максимального значения начального давления рн max (при

температуре +50 С).

При проектировании баллонов толщину стенок сосуда определяют с помощью прочностных расчетов. Рассматривая баллон как тонкостенный сосуд, находящийся под действием внутреннего давления [9], толщины стенок (в миллиметрах) баллонов различных форм можно рассчитать с помощью соотношения

pнdвн , nф доп

где рн — начальное давление в баллоне, МПа; dвн — внутренний диаметр стенок баллона, мм; пф — целое число, зависящее от рас-

23

сматриваемой формы баллона (пф 2 для баллонов цилиндрической и тороидальной форм, пф 4 для баллонов сферической и эл-

липсоидальной форм); доп — допустимое напряжение материала на разрыв, МПа.

В свою очередь, допустимое напряжение материала определяется как

доп м ,

Kσ

где K — коэффициент запаса прочности конструкции баллона. В качестве материалов для корпусов баллонов в настоящее

время чаще всего используют легированные стали, титановые сплавы и стекловолокнистый армированный материал (СВАМ). Основные физико-механические характеристики конструкционных материалов, применяемых при изготовлении корпусов баллонов бортовых пневмоаккумуляторов давления, приведены в табл. 4. В ней представлены данные о рекомендуемых запасах прочности конструкции ВАД и значениях удельной прочностим / м, где м — предел прочности материала; м — плотность материала баллона.

Бортовые баллоны, как и все емкости, работающие под давлением, проверяют на герметичность и прочность. Нарушение герметичности обнаруживают либо по падению давления при определенной выдержке под давлением, либо с помощью массспектрометрических гелиевых течеискателей или других известных средств [10].

Прочность баллонов проверяют в ходе опрессовки. Различают пневмо- и гидроопрессовку. Преимуществом пневмоопрессовки следует считать лучшую технологичность, слабое влияние утечек в подводящем тракте и возможность проверки под давлением наполненных сжатым газом элементов конструкций СГП на холодном газе. Недостатки пневмоопрессовки заключаются главным образом в необходимости принятия сложных мер безопасности в процессе испытаний и ограничения максимального давления опрессовки с учетом возможностей компрессорного оборудования (рmax 35 МПа).

24

Таблица 4

Основные характеристики материалов для изготовления баллонов

|

в, |

|

м, |

м |

|

6 |

2 |

|

2 |

Материал |

МПа |

K |

кг/дм3 |

м |

, 10 |

|

м |

/с |

|

Сталь ВП-25 |

1450 |

2,20…2,50 |

7,74 |

|

187 |

|

|

||

(25ХСНВФА) |

|

|

|

|

|

|

|

|

|

Сталь СП-28 |

1600 |

2,1…2,5 |

7,80 |

|

205 |

|

|

||

(28Х3СНМВФА) |

|

|

|

|

|

|

|

|

|

Сталь 25ХГСА |

1700 |

2,0…2,3 |

7,80 |

|

218 |

|

|

||

Сталь 30ХГСА |

1760 |

2,0…2,3 |

7,85 |

|

224 |

|

|

||

Опытная высоко- |

2000…2100 |

2,1…2,4 |

7,85 |

|

261 |

|

|

||

прочная сталь |

|

|

|

|

|

|

|

|

|

Титан ВТ6-С |

900…1000 |

2,0…2,5 |

4,43 |

|

214 |

|

|

||

Титан ВТ14 |

1100…1300 |

2,10…2,65 |

4,52 |

|

265 |

|

|

||

Стеклопластик |

800…1500 |

2,20…2,70 |

2,05 |

390…512 |

|

||||

Боропластик |

880…1200 |

— |

2,10 |

|

— |

|

|

|

|

Углепластик |

— |

— |

1,58 |

|

— |

|

|

|

|

Органопластик |

— |

— |

1,38 |

|

— |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для более точных расчетов по определению толщины стенок баллонов различных форм при наличии достоверных сведений о коэффициенте запаса прочности выбранного материала можно рекомендовать следующие зависимости:

ц т |

pн |

dвн (0,865 ц), |

|

доп |

|||

|

2 |

где ц 1,123 1,618 2 2,52 3 … — поправочный коэффици-

ент; рн / доп;

с э |

pн |

dвн (1 ц). |

|

доп |

|||

|

4 |

Массу баллона вычисляют по известным геометрическим параметрам сосуда и плотности материала оболочки:

25

mБ мSвн ,

где Sвн — площадь внутренней поверхности баллона. Внутренний размер dвн и площадь внутренней поверхности

баллона Sвн определяют с помощью известных зависимостей:для кругового цилиндра с плоскими торцами —

|

|

Wц |

dвн2 h; |

Sвн |

|

|

dвн dвн 2h ; |

dвн |

|

4Wц |

|

; |

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

h |

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

4 |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

для тора — |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

2 |

D d 2 ; |

|

|

2 D d |

|

|

|

|

|

|

|

4W |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

W |

|

S |

вн |

вн |

; |

d |

вн |

|

|

|

т |

|

; |

|

|

|

d |

вн |

d |

m |

; |

|

|

|||||||||||||

4 |

|

2 D |

|

|

|

|

|

|||||||||||||||||||||||||||||

|

т |

|

|

т вн |

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|||

для сферы (шара) — |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

W |

1 d 3 |

; |

|

S |

|

d 2 |

|

; |

|

d |

|

3 6Wс ; |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

с |

6 |

вн |

|

|

|

вн |

|

|

вн |

|

|

|

вн |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

для эллипсоида вращения (b c) — |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

W |

4 |

abc |

1 ad 2 ; |

|

S |

|

|

2 |

|

2 b |

|

a2 |

b2 |

|

|

|

2 |

|

d |

|

|

4a2 d3 |

|

; |

||||||||||||

3 |

|

|

|

|

|

|

2 |

|

|

|

|

|

||||||||||||||||||||||||

э |

|

|

|

3 |

вн |

|

|

вн |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вн |

|

|

|

вн |

|

||||||

|

|

|

|

|

|

|

|

|

|

dвн |

|

3Wэ , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где h — высота прямого кругового цилиндра; |

|

|

Dт |

2Rт; Rт |

— |

|||||||||||||||||||||||||||||||

расстояние от центра сечения тора до центра кольца; dт — диаметр кругового сечения тора; а, b, с — полуоси эллипсоида (а — большая полуось эллипсоида).

Толщины стенок баллонов различных форм можно выразить через объемы баллонов:

ц |

Kσ pн |

|

4Wц |

(0,865 ц); |

||||||

|

h |

|||||||||

|

|

|

2 м |

|

|

|

|

|

||

|

т |

|

Kσ pн |

|

4Wт |

|

(0,865 |

ц |

); |

|

2 D |

|

|||||||||

|

|

2 |

м |

|

|

|

||||

|

|

|

|

|

т |

|

|

|

|

|

26

с |

Kσ pн |

3 |

6Wс |

(1 ц); |

4 м |

|

|

||

|

|

|

||

э |

Kσ pн |

|

3Wэ |

(1 ц). |

|

4 м |

|

a |

|

При проектировании аккумуляторов давления значения объемов баллонов W однозначно определяются запасом рабочего тела, необходимым для нормального функционирования приводов и других видов конечных потребителей.

2.3. Расчет параметров газа в емкости при ее опорожнении

При решении многих инженерных задач в процессе проектирования СГП на холодном газе возникает необходимость в определении параметров газа в емкости высокого давления при ее опорожнении. Полное решение этой задачи достаточно сложно. Имеется ряд работ, в которых рассматривается приближенное решение задачи опорожнения емкости со сжатым газом постоянного объема

[3, 6, 11, 12–15].

Вработе [15] процесс опорожнения емкости с газом считается адиабатическим, в действительности же в результате понижения температуры газа к нему подводится теплота от относительно теплых стенок емкости.

Вработе [12] рассмотрены два метода расчета указанного процесса. Первый из них основан на предположении об отсутствии теплообмена между газом и стенками сосуда. Во втором методе расчета предлагается определять постоянный показатель политропы n.

Вработе [13] рассмотрено истечение газа из емкости постоянного объема через сопло с переменной во времени площадью критического сечения при адиабатическом и изотермическом процессах изменения параметров газа в емкости. Действительный процесс изменения параметров в емкости протекает при переменном показателе политропы.

27

Наибольший интерес представляют исследования, приведенные в работе [6]. Здесь даны решения задач о расчете процесса опорожнения емкости через отверстия постоянной и переменной площади при сверхкритическом истечении с учетом теплообмена между газом и стенками, а также расчет параметров газа в емкости при опорожнении ее через газовый редуктор.

В соответствии с основными положениями работы [6] параметры газа в емкости при ее опорожнении через отверстие постоянной площади для случая, когда перепад давления в емкости и в среде, в которую истекает газ, сверхкритический, подчиняются зависимостям

T |

|

p |

2 |

|

||

(1 Bt) 2 ; |

(1 Bt) |

|

, |

|||

n 1 |

||||||

T |

p |

|||||

н |

|

н |

|

|

|

|

где Т, Тн — текущая и начальная температуры газа; р, рн — теку-

щее и начальное давления газа; |

B |

(n 1)R mf Tн |

(R — газовая |

|

2W |

||||

|

|

|

n 1

постоянная среды; — коэффициент расхода; m n 2 n 1 ;

n 1

f — площадь отверстия истечения; W — объем сосуда); t — время протекания процесса.

Таким образом, задавшись тем или иным значением показателя политропы n, можно приближенно рассчитать все необходимые параметры газа в емкости при ее опорожнении, а также основные размеры баллона и запас газа в емкости.

Вработах [7, 14] рекомендуется применять значения показа-

теля политропы n 1,15…1,33 в зависимости от начального давления газа в емкости. Диапазон значений показателя n достаточно большой, причем незначительная погрешность определения показателя n существенно влияет на результаты расчета.

Вработе [12] предложена методика определения показателя политропы n, приближенно учитывающего теплообмен между стенками емкости и газом. Значение n принимают постоянным для всего процесса.

Для определения степени достоверности получаемых результатов с помощью различных методик и выработки рекомендаций по использованию той или иной методики для практического ис-

28

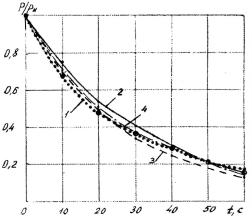

пользования мы провели ряд сравнительных расчетов, в том числе и для данных по имеющемуся у нас эксперименту. На рис. 13 и 14 точечными линиями (кривые 1) показаны графики изменения относительного давления и относительной температуры воздуха, построенные по экспериментальным данным. В качестве емкости сжатого газа мы рассматривали баллон высокого давления объ-

емом W 19,6 л с площадью внутренней поверхности F 0,35 м2. Воздух истекал через круглое отверстие диаметром 2 мм ( f

3,14 10–6 м2). Начальные давление и температура воздуха в баллоне составляли соответственно рн 8 МПа, Тн 297 K.

Расчетные зависимости р / рн f (t) и Т / Тн f (t), полученные

для значений коэффициента расхода 0,85, изображены в виде кривых 2 на рис. 13 и 14 соответственно. Кривые 3, 4 и 5 на ука-

занных рисунках соответствуют расчетным данным р / рн f (t) и

Т / Тн f (t) и получены расчетным путем для случаев адиабатического истечения газа (кривая 3); политропного истечения газа из

сосуда с постоянным показателем политропы n 1,25 (кривая 4) и n 1,33 (кривая 5). Кривая 6 на рис. 14 представляет собой зависимость Т / Тн f (t), рассчитанную по методике работы [12]. Соот-

ветствующая кривая р / рн f (t) на рис. 13 не показана, так как она практически совпала с кривой 2. На рис. 13 также практически совпали друг с другом кривые давления 4 и 5 для политропного про-

цесса с разными показателями политропы (n 1,33 и n 1,25).

Рис. 13. Изменение относительного давления р / рн в баллоне при истечении из него воздуха в зависимости от времени t

29

Рис. 14. Изменение во времени относительной температуры воздуха Т / Тн в баллоне при его опорожнении:

••••• — эксперимент

Из сравнения расчетных и экспериментальных зависимостей можно заключить, что расчеты давления в емкости по приведенным формулам и по методике работы [12] дают весьма близкие результаты, хорошо согласующиеся с экспериментом. Несколько худшие результаты дает кривая 3 (см. рис. 13), построенная для случая адиабатического течения.

Что же касается расчетных зависимостей изменения во времени относительной температуры воздуха Т / Тн (см. рис. 14), то наилучшим образом из указанных выше шести кривых результатам представленного эксперимента соответствуют кривая 2. Несколько худшее совпадение относительной температуры Т / Тн с экспериментальными данными наблюдается при сравнении кривых 4 и 5. Эти кривые соответствуют случаям использования гипотезы о политропном процессе с постоянным показателем политропы n. Отметим, что путем соответствующего подбора значения показателя политропы n можно практически точно согласовать расчетные и экспериментальные данные. Так, на рис. 14 нанесена еще одна кривая —

кривая 7, построенная на базе расчетной зависимости T /Tн

(1 Bt) 2 при использовании показателя политропы n 1,16. Эта кривая очень близко соответствует экспериментальным данным.

30