632

.pdf

Скрепление проектируют так, что обычно у него нет функционально «лишних» деталей. Отказ любой из них сильно снижает эффективность функционирования узла скрепления, вызывает интенсивный износ соседних деталей и повышает расходы на содержание пути. Поэтому, оценивая надежность скреплений различных типов в условиях нормальной эксплуатации, необходимо все элементы считать соединенными последовательно, а вероятность безотказной работы узла такой системы оценивать по формуле

(3.53)

где Pi — вероятность безотказной работы i-го элемента. Оценивая надежность скрепления в экстремальной ситуации,

в которой конструкция может находиться ограниченное время, после чего переходит в аварийное состояние, отдельные цепи элементовможносчитатьпараллельными.Безотказность работы элементов цепи

(3.54)

Частота отказов элементов рельсовых скреплений типов КБ65, КН-65, ЖБР-65, АРС определяется на основании статистических данных об отказах элементов во время эксплуатации. После определения параметров Tcp и t и вероятности безотказной работы отдельных элементов скреплений переходят к определению вероятности безотказной работы Pi(t) узлов скреплений. Для этой цели составляются схемы анализа надежности скреплении КБ, ЖБР, АРС и КН (рис. 3.5).

При составлении структурных схем исходным было положение, что система последовательно соединенных элементов работоспособна тогда и только тогда, когда работоспособны ее элементы. Вероятность безотказной работы системы из последовательно соединенных элементов определим по формуле (3.53).

При параллельном соединении отказ системы происходит тогда и только тогда, когда откажут все параллельные участки схемы. Вероятность безотказной работы участков схемы, состоящей из параллельных цепей, определим по формуле (3.54).

101

а) |

|

|

1к |

|

2к |

|

|

3к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1з |

|

|

2з |

|

|

P t |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1п |

|

|

2п |

|

|

|

3п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

б) |

|

|

1/к |

|

2/к |

|

|

3/к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1/з |

|

|

2/з |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

1з |

|

2з |

|

|

3з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pc t |

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1п |

|

|

2п |

|

|

|

|

3п |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

1/з |

|

2/з |

|

|

3/з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

в) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pc t |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

1з |

|

|

|

2з |

|

3з |

|

|

4з |

|

|

|

5з |

|

1/з |

|

|

2/з |

|

|

|

3/з |

|

|

4/з |

|

|

5/з |

|

1в |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1з |

|

|

2з |

|

|

3з |

|

|

P t |

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

1 |

|

2 |

|

|

3 |

|

|

|

2/ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1/з |

|

|

2/з |

|

|

3/з |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.5. Структурные схемы для расчета надежности рельсовых скреплений:

а — для расчета надежности скрепления КБ:

1к – болты клеммные; 2к — клеммы; 3к — шайбы клеммные; 1п — прокладки резиновые под рельс (подрельсовые); 2п — подкладки; 3п — прокладки под подкладки (нашпальные); 1з — болты закладные; 2з — шайбы закладных болтов;

б — для расчета надежности скреплений КН:

1з — болты закладные; 2з — клеммы; 3з — прижимные скобы; 1п — прокладки резиновые под рельс (подрельсовые); 2п — подкладки; 3п — прокладки под подкладками (нашпальные);

в — для расчета надежности скреплений ЖБР:

1з — болты закладные; 2з — боковые упоры; 3з — клеммы; 4з — подклеммники; 5з — прижимные скобы; 1в — прокладки резиновые под рельс;

г— для расчета надежности скреплений АРС:

1— анкеры; 2 — изолирующие уголки; 3 — подрельсовые прокладки; 1з — монорегуляторы; 2з — клеммы; 3з — изоляторы

При составлении структурных схем для подкладочных скреплений КБ и КН учитывалось то, что подкладки объединяют работу прикрепителей (клеммных и закладных болтов). Отказ узла скреплений в экстремальных условиях эксплуатации про-

102

изойдет тогда, когда откажут обе параллельные цепи элементов прикрепителей.УбесподкладочныхскрепленийЖБРотказузла скреплений наступит при отказе любого из его элементов.

Вероятностьбезотказнойработыузловрельсовыхскреплений определяем по формулам

— для узлов скреплений типа КБ

(3.55)

— для узлов скреплений типа КН

(3.56)

— для узлов скреплений типа ЖБР

(3.57)

— для узлов скреплений типа АРС

(3.58)

Однако отказ узла скрепления еще не означает отказа всей системы связей рельса с основанием. Согласно нормативным документам, поперечная устойчивость рельсовых нитей и всей рельсошпальной решетки обеспечивается, если нет кустов из трех негодных шпал, а рельсовая нить не расшита более чем на трех шпалах подряд. Справедливость этих требований подтверждается результатами исследований, проведенных в последнее время.

Для расчета надежности скреплений КБ, КН, ЖБР и АРС использованы статистические данные.

Частота отказов элементов скрепления приведена в табл. 3.3. Используя эти данные, определим значения Tcp и t (табл. 3.4).

Вероятности безотказной работы узлов рельсовых скреплений, определенные в соответствии со структурными схемами (рис. 3.5) по формулам (3.55) — (3.58), приведены в табл. 3.5.

Из анализа данных табл. 3.5 следует, что наибольшей вероятностью безотказной работы обладают скрепления типа КНУ, а наименьшей — скрепления типа КБ и АРС.

103

Таблица 3.3

Частота отказов элементов скреплений, %

|

|

Нара- |

|

|

|

|

|

|

|

|

|

|

Элементы скреплений |

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Про- |

|

|||

Тип |

|

ботан- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Про- |

|

Про- |

|

Уго- |

|||||

|

ный |

|

|

|

Под- |

|

Болт |

|

Болт |

|

Ан- |

|

|

кладка |

|

клад- |

|

кладка |

лок |

|||||||||||

скреп- |

|

тоннаж, |

Клем- |

клад- |

|

клем- |

|

заклад- |

|

|

кер |

|

|

|

под- |

|

ка на- |

|

под |

изоли |

||||||||||

ления |

|

млн т |

ма |

|

ка |

|

мный с |

|

ной с |

АРС |

рельсо- |

|

шпа- |

|

упор- |

рую- |

||||||||||||||

|

|

бр. |

|

|

|

|

|

|

шайбой |

|

шайбой |

|

|

|

|

|

|

вая |

|

льная |

|

ную |

щий |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

скобу |

||||||

КБ |

|

100 |

|

0 |

|

|

0 |

|

|

0,7 |

|

|

|

0,6 |

|

|

– |

|

|

6 |

|

46 |

|

|

– |

– |

||||

|

500 |

|

0,2 |

|

6 |

|

|

1 |

|

|

|

1 |

|

|

– |

|

|

39 |

|

70 |

|

|

– |

– |

||||||

|

|

800 |

|

0,3 |

|

10 |

|

|

1,2 |

|

|

|

1,2 |

|

|

– |

|

|

100 |

|

100 |

|

– |

– |

||||||

КН |

|

100 |

|

0,2 |

|

0 |

|

|

– |

|

|

|

0,2 |

|

|

– |

|

|

3 |

|

0 |

|

|

– |

– |

|||||

|

500 |

|

0,5 |

|

9 |

|

|

– |

|

|

|

0,5 |

|

|

– |

|

|

8 |

|

6 |

|

|

– |

– |

||||||

|

|

800 |

|

1,5 |

|

14 |

|

|

– |

|

|

|

1,2 |

|

|

– |

|

|

18 |

|

10 |

|

|

– |

– |

|||||

КНУ |

|

100 |

|

0,2 |

|

0,5 |

|

|

– |

|

|

|

0,2 |

|

|

– |

|

|

0,2 |

|

0 |

|

|

– |

– |

|||||

|

500 |

|

0,5 |

|

5 |

|

|

– |

|

|

|

0,6 |

|

|

– |

|

|

0,5 |

|

0,5 |

|

|

– |

– |

||||||

|

|

800 |

|

1 |

|

|

9 |

|

|

– |

|

|

|

1,3 |

|

|

– |

|

|

1,5 |

|

1 |

|

|

– |

– |

||||

ЖБР |

|

100 |

|

0,3 |

|

– |

|

|

– |

|

|

|

0,5 |

|

|

– |

|

|

3,5 |

|

– |

|

5 |

|

– |

|||||

|

500 |

|

2 |

|

|

– |

|

|

– |

|

|

|

2 |

|

|

– |

|

|

8 |

|

– |

|

15 |

|

– |

|||||

|

|

800 |

|

2,3 |

|

– |

|

|

– |

|

|

|

7 |

|

|

– |

|

|

18 |

|

– |

|

50 |

|

– |

|||||

АРС |

|

100 |

|

0,5 |

|

– |

|

|

– |

|

|

|

|

– |

|

0 |

|

|

3,5 |

|

– |

|

|

– |

4 |

|||||

|

500 |

|

1 |

|

|

– |

|

|

– |

|

|

|

|

– |

|

0 |

|

|

8 |

|

– |

|

|

– |

40 |

|||||

|

|

800 |

|

2 |

|

|

– |

|

|

– |

|

|

|

|

– |

|

1 |

|

|

18 |

|

– |

|

|

– |

100 |

||||

|

|

Параметры Тср и t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.4 |

|||||||||

|

|

элементов скреплений, млн т брутто |

|

|||||||||||||||||||||||||||

Элемент |

|

|

|

|

|

|

|

|

|

|

|

|

Тип скреплений |

|

|

|

|

|

|

|||||||||||

|

КБ-65 |

|

КН-65 |

|

|

КНУ-65 |

|

|

|

ЖБР-65 |

|

|

АРС-4 |

|||||||||||||||||

скрепления |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

T |

cp |

|

|

|

|

T |

|

|

|

|

|

T |

|

|

|

t |

|

T |

|

t |

|

T |

|

|

||||||

|

|

|

|

|

|

t |

|

cp |

|

|

t |

|

|

cp |

|

|

|

|

cp |

|

|

cp |

|

t |

||||||

Клемма |

|

7141,5 |

2307,7 |

3680,9 |

1228,4 |

3723,2 |

1243,6 |

2210,4 |

773,1 |

|

3214,8 |

1172,4 |

||||||||||||||||||

Подкладка |

1011,8 |

|

250,2 |

932,9 |

|

228,5 |

|

1405,7 |

|

499,7 |

|

– |

– |

|

– |

|

– |

|||||||||||||

Болт клем- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

мный с шай- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

бой |

|

10348 |

4173,4 |

|

– |

|

|

– |

|

|

– |

|

|

– |

|

– |

– |

|

– |

|

– |

|||||||||

Болт заклад- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ной с шай- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

бой |

|

7494,9 |

2945,6 |

3680,9 |

1228,4 |

3635,8 |

1233,1 |

1694,1 |

595,7 |

|

– |

|

– |

|||||||||||||||||

Анкер АРС |

|

– |

|

|

– |

|

– |

|

|

– |

|

|

– |

|

|

– |

|

– |

– |

|

1646,4 |

|

363,9 |

|||||||

Прокладка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

подрельсо- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

вая |

|

435,6 |

|

89,2 |

1480 |

|

724,1 |

|

2222,1 |

|

649,4 |

|

1530,6 |

771,7 |

|

1530,6 |

|

771,7 |

||||||||||||

Прокладка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

нашпальная |

450,5 |

|

94,5 |

1011,8 |

|

250,2 |

|

1849,9 |

|

478,2 |

|

– |

– |

|

– |

|

– |

|||||||||||||

Прокладка |

|

– |

|

|

– |

|

– |

|

|

– |

|

|

– |

|

|

– |

|

834 |

|

411 |

|

– |

|

– |

||||||

под скобу |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Уголок изо- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

лирующий |

|

– |

|

|

– |

|

– |

|

|

– |

|

|

– |

|

|

– |

|

– |

– |

|

489,4 |

|

117,1 |

|||||||

104

Таблица 3.5

Численные значения вероятности безотказной работы

|

Нара- |

|

|

|

Элемент скрепления |

|

|

|

|||

|

|

|

|

|

|

|

|

Про- |

|

||

Тип |

ботан- |

|

|

Болт |

Болт |

|

Про- |

Про- |

Уго- |

||

|

Под- |

|

кладка |

||||||||

скреп- |

ный |

Клем- |

клем- |

заклад- |

Анкер |

кладка |

клад- |

под |

лок |

||

тоннаж, |

клад- |

под- |

ка на- |

изоли |

|||||||

ления |

млн т |

ма |

ка |

мный с |

ной с |

АРС |

рельсо- |

шпа- |

упор- |

рую- |

|

|

бр. |

|

|

шайбой |

шайбой |

|

вая |

льная |

ную |

щий |

|

|

|

|

|

|

|

скобу |

|||||

|

200 |

0,9949 |

– |

– |

– |

0,99997 |

0,9577 |

– |

– |

0,9933 |

|

АРС-4 |

400 |

0,9918 |

– |

– |

– |

0,9997 |

0,9285 |

– |

– |

0,7774 |

|

600 |

0,9871 |

– |

– |

– |

0,9980 |

0,8861 |

– |

– |

0,1725 |

||

|

|||||||||||

|

800 |

0,9803 |

– |

– |

– |

0,9900 |

0,8281 |

– |

– |

0,0040 |

|

|

200 |

0,9953 |

– |

– |

0,9939 |

– |

0,9577 |

– |

0,9385 |

– |

|

|

0,9577 |

||||||||||

|

|

|

|

|

|

|

|

|

|

||

ЖБР- |

400 |

0,9904 |

– |

– |

0,9851 |

– |

0,9285 |

– |

0,8447 |

– |

|

0,9285 |

|||||||||||

65 |

600 |

0,9814 |

– |

– |

0,9669 |

– |

0,8861 |

– |

0,7155 |

– |

|

|

0,8861 |

||||||||||

|

|

|

|

|

|

|

|

|

|

||

|

800 |

0,9650 |

– |

– |

0,9330 |

– |

0,8281 |

– |

0,5330 |

– |

|

|

0,8281 |

||||||||||

|

|

|

|

|

|

|

|

|

|

||

КНУ- |

200 |

0,9977 |

0,9927 |

– |

0,9973 |

– |

0,9998 |

0,9997 |

– |

– |

|

400 |

0,9962 |

0,9779 |

– |

0,9957 |

– |

0,9975 |

0,9988 |

– |

– |

||

65 |

600 |

0,9940 |

0,9466 |

– |

0,9931 |

– |

0,9938 |

0,9955 |

– |

– |

|

|

800 |

0,9906 |

0,8873 |

– |

0,9893 |

– |

0,9857 |

0,9859 |

– |

– |

|

|

200 |

0,9977 |

0,9993 |

– |

0,9977 |

– |

0,9614 |

0,9994 |

– |

– |

|

КН-65 |

400 |

0,9962 |

0,9902 |

– |

0,9962 |

– |

0,9209 |

0,9927 |

– |

– |

|

600 |

0,9938 |

0,9275 |

– |

0,9939 |

– |

0,8879 |

0,9501 |

– |

– |

||

|

|||||||||||

|

800 |

0,9905 |

0,7196 |

– |

0,9905 |

– |

0,8262 |

0,8013 |

– |

– |

|

|

200 |

0,9987 |

0,9994 |

0,9925 |

0,9934 |

– |

0,9659 |

0,9960 |

– |

– |

|

|

0,9914 |

0,9994 |

|||||||||

|

|

|

|

|

|

|

|

|

|||

|

400 |

0,9983 |

0,9928 |

0,9915 |

0,9920 |

– |

0,6548 |

0,7034 |

– |

– |

|

КБ-65 |

0,9209 |

0,9927 |

|||||||||

|

|

|

|

|

|

|

|

||||

600 |

0,9977 |

0,9500 |

0,9903 |

0,9904 |

– |

0,0327 |

0,0568 |

– |

– |

||

|

|||||||||||

|

0,8879 |

0,9501 |

|||||||||

|

|

|

|

|

|

|

|

|

|||

|

800 |

0,9970 |

0,8013 |

0,9889 |

0,9885 |

– |

0 |

0 |

– |

– |

|

|

0,8262 |

0,8013 |

|||||||||

|

|

|

|

|

|

|

|

|

|||

Примечание. В знаменателе — после повышения надежности отдельных элементов.

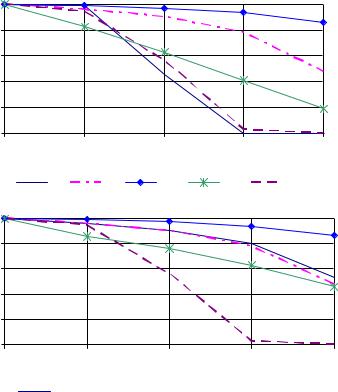

Опыт эксплуатации скреплений КБ-65 на железобетонных шпалах показал, что после пропуска по участку с этими скреплениями 400–600 млн т бр. груза происходит отказ 20–30 % электроизолирующих деталей. Удельное сопротивление подрельсового основания снижается до 0.2–0.25 Ом•км, что ведет к отказу рельсовых цепей. Это подтверждается результатами расчетов, приведенными в табл. 3.6 и на рис. 3.6, а.

105

Таблица 3.6

Численные значения вероятности безотказной работы узлов скреплений

Тип |

Вероятности безотказной работы, при наработке тоннажа, млн т бр. |

||||||||||

По фактическим данным об |

После повышения надежности |

||||||||||

скрепления |

|

отказах элементов |

|

|

отдельных элементов |

|

|||||

|

0 |

200 |

400 |

600 |

800 |

0 |

200 |

400 |

600 |

|

800 |

КБ |

1 |

0,991 |

0,457 |

0,002 |

0 |

1 |

0,960 |

0,907 |

0,801 |

|

0,530 |

КН |

1 |

0,960 |

0,905 |

0,782 |

0,476 |

1 |

0,960 |

0,905 |

0,782 |

|

0,476 |

КНУ |

1 |

0,992 |

0,974 |

0,936 |

0,862 |

1 |

0,992 |

0,974 |

0,936 |

|

0,862 |

ЖБР |

1 |

0,825 |

0,631 |

0,408 |

0,191 |

1 |

0,860 |

0,762 |

0,627 |

|

0,460 |

АРС |

1 |

0,945 |

0,561 |

0,026 |

0 |

1 |

0,945 |

0,561 |

0,026 |

|

0 |

а) |

|

1 |

|

|

|

|

|

Вероятность |

0,8 |

|

|

|

|

|

0,6 |

|

|

|

|

|

|

0,4 |

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

200 |

400 |

600 |

800 |

|

|

|

Пропущенный тоннаж, млн т бр. |

|

||

|

|

КБ |

КН |

КНУ |

ЖБР |

АРС |

б) |

|

1 |

|

|

|

|

|

Вероятность |

0,8 |

|

|

|

|

|

0,6 |

|

|

|

|

|

|

0,4 |

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

200 |

400 |

600 |

800 |

|

|

|

Пропущенный тоннаж, млн т бр. |

|

||

КБ

КН

КН  КНУ

КНУ  ЖБР

ЖБР

АРС

АРС

Рис. 3.6. Вероятность безотказной работы скреплений:

а — по фактическим данным об отказах элементов; б — после повышения надежности отдельных элементов

106

Анализ данных табл. 3.3–3.5 показывает, что наибольшую частоту отказов у скреплений КБ имеют подрельсовые и нашпальные прокладки. При повышении надежности этих элементов до уровня КН надежность узлов скреплений КБ можно существенно повысить при значительно большей наработке по сравнению с имеющейся в настоящее время (рис. 3.6, б).

Ускреплений типа КНвысокуюинтенсивность отказовимеют металлические подкладки. При повышении надежности этих элементовэффективностьработыскреплений типаКНбудет еще выше.

Ускрепления ЖБР недостаточную надежность имеют подрельсовые прокладки и прокладки под упорную скобу. При доведении надежности этих элементов до уровня подрельсовых прокладок КН (рис. 3.6, б), уровень надежности этого скрепления в диапазоне наработки 200–600 млн т бр. груза будет все равно ниже, чем у скреплений КН и КНУ. Объясняется это худшей схемой надежности узлов этих скреплений. Подкладки КБ, КН и КНУ объединяют работу двух закладных болтов, и цепи этих элементов являются дублирующими. Большую роль играет также качество изготовления элементов, особенно упругих клемм.

Низкая надежность скрепления АРС объясняется низкой надежностью изолирующих уголков с обеих сторон подошвы рельса.Происходитэтоиз-завысокойгоризонтальнойжесткости скреплений и недостатками конструкции изоляции подошвы рельса от анкеров и упругих клемм.

3.6. Оценка надежности подрельсового основания

Железобетонные шпалы предназначены для применения на железнодорожных путях всех классов, установленных Положением о системе ведения путевого хозяйства на железных дорогах Российской Федерации в зависимости от грузонапряженности, скоростей движения поездов и плана пути.

Впути применяют как новые железобетонные шпалы первого

ивторого сорта, так и старогодные шпалы, повторно используемые после первого срока службы в пути.

Напутях 1 и 2классов следует применять новые железобетонные шпалы первого сорта.

107

Существующие отечественные железобетонные шпалы достаточно надежны, чтобы обеспечивать надежность пути в целом в части, зависящей от шпал в период первой части срока своей службы,т.е.в периодмеждусмежнымиобновлениями(заменой) рельсошпальной решетки. Попроектнымданнымсуществующие железобетонные шпалы рассчитаны на срок службы 50 лет. Сплошную смену рельсошпальной решетки на дорогах России производят в среднем через 20–25 лет.

Опыт показывает, что шпалы, эксплуатирующиеся примерно в равных условиях, при одинаковых объемах перевозок, отказывают в различное время вследствие существующего разброса прочностных свойств, условий опирания шпал в балласте, наличия неровностей на поверхности катания рельсов, в том числе стыков. Следовательно, повреждение шпал — случайный процесс, а пропущенный тоннаж до отказа шпалы — случайная величина.

Применениемодели нормальногораспределения обусловлено следующим: отказы шпал вызываются многими факторами, каждый из которых оказывает определенное воздействие на развитие дефектов; теоретическое распределение должно иметь монотонно возрастающую функцию интенсивности отказов, так как известно, что с ростом наработки повышается интенсивность отказов шпал.

При обработке данных об отказах шпал необходимо учитывать, что на грузонапряженных участках продолжительность эксплуатации пути (в годах) сокращается, и можно получить данные о наработках до отказа только части шпал, т.е., как и в случаесрельсами, в нашем распоряженииестьцензурированные (ограниченные) справа выборки.

Исходнаяинформацияоботказахшпалсобираетсяповедомостям покилометрового учета замененных шпал и отчетам о наличии в пути негодных шпал. При проведении статистических экспериментоввыполняется следующее условие: данныеоб отказах шпал собираются на участках, характеризующихся определенным набором основных признаков (грузонапряженность, нагрузки на ось, скорость движения поездов, тип верхнего строения, план и профиль пути).

108

Результаты статистической обработки данных об отказах шпал представляются ввиде сгруппированногоряда,полученного по результатам статистического эксперимента, выполненного на одном из участков железной дороги.

При построении сгруппированного ряда весь диапазон наработки делится на интервалы. Для каждого интервала подсчитывалась частота отказов шпал r(ti) нарастающим итогом. По частоте определялось значение частости F(ti)

(3.59)

где Nш — средняя эпюра шпал.

Эмпирическая квантиль UPi находилась по частости F(ti) с использованием табулированных значений функции F(ti) = P.

Оценки параметров нормального распределения долговечности деревянных шпал Tcp и t определялись методом квантилей в сочетании с методом наименьших квадратов.

Прогнозирование отказов шпал производится так же, как и рельсов

nш(ti) = NшF(ti). |

(3.60) |

Результаты статистической обработки данных об отказах шпал приведены в табл. 3.7, где представлен сгруппированный ряд, полученный по результатам статистического эксперимента, выполненного на одном из участков бесстыкового пути ЗападноСибирской железной дороги.

При построении данного сгруппированного ряда весь диапазон наработки 0...400 млн т брутто был разделен на интервалы. Для каждого интервала подсчитывалась частота отказов шпал R(ti) нарастающим итогом. По частоте определялось значение частости F(ti)

(3.61)

где Э — средняя эпюра шпал (для рассматриваемого участка

Э = 1845 шт./км).

109

|

|

|

Таблица 3.7 |

|

Данные об отказах шпал |

|

|

|

|

|

|

Наработка, |

Частота R(t), шт./км |

Частость F(t) |

Квантиль UP |

млн т брутто |

i |

i |

i |

200 |

2 |

0,0011 |

3,00 |

400 |

4 |

0,0022 |

2,85 |

600 |

6 |

0,0033 |

2,75 |

800 |

7 |

0,0038 |

2,65 |

1000 |

9 |

0,0049 |

2,57 |

1200 |

11 |

0,0060 |

2,51 |

1400 |

13 |

0,0071 |

2,46 |

Эмпирическая квантиль UPi находилась по частости F(ti) с использованием табулированных значении функции F(ti) = P (см. табл. Ж2).

Оценки параметров нормального распределения долговечности железобетонных шпал Tcp и t определялись методом квантилей в сочетании с методом наименьших квадратов.

В результате расчетов для рассматриваемой выборки было получено: Tcp = 5990 млн т брутто, t = 1934 млн т брутто.

Оценка доверительных границ (95 %) для параметров и производилась по формулам (3.39) и (3.40). В результате расчетов имеем

Tcp(max/min)= 5990 ± 193 = 6183…5797 млн т брутто;t(max/min) = 1934 ± 97 = 2031…1837 млн т брутто.

Прогнозирование отказов шпал производится так же, как и рельсов

пш(ti) = ЭF(ti). |

(3.62) |

Здесь Э — эпюра шпал.

Задаваясь наработкой тоннажа (например, в соответствии с табл. 3.7), по формуле (3.44) определим соответствующие значенияквантилейнормальногораспределенияприTcp =5990 млн т брутто и t = 1934 млн т брутто. По найденным значениям квантилей определяем по табл. Ж1 значения вероятностей отказов и затем по формуле (3.62) находим количество отказавших шпал.

Например, для наработок 400 и 800 млн т брутто в соответствии с (3.44) квантили будут равны –2,85 и –2,65. Соответствующие им вероятности отказов по табл. П.7.1 равны F(t1) = 1 –

– 0,99781 = 0,00219 и F(t2) = 1 – 0,99598 = 0,00402.

110