735

.pdf

10. Вычислите мощность на валу насоса при значениях параметров: производительность — 0,002 м3/с, давление – 20 МПа, КПД насоса – 0,9. 11. Вычислите частоту вращения вала насоса, если рабочий объём 100 см3, объемный КПД 0,95, давление 20 МПа, мощность в напорной линии 40 кВт. 12. Определите понятие: рабочий объём гидромотора. 13. Почему увеличение сопротивления в сливной линии гидромотора уменьшает мощность на его валу? 14. Объясните возникновение вращающего момента на валу аксиально-поршневого гидромотра при подаче масла под давлением в напорную линию. 15. Почему в гидропередаче при одинаковых рабочих объёмах насоса и гидромотора частота вращения вала гидромотора меньше частоты вращения вала насоса?

2.6.Радиально-поршневые насосы и гидромоторы

Урадиально-поршневых насосов и гидромоторов оси поршней перпендикулярны оси вращения вала.

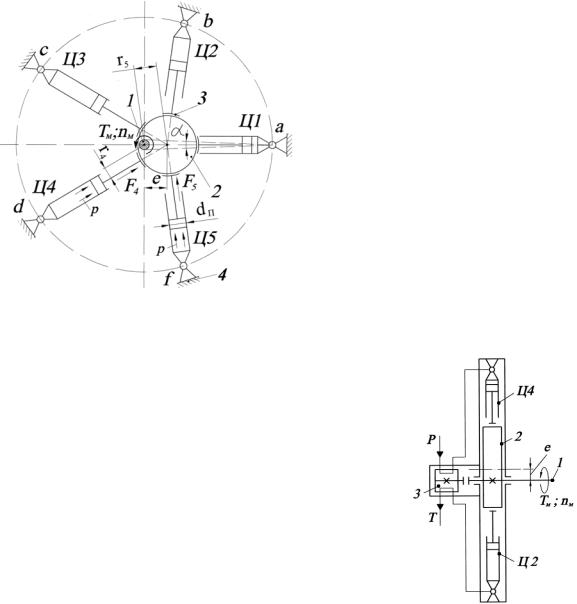

На рис. 2.14 изображена кинематическая схема радиально-поршневого гидромотора с кулачковым валом, выполняющим роль кривошипа. Мотор имеет пять гидроцилиндров Ц1–Ц5, шарнирно присоединенных к корпусу в точках a, b, c, d, f. Между штоками гидроцилиндров

икулачком 2 размещены скользуны 3. Показанное на рис. 2.14 положение

|

элементов таково, что при подаче масла в |

||

|

поршневые полости цилиндров Ц4 и Ц5 |

||

|

силы давления масла F4 иF5 |

создают на ва- |

|

|

лу 1 вращающий момент: Т |

М |

F r Fr , |

|

|

4 4 5 5 |

|

Рис. 2.14. Кинематическая схема |

где r4 и r5 – плечи сил F4 иF5. В это время |

||

радиально-поршневого гидромотора: |

цилиндры Ц1, Ц2, и Ц3 соединены со сли- |

||

1 – вал; 2 – кривошип или кулачок; 3 – скользун; |

вом. |

|

|

4 – корпус гидромотора; Ц1–Ц5 – гидроцилиндры; a, b, c, d, f – шарниры крепления корпусов гидроцилиндров Ц1–Ц5 к корпусу 4 гидромотора;

е– смещение оси кулачка 2 относительно оси вала 1;

– угол поворота (качания) оси цилиндра

По мере поворота вала 1 плечи r изменяются. Когда плечо силы F становится равным нулю, изменяется направление потока масла: если цилиндр до этого был соединен с напорной линией, он соединяется со сливной линией, а если был соединен со сливной – соединяется с напорной. Соединение распределительного устройства 3 с цилиндрами показано на рис. 2.15. Очередность соединения цилиндров с напорной и сливной линиями показана на рис. 2.16.

Переключение подачи масла выполняет распределительное устройство 3, приводимое от вала 1 гидромотора (см. рис. 2.15). Каждый гидроцилиндр соединён с напорной линией в течение времени поворота вала на угол 180 . Через каждые 72 поворота вала один цилиндр соединяется с напорной линией и один

от неё отсоединяется (см. рис. 2.16). Давление одновременно подано в два-три гидроцилиндра.

31

Рис. 2.16. Очередность соединения цилиндров радиально-поршневого гидромотора с напорной и сливной линиями (число цилиндров равно пяти)

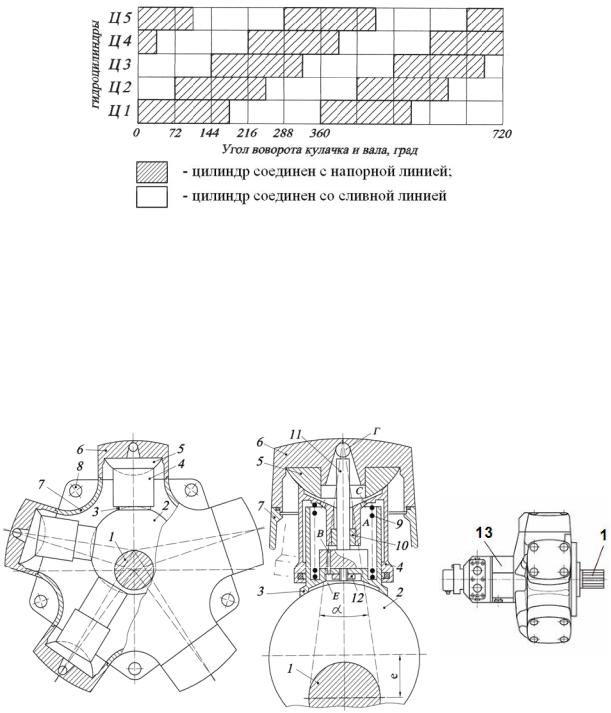

Устройство радиально-поршневого гидромотора изображено на рис. 2.17. К корпусу 7 гидромотора присоединены пять головок 6 с опорами 5, на которые опираются гидроцилиндры 4. Внутри цилиндров 4 расположены поршни 3, взаимодействующие с кулачком 2, закрепленном на валу 1. Давление в цилиндры подаваётся через распределитель 13 и отверстия Г и С. Поршень 3 дополнительно поджат к кулачку 2 пружиной 9. Втулка 10 и стержень 11 служат направляющими поршня 3. Корпус 7 мотора крепится к раме машины болтами, проходящими через отверстия 8.

Рис. 2.17. Устройство радиально-поршневого гидромотора типа МР

Через канал В масло подаётся в канавки Е на цилиндрической поверхности торца поршня 3, контактирующего с цилиндрической поверхностью кулачка 2.

Ход поршня Хп = 2е. При вращении кулачка 1 оси цилиндров 4 поворачиваются на угол относительно опор 5.

Параметрические особенности радиально-поршневых гидромоторов: увеличенный рабочий объём (до 10000 и более см3), малая частота вращения вала (nном до 300 об/мин), увеличенный вращающий момент. Это – тихоходные, высокомоментные гидромоторы.

32

Контрольные вопросы и задачи

1. Вычислить рабочий объём qм, частоту вращения вала nм, вращающий момент на валу Тм, мощность Pмвых на валу радиально-поршневого гидромотора. Исходные данные: z = 5 – чис-

ло цилиндров; pмвых = 0,5 МПа – давление в сливной линии; м = 0,85; мо = 0,92 – полный и объёмный КПД гидромотора. Остальные исходные данные: е = 30 мм; dП = 60 мм; pном = = 25 МПа; Qмвх = 250 л/мин. 2. Сколько цилиндров пятицилиндрового гидромотора может быть одновременно соединено с напорной линией? 3. Каким устройством обеспечивается чередование подачи масла в цилиндры гидромотора?

2.7.Многотактные поршневые гидромоторы

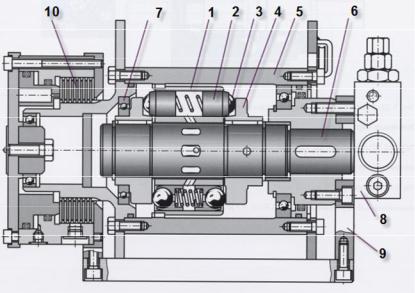

Вмноготактных гидромоторах каждый поршень за один оборот вала совершает шесть и более рабочих ходов (тактов). Благодаря этому в шесть и более раз увеличен рабочий объём и вращающий момент. Во столько же раз уменьшена частота вращения вала. Получены параметры, позволяющие использовать такие гидромоторы, например, для привода грузовых лебёдок и тяговых колёс машин без применения понижающих механических передач.

Принцип работы многотактного гидромотора рассмотрим с использованием рис. 2.18. В конструкции гидромотора детали 1; 5 и 6 выполнены в виде соосных круговых конструкций. На рис. 2.18 они условно изображены в виде линейной развёртки.

Втех местах, где ролики 3 движутся вниз по наклонным поверхностям профилированного статора 1, распределительное устройство 5 направляет масло из напорной линии в камеры 4. Там, где ролики 3 движутся вверх по наклонным поверхностям статора 1, распределительное устройство соединяет камеры 4 со сливом.

Если на поршень 2 действует давление р, а ролик 3 в это время находится на наклонной поверхности статора 6, то в месте контакта деталей 3 и 6 возникает касательная сила Fτ, действующая на ротор 1 и приводящая его в движение.

Рис. 2.18. Схема, поясняющая принцип действия многотактного поршневого гидромотора: 1 – подвижный блок цилиндров (ротор); 2 – поршень; 3 – ролик или шарик; 4 – цилиндры; 5 – распределительное устройство; 6 – неподвижная деталь (профилированный статор);

Р– напорная линия; Т – сливная линия Fa – сила давления масла на поршень 2; Fn – нормальная сила

вконтакте ролика 3 со статором 6

На рис. 2.19 изображено устройство многотактного поршневого гидромотора, в котором ротор выполнен в виде блока цилиндров 16 с поршнями 3 и роликами 8, а профилированный статор 4 закреплён в корпусных деталях 1 и 2. Блок цилиндров 16 соединён с валом 7 шлицами 6. Распределительное устройство 5 соединено с напорной линией Р и сливной линией Т. Вал 7 через пакет фрикционных дисков 12 может быть соединён с корпусом 9, т.е. заторможен. Силу прижатия дисков создаёт тарельчатая пружина 11. При подаче сжатого воздуха в камеру 10 тормоз размыкается.

33

Рис. 2.19. Многотактный радиально-поршневой гидромотор:

1 и 2 – корпусные детали; 3 – поршни; 4 – профилированный статор; 5 – распределительное устройство; 6 – шлицевое соединение; 7 – вал; 8 – ролики; 9 – корпус тормоза; 10 – тормозная камера;

11– тарельчатая пружина тормоза; 12 – комплект фрикционных дисков тормоза; 13 – поршень тормоза; 14, 15 – подшипниковые опоры вала 7; 16 – ротор, соединённый с валом 7 посредством шлицев 6

Умноготактного поршневого гидромотора ротором может быть наружная профилированная деталь при неподвижном блоке цилиндров. Для увеличения рабочего объёма в блоке цилиндров может быть несколько параллельно расположенных цилиндровопоршневых групп.

Многотактные гидромоторы могут быть выполнены как аксиально-поршневые. Такой гидромотор изображен на рис. 2.20. Поршни 2 такого гидромотора движутся параллельно друг другу внутри блока цилиндров 1, закреплённого на валу 7. В каждом поршне 2 установлен шарики, взаимодействующие с неподвижными профилированными деталями 5 и 6. Каналы распределительного устройства выполнены в теле вала 7, а внешние напорная и сливная линии 13 и 14 подведены к валу 7 через коллектор 15.

Р

Т

Рис. 2.20. Аксиально-поршневой многотактный гидромотор, встроенный в ступицу тягового колеса: 1 – ротор (блок цилиндров); 2 – поршни; 3 – шарики; 4 – пружины; 5 и 6 – профилированные статоры; 7 – неподвижный вал (ось); 8 – ступица колеса; 9 – подшипниковые опоры ступицы; 10 – уплотнения; 11 – тяговое колесо; 12 – рама машины; 13 и 14 – напорная и сливная линии;

15 – распределительное устройство

34

Встроенные аксиально-поршневые многотактные гидромоторы, изображенные на рис. 2.20 и 2.21, для увеличения вращающего момента выполнены с двумя комплектами поршней 2 и двумя профилированными статорами 4.

Рис. 2.21. Грузовая лебёдка со встроенным аксиально-поршневым многотактным гидромотором: 1 – блок цилиндров (ротор) гидромотора; 2 – поршни; 3 – шарики; 4 – профилированный статор гидромотора; 5 – барабан; 6 – неподвижный вал; 7 – подшипниковые опоры барабана;

8 – распределительное устройство; 9 – рама лебёдки; 10 – дисковый тормоз

На рис. 2.20 и 2.21 приведены примеры размещения многотактных аксиальнопоршневых гидромоторов внутри ступицы тягового колеса машины (см. рис. 2.20) и барабана грузовой лебёдки крана (см. рис. 2.21).

Контрольные вопросы

1. Почему гидромашины названы многотактными? 2. Принцип работы многотактного поршневого гидромотора. 3. Основное достоинство многотактного гидромотора. 4. Пути увеличения рабочего объёма многотактного гидромотора.

2.8. Пластинчатые насосы и гидромоторы

Пластинчатый насос однократного действия

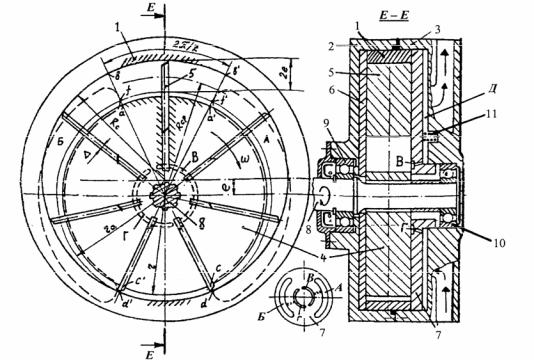

Статор 1 (рис. 2.22) закреплён в крышке 2 и корпусе 3. В пазы ротора 4 вставлены пластины 5. С торцов ротора расположены герметизирующие диски 6 и 7. В диске 7 выполнены четыре серповидные прорези А, Б, В, Г. Прорези А и В соединены с напорной линией; прорези Б и Г – со всасывающей линией. Для прижатия дисков 6 и 7 к ротору и пластинам справа от диска 7 имеются пружины 11 и полость Д, соединённая с напорной линией. Вал 8 соединён шлицами с ротором 4 и опирается на корпус 3 и крышку 2 через подшипники 9 и 10. Центр ротора смещен относительно центра статора на величину е.

При вращении ротора пластины 5 под действием центробежных сил инерции прижимаются к статору 1. Для увеличения силы прижатия в пазах ротора под пластинами могут быть установлены пружины.

Рабочие камеры насоса образованы между двумя соседними пластинами, ротором и статором. При вращении ротора объёмы камер непрерывно изменяются. При указан-

35

ном на рис. 2.22 направлении вращения объёмы камер уменьшаются, когда они перемещаются вдоль прорези А. Здесь масло вытесняется в напорную линию. При движении вдоль прорези Б рабочие камеры увеличиваются. Здесь масло всасывается. Наличие прорезей Г и В позволяет использовать полости под пластинами внутри пазов для всасывания и вытеснения масла. Это увеличивает рабочий объём насоса.

Рис. 2.22. Пластинчатый насос однократного действия:

1 – статор; 2 и 3 – корпусные детали; 4 – ротор; 5 – пластины; 6 – торцевой герметизирующий диск; 7 – торцевой герметизирующий и распределительный диск; 8 – вал; 9 и 10 – подшипники

Рабочий объём насоса qн равен сумме объёмов, вытесняемых за один оборот вала из всех камер между пластинами qа и из камер в пазах ротора qп.

Величину qа можно определить из следующих рассуждений. Наибольшую площадь поперечного сечения Ак камера имеет в верхней части плоскости Е – Е. Здесь Ак = b 2e, где b – ширина пластины и ротора. Центр площади Ак удалён от оси ротора на расстояние R = r + e, где r – радиус ротора. За один оборот ротора через площадь Ак с учётом объёма, занятого пластинами, пройдёт объём масла qа:

qа = 2 RАк – 2δbez = 4 (r + e)be – 2eδbz, |

(2.17) |

где 2eδbz – объём, занятый пластинами; δ – толщина пластины; z – количество пластин

(от 10 до 14).

За один оборот ротора из его пазов пластинами будет вытеснен объём qп = 2eδbz. Тогда из (2.17) следует, что рабочий объём насоса равен:

qн = 4 (r + e)be. |

(2.18) |

Недостаток насоса однократного действия – ротор и подшипники нагружены значительной силой давления масла, действующей со стороны области вытеснения в сторону области всасывания.

Достоинство насоса однократного действия – его можно выполнить регулируе-

мым и с переменным направлением потока. Если есть возможность изменять величину е, насос регулируемый. При изменении знака величины е, насос меняет направление потока.

36

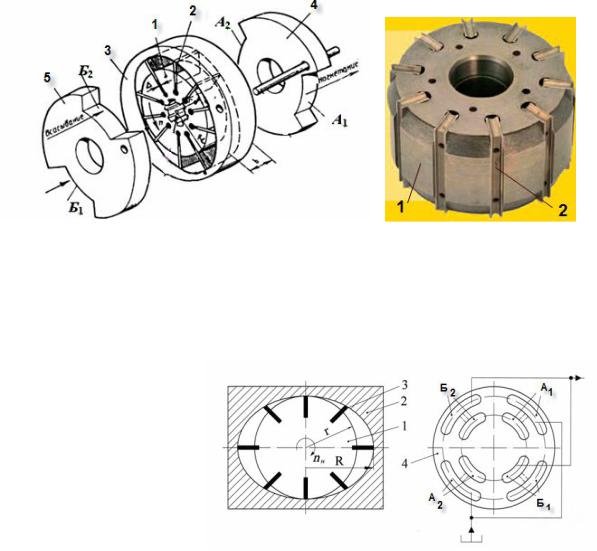

Пластинчатый насос двукратного действия

Качающий узел (рис. 2.23) содержит ротор 1 с пластинами 2, статор 3 и торцевые распределительные диски 4 и 5 с прорезями А1, А2, Б1, Б2. Ротор 1 и статор 3 соосны. Внутренняя поверхность статора выполнена так, что её поперечное сечение по форме близко к эллипсу.

Рис. 2.23. Качающий узел пластинчатого насоса двукратного действия

За один оборот ротора объём камеры между двумя соседними пластинами дважды увеличивается и уменьшается. В местах, где объём увеличивается, масло всасывается

через прорези Б1 |

и Б2 диска 5, а где объём уменьшается, вытесняется через прорези А1 и |

||

А2 диска 4. |

|

|

|

На рис. 2.24 изображена |

|

||

схема |

к расчёту рабочего |

|

|

объёма |

насоса |

двукратного |

|

действия. Обозначено: 1 – |

|

||

ротор; 2 – статор; 3 – пласти- |

|

||

ны; 4 – торцевой диск- |

|

||

распределитель; r – радиус |

|

||

ротора; R – наибольший ра- |

|

||

диус статора; n – частота |

|

||

вращения ротора. При ука- |

|

||

занном |

направлении враще- |

Рис. 2.24. Схема к расчету рабочего объёма |

|

ния ротора масло всасывает- |

|||

ся через прорези А1 и А2, вы- |

пластинчатого насоса двукратного действия |

||

тесняется – через прорези Б1 и Б2. Торцевые диски-распределители 4 соединяют с всасывающими и напорными ли-

ниями не только камеры между пластинами, но и камеры, расположенные в пазах ротора. Подшипники вала ротора не нагружены, так как равные по величине силы давле-

ния масла действуют на ротор с противоположных сторон.

Рабочий объём qн насоса двукратного действия с учётом объёма, вытесняемого

пластинами при их движении в пазах ротора: |

|

qн = 2πb(R2 – r2). |

( 2.19) |

Насос двукратного действия по сравнению с однократным имеет при одинаковых габаритах и частоте вращения вала в 2 раза большую производительность.

37

Недостатки насоса двукратного действия – он не может быть регулируемым и при постоянном направлении вращения вала не может иметь переменное направление потока.

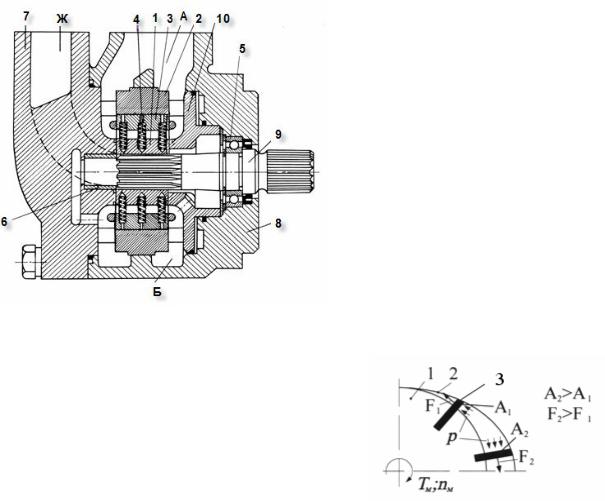

Пластинчатый гидромотор

Пластинчатый гидромотор устроен аналогично пластинчатому насосу (рис. 2.25). На валу 9 закреплён ротор 1, в прорезях которого находятся пластины 3, поджатые пружинами 4 к статору 2. Внутренняя поверхность статора по форме близка к эллиптическому цилиндру. Ротор, пластины и статор имеют одинаковую ширину и с торцов поджаты герметизирующим диском 10.

В качестве левого распределительного диска служит корпусная деталь 7, правого – диск 10. Прорези в этих деталях соединяют рабочие камеры с напорной линией А и сливной линией Ж.

На рис. 2.26 обозначено: 1 – ро-

Рис. 2.25. Устройство пластинчатого гидромотра тор; 2 – статор; 3 – пластины. двукратного действия фирмы «Denison»:

1 – ротор; 2 – статор; 3 – пластины; 4 – пружины; 5 и 6 – подшипники; 7 и 8 – корпусные детали; 9 – вал; 10 – распределительный диск; А – напорная линия;

Ж – сливная линия

Возникновение вращающего момента Тм на |

|

роторе при действии давленияр объясняется разно- |

|

стью рабочих площадей А1 и А2 двух соседних пла- |

|

стин и, следовательно, разностью действующих на |

|

них сил давления масла F1 и F2. Площадь А2 боль- |

|

ше площади А1, сила F2 больше силы F1. |

Рис. 2.26. Силы давления масла |

Рабочий объём пластинчатого гидромотора |

на соседние пластины гидромотора |

вычисляется по той же формуле, что и насоса. |

|

Контрольные вопросы и задачи

1. Функции, выполняемые торцевыми пластинами насоса. 2. Достоинства и недостатки пластинчатых насосов и гидромоторов двукратного действия по сравнению с однократными. 3. Вычислить рабочий объём пластинчатого насоса однократного действия, если размеры ротора равны: диаметр 100 мм, ширина 50 мм, смещение оси ротора относительно оси статора 10 мм. 4. Сделайте вывод формулы (2.19). 5. Вычислить производительность и мощность на валу пластинчатого насоса двукратного действия, если ширина ротора 40 мм, радиус ротора 50 мм, наибольший радиус статора 60 мм, частота вращения ротора 30 об/с, давление в напорной линии 20 МПа, КПД насоса 0,9.

38

2.9. Роторно-зубчатые насосы и гидромоторы

Шестерённые насосы

Общий признак роторно-зубчатых гидромашин состоит в том, что их рабочие камеры образованы между зубьями и впадинами зубчатых колёс (шестерён).

Шестерённые насосы отличаются простотой конструкции, малыми габаритами, относительно малым ресурсом и низким КПД. Их главные детали – зубчатые колёса

(шестерни) внешнего или внутреннего зацепления.

|

|

При вращении ко- |

|

|

лёс 1 и 2 (рис. 2.27) в том |

|

|

месте, где зубья выходят |

|

|

из зацепления (полость |

|

|

Б), объём камеры увели- |

|

|

чивается. Сюда из бака |

|

|

всасывается масло. Оно |

|

|

заполняет впадины колёс. |

|

|

Вращаясь, колёса во впа- |

|

|

динах переносят масло в |

|

|

полость Р, где зубья вхо- |

|

|

дят во впадины и вытес- |

|

|

няют масло в напорный |

|

|

трубопровод. |

|

|

Диски 4 и 5 обеспе- |

|

|

чивают торцевую герме- |

Рис. 2.27. Насос с внешним зацеплением зубчатых колес: |

|

тизацию камеры нагнета- |

1 – ведущее колесо; 2 – ведомое колесо; 3 и 7 – корпус и крышка; |

ния Р, препятствуют пе- |

|

4 и 5 – торцевые диски; 6 – пружины; 8 – вал; 9 – подшипник; |

|

ретеканию масла из ка- |

Б – всасывающая линия; Р – напорная линия; Г и Д – риски на торцевом |

меры Р в камеру всасы- |

|

диске; dа, dw, df – диаметры окружностей впадин, делительной |

|

вания Б по торцам зубча- |

и выступов; b – ширина колеса |

|

|

|

тых колёс 1 и 2. |

|

Диски 4 и 5 прижаты к торцам колёс пружина- |

|

|

|

|

|

ми 6 и давлением масла в полости А, соединённой с |

|

|

напорной линией насоса. |

|

|

Риска Д на торцевом диске 4 соединена с каме- |

|

|

рой нагнетания Р и не позволяет запереть масло во |

|

|

впадинах одного колеса, когда в них входят зубья |

|

|

другого колеса. Риска Г соединена с камерой всасы- |

|

|

вания Б и не позволяет образоваться вакууму при вы- |

|

|

ходе зубьев одного колеса из впадин другого. |

|

|

У насоса с колёсами внутреннего зацепления |

|

|

(рис. 2.28) разделитель 3 обеспечивает радиальную |

|

|

герметизацию рабочих камер в зоне переноса масла |

|

|

из полости всасывания (зона А) в полость нагнетания |

Рис. 2.28. Схемы устройства |

|

(зона Б). |

|

шестеренного насоса |

Колёса и подшипники шестерённых насосов |

|

внутреннего зацепления: |

внешнего и внутреннего зацеплениянагружены зна- |

1 – ведущее колесо с наружным и |

|

зубьями; 2 – ведомое колесо с внут- |

||

чительными по величине и постоянными по направ- |

ренними хубьями; 3 – разделитель; |

|

лению силами, действующими со стороны камеры |

4 – корпус; А – прорезь в торцевом |

|

нагнетания. Это ведёт к износу подшипников и кор- |

диске, соединённая со всасывающей |

|

пуса со стороны всасывающей камеры, ухудшению |

линией; Б – прорезь в торцевом диске, |

радиальной герметизации рабочих камер, снижению |

соединённая с напорной линией |

|

|

КПД насоса. |

|

|

39 |

Рабочий объём qн насоса внешнего зацепления ориентировочно можно определить, приняв объёмы впадин и зубьев одинаковыми. Тогда два одинаковых по размерам колеса за один оборот вытеснят без учёта утечек и сжимаемости объём масла:

qн da2 d2f b/4. |

(2.20) |

В действительности объём впадин несколько больше объёма зубьев. Формула (2.20) даёт заниженное значение рабочего объёма. При числе зубьев от 8 до16 более точные результаты будут получены, если вместо величины подставить 3,25.

Рабочий объём насоса внутреннего зацепления можно определять по формуле (2.20), подставляя в неё размеры ведущего колеса.

Шестерённые гидромоторы устроены аналогично насосам. Если у насоса происходит вытеснение масла в месте входа зубьев в зацепление, то у гидромотора масло под давлением подаётся в место выхода зубьев из зацепления. Здесь силы давления масла на зубья не уравновешены и создают вращающие моменты, заставляющие колёса

вращаться в противоположные стороны. |

|

|

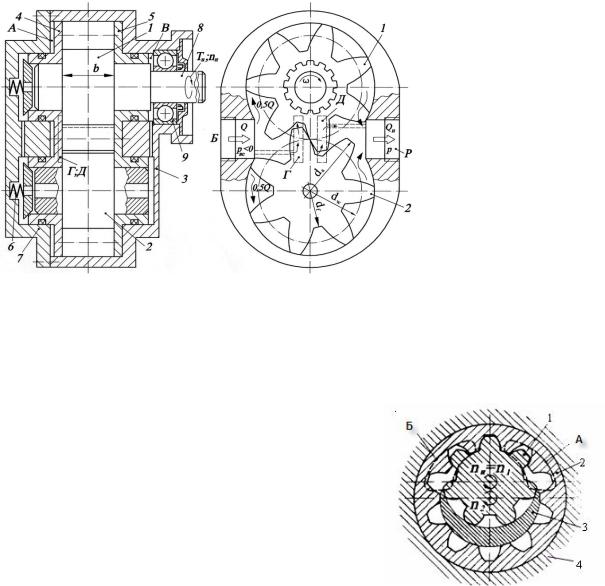

Героторный насос |

|

|

|

Героторный (планетарный) на- |

|

|

сос (рис. 2.29) – разновидность насо- |

|

|

са с шестернями внутреннего зацеп- |

|

|

ления. Отличается |

специальным |

|

профилем зубьев, отсутствием разде- |

|

|

лительного элемента. Его внутреннее |

|

|

колесо совершает сложное (плане- |

|

|

тарное) движение. |

|

|

В момент, когда зуб меньшего |

|

|

колеса находится во впадине больше- |

|

Рис. 2.29. Героторный насос: |

го неподвижного колеса, вершина |

|

1 – статор (внешнее большее колесо); |

противоположного |

зуба меньшего |

2 – ротор (внутреннее меньшее колесо) |

колеса контактирует с вершиной зуба |

|

|

||

большего колеса. В то место, где зуб при вращении выходит из впадины колеса, масло всасывается, где входит во впадину – вытесняется.

Количество зубьев z2 меньшего колеса от 4 до 7. У большего колеса число зубьев z1 на единицу больше (z1 = z2 +1).

Если внешнее колесо 1 неподвижно, а внутреннее вращается со скоростью 22 относительно своей оси О2, то оно перекатывается по внешнему колесу, совершая планетарное движение. Ось О2 обегает вокруг центра О1 внешнего колеса со скоростью 21. При этом скорости 21 и 22 противоположно направлены. За один оборот приводного вала внутренняя шестерня несколько раз обегает внешнюю. Камеры всасывания А и нагнетания Б с помощью специального распределительного устройства перемещаются со скоростью 21.

Угловая скорость 21 обегания внутреннего колеса 2 по наружному колесу 1 выражается через угловую скорость 22 вращения колеса 2 относительно собственной

оси: |

|

21 = 22r2/е = 22r2/(r1 – r2), |

(2.21) |

где r1 и r2 – радиусы делительных окружностей колес 1 и 2; е = r1 – r2 – расстояние между центрами колес. К примеру, при r2 = 6/7r1 величина 21 = 6 22, т.е. меньшее колесо обегает большее в 6 раз быстрее, чем вращается относительно собственной оси.

40