745

.pdf

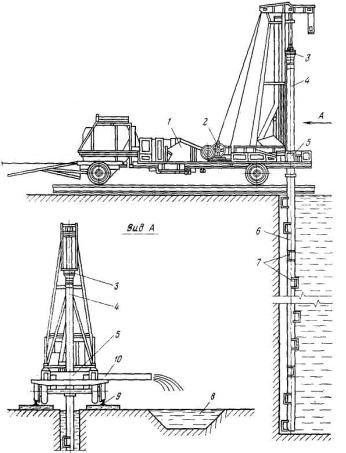

Рис. 5.3. Схема буровой барражной машины вращательного действия с приводом на поверхности

По достижении заданной глубины буровой снаряд с помощью лебедки 10, троса 11 и мачты 12 поднимается на поверхность. Вся машина с помощью ходового устройства 8 перемещается по оси трассы на величину заходки, и цикл повторяется. Уровень жидкости в траншее поддерживается на 0,2–0,5 м ниже поверхности земли.

В барражных машинах с приводом на поверхности вращение долоту передается от ротора, установленного на раме машины, через ведущую трубу 7. В случае использования забойных двигателей (турбобуры или электробуры), последние устанавливаются непосредственно над долотом 2 вместо груза 3. Рабочая жидкость к турбобуру подается по трубе или специальному шлангу. В последнем случае турбобур, как и электробур, поддерживается тросом. Реактивный момент от работы забойных двигателей воспринимается шаблоном.

Барражные машины вращательного действия используются для проведения траншей в породах до 5-й категории по буримости с небольшими прослоями более крепких пород.

Таким образом, бурение взаимно пересекающих скважин дает возможность получить непрерывную траншею заданной глубины (рис. 5.4). Размер определяет ширину траншеи в замке. Ее значение меняется в зависимости от величины заходки l и диаметра долота.

Рис. 5.4. Траншея, образованная взаимно пересекающимися скважинами

При проведении траншей в валунно-галечниковых отложениях или в породах со значительными прослоями крепких пород используют серийно выпускаемые буровые станки ударного действия (рис. 5.5). Рабочий орган (буровой снаряд), состоящий из долота 1, ударной штанги или утяжелителя 2, приводится в колебательное движение с помощью штанг и каната.

Проведение траншеи осуществляется обычно заходками длиной 3–5 м или отдельными, впоследствии смыкающимися скважинами. В начале или в конце заходки снаряд опускается на забой, для чего канат 4 сматывается на нужную длину с барабана лебедки. После этого приводят в действие кривошипный механизм станка 7 и оттяжную систему. Оттяжной ролик 5 при заходе вниз поднимает буровой снаряд, а при ходе вверх бросает его на забой. Падая под собственным весом, снаряд с помощью долота разрушает породу. Ее частицы уносятся на поверхность по трубе 3 (или специальной трубе в ударноканатных установках) потоком жидкости аналогично описанному выше. Долото, углубив траншею на 20–30 см, поднимается в исходное положение, вся установка вместе со

снарядом перемещается по оси трассы на величину от 12 до 23 диаметра долота, и цикл повторяется.

Рис. 5.5. Схема бурового станка ударного действия

У торцовой стенки блока долото заглубляется на 20–30 см, и установка описанным порядком перемещается в обратном направлении. Возможна и другая схема проведения траншеи, по которой после каждого удара долота установка передвигается на определенную величину по оси трассы. Дойдя до конца заходки, движение начинается в противоположную сторону и т.д.

Первая схема проведения траншеи эффективней, чем вторая, так как разрушение пород осуществляется при наличии дополнительной обнаженной плоскости, что способствует более интенсивному разрушению и уменьшению энергоемкости процесса проведения.

Наряду с приведенными в институте ВИОГЕМ были разработаны и испытаны барражные машины типа БМ-10; БМ-20/0,5; ВМ-24/0,5, работающие по принципу последовательного бурения захватками [11, п. 3.2] и позволяющие использовать два способа бурения: фрезерное и турбинное. Для рытья траншей глубиной до 50 м разработана машина БМ-05/50-2М, работающая по принципу непрерывного резания.

К бурофрезерным машинам относятся также агрегаты типа СВД-500 конструкции Гидропроекта им. С.Я. Жука с забойным приводом, многошпиндельная буровая барражная машина БМ-25/0,5-3Ш и др. В качестве монтажно-транспортной базы многошпиндельной машины принят экскаватор Э1252Б в грейферном исполнении.

Основным отличием зарубежной техники, применяемой для проведения траншей буровым способом при сооружении барража, является отсутствие специальных машин с направляющим шаблоном. Для проведения траншей используются серийно выпускаемые буровые станки. Обычно они оборудуются устройствами и приспособлениями для обратной промывки скважин.

Кроме того, эти станки используются для бурения скважин, перемычки между которыми убирают грейфером.

В США, например, используются роторные установки всасывающего бурения RD-600 и RV-6; в ФРГ — роторные станки всасывающего бурения фирмы «Зальцгиттер» SF-150, SW200, S-300; во Франции — ЕДФ-55 фирмы «Беното».

Из буровых установок ударного действия наибольшее распространение получили станки французской фирмы «Солетанш» и итальянской «Икос-Федер».

Японские фирмы «Като» и «Мицубиси-Бенато» используют буровые станки типа ТН и ВТ с ударным и вращательным механизмами. Из специальных машин используются лишь многошпиндельные буровые барражные машины японской фирмы «Тоун Боринг». Их конструкция в настоящее время запатентована в Великобритании, США, Италии, Франции и других странах.

Принцип работы машины в основном аналогичен БМ-25/0,5-3Ш; отличительная особенность — удаление из забоя разрушенной породы на поверхность через центральное долото. Кроме того, направляющие лыжи по команде оператора с пульта управления могут отклонять рабочий орган в ту или иную сторону, сохраняя строгую вертикальность траншеи.

5.2.2. Фрезерные барражные машины

Принцип действия фрезерных штанговых машин рассмотрим на примере машины SF20 (рис. 5.6).

В скважину, расположенную в начале траншеи или ее отдельной заходки, опускается бурильная труба 6. Вдоль трубы по длине, равной проектной глубине траншеи, на определенном расстоянии друг от друга по винтовой линии располагаются режущие зубья 7. Верхний конец трубы соединяется с ведущей трубой 4, пропущенной через ротор 5 установки 1. На ведущую трубу наворачивается вертлюг 3, который с помощью шланга соединяется со всасывающим насосом, установленным на раме машины (шланг и насос на рисунке условно не показаны).

Проведение траншеи осуществляется следующим образом. Бурильной трубе через ротор сообщается вращательное движение, а с помощью лебедки 2 — возвратно-поступательное с амплитудой, несколько превышающей расстояние между резцами. Одновременно вся установка с определенной скоростью перемещается по рельсовому пути 9 вдоль трассы траншеи. За счет совокупности трех видов движений (вращательного, возвратнопоступательного и поступательного всей установки в заданном направлении), во время которых от массива резцами отделяется порода, образуется непрерывная траншея заданной глубины и ширины. Разрушенная порода сваливается на дно траншеи и, засасываясь потоком жидкости, через нижний торец бурильной трубы и далее по трубе 10 сбрасывается в отстойник 8 или поступает в механизм очистки, после чего вновь возвращается в траншею.

Рис. 5.6. Схема фрезерной барражной машины

Сопоставляя технологические схемы работы фрезерных штанговых и буровых барражных машин, можно установить существенную разницу в способах проведения траншей. Породоразрушающий инструмент фрезерных машин воздействует на забой сразу по всей глубине траншеи, тогда как буровыми барражными машинами траншея удлиняется отдельными заходками.

Преимущество применения фрезерных барражных машин заключается в том, что одновременное проведение траншеи по всей ее глубине исключает цикличность в работе. Это, безусловно, способствует повышению производительности, но рассредоточение подводимой к забою мощности на значительную его площадь ограничивает возможность проведения траншей в породах свыше IV категории по буримости. Даже незначительный пропласток крепких пород исключает возможность использования машин этого типа.

В связи с тем, что сооружение барражей большей частью выполняется в мягких породах, фрезерные барражные машины широко используются в нашей стране и за рубежом.

Среди отечественных фрезерных барражных машин наиболее широкое применение находит гидромеханизированный траншеекопатель ГТ ВНИИГСа (рис. 5.7).

ГТ ВНИИГСа состоит из рамы 1, на которой установлены электромотор 2 с коробкой передач 3, лебедка 7, ротор 8, пульт управления 9 и усиленная мачта 4 бурового станка УРБ-3АМ. Рама опирается на три шарнирно связанные с ней шагающие опоры 11. Расположение опор обеспечивает равномерное распределение нагрузки между ними и максимальное удаление от стенок проводимой траншеи.

Шагающая опора имеет корпус, который через три эксцентриковых вала опирается на среднюю и две боковые лыжи.

С рамой машины шагающая опора соединяется при помощи шарового шарнира с двойной сферичностью опорного подпятника. Этим исключается взаимное вертикальное

перемещение шагающей опоры и рамы и обеспечивается вписывание опорных лыж в рельеф грунтовой поверхности.

Как показала практика, для нормальной работы шагающих опор необходимо иметь спланированную грунтовую площадку, тангенс угла уклона которой не более 0,007, или настил из деревянных щитов либо бетонных плит.

а) |

б) |

Рис. 5.7. Схема гидромеханизированного траншеекопателя: a — общий вид; б — дополнительные устройства

при работе в глинистых и вязких грунтах; 1 — рама; 2 — электромотор; 3 — коробка передач; 4 — усиленная мачта

бурового станка УРБ-3АМ; 5 — вертлюг; 6 — разъемная роликовая опора; 7 — лебедка; 8 — ротор; 9 — пульт управления; 10 — ведущая труба;

11— шагающие опоры; 12 — съемные хомуты; 13 — промежуточные секции; 14 — нижняя секция; 15 — торцовая фреза; 16 — пульповод; 17 — ферма; 18 — труба

Рабочий орган машины состоит из восьмигранной ведущей трубы 10, пропущенной через ротор 8, промежуточных секций 13 длиной до 6 м, изготовленных из труб диаметром 273 мм, и нижней секции 14 аналогичных размеров.

Секции оснащены съемными хомутами 12, установленными на расстоянии 2,5–3,2 м друг от друга. На нижней секции укрепляется торцовая фреза 15. Внутри нижней секции размещается смесительная камера эрлифта или насадок с камерой смещения и диффузором гидроэлеватора.

На хомуте в два ряда размещены шесть резцов. Три резца одного яруса предназначены для работы при движении рабочего органа вверх, а три резца другого — при движении вниз. Каждый резец имеет две режущие кромки. Одна кромка разрушает породу при возвратно-поступательном движении рабочего органа, другая — при горизонтальном перемещении машины. Быстрая установка резцовых хомутов на трубу секции, а также надежное их крепление осуществляются с помощью клинового замка.

Проведение траншеи в глинистых и вязких грунтах, способных после отделения их от массива группироваться в отдельные комья, часто сопровождается нарушением процесса удаления разрушенной породы вследствие засорения пульповода, что вызывает прекращение циркуляции жидкости. При работе в этих условиях за рабочим органом

отдельно размещается пульповод 16, который расположен в легкой пространственной ферме 17. Рядом с пульповодом находится труба 18, по которой подается к исполнительному органу рабочая среда (рис. 5.7, б).

Проведение траншеи осуществляется следующим образом: после монтажа рабочего органа и нижней секции торцовой фрезой 15 начинается забуривание скважины. Для достижения проектной глубины в процессе бурения скважины наращивается рабочий орган путем установки промежуточных секций и резцовых хомутов между ведущей трубой и нижней секцией. Порода, разрушенная в процессе бурения, удаляется циркулируемой по прямой схеме жидкостью.

После завершения бурения скважины включаются электродвигатели шагающих опор, и рабочему органу, кроме вращательного движения, с помощью лебедки сообщается возврат-но- поступательное, причем вниз рабочий орган перемещается под действием собственной массы. За счет упругих сил, возникающих в результате изгиба рабочего органа, резцы внедряются в породу и отделяют ее от массива. Разрушенная порода с потоком жидкости по пульповоду выдается на поверхность. После очистки жидкость вновь возвращается в траншею, в которой поддерживается постоянный ее уровень.

Наряду с ГТ ВНИИГСа разработаны также барражные машины БМ-50/0,5 с наклонно расположенным рабочим органом и установка УБС-1, перемещающаяся по рельсовому пути с помощью самоходных одноосных тележек.

Среди зарубежных фрезерных барражных машин можно отметить буровые станки фирмы «Зальцгиттер» (ФРГ) типа PS-150 и PS-300 [28, п. 2.4].

5.2.3. Ковшовые барражные машины

Ковшовые барражные машины применяются для проведения траншей в грунтах до IV категории по буримости глубиной до 20 м. Для разработки скальных пород и валунногалечных отложений они не могут быть рекомендованы. От рассмотренных выше буровых и фрезерных машин они отличаются конструкцией рабочего органа, позволяющей выполнять несколько технологических операций: отделение от массива слоя породы, ее захват, накопление, удержание при переносе и укладку в отвал или погрузку в транспортные средства. Эта особенность составляет важное преимущество ковшовых машин, так как исключает необходимость применения гидротранспорта, значительно снижает капиталовложения в строительство барража, трудовые и эксплуатационные затраты.

Ковшовые барражные машины можно разделить на строительные и специализированные. К строительным машинам относят экскаваторы с обратной лопатой и драглайны.

В специализированных ковшовых барражных машинах ковши имеют жесткую связь с базой или перемещаются по специальным направляющим, при этом повышение производительности обеспечивается заменой цикличной схемы работы — непрерывной.

По конструктивным особенностям рабочего органа и технологии проведения траншеи среди ковшовых машин необходимо выделить грейферные барражные машины, рабочий орган которых выполнен в виде ковша, а базой служит экскаватор или кран. Особенностью машин этого типа является способ проведения траншеи укороченным забоем, длина которого обычно в несколько раз меньше глубины траншеи, тогда как у машин ковшового типа длина забоя равна ее глубине.

Для отрывки траншей при устройстве барража, как правило, применяют не общестроительные, а специальные грейферные машины.

Специальные грейферные машины по типу подвески рабочего органа к стреле крана или экскаватора разделяются на машины с гибкой (тросовой) и жесткой подвеской, а по принципу закрывания челюстей грейфера — на механические, гидравлические и с электроприводом.

Принцип действия грейферных барражных машин следующий. В раскрытом виде грейфер, направляемый специальным устройством, опускают в траншею на штанге или канате. Натяжением тягового каната приводят в движение рычаги, вращающие челюсти. При смыкании они отделяют от массива слой породы и захватывают ее. Загруженный грейфер поднимается из траншеи и подается на разгрузку. Далее цикл повторяется.

Когда увеличение массы грейфера не приводит к повышению производительности по оси траверсы на расстоянии, равном ширине ковша грейфера в раскрытом состоянии, на проектную глубину траншеи бурят скважины диаметром, равным (или несколько больше) ширине траншеи. Полученные таким образом дополнительные плоскости обнажения позволят увеличить толщину захватываемого слоя породы, а следовательно, повысить и производительность машины без увеличения массы грейфера. Обрушение стенок траншеи предотвращается гидростатическим давлением жидкости, заполняющей ее.

Среди отечественных ковшовых барражных машин наиболее широкое применение нашли: барражная машина ЭГТ-570, агрегаты ШГ-600 и ШГ-1000, установка УГТ и др.

Базой агрегатов ШГ, например, служит экскаватор Э-10011, а рабочим органом является широкозахватный грейфер (ШГ), который может крепиться к стреле экскаватора с помощью гибкой или жесткой связи.

Барражные машины с грейферным рабочим органом наибольшее распространение получили во Франции, Италии, ФРГ, США, Японии, Великобритании и некоторых других странах. В первых грейферных установках, применявшихся в Италии и Японии, использовались легкие грейферы, подвешенные на тросе. Вследствие малой массы таких грейферов необходимо бурить пионерные скважины по краям разрабатываемого участка, равного расстоянию между раскрытыми челюстями. Без этих мероприятий грейферы не могли бы разрабатывать и извлекать грунт. Гибкая подвеска не всегда обеспечивала точность размеров и вертикальность стенок траншеи.

В дальнейшем были разработаны установки с жесткой подвеской грейфера к стреле крана, челюсти которых закрывались с помощью гидроили электропривода. Так, при реконструкции автомагистралей Парижа впервые была применена жесткая подвеска грейфера к стреле крана фирмы «Поклэн» (рис. 5.8).

К шарнирно-сочлененной стре-ле 2 крана 1 также шарнирно крепится штанга 4, оборудованная направляющими лапами 3. Нижняя ее часть соединяется с грейфером 5, две челюсти которого работают от гидропривода. За счет изменения наклона и вылета стрелы, регулируемых гидравлическим приводом, обеспечивается вертикальность перемещения грейфера и штанги, направление и положение которых фиксируются лапами 3. Изменением наклона стрелы и набором соответствующих штанг обеспечивается изменение глубины проведения траншеи до 13 м. Вместимость грейфера — 0,7 м3, ширина 0,4–1,6 м, а размах челюстей до 3,4 м.

Подобные грейферные установки имеют небольшие размеры, весьма мобильны, технологичны. Этим объясняется их широкое применение в стесненных условиях строительства. В России такие установки, а также их модификации (с телескопической штангой) широко используются некоторыми тоннелестрои-тельными организациями.

В последние годы в практике строительства барражей все более широкое применение находит гидравлический способ разрушения грунтов при проведении траншей.

Сущность такого способа разработки грунтов заключается в следующем. На определенном расстоянии друг от друга на проектную глубину траншеи по оси трассы бурятся скважины 2 (рис. 5.9, а). В последующую скважину до самого забоя опускается специальное гидромониторное устройство 4 (рис. 5.9, б) и ориентируется своим соплом в направлении предыдущей скважины.

a) |

б) |

Рис. 5.9. Схема сооружения барража гидравлическим способом (а), схема гидромонитора (б)

По центральному отверстию гидромониторного насадка 7 подается высоконапорная струя жидкости 3. В результате ее воздействия порода разрушается и между скважинами образуется канал. Когда из предыдущей скважины начнет изливаться жидкость с разрушенной породой и воздухом, гидромонитор с определенной равномерной скоростью начинают поднимать вверх. Струя жидкости при этом, отделяя от массива породу, образует между двумя скважинами щель. Одновременно с поднятием гидромонитора по одному из его каналов подается водонепроницаемый раствор. Так как его плотность выше плотности рабочей жидкости, то последняя вытесняется из щели на поверхность по скважине в желоб 1. Далее жидкость поступает в отстойник или очистное устройство и затем используется повторно. Как только разработка щели достигнет поверхности земли, гидромонитор вновь опускается на забой и ориентируется в направлении следующей скважины. После отработки этого блока он опускается в очередную скважину и цикл повторяется.

Количество противофильтрационного раствора, подаваемое в единицу времени, увязывается со скоростью подъема гидромонитора и свойствами разрушаемых пород.

Расстояние между пионерными скважинами зависит от физико-механических свойств разрушаемых пород, скорости движения жидкости и ее расхода. Скорость подъема гидромонитора зависит от давления жидкости перед соплом, которое колеблется от 20 до 500 МПа, желаемой ширины траншеи и свойств пород.

В комплект оборудования, обеспечивающего сооружение барража, входят: шнековая буровая установка, высоконапорный поршневой насос подачей 50–70 л/мин и развиваемым давлением 20–70 МПа, компрессор свыше 1 м3 и давлением выше 3 МПа, кран или мачта с лебедкой для подъема и спуска гидромонитора, насос для подачи противофильтрационного раствора с давлением выше 1 МПа и подачей 100–150 л/мин, мешалка, емкости и специальный гидромонитор.

Гидромонитор (рис. 5.9, б) представляет собой выполненный из труб трехколонный став для раздельной подачи жидкости, воздуха и противофильтрационного раствора. На конце трубы 6, по которой подается рабочая жидкость, крепится гидромониторный насадок 7 диаметром 1,6–2 мм, с углом конусности, близким к оптимальному (13°). Его корпус изготавливается из специальной сверхпрочной стали, имеющей в своем составе легирующие компоненты. К трубе 5 концентрично насадку 7 крепится воздушный насадок 8. Кольцевой зазор между насадками около 1 мм. На расстоянии 180 мм от насадка 7 размещается выходное отверстие диаметром 60 мм для подачи водонепроницаемого раствора. Раствор приготавливается из бентонитовых или близких им по свойствам глин, а также цемента и обеспечивает снижение фильтрации в 100–1000 раз.

Из ряда факторов, обусловливающих разрушение породы струей жидкости, самым важным является скоростной напор струи. Установлено, что скоростной напор уменьшается пропорционально увеличению расстояния от насадка до разрушаемой породы (см. п. 3.1 настоящего пособия).

5.3. Заполнение траншей водонепроницаемым материалом

5.3.1.Виды материалов-заполнителей

Вкачестве материалов-заполнителей при сооружении барража используют глинистые грунты, битумы, дерево, металлы, бетон, железобетон, резину, пластмассы. В 20-х гг. прошлого столетия впервые появились пластмассовые гидроизоляционные материалы, которые в настоящее время все более успешно конкурируют с традиционными материалами. Большая деформативная способность пленок, малая материалоемкость и высокая технологичность, практическая водонепроницаемость материала и высокая стойкость к агрессивному воздействию наиболее распространенных химических реагентов предопределяют их перспективность для применения в виде экранов, диафрагм и защитных облицовок.

Вместе с тем, как и другим видам противофильтрационных материалов, полимерам присущ ряд недостатков и особенностей. Это прежде всего склонность к старению, которое протекает резко различной скоростью в зависимости от условий, в которых находятся полимеры, слабая адгезия к другим материалам значительное изменение свойств при изменении температуры. Знание свойств

иособенностей материалов-заполнителей, также как и знание конструктивно-технологических приемов их укладки в траншею, является необходимым условием для принятия экономически и технически обоснованных инженерных решений при проектировании и строительстве барражей.

Если принять во внимание, что барражи — весьма молодой способ борьбы с притоками подземных вод, то многообразие заполнителей можно объяснить развитием способа и многообразием требований, предъявляемых к нему.

Наиболее широкое применение в качестве заполнителей при сооружении барражей первой группы получили смеси на основе глинистого раствора, используемого для поддержания стенок траншей от обрушения. Однако экспериментальные данные и опыт строительства показывают, что глинистый раствор, оставленный в траншее после ее проведения, может выполнять функции заполнителя. Использование глинистого раствора в качестве материала-заполнителя основано на его способности отделять жидкую фазу при фильтрации через пористую преграду под действием избыточного давления.

Если размеры пор грунтов водоносного горизонта превышают в значительной степени размеры частиц глины, то за счет разности гидростатического давления в траншее при ее проведении и в водоносном пласте глинистый раствор будет перемещаться от стенки траншеи в пласт. Это перемещение будет продолжаться до тех пор, пока силы сопротивления движению не уравновесят избыточное давление. Причем сопротивление движению возрастает не только с увеличением длины пути фильтрации. Под действием избыточного давления, кроме движения раствора, происходит отделение жидкой фазы, что способствует сцеплению глинистых частиц и увеличению их размеров, а это вызывает сопротивление движению и в конечном счете ведет к перекрытию пор их закупорке.

Если же размеры пор слоя грунтов, в котором возможна фильтрация жидкости, соизмеримы с размерами частиц глины, то под действием избыточного давления происходит отделение жидкой фазы раствора, а частицы глины закупоривают поры, образуя на поверхности фильтрующего слоя породы глинистую корку.

При содержании глинистого компонента более 50 % глинистый раствор приобретает пастообразную консистенцию и переходит в слаботекучее состояние.

Система глина – вода в области оптимальных влажностей обладает достаточной прочностью коагуляционной структуры и высокой противофильтрационной устойчивостью. Такие суспензии характеризуются нулевым суточным отстоем и полной стабильностью.

Благодаря этим свойствам пасты используются в качестве заполнителей. На них, также как и на глинистый раствор, распространяется действие закона уплотнения. Однако получить из пасты под действием возможных перепадов давлений, наблюдаемых при сооружении барражей, достаточной толщины глинистый слой, аналогичный слою, получаемому из глинистого раствора, не представляется возможным. Объясняется это тем, что под действием перепадов между пластовым давлением и гидростатическим давлением пасты, уложенной в траншею, может отделиться лишь

свободная вода, так как для отделения или выдавливания лиосорбированной воды (не говоря о прочно связанной) требуется иногда 10 МПа. При достигаемых глубинах барража получить такие перепады невозможно. В связи с тем, что в пасте количество свободной воды значительно меньше, чем в глинистом растворе, толщина глинистого слоя будет меньше. Сама же паста даже при наличии свободной воды теряет подвижность и превращается в твердое пластичное тело. Противофильтрационная способность барража, сооружаемого из такого заполнителя, будет складываться из противофильтрационных свойств глинистого слоя и самой пасты.

Ввиду большого разнообразия глинистых грунтов по величине частиц, их форме и минеральному составу, а также специфических требований к барражам, определяемым для каждого конкретного слоя, рекомендовать какие-либо рецепты для приготовления паст не представляется возможным.

Опыт сооружения барражей свидетельствует, что в качестве заполнителей может быть использована разрушенная при проведении траншеи порода. Отделенная от массива породоразрушающим инструментом, она поднимается на поверхность, перемешивается и вновь укладывается в траншею. Использование этого вида заполнителей основывается на следующих соображениях. Массив, в котором проводится траншея, представлен различными породами — суглинками, супесями, песками, глинами (соотношение мощностей в каждом конкретном случае различно). При проведении траншеи породы размельчаются, усредняются, обволакиваются пленкой глинистого раствора и при определенных соотношениях глинистых и песчаных частиц в усредненной массе используются в качестве заполнителей. Если количество песчаных фракций оказывается больше некоторого допустимого предела, определяемого максимально возможным коэффициентом фильтрации, то полученная усредненная масса обогащается различными добавками — бентонитовой глиной, цементом и др.

Благодаря повсеместному распространению, набухаемости, низким фильтрационным свойствам, пластичности, комовые глины и суглинки также используются в качестве заполнителей.

Комовые глины и суглинки как заполнители укладываются в траншею, заполненную глинистым раствором, с незначительным уплотнением или без него. Такой способ укладки не исключает образования замкнутых полостей и каналов между комьями глины, через которые возможен повышенный расход воды в процессе эксплуатации сооружения. Однако, как показывает практика, уже после сравнительно непродолжительного времени (нескольких месяцев) в траншее, заполненной на 85 % комовой глиной, образуется однородный грунтовой массив. Отсутствие полостей и каналов объясняется способностью глины к набуханию и уплотнению отдельных комьев, в связи с чем эта особенность является необходимым условием применения глинистых комовых пород в качестве заполнителей. В целях предотвращения заклинивания комовых глин по пути их движения при укладке в траншею шириной 500–600 мм, их фракционный состав принимается в пределах 100–200 мм. Процесс палеолизации глинистых пород, уложенных в траншею, продолжается несколько месяцев.

Впрактике комовые глины большей частью используются в качестве заполнителей совместно с различного вида экранами пропитанной гудроном мешковиной или пленками из полимеров. Экраны располагаются на стенке траншеи по всей ее длине со стороны защищаемого объекта, а пространство между ними (экранами) заполняется глинами или извлеченными из траншеи породами.

Экраны из мешковины, пропитанной гудроном, не нашли широкого применения в строительстве. Они были вытеснены пленками из полимеров, которые при прочих равных условиях обладают меньшей материалоемкостью и более высокой технологичностью.

Впрактике строительства пленками называются полимерные материалы, имеющие толщину менее 1,0 мм. При большей толщине материал называют листовым. Состав материала пленки, как правило, включает в себя, помимо основного полимера, различные стабилизаторы, красители, наполнители в виде органических или минеральных волокон, нитей, тканей и т.п.

Взависимости от физико-механических свойств материала пленки могут быть жесткими, полужесткими, мягкими и эластичными, модули упругости которых