- •Введение

- •Лабораторная работа №1 Абсолютные измерения. Измерение линейных и угловых размеров

- •Общие сведения

- •Порядок выполнения работы

- •Контрольные вопросы

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •3.2. Обработка данных измерений

- •Определение точности измерения детали

- •Задание к п. 3.1

- •Порядок выполнения работы

- •Задание к п. 3.2

- •Контрольные вопросы

- •Лабораторная работа № 4 Нормирование и измерение шероховатости поверхностей деталей машин

- •Общие сведения

- •Нормирование параметра шероховатости Ra

- •Порядок выполнения работы

- •Контрольные вопросы

- •Порядок выполнения работы

- •Контрольные вопросы

- •Нормирование отклонений формы и расположения

- •Нормирование из худших условий сборки

- •Порядок выполнения работы

- •Схемы измерений отклонений формы

- •Порядок выполнения работы

- •Задания

- •Контрольные вопросы

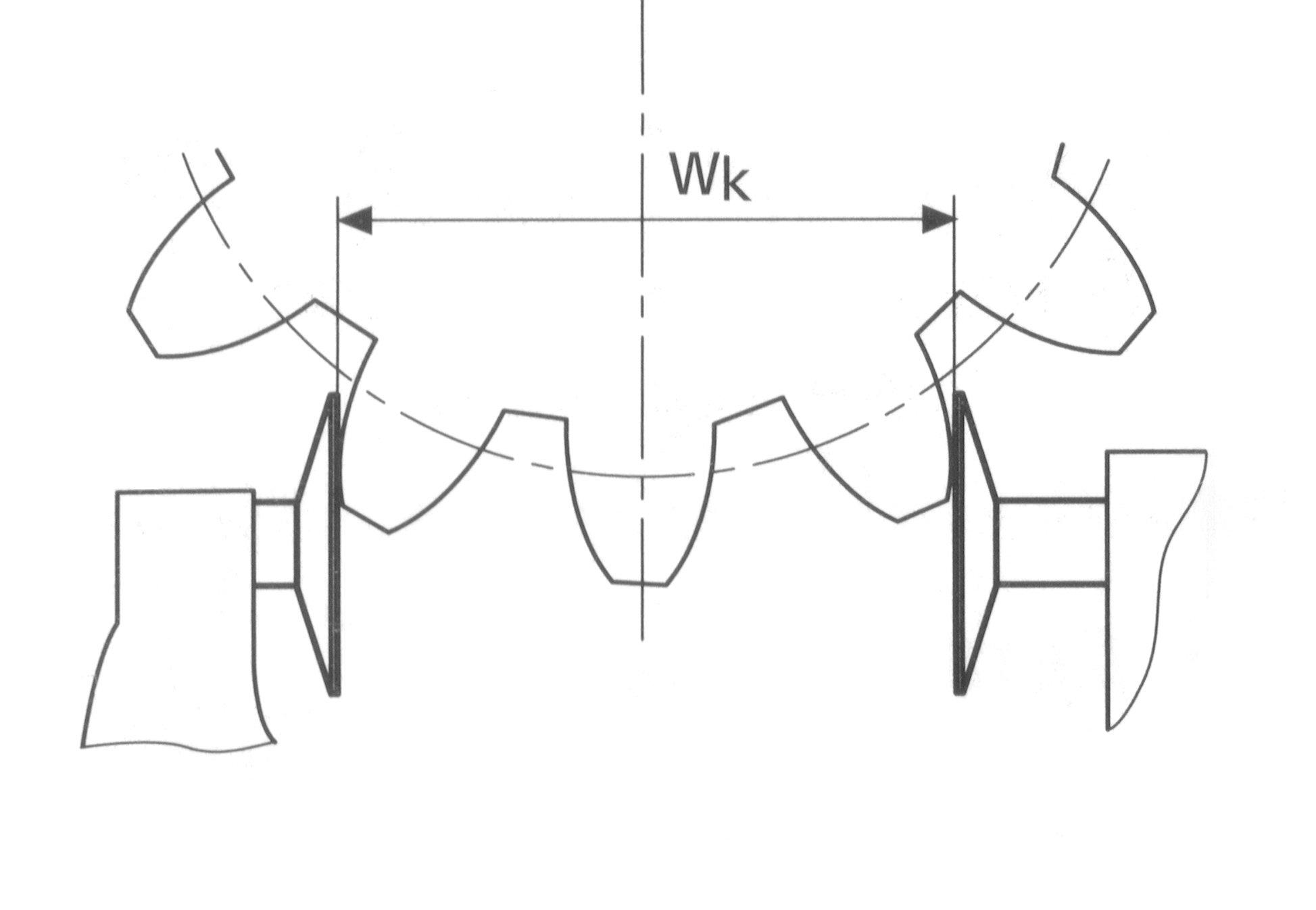

- •Лабораторная работа № 8 Измерение точности зубчатого колеса

- •Общие сведения

- •Средства для измерения зубчатых колёс

- •Параметры контроля бокового зазора

- •Порядок выполнения работы

- •Контрольные вопросы

- •ЛитератуРа

- •Оглавление

Введение

Лабораторные работы по дисциплинам «Метрология, стандартизация, сертификация» и «Нормирование точности» разработаны в соответствии с гостами. Цель – научить студентов пользоваться измерительными приборами, устройствами и инструментами при контроле точности и качества деталей машин и приборов.

Содержание лабораторных работ соответствует тематике курса лекций и связано с дисциплинами: «Инженерная графика», «Детали машин», «Технология машиностроения».

При проведении работ необходимо пользоваться справочниками и ГОСТами, указанными в библиографическом списке, чертежами деталей машин.

По каждой лабораторной работе выполняется отчет в соответствии с СТП 71.4-84.

Лабораторная работа №1 Абсолютные измерения. Измерение линейных и угловых размеров

Цель работы: научиться определять линейные и угловые размеры деталей машин с помощью штангенинструмента, микрометрического инструмента и угломеров.

Общие сведения

В теории измерений принято пять типов шкал: наименования, порядка, интервалов, отношений и абсолютная.

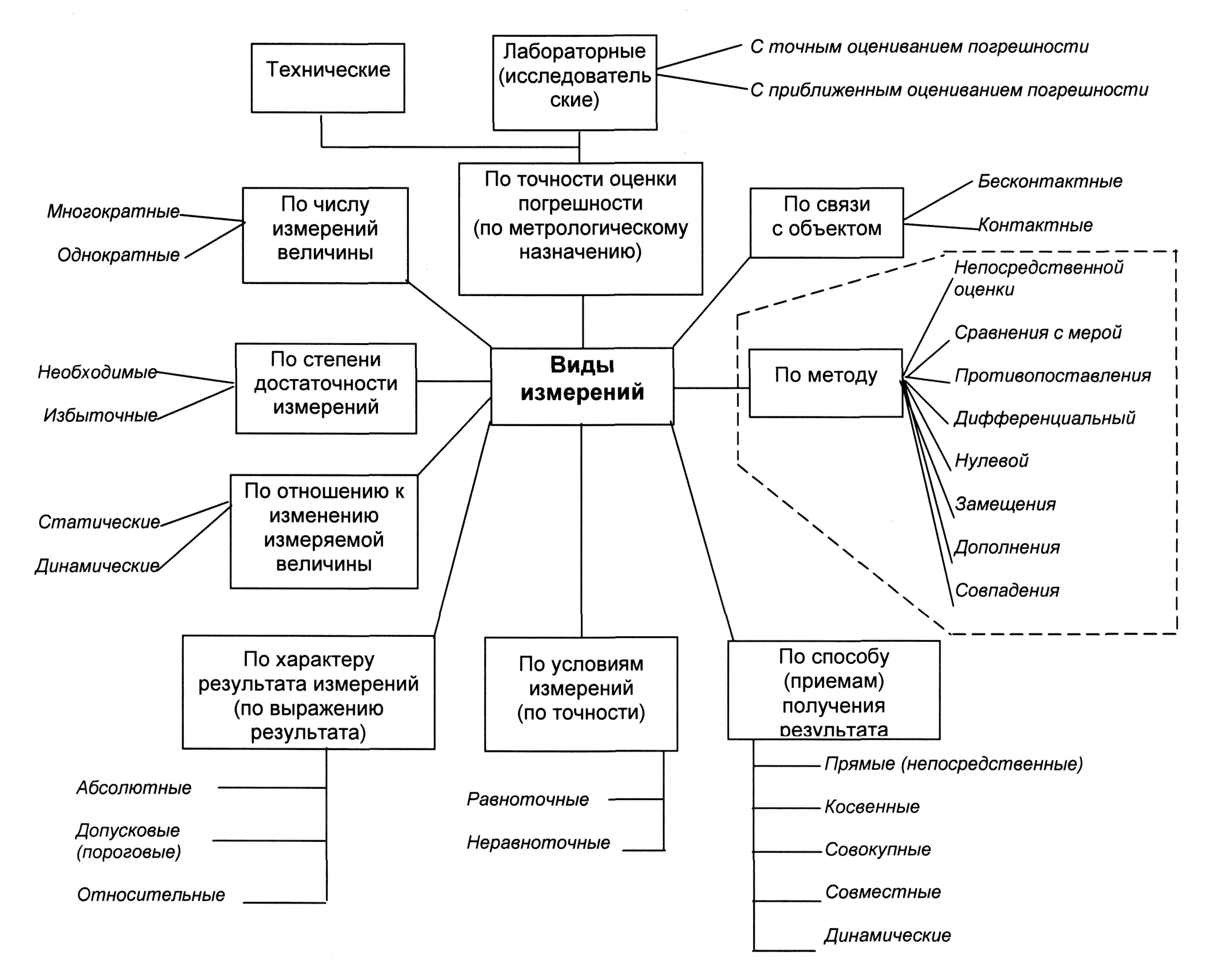

Классификация видов и методов измерений приведена на рис. 1.

Рис. 1

Абсолютное измерение – это измерение, основанное на прямых измерениях одной или нескольких основных величин и(или) использовании значений физических констант.

Метод измерений – прием или совокупность приемов сравнения измеряемой физической величины с ее единицей в соответствии с реализованным принципом измерений.

Метод совпадений, где разность между сравниваемыми величинами измеряют, используя совпадение отметок шкал или периодических сигналов.

Абсолютные измерения основаны на непосредственном определении значения измеряемой величины по отсчетному устройству измерительного прибора.

Метод абсолютных измерений широко применяется в металлообрабатывающей промышленности для измерения линейных и угловых размеров. При выборе средства измерения нужно иметь в виду, что погрешность измерения должна составлять не более 20…35% от допуска на размер.

Наиболее распространены измерения с помощью штангенинструмента, микрометрического инструмента и нониусных угломеров.

К штангенинструменту относятся: штангенциркули, штанген-глубиномеры, штангенрейсмусы.

По ГОСТ 166-80 штангенциркули делят: на двусторонние с глубиномером ШЦ-I (рис. 2); односторонние с покрытием из твердого сплава; с глубиномером – ШЦ-I; двусторонние – ШЦ-II; односторонние – ШЦ-III (рис. 3).

Пределы измерений и точность отсчета по нониусу штангенциркулей должны соответствовать указанным в табл. 1.

Таблица 1

|

Тип штангенциркулей |

Пределы измерений, мм |

Цена деления нониуса |

|

ШЦ-I, ШЦТ-I |

0…125 |

0,1; 0,02; 0,01 |

|

ШЦ-II, ШЦ-III |

0…160 0…200 0…250 |

0,05…0,1 |

|

ШЦ-III |

0…315 0…400 0…500 250…630 250…800, 320…1000, 500…1250, 500…1600 800…2000 |

0,1

0,1 |

Штангенциркули

Штангенциркуль с обычной шкалой (рис. 2, 3, 4)

Рис. 2: 1 – штанга; 2 – рамка; 3 – зажимающий винт;

4 – нониус; 5 – глубиномер

Рис. 3: 1 – штанга; 2 – рамка; 3 – зажимающий винт; 4 – нониус;

5 – рамка микрометрической подачи

Рис. 4

Более точные результаты дают инструменты с круглой шкалой (цена деления 0,02 мм – рис. 5) и электронные цифровые (цена деления 0,01 мм – рис. 6).

Штангенциркуль с круглой шкалой

Рис. 5

Представленный штангенциркуль имеет следующие характеристики:

большой контрастный циферблат;

матовохромированная шкала делений;

ударозащитный механизм;

установка «0» благодаря вращающемуся циферблату и арретиру;

закрытая зубчатая штанга;

подвижная часть и направляющая из закаленной нержавеющей стали;

ступенчатое измерение;

ножевые опоры для внутренних измерений;

стержень для измерения глубины.

Штангенциркуль цифровой (цена деления 0,01 мм)

Рис. 6

Рис. 7

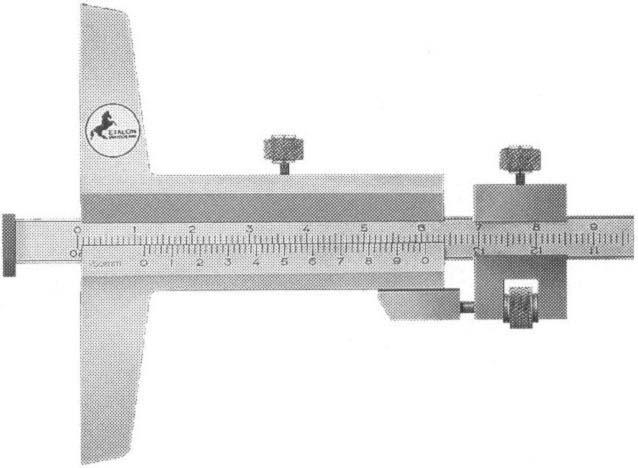

Штангенглубиномеры

По ГОСТ 162-80 штангенглубиномеры (рис. 8, 9, 10) изготавливаются с параметрами, указанными в табл. 2.

Пример условного обозначения: штангенглубиномер – ШГ-250 ГОСТ 162-80.

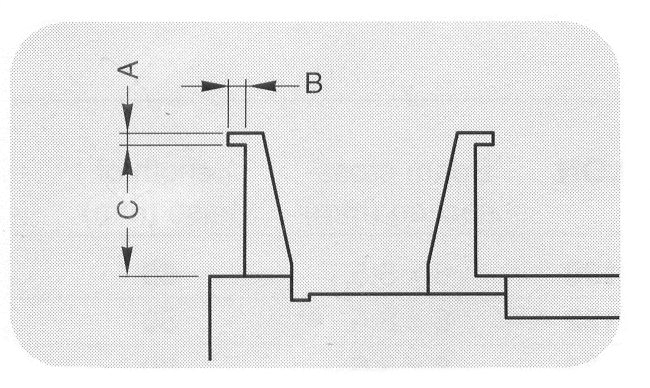

Рис. 8. Штангенглубиномер: 1 – рамка; 2 – штанга

Таблица 2

|

пределы измерений, мм |

длина основания, мм |

|

0…160 0…200 0…250 0…315 0…400 |

120 |

Рис. 9

Рис. 10

Штангенрейсмусы

По ГОСТ 164-80 штангенрейсмусы (рис. 11) изготавливаются с пределами измерений, точностью отсчета по нониусу и вылетами ножек, указанными в табл. 3. Пример условного обозначения штангенрейсмуса: ШР 250-0,05 ГОСТ 164-80.

Рис. 11

Таблица 3

|

Пределы измерений, мм |

Цена деления нониуса, мм |

Вылет ножек не менее, мм |

|

0…250 |

0,05 |

50 |

|

40…400 60…630 |

80 | |

|

100…1000 |

0,1 |

125 |

Для измерений используют электронный вертикальный длиномер и штангенрейсмус (рис. 12), механический вертикальный длиномер и штангенрейсмус (рис. 13), вертикальный длиномер и штангенрейсмус с индикатором часового типа (рис. 14)

|

Рис. 12 |

Рис. 13 |

Данные приборы имеют следующие характеристики:

электронный вертикальный длиномер и штангенрейсмус:

– дискретность цифровой шкалы: 0,01 мм / 0,005 дюйма;

– интерфейс RS232;

– обнуление и фиксация значений в любом месте диапазона показаний;

– функция PRESET (предустановка параметров);

– допустимая погрешность: до 600 мм – 30 мкм, 1000 мм – 40 мкм.

Диапазон измерения (мм/дюйм) бывает:

0…300 / 0…12;

0…600 / 0…24;

0…1000 / 0…40.

механический вертикальный длиномер и штангенрейсмус:

– с нониусной шкалой;

– цена деления шкалы: 0,02 мм;

– считывание без смещения – шкала с матовым хромированием.

|

Рис. 14 |

Рис. 15

|

вертикальный длиномер и штангенрейсмус с индикатором часового типа:

– круглая вращающаяся шкала с ценой деления шкалы 0,01 мм;

– установка показаний на ноль в любом месте диапазона измерения;

– допустимая погрешность: до 200 мм – 30 мкм, 400 мм – 40 мкм, 600 мм – 50 мкм.

На рис. 15 изображен замер высоты детали с использованием высотомера с цифровым дисплеем с ценой деления 0,001 мм и 0,0001 мм / 0,0001 и 0,00001 дюйм.

Определение контролируемых размеров

После сдвига измерительных губок штангенинструмента до соприкосновения с поверхностями детали, расстояние между которыми нужно измерить, определяют число целых делений на шкале штанги, расположенных между нулевыми штрихами шкалы и штанги нониуса. Это число обозначает размер в миллиметрах, количество которых равно порядковому номеру штриха нониуса, совпадающего с каким-либо штрихом шкалы штанги, умноженному на значение отсчета по нониусу:

![]() ,

,

где А – размер; n1 – число целых делений на шкале штанги; i1 – цена деления на шкале штанги; n2 – число целых делений на нониусе; i2 – цена деления нониуса.

При измерении внутренних поверхностей контролируемый замер определяется

А = А1 + Шгубок.

Точность измерения принято считать равной цене деления нониуса.

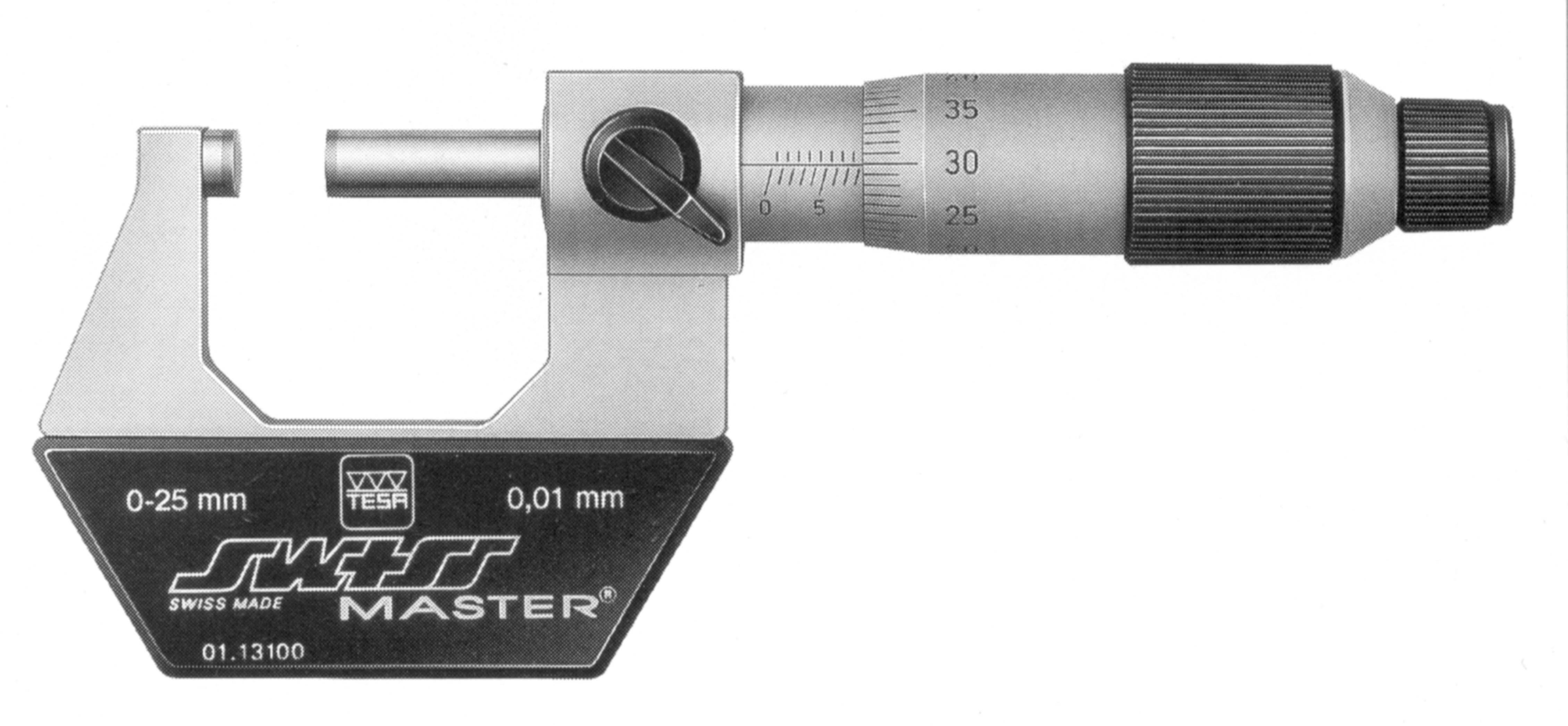

Микрометры

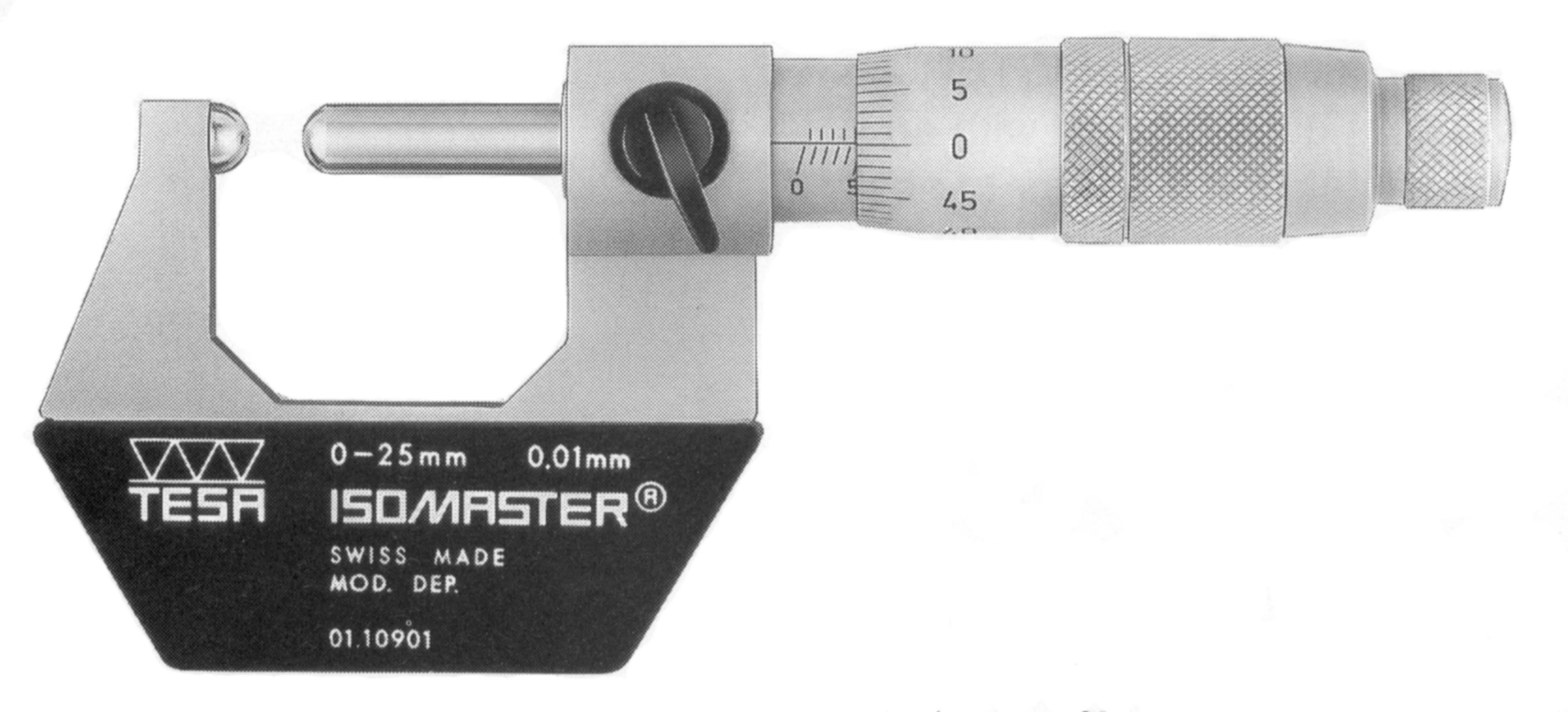

Микрометры применяются для измерения линейных размеров с точностью до 0,01 мм. Различают следующие типы микрометров:

– гладкие, для измерения наружных размеров изделий (тип МК) – рис. 16;

– листовые, для измерения толщины листов и лент (тип МЛ) – рис. 18;

– трубные, для измерения толщины стенок труб (тип МТ) – рис. 19;

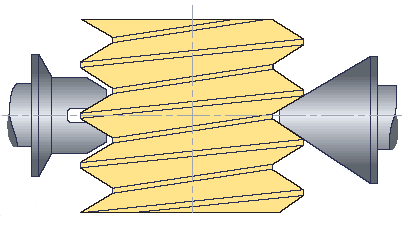

– зубомерные, для измерения длины общей нормали зубчатых колёс (тип МЗ) – рис. 20, а и схема замера – рис. 20, б;

– со вставками для измерения средних диаметров метрических (тип МВМ), трапецеидальных резьб и фасонных деталей (тип МВТ) – рис. 21, а и схема замера – рис. 21, б;

– с плоской прямоугольной измерительной поверхностью, служащей для измерения фрез с разведенными зубьями – рис. 22.

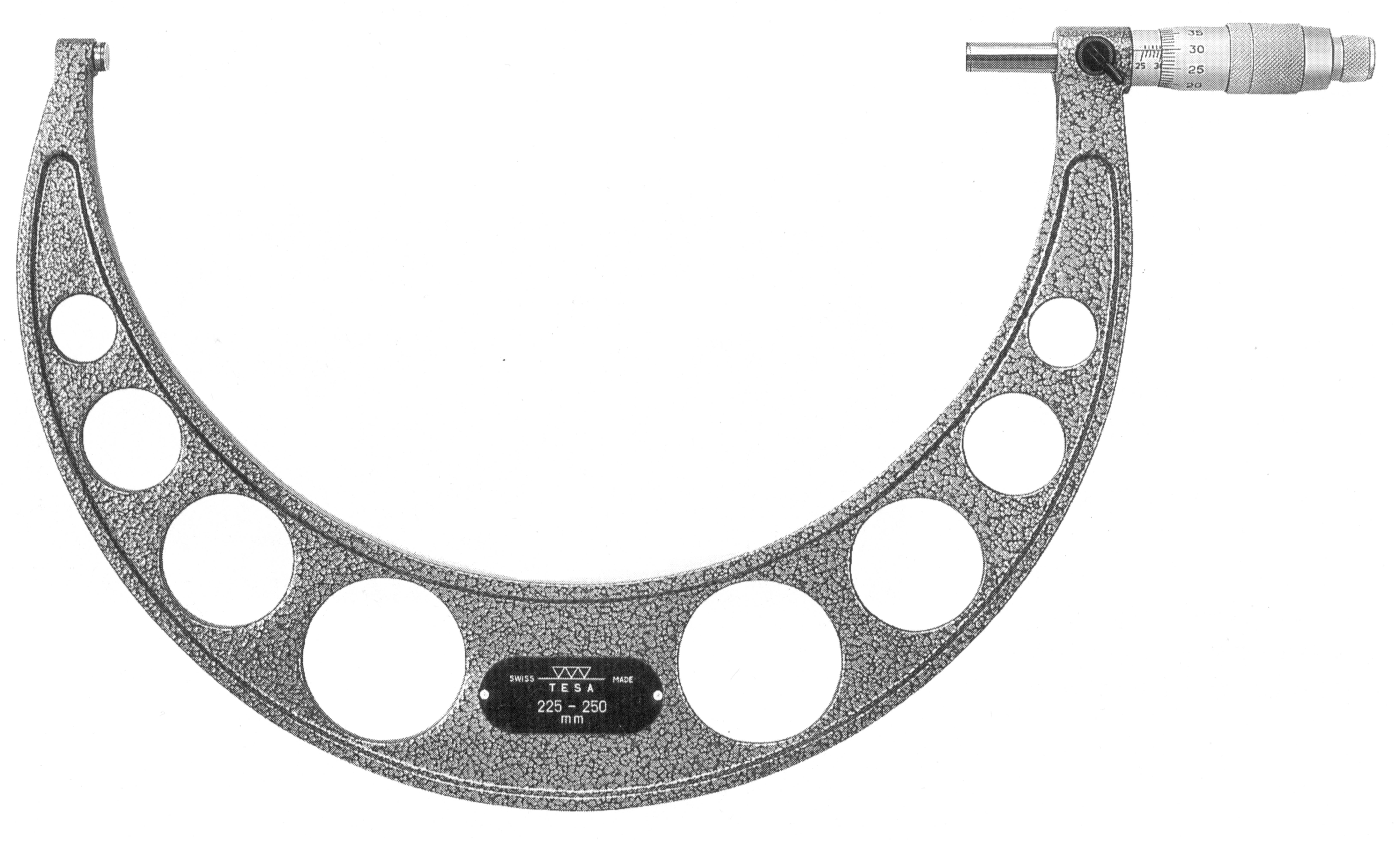

Наибольшее применение нашли гладкие микрометры (рис. 16 и рис. 24 – для больших размеров). Эти микрометры изготавливаются со следующими пределами измерений: 0…25, 25…50, 50…75, 75…100, 100…125, 125…150, 150…175, 175…200, 200…225, 225…250, 250…275, 275…300, 300…400, 400…500, 500…600 мм.

Рис. 16. Микрометр гладкий: 1 – скоба; 2 – пятка; 3 – микрометрический винт; 4 – стопор; 5 – стебель; 6 – барабан; 7 – трещотка

Рис. 17. Схема определения размера при измерении микрометром: 1 – осевая линия; 2 – штрихи основной шкалы; 3 – штрихи дополнительной шкалы;

4 – барабан

На стебле микрометра нанесена (рис. 17) осевая линия 1, под которой расположены штрихи основной шкалы 2 с ценой деления 1 мм. Над осевой линией нанесены штрихи дополнительной шкалы 3, каждый из которых делит пополам расстояние между штрихами основной шкалы. На барабане равномерно по окружности нанесены штрихи шкалы барабана 4. При повороте барабана на один оборот он перемещается в осевом направлении на 0,5 мм. Окружность барабана разделена на 50 делений, каждое из которых соответствует осевому перемещению барабана на 0,01 мм.

Рис. 18

Рис. 19

а б

Рис. 20

а

б

Рис. 21

Рис. 22

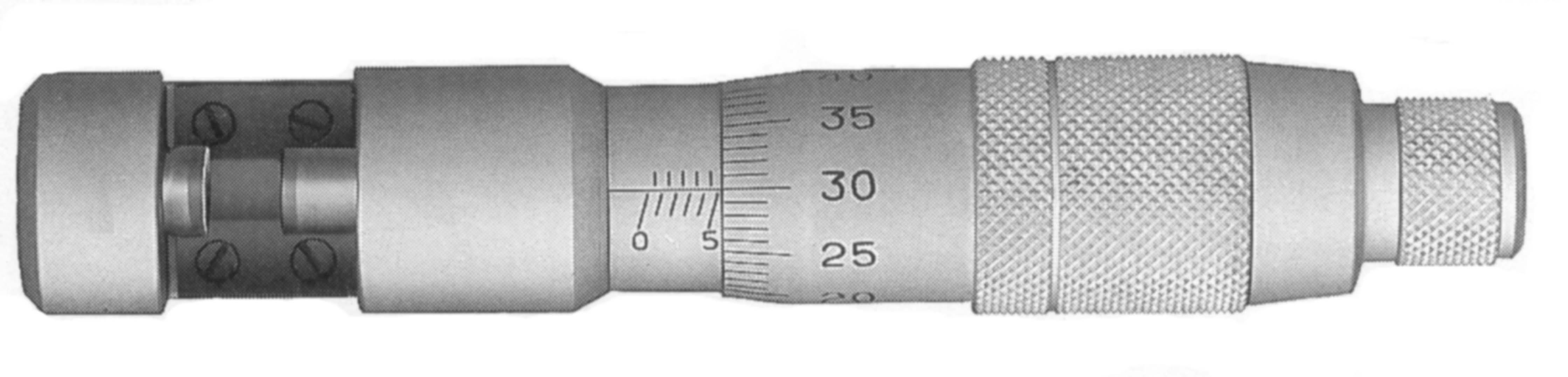

Рис. 23. Микрометрический нутромер

Рис. 24

При измерениях всегда нужно обращать внимание на то, закрывает ли край барабана штрих дополнительной шкалы, расположенной на данном участке основной шкалы. Если закрывает, то размер вычисляется по формуле:

![]() ,

,

где А – размер; n1 – число целых делений основной шкалы, расположенных на участке от нулевого штриха до края барабана; i1, i2 – цена деления основной шкалы и шкалы барабана; n2 – число целых делений шкалы барабана, отсчитанных от нулевого штриха до осевой линии.

Если край барабана не закрывает штрих дополнительной шкалы, то измеренный размер вычисляется по формуле:

![]() ,

,

где 0,5 – расстояние от штриха основной шкалы до соседнего штриха дополнительной шкалы.

Перед работой следует совместить пятку и микрометрический винт и проверить установку на «0» всех шкал микрометра. При несовпадении определить погрешность и учитывать ее при измерениях:

А = Хизм – хс.и.

Угломеры

Угломеры применяют для измерения наружных и внутренних углов. Различают угломеры для измерения наружных углов (тип УМ) (рис. 25) и угломеры для измерения наружных и внутренних углов (тип УН).

На

основе нанесена шкала углов от 0о

до 90о

с ценой деления 1

градус, на нониусе – шкала от 0о

до 60о

с ценой деления

![]() .соответственно,

точность измерения нониусными угломерами

может быть

.соответственно,

точность измерения нониусными угломерами

может быть

![]() .

.

Рис. 25. Угломер нониусный типа УМ:

1 – основание; 2 – нониус; 3 – линейка подвижная;

4 – линейка съемная; 5 – линейка неподвижная

Определение измеряемого размера проводится так же, как и при измерении штангенциркулем.

Оборудование и приборы. В работе используются: штангенциркули типов ШЦ-I, ШЦ-II, микрометр – тип МК, угломер – тип УМ, детали машин.