TI-101-P-Gl10-374-2010_s_izm_1-7

.pdf

© (Г) ТИ 101-П ГЛ10-374 2010

стр. 159 из 180

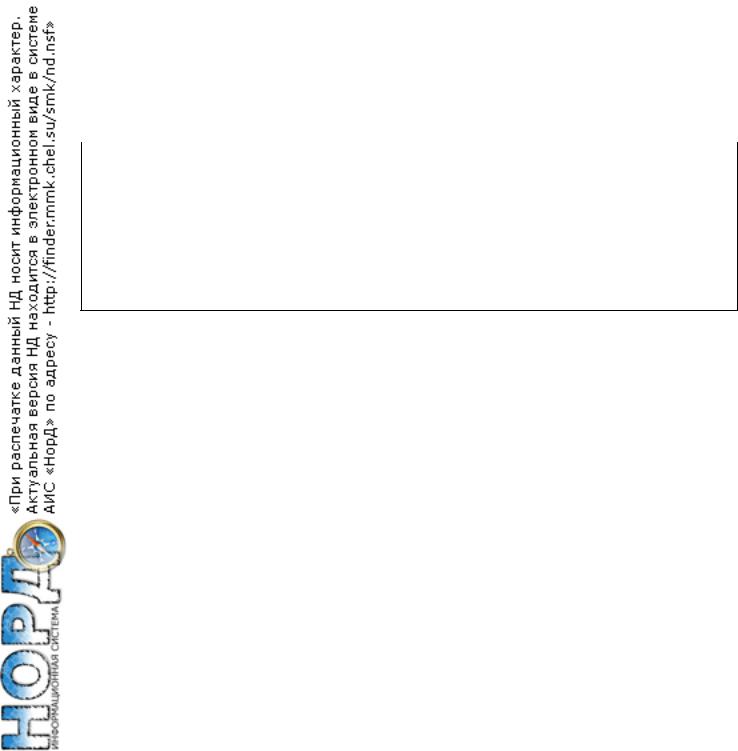

Таблица Д.8 – Изменение параметров настройки клетей чистовой группы стана при изменении толщины раската

Изменение |

|

Изменение раствора между бочками валков по показаниям цифрового задатчика ПЦЗ, мм, |

|

|

|

|

|||||||||||||||||||||

толщины |

|

|

|

|

|

|

|

и скорости прокатки v, м/с, по клетям |

|

|

|

|

|

|

|

|

|

|

|

||||||||

раската, |

7 |

|

|

8 |

|

|

|

|

9 |

|

|

|

10 |

|

11 |

|

|

|

12 |

|

|

|

13 |

|

|

||

мм |

ПЦЗ |

v |

ПЦЗ |

|

|

|

v |

ПЦЗ |

|

|

|

v |

ПЦЗ |

v |

ПЦЗ |

|

v |

ПЦЗ |

|

|

|

v |

ПЦЗ |

|

|

|

v |

±1 |

±0,50 |

±0,04 |

±0,20 |

|

|

±0,03 |

0 |

|

|

0 |

0 |

0 |

0 |

|

0 |

0 |

|

|

0 |

0 |

|

|

0 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

±2 |

±1,00 |

±0,04 |

±0,50 |

|

±0,03 |

±0,20 |

|

±0,02 |

0 |

0 |

0 |

|

±0,05 |

0 |

|

±0,10 |

0 |

|

±0,15 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

±3 |

±1,50 |

±0,05 |

±0,80 |

|

±0,04 |

±0,40 |

|

±0,03 |

±0,20 |

0 |

0 |

|

±0,05 |

0 |

|

±0,10 |

0 |

|

±0,15 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

±4 |

±2,00 |

±0,09 |

±1,00 |

|

±0,06 |

±0,50 |

|

±0,04 |

±0,20 |

0 |

0 |

|

±0,10 |

0 |

|

±0,20 |

0 |

|

±0,30 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

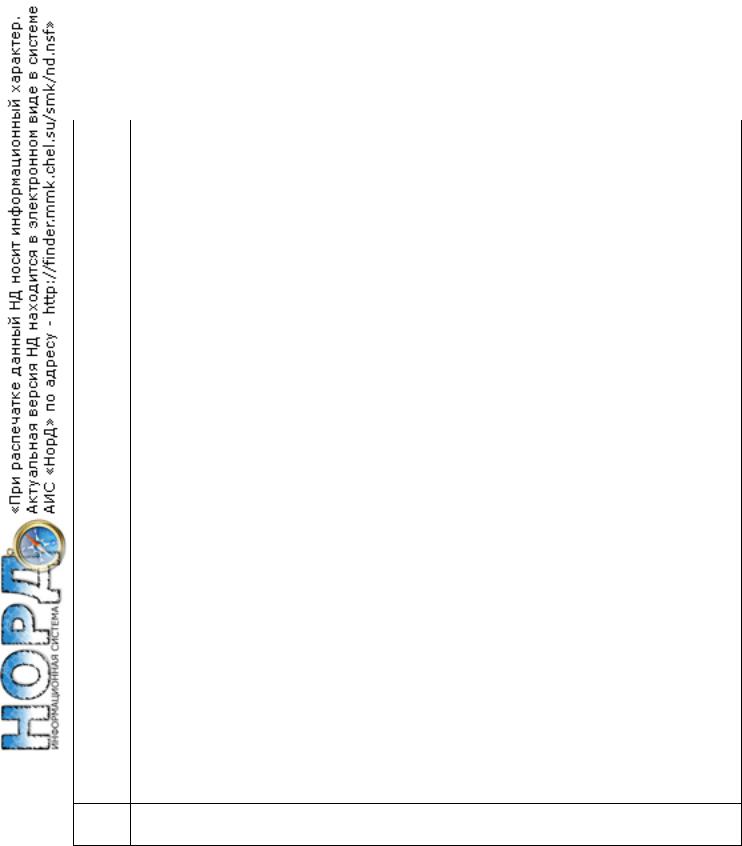

Таблица Д.9 – Режимы разогрева тепловых экранов энкопанелей

Разность между шириной полосы предыдущей |

+600 |

+400 |

+200 |

0 |

–200 |

–400 |

–600 |

|

и последующей партий, мм |

||||||||

|

|

|

|

|

|

|

||

Количество раскатов в режиме разогрева, шт. |

1–2 |

2–3 |

3–4 |

4–5 |

5–7 |

6–8 |

7–9 |

|

|

|

|

|

|

|

|

|

Примечания 1 Знаки плюс или минус означают, что ширина полосы предыдущей партии больше или меньше последующей соот-

ветственно.

2 Меньшее количество раскатов при максимальной длине сляба, большее – при минимальной

© (Г) ТИ 101-П ГЛ10-374 2010

стр. 160 из 180

Таблица Д.10 – Минимальное количество используемых секций энкопанелей в зависимости от профилеразмера прокатываемых полос

Толщина |

Минимальное количество секций в зависимости от ширины полос, мм |

||||||

полос, мм |

700 |

900 |

1100 |

1300 |

1500 |

1700 |

1830 |

1,2 |

8 |

8 |

16 |

24 |

—* |

—* |

—* |

1,5 |

0 |

8 |

16 |

24 |

24 |

—* |

—* |

2,5 |

0 |

0 |

8 |

16 |

16 |

24 |

24 |

4,0 |

0 |

0 |

0 |

8 |

16 |

16 |

24 |

6,0 |

0 |

0 |

0 |

0 |

0 |

8 |

8 |

__________ |

|

|

|

|

|

|

|

* Полосу данного типоразмера на стане не прокатывают

Прокатка полос толщиной более 2 мм и шириной до 1500 мм из слябов половинной длины (не более 6 м) может осуществляться без использования тепловых экранов для сталей 1-ой и 2-ой групп выкатываемости (типа 08Ю и 3сп).

Таблица Д.11 – Зазоры между формирующими роликами и барабаном моталки

Номер формирующего |

Зазор при толщине сматываемой полосы h, мм |

|||

ролика |

до 3,2 |

3,5–5,0 |

6,0–10,0 |

Более 11,0 |

|

|

|

|

|

Первый |

1,25h |

1,50h |

2h |

2h |

Второй |

1,1h |

1,25h |

1,5h |

1,6h |

Третий |

h |

h |

h |

h |

Четвѐртый |

0,5h |

0,6h |

0,7h |

0,8h |

Таблица Д.14 – Минимальная толщина прокатываемых полос на стане «2000» г.п. в зависимости от их ширины для различных марок сталей, обеспечивающие не превышение энергосиловых параметров прокатки

Длина |

Марка |

Условная |

Минимальная толщина полос при различной их ширине, мм |

||||||||||||

сляба, |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

стали |

группа |

750 |

800 |

900 |

1000 |

1100 |

1200 |

1300 |

1400 |

1500 |

1600 |

1700 |

1830 |

||

м |

|||||||||||||||

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

08Ю |

1 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

2,2 |

|

|

3сп |

2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,4 |

1,8 |

2,1 |

2,7 |

2,9 |

3,1 |

|

5 |

17ГС |

3 |

– |

– |

– |

– |

1,3 |

1,8 |

2,3 |

2,7 |

3,0 |

3,3 |

3,7 |

4,0 |

|

|

09Г2С |

3 |

– |

– |

– |

– |

1,7 |

2,1 |

2,6 |

2,9 |

3,2 |

3,6 |

3,9 |

4,9 |

|

|

65Г |

4 |

– |

– |

– |

– |

2,5 |

2,8 |

3,2 |

3,6 |

4,0 |

4,4 |

5,2 |

5,9 |

|

|

08Ю |

1 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

2,2 |

2,4 |

|

|

3сп |

2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,3 |

1,5 |

1,9 |

2,2 |

2,8 |

3,1 |

3,3 |

|

5,5 |

17ГС |

3 |

– |

– |

– |

– |

1,4 |

1,9 |

2,5 |

2,8 |

3,1 |

3,5 |

3,9 |

4,1 |

|

|

09Г2С |

3 |

– |

– |

– |

– |

1,8 |

2,3 |

2,7 |

3,1 |

3,4 |

3,8 |

4,1 |

5,1 |

|

|

65Г |

4 |

– |

– |

– |

– |

2,6 |

2,9 |

3,4 |

3,7 |

4,2 |

4,6 |

5,4 |

6,1 |

|

|

08Ю |

1 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,3 |

1,4 |

1,7 |

2,0 |

2,2 |

2,4 |

2,6 |

|

|

3сп |

2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,4 |

1,5 |

2,1 |

2,8 |

3,0 |

3,3 |

3,6 |

|

6 |

17ГС |

3 |

– |

– |

– |

– |

1,5 |

2,0 |

2,7 |

3,0 |

3,3 |

3,7 |

4,1 |

4,4 |

|

|

09Г2С |

3 |

– |

– |

– |

– |

1,9 |

2,5 |

2,9 |

3,3 |

3,6 |

4,0 |

4,4 |

5,4 |

|

|

65Г |

4 |

– |

– |

– |

– |

2,7 |

3,1 |

3,6 |

4,0 |

4,4 |

4,8 |

5,6 |

6,3 |

|

© (Г) ТИ 101-П ГЛ10-374 2010

стр. 161 из 180

Продолжение таблицы Д.14

Длина |

Марка |

Условная |

|

Минимальная толщина полос при различной их ширине, мм |

||||||||||||

сляба, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

стали |

группа |

750 |

800 |

900 |

1000 |

1100 |

1200 |

1300 |

1400 |

1500 |

1600 |

1700 |

1830 |

|||

м |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

08Ю |

1 |

1,2 |

|

1,2 |

1,2 |

1,2 |

1,2 |

1,3 |

1,4 |

1,7 |

2,0 |

2,2 |

2,4 |

2,6 |

|

|

3сп |

2 |

1,2 |

|

1,2 |

1,2 |

1,2 |

1,2 |

1,4 |

1,5 |

2,1 |

2,8 |

3,0 |

3,3 |

3,6 |

|

8,5 |

17ГС |

3 |

– |

|

– |

– |

– |

1,5 |

2,0 |

2,7 |

3,0 |

3,3 |

3,7 |

4,1 |

4,4 |

|

|

09Г2С |

3 |

– |

|

– |

– |

– |

1,9 |

2,5 |

2,9 |

3,3 |

3,6 |

4,0 |

4,4 |

5,4 |

|

|

65Г |

4 |

– |

|

– |

– |

– |

2,7 |

3,1 |

3,6 |

4,0 |

4,4 |

4,8 |

5,6 |

6,3 |

|

|

08Ю |

1 |

1,2 |

|

1,2 |

1,2 |

1,2 |

1,4 |

1,6 |

1,8 |

2,1 |

2,4 |

2,7 |

3,0 |

3,2 |

|

|

3сп |

2 |

1,2 |

|

1,2 |

1,2 |

1,3 |

1,5 |

2,0 |

2,7 |

3,1 |

3,5 |

3,9 |

4,2 |

4,8 |

|

11 |

17ГС |

3 |

– |

|

– |

– |

– |

2,8 |

3,2 |

3,6 |

4,1 |

4,4 |

5,1 |

5,6 |

6,0 |

|

|

09Г2С |

3 |

– |

|

– |

– |

– |

2,9 |

3,4 |

3,8 |

4,3 |

4,6 |

5,3 |

5,8 |

6,2 |

|

|

65Г |

4 |

– |

|

– |

|

– |

3,9 |

4,1 |

5,1 |

5,6 |

6,2 |

6,5 |

6,9 |

7,2 |

|

|

08Ю |

1 |

1,2 |

|

1,2 |

1,2 |

1,4 |

1,7 |

1,9 |

2,1 |

2,4 |

2,7 |

3,0 |

3,3 |

3,5 |

|

|

3сп |

2 |

1,2 |

|

1,2 |

1,2 |

1,3 |

1,6 |

2,1 |

2,8 |

3,3 |

3,7 |

4,1 |

4,4 |

5,1 |

|

12 |

17ГС |

3 |

– |

|

– |

– |

– |

2,9 |

3,4 |

3,8 |

4,3 |

4,6 |

5,2 |

5,8 |

6,2 |

|

|

09Г2С |

3 |

– |

|

– |

– |

– |

3,1 |

3,6 |

4,0 |

4,5 |

4,8 |

5,5 |

5,9 |

6,4 |

|

|

65Г |

4 |

– |

|

– |

– |

– |

4,0 |

4,3 |

5,3 |

5,7 |

6,3 |

6,7 |

7,0 |

7,4 |

|

© (Г) ТИ 101-П ГЛ10-374 2010

стр. 162 из 180

Таблица Д.15 – Минимальная толщина прокатываемых полос на стане «2000» г.п. в зависимости от их ширины при нестандартных ситуациях, обеспечивающие не превышение энергосиловых параметров

|

|

|

|

Минимальная толщина полосы, мм, в зависимости от еѐ ширины, мм, и использования энкопанелей |

|||||||||||||||

Без |

Марка |

|

Длина |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Группа |

|

С использованием энкопанелей |

|

|

Без использования энкопанелей |

|

|||||||||||||

клети |

стали |

сляба, м |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

1100 |

1200 |

1300 |

1400 |

1500 |

1600 |

1700 |

1830 |

1100 |

1200 |

1300 |

1400 |

1500 |

1600 |

1700 |

1830 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 и менее |

– |

– |

2,05 |

2,25 |

2,45 |

2,66 |

2,88 |

3,20 |

– |

2,02 |

2,22 |

2,43 |

2,65 |

2,87 |

3,12 |

3,46 |

|

08пс |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8,5–11 |

2,01 |

2,17 |

2,35 |

2,57 |

2,80 |

3,02 |

3,27 |

3,62 |

2,19 |

2,37 |

2,58 |

2,82 |

3,06 |

3,31 |

3,59 |

3,97 |

||

|

|

|

|||||||||||||||||

№7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 и менее |

– |

2,02 |

2,22 |

2,43 |

2,65 |

2,88 |

3,12 |

3,46 |

2,02 |

2,18 |

2,39 |

2,63 |

2,87 |

3,10 |

3,37 |

3,75 |

|

|

|

|

|||||||||||||||||

|

Ст3сп |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8,5–11 |

2,16 |

2,33 |

2,54 |

2,79 |

3,03 |

3,27 |

3,55 |

3,94 |

2,35 |

2,53 |

2,78 |

3,03 |

3,30 |

3,58 |

3,88 |

4,29 |

||

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 и менее |

– |

– |

– |

2,08 |

2,29 |

2,52 |

2,76 |

3,10 |

– |

– |

2,07 |

2,29 |

2,52 |

2,76 |

3,01 |

3,38 |

|

08пс |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8,5–11 |

– |

2,05 |

2,25 |

2,49 |

2,74 |

2,97 |

3,23 |

3,62 |

2,09 |

2,27 |

2,50 |

2,76 |

3,02 |

3,29 |

3,59 |

3,99 |

||

|

|

|

|||||||||||||||||

№8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 и менее |

– |

– |

2,05 |

2,26 |

2,50 |

2,74 |

3,01 |

3,35 |

– |

2,02 |

2,25 |

2,49 |

2,75 |

3,00 |

3,27 |

3,68 |

|

|

|

|

|||||||||||||||||

|

Ст3сп |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8,5–11 |

2,04 |

2,21 |

2,44 |

2,69 |

2,94 |

3,20 |

3,49 |

3,89 |

2,25 |

2,45 |

2,70 |

2,98 |

3,26 |

3,56 |

3,87 |

4,32 |

||

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 и менее |

– |

– |

– |

2,01 |

2,21 |

2,41 |

2,63 |

2,95 |

– |

– |

2,00 |

2,20 |

2,42 |

2,64 |

2,88 |

3,22 |

|

08пс |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8,5–11 |

– |

2,00 |

2,17 |

2,39 |

2,61 |

2,83 |

3,07 |

3,41 |

2,02 |

2,19 |

2,39 |

2,64 |

2,88 |

3,13 |

3,40 |

3,79 |

||

|

|

|

|||||||||||||||||

№9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 и менее |

– |

– |

2,00 |

2,17 |

2,39 |

2,61 |

2,85 |

3,19 |

– |

– |

2,16 |

2,38 |

2,63 |

2,86 |

3,12 |

3,49 |

|

|

|

|

|||||||||||||||||

|

Ст3сп |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8,5–11 |

2,00 |

2,13 |

2,34 |

2,58 |

2,82 |

3,06 |

3,31 |

3,70 |

2,17 |

2,36 |

2,58 |

2,84 |

3,11 |

3,38 |

3,68 |

4,10 |

||

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

© (Г) ТИ 101-П ГЛ10-374 2010

стр. 163 из 180

Приложение Е Характеристики систем контрольно-измерительных приборов

и автоматики (КИПиА)

Таблица Е.1 – Основные измерительные приборы, датчики и средства автоматизации, используемые в технологической линии стана

«2000» г. п.

Кол., |

|

Устройство, назначение и место установки на стане |

||||||

шт. |

|

|||||||

|

|

|

|

|

|

|||

1 |

2 |

|

|

|

||||

2 |

|

Шириномер фирмы «KELK» со стереоскопической камерой, с микропроцес- |

||||||

|

|

|

|

сорным управлением для бесконтактного измерения ширины горячей полосы. |

||||

|

|

|

|

Шириномеры предусмотрены для измерения ширины раската перед ножни- |

||||

|

|

|

|

цами для обрезки концов, а также – ширины полосы после чистовой группы. |

||||

3 |

|

Первый и второй – фирмы «Thermo Radiometrie Gmbh», третий – фирмы «Da- |

||||||

|

|

|

|

ta Measurement Corp». Первый и второй толщиномеры образуют систему из- |

||||

|

|

|

|

мерения поперечного профиля полосы. Первый и третий толщиномеры ис- |

||||

|

|

|

|

пользуются только для измерения толщины полосы по центру, второй может |

||||

|

|

|

|

использоваться как для измерения толщины полосы по центру, так и как ска- |

||||

|

|

|

|

нирующий в системе измерения поперечного профиля полосы совместно с |

||||

|

|

|

|

первым толщиномером. Каждый толщиномер имеет микропроцессор, управ- |

||||

|

|

|

|

ляющий измерением, генератор рентгеновского излучения и датчик измере- |

||||

|

|

|

|

ния, установленные на тележке измерителя для бесконтактного измерения |

||||

|

|

|

|

толщины центра горячей полосы. Для измерения профиля один толщиномер |

||||

|

|

|

|

устанавливается таким образом, чтобы измерение проводилось вдоль линии |

||||

|

|

|

|

центра полосы, а второй толщиномер производит измерение толщины во |

||||

|

|

|

|

время непрерывного от кромки поперѐк полосы. Толщиномеры устанавлива- |

||||

|

|

|

|

ются на выходе из чистовой группы. |

||||

|

1 |

|

|

Измеритель планшетности (тип «IPM ROMETER») устанавливается за по- |

|

|

|

|

|

|

|

|

следней чистовой клетью. Он обеспечивает измерение дефектов формы поло- |

|

|||

|

|

|

|

сы в пяти выбранных точках поверхности вдоль еѐ ширины (изменение №3, |

|

|||

|

|

|

|

исключить данный пункт) |

|

|||

35 |

|

Система измерения усилий фирмы «ASEA» «ABB», включающая силоизме- |

||||||

|

|

|

|

рительные датчики и электронику системы. |

||||

|

|

|

|

Силоизмерительные датчики устанавливаются между нижним опорным вал- |

||||

|

|

|

|

ком и станиной клети (клети №1–6 и №7–13 в количестве 26 шт.), а также |

||||

|

|

|

|

между гайкой винта и станиной клети ВОЛ (2 шт.). |

||||

23 |

|

Оптические генераторы импульсов фирмы «HUBNER». Применяется на: |

||||||

|

|

|

|

клетях №11–13 для определения конечной длины полосы; |

||||

|

|

|

|

тянущих роликах и барабанах моталок – для остановки заднего конца полосы. |

||||

15 |

|

Энкодеры фирмы «KUBLER». Применение: петледержатели №1–6 |

||||||

8 |

|

Лазерные датчики для обнаружения слябов в печах. Тип «ФШ-58». Устрой- |

||||||

|

|

|

|

ство состоит из прожектора и приѐмника, охлаждаемых водой: |

||||

|

|

|

|

прожектор – 8 шт.; приѐмник – 8 шт. |

||||

|

|

|

|

Датчики устанавливаются по левой и правой сторонам каждой печи. |

||||

|

|

© (Г) ТИ 101-П ГЛ10-374 2010 |

|

|

стр. 164 из 180 |

Продолжение таблицы Е.1 |

||

|

|

|

1 |

|

2 |

93 |

Тахогенераторы, тип ВС 46; частота вращения 1000 об/мин, напряжение |

|

|

100 В; ток 0,1 А. |

|

|

Модель – 5ВС46АВ1518, «TENV». |

|

|

Применение тахогенераторов: |

|

|

сталкиватели слябов с подъѐмных столов №1–3 и в печи №1–3(4); |

|

|

приѐмники слябов из печей №1–3(4) – (левые, правые); |

|

|

нажимные винты ВОЛ, вертикальных валков клетей №2–6, горизонталь- |

|

|

ных валков клетей №4–6 и №7–13; |

|

|

|

ножницы; |

|

тянущие ролики и барабаны моталок №1,2,4–6. |

|

5 |

Тахогенераторы, тип ВС 46; частота вращения 1000 об/мин, напряжение |

|

|

100 В; ток 0,1 А. |

|

|

Модель – 5ВС46АВ2014. |

|

6 |

Тахогенераторы, тип ВС 46; частота вращения 1000 об/мин, напряжение |

|

|

100 В; ток 0,1 А. |

|

|

Модель – 5ВС46АВ2322, «TENV». |

|

30 |

Преобразователь линейных перемещений BTL5 фирмы «BALLUFF». |

|

|

Применение преобразователя: |

|

|

|

печь №4; |

|

|

УГУО; |

|

|

линейки моталок №1–5; |

|

тянущие и формирующие ролики моталок №4–5.. |

|

88 |

Датчик абсолютных перемещений – энкодер. Модель – AC58/1212EK. |

|

|

Применение энкодеров: |

|

|

нажимные винты ВОЛ, вертикальных валков клетей №2–6, горизонталь- |

|

|

ных валков клетей №1–6 и №7–13; |

|

|

линейки ВОЛа, клетей №1–4 и ножниц; |

|

|

линейки клетей №5, 6 и моталки №6; |

|

|

|

линейки клетей №7–13; |

|

настройка зазоров тянущих и формирующих роликов моталок. |

|

25 |

Датчики наличия горячего металла («DELTA») на энкопанелях для обнаруже- |

|

|

ния наличия полосы между выходом из черновой и входом в чистовую. |

|

39 |

Датчики наличия горячего металла. Тип «DELTA». Датчики устанавливаются |

|

|

от входа в черновую группу до входа в чистовую. |

|

7 |

Датчики давления в системе изгиба валков фирмы «VIATRAN», тип 103. |

|

|

Датчики предназначены для измерения давления изгиба валков (максималь- |

|

|

ное избыточное давление 35 МПа). Измерение давления используется для |

|

|

нажимных винтов чистовой группы и регулирования толщины полосы. Толь- |

|

|

ко 3 датчика используются в клетях №7–9. |

|

1 |

Путевой выключатель, ротационный, тип 109466. Количество цепей – 12. |

|

|

Устанавливаемый у ножниц. |

|

|

© (Г) ТИ 101-П ГЛ10-374 2010 |

|

стр. 165 из 180 |

Окончание таблицы Е.1 |

|

|

|

1 |

2 |

33 Центробежные выключатели «HARVEY NUBBELI», тип 2210 для защиты от |

|

превышения скорости. |

|

Расположение выключателей: |

|

|

эджеры клетей №2–6; |

|

ножницы; |

клети №4–6 и №7–13; |

|

тянущие ролики и барабаны моталок. |

|

94 Путевой выключатель, ротационный, тип 109446. Количество цепей – 6 (ос- |

|

новные). |

|

Расположение выключателей: |

|

сталкиватели слябов с подъѐмных столов №1–3 и в печи №1–3(4); |

|

приѐмники слябов из печей №1–3(4); |

|

нажимные винты ВОЛ, вертикальных валков клетей №2–6, горизонталь- |

|

ных валков клетей №1–6 и №7–13; |

|

линейки ВОЛ, клетей №1–4 и ножниц; |

|

линейки клетей №5,6 и моталок |

|

|

линейки клетей №7–13; |

настройка зазоров тянущих и формирующих роликов моталок. |

|

16 Конечные выключатели (рычажные), тип 109445, приспособленные к работе |

|

в тяжѐлых условиях. |

|

Расположение выключателей: |

|

тележки слябов №1–3 и сталкиватели слябов в печи №1–3(4). |

|

22 Ослабитель напряжения (DS 3820V MIC). Датчики положения металла в рай- |

|

оне уборки (поставка СССР): тип Ш46 – 23 шт., тип Ш45 – 7 шт., тип Ш44 – |

|

20 шт. |

|

27 Сепараторы тока (DS 3820С12С). Расположение: ножницы; петледержатели; |

|

моталки. |

|

28 Датчики положения поршня ЭГНУ на клетях №7–13 (фирмы «DAVY»). Ме- |

|

тод работы: измерение линейного сдвига. |

|

14 Датчики давления масла в системе ЭГНУ на клетях №7–13 (фирмы |

|

«DAVY»). Тип: «SCHAEVTZ» Р790. |

|

16Датчики давления масла в системе противоизгиба на клетях №11–13 (фирмы «DAVY»). Тип: SCHAEVITZ Р791-0138-05110.

© (Г) ТИ 101-П ГЛ10-374 2010

стр. 166 из 180

Е.1 Основные характеристики системы регулирования профиля и толщины полосы

Датчики толщины полосы в количестве трѐх штук. Первый и второй – фир-

мы «Thermo Radiometrie Gmbh», третий – фирмы «Data Measurement Corp». Пер-

вый и второй толщиномеры образуют систему измерения поперечного профиля полосы. Первый и третий толщиномеры используются только для измерения толщины полосы по центру, второй может использоваться как для измерения толщины полосы по центру, так и как сканирующий в системе измерения поперечного профиля полосы совместно с первым толщиномером.

Система управления для позиционирования каждого измерителя будет одинаковой. Каждый измеритель включает электронную систему управления измерения и детектор радиации, смонтированные в С-образном датчике, предназначены для бесконтактного измерения толщины полосы по центру. Для измерения профиля измеритель контролирует толщину, непрерывно перемещаясь поперѐк полосы от одного еѐ края к другому.

Каждый измеритель имеет следующие характеристики:

|

диапазон толщины металла |

от 1,2 до 25 мм; |

|

диапазон температуры металла |

от 700 до 1100 °С; |

расположение – отводящий рольганг чистовой группы клетей;

угол наклона к полосе (по горизонтали) |

0°; |

предел допускаемой относительной погрешности ±0,5 %;

|

время ответа |

|

0,02 с; |

|

|

диапазон ширины металла |

от 750 до 1850 мм; |

||

смещение (дрейера) за 8 часов работы |

до +0,2 % номинала; |

|||

точность автоматической калибровки – лучше |

±0,1 % от номинала; |

|||

|

время калибровки: |

полной |

5 |

минут, |

|

|

на линии |

6 |

секунд; |

скорость поперечного движения измерителя |

150 мм/с. |

|||

Использование результатов измерений толщины и профиля полосы

Результаты измерений толщины и профиля полосы передаются в контроллер К12, а затем магистралью «СН» в компьютер IPC. Данные результаты используются для контроля качества полосы, для расчѐта и адаптации модели прокатки в чистовой группе, а также расчѐта настройки нажимных устройств для противоизгиба валков.

Градуировка толщиномеров

Градуировку измерителя толщины и профиля осуществляет оператор в автоматическом режиме с помощью оперативного пульта (ОСС).

Градуировка в автоматическом режиме – это измерение толщины определѐнных мер толщины (эталонов) из магазина мер толщины, номинальная толщина которых является ближайшей к установленному заданию, при отсутствии полосы в зоне измерения.

© (Г) ТИ 101-П ГЛ10-374 2010

стр. 167 из 180

Е.2 Основные характеристики шириномера фирмы «Kelk»

Модель ACCUBAND С10575 со стереоскопической камерой, работающая в инфракрасном излучении с электронной системой управления процессом измерения на базе микропроцессора для бесконтактного измерения ширины горячекатаной стальной полосы. Два шириномера применяются для измерения ширины раската перед летучими ножницами (1) и ширины полосы после чистовой груп-

пы клетей (2). |

|

|

Технические характеристики: |

|

|

|

диапазон ширины металла |

от 700 до 2000 мм; |

|

толщина металла: |

|

|

раската |

25–60 мм, |

|

полосы |

1,2–16 мм; |

предел допускаемой относительной погрешности ±0,1 %;

|

диапазон температуры металла |

от 800 до 1250 °С; |

время ответа (одна постоянная времени) |

0,05 с; |

|

|

повторяемость измерений |

±1 мм; |

операторский пульт дистанционного управления установлен на постах ПУ7 и ПУ9; Режим работы: ручной, автоматический и режим работы вне линии (градуи-

ровка).

Режим автоматического управления (компьютер)

В автоматическом режиме управления шириномеры будут получать заданные значения ширины по последовательному каналу связи. Факторы компенсации будут вводиться оператором с помощью клавиши на пульте оператора. Шириномеры перестраиваются по запросу компьютера и обеспечивают сообщения об изменении рулона и аварийные сигналы о сбоях измерителей. Измерители обеспечат выдачу на дисплее оператора данных о настройке, отклонениях и ширине. Если выход данных ширины прекращается, в любой момент прокатки измеритель размыкает контакт «ИЗМЕРИТЕЛЬ ГОТОВ К РАБОТЕ» (сбой).

Режим ручного управления

В ручном режиме управления заданные значения для настройки будут вводиться оператором с пульта, посредством клавиш для размеров и клавиш для факторов компенсации. Данные об отклонениях, о ширине выдаются на экран. Аварийные сигналы передаются на компьютер, если канал связи не занят.

Использование результатов измерений. Измерение ширины и отклонения от заданной ширины полосы, проводимые шириномером до летучих ножниц, используется для следующих задач:

оптимального управления обрезкой головы и хвоста;

расчѐта массы отходов в коробке;

обработка компьютером заданных значений для нажимных устройств вертикальных валков и для линеек, а также используются в качестве данных для компьютера IPC. Результаты измерений представлены на ПУ7.

© (Г) ТИ 101-П ГЛ10-374 2010

стр. 168 из 180

Данные шириномера за чистовой группой передаются в компьютер IPC с целью расчѐта теоретической массы и производственных рапортов (ПУ9).

Калибровка шириномеров

Калибровка шириномера производится специальным прибором, поставляемым фирмой «Kelk» – калибратор для настройки и проверки измерителей ширины.

Е.3 Измеритель длины полосы

Привод валков трѐх последних клетей чистовой группы соединены с оптическими энкодерами типа BO-50-12SE-5(S-9455-3) при помощи муфт.

Энкодер передаѐт два ряда импульсов, частота которых пропорциональна скорости, а последовательность ряда зависит от направления вращения.

Энкодеры соединены с входами контроллера «ДМС» (К33) от гидравлических нажимных устройств валков. В компьютер IPC передаѐтся значение длины полосы, вычисленное с погрешностью не более ±1 м.

Результаты измерений длины передаваются в компьютер IPC, где совместно с результатами измерений ширины и толщины используются для расчѐтов теоретической массы и для производственных рапортов.

Е.4 Измерительная система фирмы «ASEA» для контроля усилия на валки

Система состоит из прессдукторных датчиков типа «QGPV101» (в виде прямоугольного параллелепипеда) или типа «QGPR101» (в виде кольца). Сигналы от двух датчиков, установленных симметрично под каждой из шеек одного валка, суммируются и преобразуются в один выходной сигнал.

Основные характеристики системы следующие:

питание: однофазное номинальное напряжение 115 В, отклонение от номинального напряжения от минус 15 % до 10 %, частота 50 Гц;

мощность – 700 В·А;

температура окружающей среды – от минус 20 °С до 55 °С;

Электронная схема имеет логический сигнализирующий выход:

схема включена;

полоса в клети;

превышен предел усилия в клети. Особенности эксплуатации датчиков:

перегрузка датчика до 200 % не изменяет его измерительной характеристики (погрешность как для номинальной нагрузки);

перегрузка датчика до 300 % – погрешность может достигнуть ±1 %;

перегрузка датчика до 400 % – требует повторной калибровки датчика; Характеристики точности датчика:

–нелинейность – 0,5 %;

–гистерезис – 0,2 %;

–повторяемость – 0,1 %.