лабораторный практикум по теплообмену

.pdf

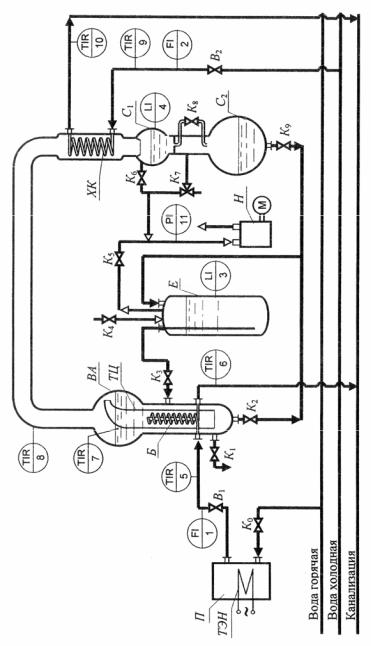

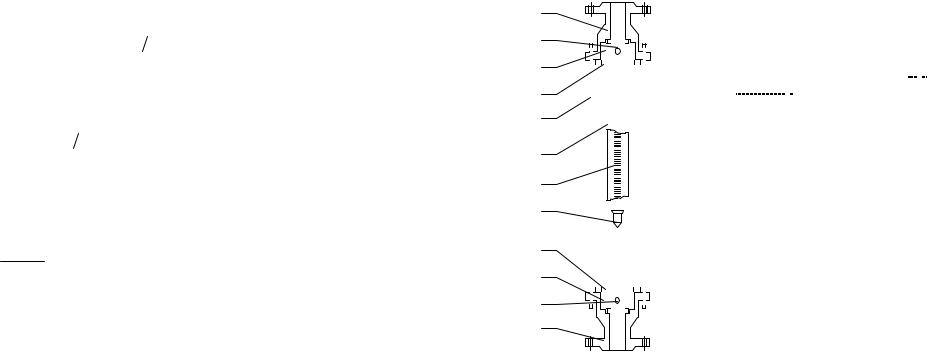

Рис. 2.5. Схема лабораторной установки

41

В трубки бойлера подаётся горячая вода из сети. Расход воды регулируется вентилем В1 и измеряется ротаметром (поз. 1).

Расход воды черезуказанный ротаметр определяется по формуле:

V = 1,44 10−2 + 1,24 10−3s, |

(2.5.7) |

где V − объёмный расход воды, дм3/с;

s − число делений шкалы, обозначенное положением поплавка ротаметра.

При недостаточности температуры горячей воды в сети, этот теплоноситель может быть дополнительно нагрет в подогревателе П, оборудованном трубчатым электронагревателем ТЭН.

Водяной пар, образующийся при кипении раствора, перемещается по паропроводу в холодильник-конденсатор ХК – змеевиковый теплообменник, где происходит конденсация пара. Для осуществления процесса в трубки этого теплообменного устройства подаётся холодная вода из системы холодного водоснабжения. Расход воды в холодильник-конденсатор регулируется вентилем В2 и измеряется ротаметром (поз. 2).

Расход воды черезуказанный ротаметр определяется по формуле:

V = 1,477 10−2 + 6,53 10−4s, |

(2.5.8) |

где V и s означают те же величины, что и в формуле (2.5.7). Конденсат пара собирается в сборнике С1, снабжённым мерной

шкалой (поз. 4), откуда перемещается в сборник С2.

Хранение исходного водного раствора сульфата меди осуществляется в ёмкости Е. Объём раствора в ёмкости определяется по мерной шкале (поз. 3).

Для создания в установке разрежения имеется вакуум-насос Н, приводимый в действие электродвигателем. Величина разрежения измеряется вакуумметром (поз. 11).

Лабораторная установка оборудована шестипозиционным электронным мостом КСМ-4 для измерения и регистрации температуры с помощью термометров сопротивления (поз. 5…10), установленных соответственно: на входе горячей воды в бойлер; на выходе горячей воды из бойлера; в верхнем слое раствора в выпарном аппарате; на линии выхода пара из выпарного аппарата; на линии подачи холодной воды в конденсатор и на линии выхода холодной воды из конденсатора.

42

Рекомендации по выполнению работы

Для выполнения исследования необходимо осуществить подготовку установки к эксперименту, а именно: переместить ранее упаренный раствор из выпарного аппарата ВА и собранный конденсат из сборника С2 в ёмкость исходного раствора Е; заполнить выпарной аппарат ВА исходным раствором; нагреть раствор до температуры кипения. Подготовку установки рекомендуется выполнить в следующем порядке2:

1. Переместить раствор и конденсат в ёмкость.

Процедура осуществляется при разрежении в ёмкости Е и атмосферном давлении в выпарном аппарате ВА и в сборнике конденсата С2. Для выполнения этой процедуры следует установить трёхходовой кран К7 в положение, при котором внутреннее пространство сборника С2 сообщается с атмосферой; открыть краны К8 и К5 и включить привод вакуум-насоса Н. При достижении в ёмкости Е разрежения 0,5 кгс/см2 открыть кран К2 на время перелива раствора в ёмкость Е, затем – кран К9 на время перелива конденсата в ёмкость. Переместив полностью все жидкости в ёмкость, выключить привод вакуум-насоса, закрыть кран К5 и открыть кран К4, создав в ёмкости Е атмосферное давление. (В дальнейшем кран К4 должен быть открыт.) Отметить объём раствора (VЕ, 0) в ёмкости.

2. Заполнить выпарной аппарат раствором.

Процедура осуществляется при разрежении в выпарном аппарате ВА и атмосферном давлении в ёмкости Е. Для выполнения этой процедуры следует установить трёхходовой кран К7 в положение, при котором внутреннее пространство сборника С2 сообщается с вакуум-насосом; открыть кран К6 и включить привод вакуумнасоса Н. При достижении в системе разрежения 0,5 кгс/см2 открыть кран К3 на время заполнения выпарного аппарата ВА исходным раствором до метки на поверхности сферы-сепаратора. Заполнив аппарат раствором, закрыть кран К3, выключить привод ваку- ум-насоса и установить кран К7 в положение, при котором в системе создаётся атмосферное давление.

2 Предварительно необходимо проверить, что все краны установки К1… К9 – закрыты.

43

Отметить объём раствора (VE, 1), оставшегося в ёмкости Е; вычислить объём раствора (VA), перемещённого в выпарной аппарат.

3.Отобрать пробу исходного раствора для определения его состава.

Для этого, открыв кран К1, налить в заранее подготовленный химический стакан несколько миллилитров раствора и определить содержание сульфата меди в нём.

Концентрация соли в растворе определяется по косвенному параметру – оптическому показателю преломления, измеряемому с помощью рефрактометра.

4.Нагреть раствор до температуры кипения.

Для этого следует вновь установить трёхходовой кран К7 в положение, при котором внутреннее пространство установки сообщается с вакуум-насосом; закрыть кран К8 и включить привод ва- куум-насоса Н, создав в системе разрежение 0,9 кгс/см2 (но не более!). В дальнейшем в течение всего времени работы установки, выключая/включая вакуум-насос, поддерживать в системе указанное давление.

Открыть кран К0 и вентилем В1 установить заданный расход горячей воды в бойлер. Включить самопишущий прибор и отслеживать температуры в точках их замера. Если температура горячей воды на входе в бойлер < 70 °С, включить электронагреватель ТЭН, обеспечив соответствующую температуру.

Через несколько минут открыть вентиль В2 и установить заданный расход холодной воды, подаваемой в конденсаторхолодильник ХК.

Момент появления первых капель конденсата в сборнике С1 отметить как начало процесса выпаривания.

Далее выполняется собственно процесс выпаривания раствора, при исследовании которого рекомендуются следующие действия:

5. Отметить температуры во всех точках замера в начальный момент времени.

6.Периодически приоткрывая кран К3, поддерживать постоянный уровень раствора в выпарном аппарате.

7.По истечении заданного времени выпаривания отметить объём

раствора (VE, 2) в ёмкости Е и объём конденсата (VW) в сборнике С1. Отметить температуры во всех точках замера в конечный момент времени t.

44

8. Выключить привод вакуум-насоса Н.

Выключить электронагреватель ТЭН, закрыть вентиль В1 подачи горячей воды в бойлер и кран К0.

Закрыть вентиль В2 подачи холодной воды в конденсаторхолодильник ХК.

Выключить прибор регистрации температур.

Установить кран К7 в положение, при котором внутреннее пространство установки сообщается с атмосферой. Открыть кран К8 и перелить конденсат из сборника С1 в сборник С2.

9. Произвести отбор пробы упаренного (конечного) раствора из выпарного аппарата аналогично описанному в пункте 3; измерить оптический показатель преломления раствора.

Рекомендации по обработке экспериментальных данных

1. Определить экспериментальные значения массовых долей сульфата меди в исходном растворе (wн) и в упаренном растворе

(wк, эксп).

Для этого использовать измеренные значения показателя преломления ( nD20 ) жидкостей.

Массовая доля и показатель преломления водного раствора сульфата меди связаны соотношением:

w =5,5229 nD20 − 7,3620 . |

(2.5.9) |

2. Рассчитать массовую долю сульфата меди в упаренном растворе (wк, расч), используя соотношение (2.5.6) и учитывая, что

тн = (VE, 0 − VE, 2) ρL, н, |

(2.5.10) |

а масса удалённого растворителя |

|

тW = VW ρaq, |

(2.5.11) |

где ρL, н – плотность исходного раствора сульфата меди при температуре в лабораторном помещении;

ρaq – плотность воды при той же температуре.

Плотность (ρL [кг/м3]) водного раствора сульфата меди с массовой долей растворённого вещества w [кг/кг] при температуре ϑ [°C] может быть рассчитана по формуле:

45

ρL = ρaq exp[w (1,0801 − 8,393 10−4 ϑ − 5,753 10−6 ϑ2)], (2.5.12)

где ρaq – плотность воды [кг/м3] при температуре ϑ [°C]. Сравнить значения концентраций wк, расч и wк, эксп.

3.Рассчитать минимальную температуру кипения раствора (Ткипmin )

вверхнем сечении бойлера и максимальную температуру кипения раствора (Ткипmax ) в нижнем сечении бойлера, используя (2.5.4) и

(2.5.5).

При этом учесть, что минимальная высота слоя раствора в аппарате (от свободной поверхности до верхнего сечения бойлера) hmin = 0,08 м, а максимальная (до нижнего сечения) — hmax = 0,36 м.

Концентрационная депрессия водного раствора сульфата меди как функция концентрации (при w < 0,25 кг/кг) при нормальном атмосферном давлении аппроксимируется уравнением:

∆′атм = |

|

w |

. |

(2.5.13) |

|

0,471 |

− 0,772 w |

||||

|

|

|

При ином давлении, отличающемся от нормального атмосферного, концентрационную депрессию рекомендуется рассчитывать по формуле И. А. Тищенко:

∆′ =16,21 |

(Т*)2 |

∆′атм , |

(2.5.14) |

|

r |

||||

|

|

|

где r – удельная теплота испарения воды [Дж/кг] при давлении р (или температуре насыщения Т* [К]).

Депрессию ∆′ рекомендуется определять при конечной концентрации раствора, определённой экспериментально, и при средней [арифметической] температуре между минимальной и максимальной температурами насыщенного водяного пара.

4. Рассчитать среднюю движущую силу теплопередачи в выпарном аппарате.

Средняя движущая сила теплопередачи (средняя разность температур теплоносителей в аппарате) определяется уравнением:

|

= |

∆Тн − ∆Тк , |

|

|

∆Т |

(2.5.15) |

|||

|

|

ln |

∆Тн |

|

|

|

∆Тк |

|

|

|

|

|

|

46 |

где ∆Тн = (Т1н – Ткипmax ) — разность начальной температуры горячей

воды, подаваемой в бойлер, и максимальной температуры кипения раствора;

∆Тк = (Т1к – Ткипmin ) — разность конечной температуры горячей

воды, подаваемой в бойлер, и минимальной температуры кипения раствора.

5. Рассчитать тепловой поток в выпарном аппарате по (2.5.2), а

также по (2.5.3).

При этом учесть, что массовый расход раствора, поступившего за время проведения процесса на упаривание, может быть определён по формуле:

mн = |

(VE,1 −VE,2 ) ρL,н |

, |

(2.5.16) |

|

|||

|

t |

|

|

а массовый расход удалённого растворителя — |

|

||

mW = mW / t , |

(2.5.17) |

||

где t – время проведения процесса выпаривания.

Удельная теплоёмкость (ср [Дж/(кг·К)]) водного раствора сульфата меди концентрацией w [кг/кг] при температуре ϑ [°C] может быть рассчитана по формуле:

ср =ср, aq −w·(5001,7 −1967,3·w −15,46·ϑ−16,69·10−3·ϑ2), (2.5.18)

где ср, aq – удельная теплоёмкость воды [Дж/(кг К)] при температуре

ϑ [°C].

Сравнить величины тепловых потоков, рассчитанных по (2.5.2)

ипо (2.5.3).

6.Рассчитать экспериментальное значение коэффициента теп-

лопередачи в выпарном аппарате (КТ, эксп) по (2.5.1).

При этом расчёте рекомендуется использовать значение теплового потока, вычисленное по (2.5.2).

7.Полученное экспериментально значение коэффициента теплопередачи сравнить со значением, рассчитанным по уравнению аддитивности термических сопротивлений (2.3.2).

Для этого необходимо рассчитать коэффициенты теплоотдачи

αвн и αн.

47

7.1. Расчёт коэффициента теплоотдачи от горячей воды к поверхности теплообменных трубок (α1 = αвн) рекомендуется выполнять в следующем порядке:

а) определить физические свойства воды (в частности, плотность – ρ1; динамическую вязкость – µ1; теплопроводность – λ1) и критерий Прандтля при её средней температуре в бойлере.

Средняя температура горячего теплоносителя в аппарате (Т1 ) рассчитывается по формуле:

|

|

|

|

|

|

|

|

(2.5.19) |

Т1 =Ткип + ∆Т , |

||||||||

|

|

|

|

|

Тmin +Тmax |

|

||

где Ткип = |

кип |

|

кип |

– средняя температура кипения раствора; |

||||

|

2 |

|

||||||

|

|

|

|

|

|

|

|

|

б) рассчитать среднюю скорость воды в трубках трёхзаходного (то есть выполненного из трёх параллельных трубок) змеевика и число Рейнольдса (Re1);

в) рассчитать число Нуссельта (Nu1), используя одно из приведённых ниже критериальных уравнений (в зависимости от гидродинамического режима течения теплоносителя):

▫ при 13,5·(dвн/Dвит) −0,5 < Re < 18500·(dвн/Dвит)0,28, что соответствует ламинарному течению с вторичной циркуляцией жидкости,

Nu = 0,0575 Re0,75 Pr 0,43 (d |

вн |

D |

вит |

)0,21 (Pr/ Pr )0,25 |

; |

(2.5.20) |

|

|

ст |

|

|

▫ при Re > 18500·(dвн/Dвит)0,28, что соответствует турбулентному течению с вторичной циркуляцией жидкости,

Nu = 0,0266[Re0,85 (dвн  Dвит)0,15 +

Dвит)0,15 +

+ 0,225(dвн Dвит )−1,55 ]Pr 0,4 . |

(2.5.21) |

Поскольку температуры теплообменных поверхностей в данном аппарате не измеряются, рекомендуется сделать следующее допу-

α1 |

= |

Nu1λ1 |

. |

(2.5.22) |

щение: (Pr/ Pr |

)0,25 ≈1 |

; |

||

|

|

ст |

|

|

г) рассчитать коэффициент теплоотдачи:

dвн

48

7.2. Расчёт коэффициента теплоотдачи от поверхности теплообменных трубок к кипящему раствору (α2 = αн) рекомендуется выполнять по формуле:

|

|

|

ρ |

L |

−ρ |

−2 / 3 |

|

|

3 |

λ2ρ |

L |

|

2 / 3 |

|

|

|

α2 = 0,075 |

|

|

|

ρ |

|

G |

|

|

µσT |

q |

, |

(2.5.23) |

||||

1 |

+10 |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

G |

|

|

|

|

кип |

|

|

|

|

|

где q =Q / A — плотность теплового потока;

Ткип – абсолютная (термодинамическая) температура кипения; ρG – плотность насыщенного водяного пара, величина, обратная его удельному объёму, то есть ρG = 1/v″. Значения удельного объёма пара приведены в соответствующей

таблице приложения (см. с. 64).

Физические свойства кипящего раствора (плотность − ρL, теплопроводность − λ, вязкость − µ, поверхностное натяжение − σ) рекомендуется определить при его конечной концентрации (wк, эксп) и средней температуре кипения в аппарате.

Плотность водного раствора сульфата меди аппроксимируется уравнением (2.5.12).

Теплопроводность и динамическая вязкость водного раствора сульфата меди концентрацией w [кг/кг] при температуре ϑ [°C]

аппроксимируются уравнениями: |

|

λ = λaq (1 − 0,3865 w); |

(2.5.24) |

µ = µaq exp[w (4,7645 − 1,3546 10−2 ϑ + 3,375 10−6 ϑ2)], |

(2.5.25) |

где λaq и µaq – теплопроводность и вязкость, соответственно, воды при температуре ϑ [°C].

Поверхностное натяжение водного раствора сульфата меди при температуре 50 °С аппроксимируется уравнением:

σ = σaq exp(0,2149 w − 0,3181 w 2), |

(2.5.26) |

где σaq – поверхностное натяжение воды при температуре 50 °C.

7.3. Рассчитать коэффициент теплопередачи (КТ, расч) по форму-

ле (2.3.2).

49

Измеренные и рассчитанные параметры рекомендуется занести

втаблицу:

Процесс выпаривания осуществлён в течение t = ____ мин

|

VE,0, |

VE,1, |

|

VE,2, |

ρL,н, |

|

|

тн, |

|

wн, |

|

|

|

VW, |

|

тW, |

wк,эксп, |

|

wк,расч, |

||||||||||||||||||||||||

|

дм3 |

|

|

дм3 |

|

дм3 |

кг/м3 |

|

кг |

|

кг/кг |

|

|

дм3 |

|

кг |

|

кг/кг |

|

|

кг/кг |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

ϑW, |

|

|

ТW, |

|

∆′, |

|

|

|

Тmin , |

|

Тmax , |

|

|

|

|

|

|

, |

|

|

|

|

|

|

, |

|

тн , |

mW , |

|

Q |

, |

|||||||||||

|

|

|

|

|

|

Т |

кип |

|

|

|

ϑ |

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кип |

|

|

кип |

|

|

|

|

|

|

|

кип |

|

|

кг/с |

кг/с |

|

2 |

|

|||||||||||

|

°С |

|

|

К |

|

|

|

К |

|

|

|

К |

|

|

К |

|

|

|

К |

|

|

|

|

°С |

|

|

|

Вт |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

s1 |

|

|

V |

, |

|

|

т |

, |

|

ϑ |

|

ϑ |

1,к, |

|

Q |

, |

|

|

∆ |

|

|

|

К |

, |

|

|

|

|

|

|

||||||||||||

|

|

1 |

|

|

|

1 |

|

|

|

|

1,н, |

|

|

1 |

|

|

|

|

|

|

Т , |

|

|

Т, эксп |

|

|

|

|

|

|

|

||||||||||||

|

|

|

дм3/с |

кг/с |

|

°С |

|

°С |

|

Вт |

|

|

|

|

|

К |

|

Вт/(м2·К) |

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

v1, |

|

|

Re1 |

|

|

Nu1 |

|

|

α1, |

|

|

|

q, |

|

|

|

|

|

α2, |

|

|

КТ, расч, |

|

|

|

|

||||||||||||||||

|

м/с |

|

|

|

|

Вт/(м2·К) |

|

Вт/м2 |

|

Вт/(м2·К) |

|

Вт/(м2·К) |

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проанализировать полученные результаты и сделать выводы по работе.

50

2.6. ВРЕМЯ ОХЛАЖДЕНИЯ ЖИДКОСТИ ПРИ НЕСТАЦИОНАРНОМ ТЕПЛООБМЕНЕ

Содержание работы

Теплообменный процесс, в котором температура среды в какойлибо точке изменяется во времени, называется нестационарным.

К такому относится, например, процесс охлаждения жидкости в аппарате периодического действия. Охлаждение жидкости может быть осуществлено передачей теплоты от неё к хладагенту, подаваемому либо в рубашку аппарата, либо во встроенный в аппарат змеевик.

Одним из основных показателей подобного процесса является время его проведения.

Время охлаждения идеально перемешиваемой жидкости в аппарате периодического действия (при условии постоянства коэффициента теплопередачи и постоянства расхода хладагента) может быть рассчитано теоретически по формуле:

|

|

|

m1 cp1 |

|

|

|

N |

|

|

|

−T2 in |

|

|

|

||||||

t |

|

= |

|

|

|

|

|

ln |

T1, 0 |

|

, |

(2.6.1) |

||||||||

|

m |

c |

|

|

|

|

N −1 |

|

−T |

|||||||||||

|

теор |

|

p2 |

|

|

T |

|

|

|

|||||||||||

|

|

|

|

2 |

|

|

|

|

|

|

|

1, k |

2 in |

|

|

|||||

|

|

|

|

|

K |

T |

|

A |

|

|

|

|

|

|

|

|

|

|||

где N = exp |

|

|

|

|

|

|

|

= const . |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

m |

|

|

c |

p2 |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

||||

В формуле (2.6.1) т1 – масса охлаждаемой жидкости; m2 – мас-

совый расход хладагента; ср1 и ср2 – удельные теплоёмкости соответственно охлаждаемой жидкости и хладагента; KT – коэффициент теплопередачи; А – площади поверхности теплопередачи; T1,0 и T1,k – температуры охлаждаемой жидкости соответственно начальная и конечная; T2in – начальная температура хладагента.

Цель работы: экспериментальное определение времени охлаждения жидкости в аппарате с мешалкой и змеевиком до заданной конечной температуры; расчет среднего значения коэффициента теплопередачи за период охлаждения; расчет теоретического времени охлаждения жидкости при нестационарном теплообмене.

51

Схема лабораторной установки и её описание

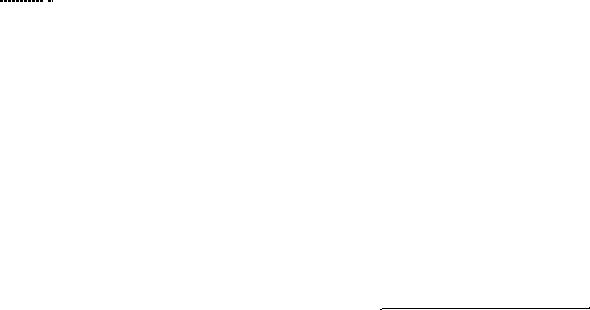

Данная работа выполняется на той же лабораторной установке, что и работа по изучению гидродинамической структуры потока в аппарате с мешалкой. Для удобства прочтения схема установки воспроизведена на рис. 2.6.

|

|

|

M |

|

|

|

4 |

|

|

|

Е |

|

|

|

З |

FI |

FI |

TIR |

TI |

5 |

6 |

2 |

4 |

В1 |

В2 |

В3 |

М |

|

|

|

|

|

TIR |

|

TIR |

|

1 |

|

3 |

Вода холодная

Вода горячая

Канализация

Рис. 2.6. Схема лабораторной установки для изучения нестационарного теплообмена

Основным элементом установки является стеклянный реакционный сосуд Е грушевидной формы, постоянно заполненный водой (её объём в ёмкости VE = 20,16 дм3; средний диаметр заполненной части аппарата составляет Dап = 0,299 м). Сосуд снабжён

52

змеевиком З, изготовленным из стеклянной трубки средним размером 18,2×1,8 мм; диаметр витка змеевика Dвит = 172,5 мм. Площадь поверхности погружённой части змеевика, определённая по наружному размеру трубки, составляет A = 0,3247 м2. Боросиликатное стекло, из которого выполнен змеевик, имеет теплопро-

водность λст = 1,14 Вт/(м·К).

В трубку змеевика может быть подана из водопровода холодная вода, расход которой регулируется вентилем В1 и измеряется ротаметром (поз.5).

Расход воды черезуказанный ротаметр определяется по формуле:

V = 1,68 10−2 + 8,42 10−4s + 1,10 10−6s2, |

(2.6.2) |

где V − объёмный расход воды, дм3/с;

s − число делений шкалы, обозначенное положением поплавка ротаметра.

Аппарат снабжён стеклянной лопастной мешалкой М диаметром dм = 136 мм, вращающейся с частотой n = 2 с−1.

Лабораторная установка оборудована трёхпозиционным электронным мостом КСМ-4 для измерения и регистрации температуры с помощью термометров сопротивления (поз. 1, 2, 3), установленных соответственно на линии подачи холодной воды, в объёме реакционного сосуда и на линии стока воды из ёмкости в канализацию. Кроме того, установлен спиртовой термометр (поз. 4) на линии выхода воды из змеевика.

Рекомендации по выполнению работы

В самом общем случае изначально вода в ёмкости, в трубке змеевика и в коммуникациях имеет комнатную температуру. Предварительную подготовку установки к эксперименту рекомендуется выполнить в следующем порядке:

1.Открыть на 1…2 минуты вентиль В1 и с максимальным расходом пропустить холодную воду через змеевик.

2.Заполнить ёмкость горячей водой. Заполнение сосуда горячей

водой осуществляется при открытом вентиле В3 путём замещения ею (горячей водой) холодной воды, находящейся в ёмкости.

Для обеспечения равномерного распределения по всему объёму поступающей в ёмкость горячей воды рекомендуется включить

53

привод мешалки М. При выполнении процедуры заполнения сосуда горячей водой, рекомендуется следить за тем, чтобы скорость притока воды не превышала скорость стока.

Желательно добиться разогрева воды в сосуде до максимально возможного значения температуры, о величине которой судят по показаниям контрольно-самопишущего прибора.

По достижении максимальной температуры жидкости в сосуде перекрыть вентиль В3. Если при этом уровень жидкости в ёмкости превышает исходное значение, определяемое меткой на поверхности сосуда, дождаться стока избытка воды в канализацию.

После заполнения ёмкости горячей водой установка подготовлена к проведению эксперимента.

Далее рекомендуется выполнение следующих процедур:

3.Включить подачу охлаждающей воды (хладагента) в змеевик

спостоянным заданным расходом.

В течение всего эксперимента фиксировать через равные интервалы времени ∆t = 2 мин температуры: воды в ёмкости (T1, i), воды

на входе в змеевик (T2 in, i) и на выходе её из змеевика (T2 out, i). Осуществить охлаждение содержимого ёмкости до конечной

температуры T1, k ≤ 20 °C. Зафиксировать экспериментальное время охлаждения tэксп, кратное двум минутам.

4. Завершив охлаждение содержимого ёмкости, закрыть вентиль В1 подачи холодной воды в змеевик, выключить привод мешалки и выключить контрольно-самопишущий прибор регистрации температур.

Результаты измерений и последующих вычислений занести в таблицу:

i |

ti , |

T1, i , |

T2 in, i , |

T2 out, i , |

|

мин |

°C |

°C |

°C |

0 |

0 |

|

|

|

1 |

2 |

|

|

|

2 |

4 |

|

|

|

k

Средние

температуры за период охлаждения

54

Рекомендации по обработке экспериментальных данных

Экспериментальные данные используются для расчёта среднего значения коэффициента теплопередачи за период охлаждения и для расчёта теоретического времени охлаждения жидкости при нестационарном теплообмене.

1. Расчёт коэффициента теплопередачи рекомендуется выполнить по уравнению (2.3.2) аддитивности термических сопротивлений при переносе теплоты через цилиндрическую незагрязненную стенку, для чего необходимо рассчитать коэффициенты теплоотда-

чи αвн и αн.

1.1. Расчёт коэффициента теплоотдачи от охлаждаемой воды к поверхности теплообменной трубы (α1 = αн) рекомендуется выполнять в следующем порядке:

а) определить физические свойства охлаждаемой воды при температуре, средней за период эксперимента, и, к тому же, средней вдоль поверхности теплообмена.

Если найденное при выполнении работы 1.8 число ячеек идеального перемешивания п ≤ 2, то перемешивание жидкости в ёмкости с работающей мешалкой близко к идеальному.

Принимая идеальное перемешивание охлаждаемой жидкости, то есть, полагая, что её температура не зависит от пространственной координаты, а зависит только от времени [T1 = f (t)], средняя за период эксперимента температура может быть определена по соотношению:

|

|

|

1 |

tэксп |

1 |

T |

i=k −1 |

T |

|

|

|

||

T1 |

= |

∫T1,i dt ≈ |

|

1,0 |

+ ∑T1,i + |

1,k |

|

∆t ; |

(2.6.3) |

||||

tэксп |

tэксп |

2 |

2 |

||||||||||

|

|

|

0 |

|

i=1 |

|

|

|

|||||

б) определить критерий Нуссельта (Nu1), используя критери-

альное уравнение: |

|

||||||

Nu = 0,87 Reм0,62 Pr 0,33 Γ(µ/ µст )0,25 , |

(2.6.4) |

||||||

|

|

n d |

2 |

ρ |

|

|

|

где Reм |

= |

|

|

м |

|

– критерий Рейнольдса при перемешивании; |

|

|

µ |

|

|||||

|

|

|

|

|

|

||

Pr = |

c p µ |

|

– критерий Прандтля; |

|

|||

λ |

|

|

|||||

|

|

|

|

|

|

||

|

|

|

|

|

|

55 |

|

Γ = |

dм |

– симплекс геометрического подобия. |

|

||

|

Dап |

|

Определяющий линейный размер в критериях подобия уравнения (2.6.4) есть диаметр мешалки – dм.

Поскольку температуры теплообменных поверхностей в данном аппарате не измеряются, рекомендуется сделать допущение: (µ/µст)0,25 ≈ 1.

в) рассчитать коэффициент теплоотдачи:

α = |

Nu1λ1 |

. |

(2.6.5) |

|

|||

1 |

dм |

||

|

|

||

1.2. Расчёт коэффициента теплоотдачи от поверхности теплообменной трубы к охлаждающей воде (α2 = αвн) рекомендуется выполнять в следующем порядке:

а) определить физические свойства охлаждающей воды при температуре, средней за период эксперимента, и, к тому же, средней вдоль поверхности теплообмена.

Температура охлаждающей воды, подаваемой в змеевик, в общем случае изменяется во времени как в точке входа в змеевик, так и в точке выхода из него.

Средняя за период эксперимента температура воды на входе в змеевик может быть определена по соотношению:

|

|

|

t |

1 |

|

tэксп |

|

|

||

|

|

|

|

∫ |

T2 in , i dt ≈ |

|||||

T2 in = |

|

|

|

|

||||||

|

|

эксп |

0 |

|||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

1 |

|

T2 in , 0 |

i=k −1 |

||

|

|

|

|

|

|

+ ∑T2 in , i |

||||

|

|

≈ |

|

|

|

|

|

|

||

|

|

|

tэксп |

2 |

||||||

|

|

|

|

|

i=1 |

|||||

+ |

T |

2 in , k |

|

∆t. |

(2.6.6) |

|

|

||||

|

2 |

||||

|

|

|

|

|

Средняя за период эксперимента температура воды на выходе из змеевика:

|

|

|

|

1 |

tэксп |

|

|

||

|

|

|

t |

∫ |

T2 out , i |

|

|

||

T2 out = |

dt ≈ |

||||||||

|

эксп |

0 |

|||||||

|

|

|

|

|

|

|

|||

|

|

|

|

1 |

T2 out , 0 |

|

i=k −1 |

||

|

|

|

|

|

+ ∑T2 out , i |

||||

|

|

≈ |

|

|

|

|

|

||

|

|

tэксп |

2 |

|

|||||

|

|

|

|

|

i=1 |

||||

|

|

|

|

|

|

|

56 |

||

+ |

T |

2 out , k |

|

∆t. |

(2.6.7) |

|

|

||||

|

2 |

||||

|

|

|

|

|

Осреднение температуры по длине змеевика может быть выполнено по упрощённому соотношению:

|

|

|

|

|

|

|

|

|

|||

|

|

|

= |

T2 in +T2 out |

; |

(2.6.8) |

|||||

T2 |

|||||||||||

|

|||||||||||

|

|

|

2 |

|

|

|

|

||||

б) рассчитать среднюю скорость воды в трубке змеевика и критерий Рейнольдса (Re2);

в) рассчитать число Нуссельта (Nu2), используя одно из приведённых ниже критериальных уравнений:

▫ при 13,5·(dвн/Dвит) −0,5 < Re < 18500·(dвн/Dвит)0,28, что соответствует ламинарному течению с вторичной циркуляцией жидкости,

Nu = 0,0575 Re0,75 Pr 0,43 (d |

вн |

D |

вит |

)0,21 (Pr/ Pr )0,25 |

; |

(2.6.9) |

|

|

ст |

|

|

▫ при Re > 18500·(dвн/Dвит)0,28, что соответствует турбулентному течению с вторичной циркуляцией жидкости,

Nu = 0,0266[Re0,85 (dвн  Dвит)0,15 +

Dвит)0,15 +

+ 0,225(dвн Dвит )−1,55 ]Pr 0,4 . |

(2.6.10) |

Поскольку температуры теплообменных поверхностей в данном аппарате не измеряются, рекомендуется сделать следующее допу-

щение: (Pr/ Prст )0,25 ≈1;

г) рассчитать коэффициент теплоотдачи:

Nu λ

α2 = d 2 2 . (2.6.11)

вн

1.3. Рассчитать коэффициент теплопередачи по (2.3.2).

2. Вычисленное значение коэффициента теплопередачи использовать для расчета теоретического времени охлаждения по форму-

ле (2.6.1).

Сделать заключение о применимости теоретического расчёта к прогнозированию времени охлаждения жидкости в аппарате с мешалкой и змеевиком при заданном коэффициенте теплопередачи и при заданных начальной и конечной температурах.

57

П Р И Л О Ж Е Н И Е

Прибор для измерения расхода жидкости

Основным прибором, используемым в лаборатории для измере-

ния расхода жидкости, является ротáметр. |

|

|

|

|

|

|

|||||||||||||||||||||||||||||

Название прибора происходит от лат. rotare – вращать |

и |

гр. |

|||||||||||||||||||||||||||||||||

µετρεω – измеряю. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

На рис. П.1 показано обычное устройство ротаметра. |

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В верхнем 1 и нижнем 12 |

||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

корпусах, соединенных друг с |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

другом шпильками 5, с по- |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мощью втулок 4 и 9, а также |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сальниковых уплотнений 3 и |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 укреплена стеклянная ко- |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ническая трубка 6. Трубка |

||||||

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

укрепляется |

расширяющимся |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

концом |

вверх. |

Конусность |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

|

трубки невелика и составляет |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,001…0,01, так что визуаль- |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

но она |

воспринимается |

как |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

цилиндрическая. |

|

|

Внутри |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

трубки |

вертикально |

переме- |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

щается поплавок 8. В преж- |

||||||

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

них конструкциях на боковой |

||||||

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

поверхности поплавка делали |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

косые канавки, |

вызывавшие |

||||||

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

его вращение при |

движении |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

жидкости (отсюда и название |

|||||||

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

устройства), что способство- |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вало центрированию поплав- |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ка относительно оси трубки; в |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Рис. П.1. Ротаметр стеклянный: |

дальнейшем выяснилось, |

что |

|||||||||||||||||||||||||||||||||

1 и 12 – корпусы; 2 – верхний упор; 3 и |

поплавок занимает соосные с |

||||||||||||||||||||||||||||||||||

10 – сальниковые уплотнения; 4 и 9 – |

трубкой |

положения |

и |

без |

|||||||||||||||||||||||||||||||

втулки; 5 – шпилька; 6 – стеклянная |

вращательного движения. Для |

||||||||||||||||||||||||||||||||||

трубка; 7 – шкала; 8 – поплавок; 11 – |

ограничения |

хода |

поплавка |

||||||||||||||||||||||||||||||||

нижний упор |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

служат верхний 2 и нижний 11 упоры.

58

Коническая трубка и поплавок образуют проточную часть ротаметра.

Непосредственно на стеклянную трубку нанесена шкала 7, имеющая 100 условных делений. Расход жидкости определяют по калибровочным графикам или расчётным уравнениям соответственно отметке шкалы, обозначенной верхним краем поплавка.

Поплавок ротаметра будет находиться в квазистатическом взвешенном состоянии при условии равенства всех сил, действующих на него в потоке жидкости, а именно: силы тяжести (Fg), архимедовой силы (FA) и силы сопротивления со стороны обтекающего его потока (Fc), то есть когда Fg = FA + Fc.

Сила тяжести и архимедова сила для данного поплавка постоянны. Сила сопротивления пропорциональна скорости обтекающего

потока: Fc = ζ ρv22 Sп , где ζ – коэффициент пропорциональности, ρ –

плотность жидкости, Sп − площадь поперечного сечения поплавка. Таким образом, баланс сил обеспечивается определенной ско-

ростью потока v.

Согласно уравнению расхода жидкости в канале круглого поперечного сечения V = v πd 2  4 , постоянство скорости при изменении

4 , постоянство скорости при изменении

расхода может быть достигнуто изменением диаметра канала (d). Именно с этой целью трубка ротаметра имеет коническую форму.

Условные обозначения контрольно-измерительных приборов на схемах лабораторных установок

Условные обозначения приборов и средств автоматизации стандартизированы только для схем технологических процессов. Тем не менее, известные стандарты внедрены в лабораторном практикуме при начертании схем лабораторных установок.

Из двух способов изображения средств контроля — развёрнутого и упрощённого — здесь рекомендуется применять упрощённый способ.

При упрощённом способе изображения средств автоматического контроля и регулирования параметров процесса на схеме не показываются первичные измерительные преобразователи и вся вспомогательная аппаратура.

59

Приборы и средства автоматизации, осуществляющие сложные функции и выполненные в виде отдельных блоков, изображаются одним условным графическим обозначением в виде круга 10 мм с горизонтальной диаметральной линией. Этот круг соединяется тонкой сплошной линией с точкой отбора импульса в технологическом оборудовании.

Вверхней половине круга приводятся обозначения измеряемых или регулируемых параметров, уточняющих значений измеряемых величин, а также обозначения функций, выполняемых прибором.

Вприведённой ниже таблице указаны некоторые обозначения (символы) измеряемых или регулируемых параметров (в алфавитном порядке) и обозначение (символ) уточнения измеряемой величины. Для лучшего усвоения этих символов в таблице приводятся их английские этимоны.

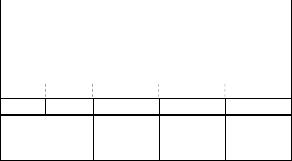

Символ |

Параметр |

Этимон символа |

E |

Любая электрическая величина |

Electrical – электрический |

F |

Расход |

Flow – поток |

L |

Уровень |

Level – уровень |

M |

Влажность |

Moisture – влажность |

P |

Давление |

Pressure – давление |

S |

Скорость, частота |

Speed – скорость |

T |

Температура |

Temperature – температура |

Q |

Концентрация, состав |

Quality – качество |

W |

Масса |

Weight – вес |

d |

Разность величин |

difference – разность |

В следующей таблице указаны обозначения (символы) функций, выполняемых приборами. Для лучшего усвоения символов в этой таблице также приводятся их английские этимоны.

Символ |

Функция |

Этимон символа |

I |

Показание (индикация) |

Indication – индикация |

R |

Регистрация |

Registration – регистрация |

C |

Регулирование |

Control – регулирование |

S |

Включение; переключение |

Switch – переключение |

В нижней половине круга, являющегося графическим изображением прибора, указывается номер позиции этого контрольноизмерительного устройства на схеме.

60