- •1.1.2.1. Мембраны на основе аморфного SiO2

- •1.2. Структура пористых материалов

- •1.2.2.2. Классификация пор по месту нахождения

- •1.3.1. Влияние состава шихты на необходимые технологические условия и свойства подложек

- •1.3.3. Добавки

- •1.5. Выводы

- •2.2. Обоснование выбора состава и технологических параметров производства подложек

- •2.3.2. Определение точки пузырька по ГОСТ 50516-93 и распределения пор по размерам

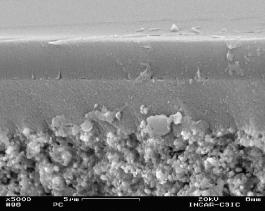

- •2.3.4. Исследование подложек методом сканирующей электронной микроскопии (СЭМ, SEM)

- •2.4.3.3. Определение точки пузырька и распределения пор по размерам

- •2.4.3.5. Исследование подложек методом сканирующей электронной микроскопии

- •2.5. Выводы

- •3.2. Опасные и вредные факторы на основных стадиях работы

- •3.3. Токсикологическая характеристика сырья и реагентов

- •3.3.1. Корунд

- •3.3.3. Поливиниловый спирт (ПВС)

- •3.4. Режим личной безопасности

- •3.5. Производственная санитария

- •3.5.3. Метеоусловия

- •3.7. Техника безопасности

- •3.8. Пожарная профилактика

- •3.8.1. Категорирование помещений лаборатории по пожаровзрывоопасности

- •4.2. Задачи экономического исследования

- •4.4. Расчет затрат на дипломную научно - исследовательскую работу

- •4.6. Выводы:

- •5. Охрана окружающей среды от промышленных загрязнений

- •5.1. Введение

- •5.2. Экологическое обоснование темы работы и предполагаемых технологических решений

- •5.3. Экологическое обоснование разработанной технологической схемы

- •5.4. Токсикологическая характеристика сырья и реагентов

- •5.5. Охрана водоёмов от загрязнения сточными водами

- •5.7. Экономическая оценка природоохранных мероприятий

- •Список литературы

Министерство образования и науки Российской Федерации Российский химико-технологический университет им. Д. И. Менделеева

Факультет технологии неорганических веществ и высокотемпературных материалов

Кафедра химической технологии керамики и огнеупоров

Дипломная работа

«Пористые корундовые подложки для мембран»

Заведующий кафедрой, |

|

|

д. х. н., профессор |

__________________ |

Беляков А. В. |

Руководитель работы, |

|

|

к. т. н., ассистент |

__________________ |

Лемешев Д. О. |

Консультанты: |

|

|

по разделу «Охрана труда», |

|

|

ст. преподаватель |

__________________ |

Шушпанов А. Н. |

по разделу «Экономическая часть», |

|

|

к. э. н., доцент |

__________________ |

Ситников Е. В. |

по разделу «Охрана окружающей среды», |

|

|

д. т. н., профессор |

__________________ |

Зайцев В. А. |

Дипломник |

__________________ |

Чебышев Ю. Н. |

Москва 2012

Оглавление |

|

Введение............................................................................................................................... |

6 |

1. Литературный обзор........................................................................................................ |

7 |

1.1. Классификация мембран.......................................................................................... |

7 |

1.1.1. Симметричные мембраны................................................................................. |

8 |

1.1.2. Мембраны на пористой подложке.................................................................... |

9 |

1.1.2.1.Мембраны на основе аморфного SiO2..................................................... |

10 |

1.1.2.2.Мембраны на основе углерода................................................................. |

11 |

1.1.2.3.Мембраны на основе цеолита................................................................... |

12 |

1.2. Структура пористых материалов.......................................................................... |

13 |

1.2.1. Влияние поровой структуры на характеристики мембран.......................... |

13 |

1.2.2. Структура пор, её выбор и способы регулирования.................................... |

15 |

1.2.2.1.Классификация пор по проницаемости................................................... |

15 |

1.2.2.2.Классификация пор по месту нахождения.............................................. |

16 |

1.2.2.3.Классификация пор по происхождению.................................................. |

16 |

1.2.2.4.Классификация пор по форме.................................................................. |

17 |

1.2.2.5.Модели структуры пористых тел............................................................. |

19 |

1.2.2.6.Добавки модифицирующие поровую структуру.................................... |

21 |

1.3. Исходные компоненты для производства мембран............................................. |

22 |

1.3.1. Влияние состава шихты на необходимые технологические условия и |

|

свойства подложек..................................................................................................... |

23 |

1.3.2. Влияние зернистости заполнителя на характеристики подложек.............. |

24 |

1.3.3. Добавки............................................................................................................. |

25 |

1.4. Формование заготовки........................................................................................... |

26 |

1.5. Выводы.................................................................................................................... |

27 |

2. Экспериментальная часть............................................................................................. |

28 |

2.1. Цели работы............................................................................................................ |

28 |

2.2. Обоснование выбора состава и технологических параметров производства |

|

2

подложек......................................................................................................................... |

28 |

2.3. Методики испытаний............................................................................................. |

30 |

2.3.1. Определения средней плотности и открытой пористости по ГОСТ 2409-95 |

|

(ИСО 5017-88)............................................................................................................ |

30 |

2.3.2. Определение точки пузырька по ГОСТ 50516-93 и распределения пор по |

|

размерам..................................................................................................................... |

32 |

2.3.3.Определение механической прочности на изгиб по ISO/WD xxx:2010-0634

2.3.4.Исследование подложек методом сканирующей электронной микроскопии

(СЭМ, SEM)............................................................................................................... |

35 |

2.3.5. Кислотостойкость по ГОСТ 473.1-81............................................................ |

35 |

2.4. Ход работы и результаты........................................................................................ |

36 |

2.4.1. Исходные материалы и их характеристики................................................... |

36 |

2.4.2. Методика изготовления................................................................................... |

37 |

2.4.2.1.Подготовка массы...................................................................................... |

37 |

2.4.2.2.Формование................................................................................................ |

37 |

2.4.2.3.Обжиг образцов......................................................................................... |

37 |

2.4.3. Результаты испытаний..................................................................................... |

37 |

2.4.3.1.Открытая пористость................................................................................ |

37 |

2.4.3.2.Предел прочности на изгиб...................................................................... |

39 |

2.4.3.3.Определение точки пузырька и распределения пор по размерам......... |

40 |

2.4.3.4.Исследование подложек на кислотостойкость........................................ |

41 |

2.4.3.5.Исследование подложек методом сканирующей электронной |

|

микроскопии........................................................................................................... |

41 |

2.5. Выводы.................................................................................................................... |

43 |

3. Охрана труда.................................................................................................................. |

44 |

3.1. Краткая характеристика работы............................................................................ |

44 |

3.2. Опасные и вредные факторы на основных стадиях работы............................... |

44 |

3.3. Токсикологическая характеристика сырья и реагентов...................................... |

46 |

3.3.1. Корунд............................................................................................................... |

46 |

3

3.3.2. Глина Дружковского месторождения............................................................. |

46 |

3.3.3. Поливиниловый спирт (ПВС)......................................................................... |

46 |

3.4. Режим личной безопасности................................................................................. |

47 |

3.5. Производственная санитария................................................................................ |

48 |

3.5.1. Рабочее пространство...................................................................................... |

48 |

3.5.2. Организация работы с вредными веществами.............................................. |

49 |

3.5.3. Метеоусловия................................................................................................... |

49 |

3.5.4. Вентиляция....................................................................................................... |

49 |

3.5.5. Освещение........................................................................................................ |

50 |

3.5.6. Водоснабжение................................................................................................ |

51 |

3.5.7. Канализация..................................................................................................... |

51 |

3.5.8. Отопление......................................................................................................... |

52 |

3.6. Шум.......................................................................................................................... |

52 |

3.7. Техника безопасности............................................................................................ |

52 |

3.7.1. Правила безопасной работы с оборудованием............................................. |

52 |

3.7.2. Электробезопасность....................................................................................... |

52 |

3.8. Пожарная профилактика........................................................................................ |

53 |

3.8.1. Категорирование помещений лаборатории по пожаровзрывоопасности... |

53 |

3.8.2. Классификация пожаро- и взрывоопасных зон в лаборатории................... |

53 |

3.8.3. Обеспечение пожаровзрывобезопасности.................................................... |

54 |

3.8.4. Организация работы с горючими веществами.............................................. |

54 |

3.8.5. Средства пожаротушения............................................................................... |

54 |

4. Экономическая часть..................................................................................................... |

56 |

4.1. Введение.................................................................................................................. |

56 |

4.2. Задачи экономического исследования.................................................................. |

56 |

4.3. Составление плана работы (сетевой график) НИР.............................................. |

57 |

4.4. Расчет затрат на дипломную научно - исследовательскую работу.................... |

59 |

4.4.1. Расчет материальных затрат........................................................................... |

59 |

4.4.2. Расчет энергетических затрат......................................................................... |

60 |

4

4.4.3. Расчет амортизационных отчислений........................................................... |

62 |

4.4.4. Расчет затрат на заработную плату с начислениями.................................... |

62 |

4.4.5. Расчет накладных расходов............................................................................ |

64 |

4.4.6. Смета затрат на проведение ДНИР................................................................ |

65 |

4.5. Оценка экономической эффективности работы................................................... |

65 |

4.6. Выводы.................................................................................................................... |

68 |

5. Охрана окружающей среды от промышленных загрязнений.................................... |

70 |

5.1. Введение.................................................................................................................. |

70 |

5.2. Экологическое обоснование темы работы и предполагаемых технологических |

|

решений.......................................................................................................................... |

71 |

5.3. Экологическое обоснование разработанной технологической схемы............... |

71 |

5.4. Токсикологическая характеристика сырья и реагентов...................................... |

72 |

5.5. Охрана водоёмов от загрязнения сточными водами........................................... |

73 |

5.6. Экологическое безопасное обращение с отходами............................................. |

73 |

5.7. Экономическая оценка природоохранных мероприятий.................................... |

73 |

5.8. Риски........................................................................................................................ |

77 |

5.9. Заключение.............................................................................................................. |

77 |

Список литературы............................................................................................................ |

78 |

5

Введение Развитие и усовершенствование таких технологий как гетерогенный катализ

в органическом синтезе, микро- и ультрафильтрация, газоразделение, аэрация, обогащение сырья, очистка промышленных отходов приводят к необходимости совершенствования технологии пористых элементов, без которых невозможно проведение всех вышеперечисленных процессов. Такие пористые элементы могут быть получены из самого разнообразного сырья. В последнее время наблюдается интерес к пористым керамическим материалам на основе оксида алюминия. Выбор корунда в качестве материала для мембран основан на ряде его уникальных свойств. Проницаемая пористость керамических материалов в зависимости от методов изготовления может составлять от 50 до 95 %. По сравнению с другими материалами керамика имеет повышенную химическую и термическую стойкость. Эти факторы обуславливают возможность применения пористых керамических тел в условиях высоких температур при протекании химических реакций, например, в качестве каталитических узлов в мембранных реакторах [1].

6

1. Литературный обзор 1.1. Классификация мембран

Мембраны бывают двух типов — природные и синтетические. Характеристиками природных мембран нельзя управлять, так как они создаются в ходе естественных процессов, и их структура обусловлена природными процессами. Кроме того, они имеют узкий температурный интервал применимости.

В свою очередь синтетические мембраны делятся на органические и неорганические. Органические более дёшевы, неорганические имеют большую прочность и более широкие температурные пределы применения. Неорганические мембраны подразделяются на керамические, металлические, металлокерамические и некоторые другие. Металлические мембраны представляют собой как правило плотные мембраны, в то время как керамические бывают как плотными, так и пористыми [2]. Классификация представлена на рисунке 1.1.

Рисунок 1.1 - Классификация мембран по материалу и происхождению [2].

Пористые корундовые материалы могут быть использованы практически при любых рН среды и в любых растворителях, поэтому для их регенерации могут быть использованы практически все виды регенерирующих кислотных и щелочных сред, а также термическая регенерация. В общем случае можно также ожидать, что при определенных условиях керамические изделия выдерживают больше рабочих циклов, чем их полимерные аналоги [1].

7

Недостатком керамических материалов является хрупкость, поэтому для обеспечения надежной и долговременной работы при использовании высоких давлений и механических нагрузок изделие должно обладать высокими пределом прочности при изгибе, сжатии и растяжении, и трещиностойкостью. Задача получения высокопрочного и одновременно высокопористого изделия тела весьма неоднозначна, так как поры являются как концентраторами напряжений в материале, снижающими его прочность, так и дефектами затупляющими трещины, поэтому учет структуры обязателен при разработке материалов и изделий на их основе.

Существует ещё один вид классификации, он позволяет разделить мембраны по морфологии — симметричные и асимметричные, а также композиционные и однородные по материалу. Под асимметричными понимаются мембраны, состоящие из двух или более структурно неоднородных слоев одного и того же материала, а под композиционными – мембраны, состоящие из химически неоднородных слоев. В этих случаях крупнопористый слой большей толщины называют подложкой, а мелкоили непористый слой – селективным, т. к. именно он обеспечивает разделительные свойства мембран [2].

1.1.1. Симметричные мембраны Достоинством симметричных мембран является то, что они получаются в одну

стадию, прочность и другие механические свойства у них не меняются по толщине изделия.

Как правило, в эту категорию относят некоторые плотные мембраны. Плотные мембраны могут быть представлены в виде поликристаллических

керамических мембран (в основном, на основе перовскита - CaTiO3) или металлических (палладиевые), позволяющих проникать в плотный материал конкретным газам. В зависимости от природы плотного материала мембраны, водород выборочно проникает в атомном (сплавы Pd), молекулярном (плотные керамические) или протонном (протон-проводящие твердые электролиты) виде. Плотные мембраны непроницаемы для всех газов, за исключением очень ограниченного количества газов, которые могут проникать в материал (например, Н2

8

через Pd) или могут быть включены в структуру мембраны и транспортируется через материал (например, O2 через перовскитную мембрану). Таким образом плотные мембраны являются высокоселективными, однако, поскольку в большинстве случаев механизмом массопереноса является диффузия газа через мембрану, проницаемость у такой мембраны будет низкой, и тем ниже, чем выше её толщина. С другой стороны, при уменьшении толщины падает прочность изделия. Чтобы оптимизировать оба параметра часто идут на усложнение технологии-тонкие мембраны на пористой подложке. Также на пористой подложке делают в некоторых случаях плотные мембраны [3].

1.1.2. Мембраны на пористой подложке Тонкую мембрану помещают на пористую подложку для увеличения

проницаемости при сохранении селективности, поскольку селективность не зависит от толщины, а проницаемость с ростом толщины уменьшается [4]. При этом, для сохранения прочности, пористая подложка должна иметь запас прочности (на изгиб

— не менее 1,5 МПа) и высокую проницаемость.

Иногда добавляют промежуточные слои (рисунок 1.2), для защиты от дефектов в структуре селективного слоя, которые могут возникнуть вследствие отслаивания, усадок и прочих эффектов.

Рисунок 1.2 - Углеродная мембрана на керамической подложки, с промежуточным керамическим слоем [3].

Селективность увеличивают, как правило, за счёт уменьшения размера пор

9

и общей пористости. Лучший путь оптимизации селективности и проницаемости одновременно это синтез очень тонких слоёв материалов с высокой пористостью и с размером пор 0,3 - 0,8 нм для достижения эффекта молекулярного сита.

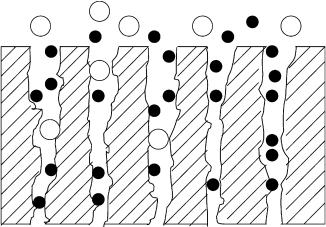

Рисунок 1.3 - Механизм транспортировки через молекулярное сито [5]. Согласно механизму массопереноса (рисунок 1.3) через молекулярное сито,

разделение вызвано тем, что более мелкие молекулы газовой смеси проходят через поры, в то время как более крупные молекулы задерживаются. Мембрана с таким механизмом массопереноса обладает высокой селективностью и проницаемостью для компонента меньшего размера [6].

Наиболее широко эффект молекулярного сита изучается в приложении к очистке водорода из смеси газообразных продуктов реакции, например дегидрогенизации. Малый размер молекул водорода по сравнению с углеводородами при дегидрогенизации обеспечивает высокую эффективность таких микропористых мембран [3].

1.1.2.1. Мембраны на основе аморфного SiO2

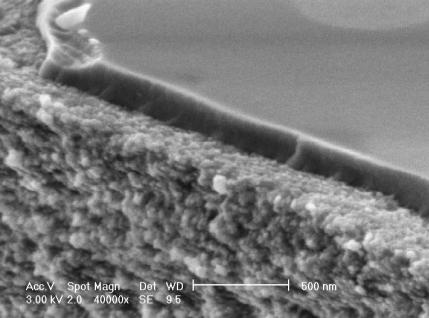

Мембраны на основе аморфного SiO2 относятся к композиционным мембранам, они состоят из трех слоёв: подложка приготовленная из порошка α-Al2O3 и γ-Al2O3, промежуточный слой и молекулярное сито из кремнезема — верхний слой [7]. Структура получаемого материала представлена на рисунке 1.4.

Такие мембраны можно получить с помощью золь-гель технологии. Микропоровая структура кремнеземистых слоев определяется реакционной

10

способностью и размером частиц на предыдущих стадиях.

Микропористые мембраны из диоксида кремния имеют высокий потенциал для разделения газа и диффузионного испарения через мембрану при высоких температурах в химически агрессивных средах. Такие мембраны могут отделять H2

от N2 при селективности H2/N2 ~100 и проницаемостью 10-6 моль · м-2 · Па-1 · с-1 |

при |

400 °C. Одной из основных задач остаётся стабилизация кремнезёмистого |

слоя |

в условиях горячего пара. |

|

Рисунок 1.4 - Микроскопия верхнего слоя мембраны из диоксида кремния на пористо-волокнистой керамической подложке с промежуточными керамическими

слоями [3].

Для повышения стабильности композита в условиях высокой влажности к кремнезему могут быть добавлены Al2O3 (3 %), ZrO2 (10 - 70 мольн. %) или TiO2 [3].

1.1.2.2. Мембраны на основе углерода Углеродные мембраны (рисунок 1.2) относятся к композиционным мембранам,

они проявляют достаточно высокую термическую стабильность в большинстве неокислительных сред. Они представляют из себя молекулярное сито [8].

11

В настоящее время наиболее важным применением углеродных мембран в производстве N2 низкой стоимости и высокой чистоты из воздуха, хотя они также используются для разделения других смесей, например очистка CH4 и др. [3].

Такие мембраны получают пиролизом полимерных плёнок (например полиимида, полифурфуриловый спирт, поливинилиденхлорид или фенольной смолы) на макропористой подложке из углерода или глинозема. Кроме того, углеродные мембраны производят химическим осаждением из паровой фазы (процесс, при котором, подложка помещается в пары одного или нескольких веществ, которые, вступая в реакцию и/или разлагаясь, образуют на поверхности подложки необходимое вещество. Этот метод используется для получения высокочистых твёрдых материалов. В научной литературе используется аббревиатура CVD) метана при 1000 °C на многослойных пористых керамических трубах.

1.1.2.3. Мембраны на основе цеолита Цеолиты — группа минералов, представленная водными алюмосиликатами

кальция и натрия из подкласса каркасных силикатов. Кристаллическая структура цеолитов (рисунок 1.5) природных и искусственных образована тетраэдрическими группами [SiO4]4- и [AlO4]5-, объединёнными общими вершинами в трёхмерный каркас, пронизанный полостями и каналами размером 0,2 - 1,5 нм [9].

Поры в мембранах из цеолита, являются частью кристаллической структуры и, следовательно, размерами микропор можно варьировать, изменяя кристаллическую структуру. Цеолиты могут отделять молекулы в зависимости от размера, формы, полярности и степень ненасыщенности. Большинство цеолитов термически устойчивы до температур 500 °C. В производстве мембраны из цеолита возможно получить очень тонкие (<1,5 мкм) и ориентированные слои с почти полным отсутствием дефектов, а также достаточной механической прочностью.

Цеолитовые мембраны, обычно, формируются на пористом носителе путем гидротермального синтеза, иногда с помощью метода CVD. Гидротермальный синтез — метод получения различных химических соединений и материалов

12