- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

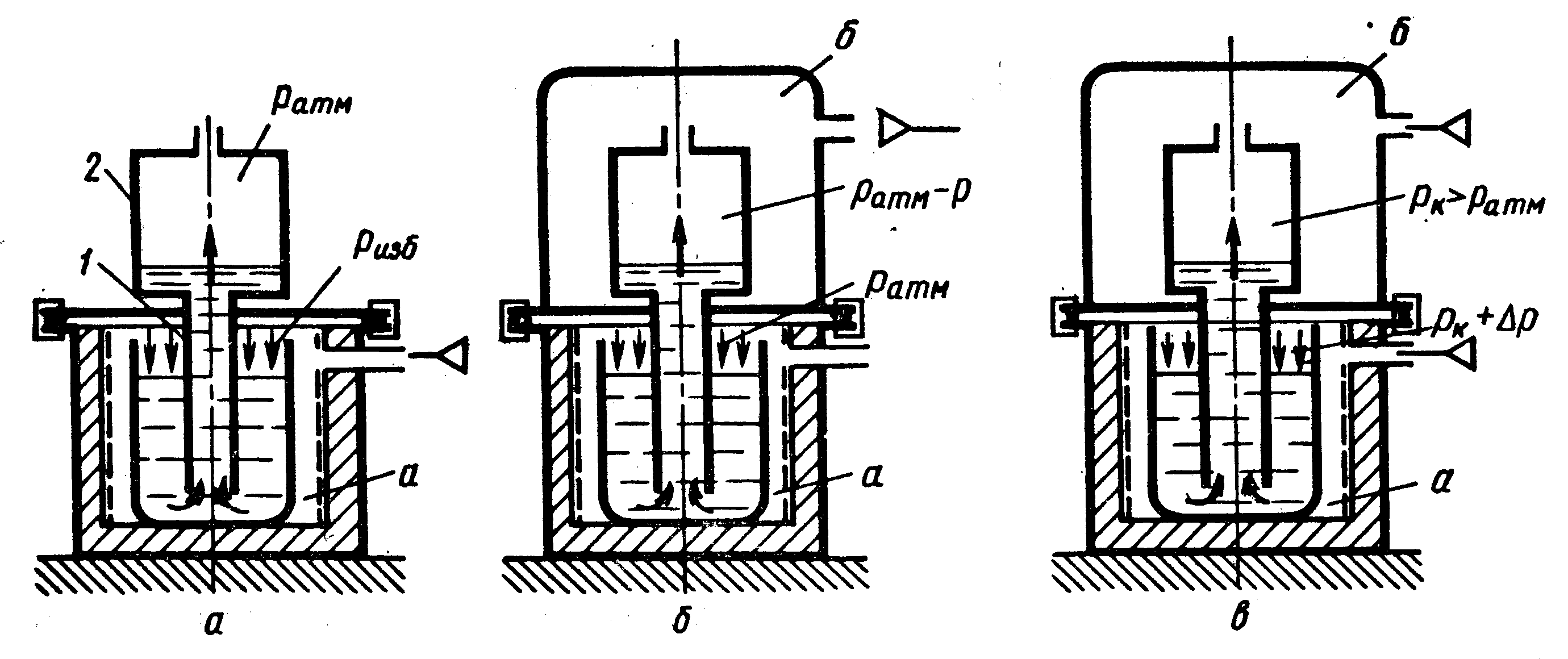

2.9. Литьё под регулируемым давлением

Рассмотренные ранее процессы литья под высоким давлением практически не позволяют регулировать величину давления на расплав, поэтому литейщики создали специальные способы литья под регулируемым давлением, получившие название:

1. Литьё под низким давлением.

2. Литьё вакуумным всасыванием.

3. Литьё под низким давлением с противодавлением.

Во всех случаях давление на расплав осуществляется воздухом или газом, что дает широкие возможности управления заполнения формы расплавом. Чаще всего при этом литейная форма соединена металлопроводом с расплавом, находящимся в герметичной камере.

При литье под низким давлением в камеру подают сжатый газ под избыточным давлением Ризбдо 0.1 МПа, который оказывает воздействие на поверхность расплава и вытесняет его по металлопроводу в полость формы. Расплав за счет разности давлений заполняет форму до необходимого уровня (рис. 2.50, а).

При литье вакуумным

всасыванием герметизируют только форму,

в которой создают вакуум величиной Ратм- Р. При этом камеру соединяют с атмосферой

и заполнение формы происходит за счет

разницы давлений. Можно вообще исключить

герметизацию камеры (рис. 2

Рис.

2.50. Схема литья под регулируемым газовым

давлением:

а

- низким давлением, б - вакуумным

всасыванием, в - с противодавлением,

1

- металлопровод, 2 - форма, 3 - герметичная

камера, 4 - камера

При литье с противодавлением в обеих герметичных камерах создают в начале одинаковое избыточное давление Р - Ратм. Затем подача воздуха в камеру 4 прекращается, а в камеру 3 продолжается, что приводит к повышению давления в ней. Тогда расплав будет подниматься по металлопроводу вследствие разницы давлений. Того же результата можно достичь понижая давление в камере 4 и оставляя постоянным давление в камере 3 (рис. 2.50, в).

Литьë под регулируемым давлением позволяет заполнять формы тонкостенных отливок, изменить продолжительность заполнения отдельных участков формы для отливок сложной конфигурации с переменной толщиной стенки с целью управления процессом теплообмена расплава и формы, добиваясь рациональной последовательности затвердевания отдельных частей отливки.

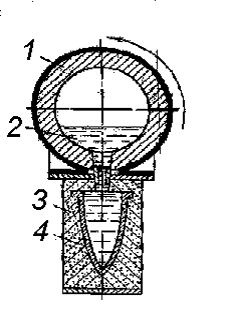

2.10. Литьё намораживанием

Суть одного из вариантов этого метода в заполнении из емкости 1, как правило открытой формы 3, не имеющей питателя и коллектора, расплавом 2, выдержки его в форме для образования затвердевшей корочки 4 необходимой толщины с последующим выливом не затвердевшего расплава в емкость 1, например, при еë повороте на 180°(рис. 2.51).

Здесь только наружная поверхность отливки находится в контакте с формой, а внутренняя поверхность образуется после удаления не затвердевшего расплава. Применяют для получения тонкостенных отливок, где выход годного достигает 100 % из-за отсутствия литниковой системы.

2.11. Центробежное литьё

П

Рис.

2.51. Схема процесса литья намораживанием:

1

- емкость с расплавом, 2 - расплав, 3 -

форма,

4

- корочка металла

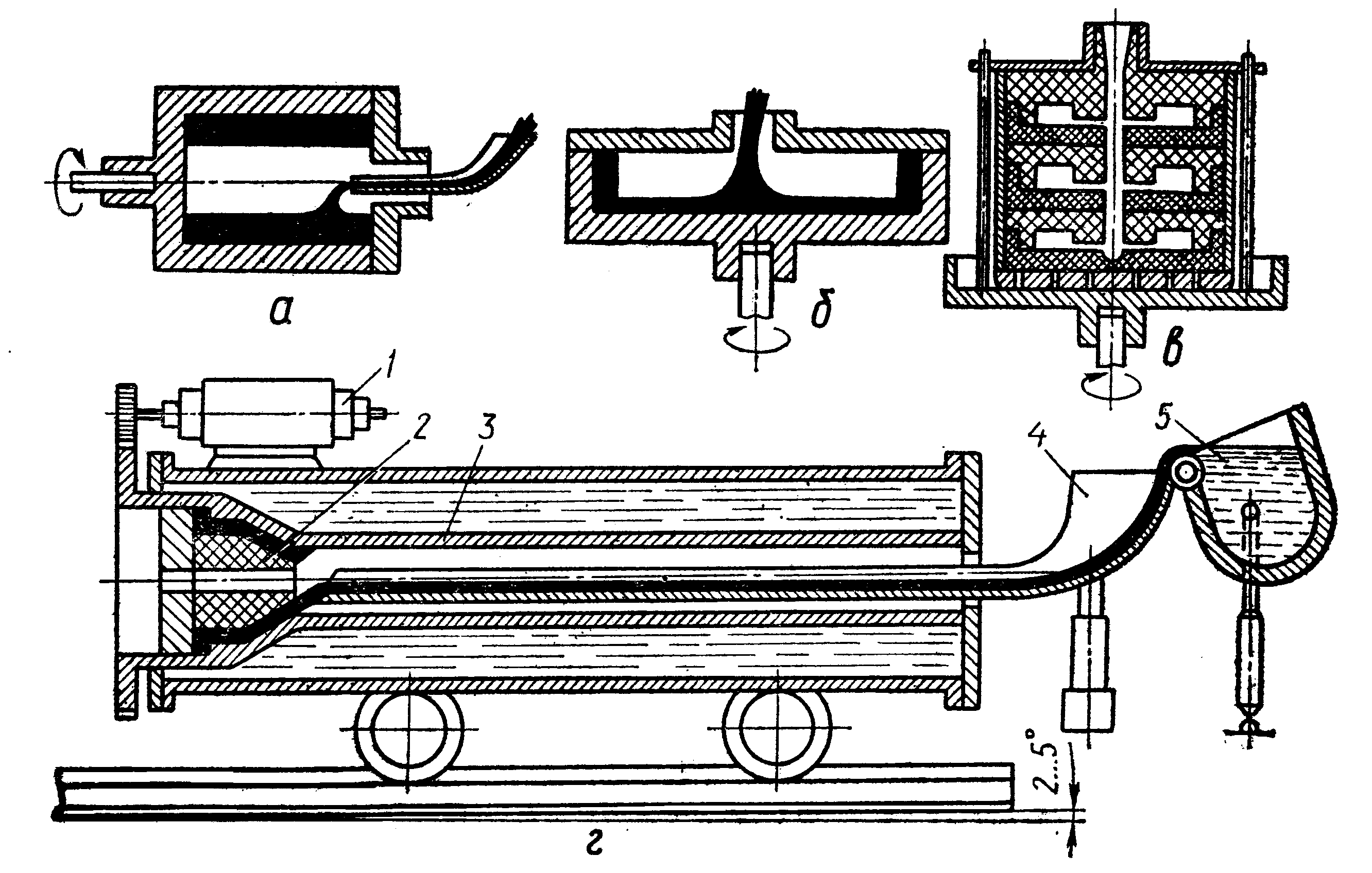

При изготовлении мелких фасонных отливок ось вращения формы может не совпадать с осью отливки. В этом случае внутренние полости образуют с помощью стержней, а расплав заливают в центральный общий стояк, из которого по радиально расположенным питателям он попадает в полость формы, такой способ называется центрифугированием (рис. 2.52, в).

При получении тел

вращения отсутствуют стержни, операции

и оборудование для их изготовления;

отсутствие литниковых систем и прибылей

экономит металл. Наибольшее распространение

этот способ получил при литье чугунных

труб (рис. 2.52, г). Металлическая форма 3,

установленная на центробежной машине,

вращается электродвигателем 1 и

охлаждается водой. Машина передвигается

по рельсам, имеющим уклон 2 … 5о.

Расплав из ковша 5 по неподвижному желобу

4 попадает в форму, которая по мере

заполнения расплавом перемещается

влево. В крайнем левом положении форма

продолжает вращаться д

Рис.

2.52. Схема центробежного литья:

а

- горизонтальное размещ-ение оси вращения

формы, б – вертикальное, в - изготовление

мелких отливок, г - схема центробежной

машины,

1

- электродвигатель, 2 - стержень, 3 -

металлическая форма, 4 - неподвижный

желоб, 5 - ковш.