- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

2.13.3. Механические свойства

Механические свойства характеризуют состояние сплавов при воздействии внешней нагрузки, которая создает в сплаве напряжения, равные отношению нагрузки к площади сечения испытуемого образца. К основным механическим свойствам относят прочность, пластичность, ударную вязкость, усталостную прочность, твердость и износостойкость.

Прочность- способность материала сопротивляться деформированию или разрушению под действием статических или динамических нагрузок. При статических нагрузках производят испытания на растяжение, сжатие, изгиб и кручение.

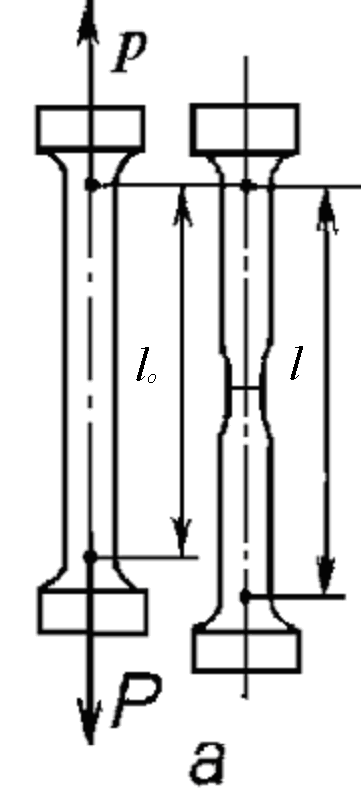

Рис.

2.55. Схемы определения механических

свойств:

а

- временного сопротивления и пластических

характеристик; б - ударной вязкости, в

- твердости (по Бринеллю)

где l0,lк– длина образца до и во время нагружения вплоть до разрыва.

Н

а

б

в

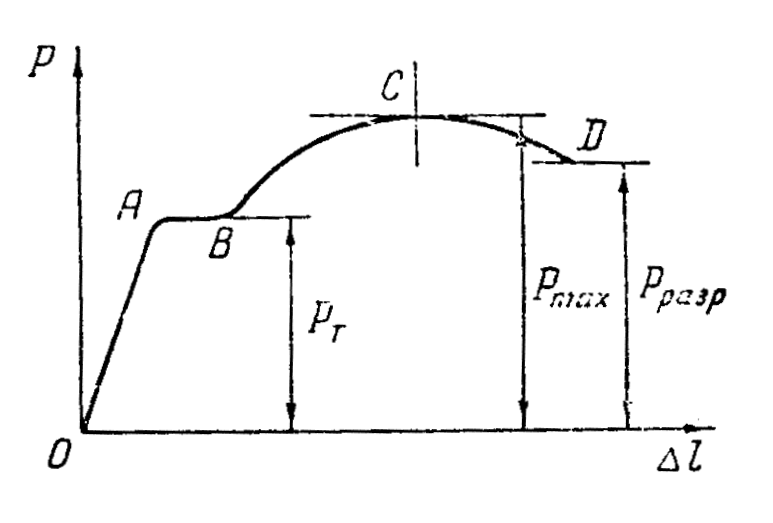

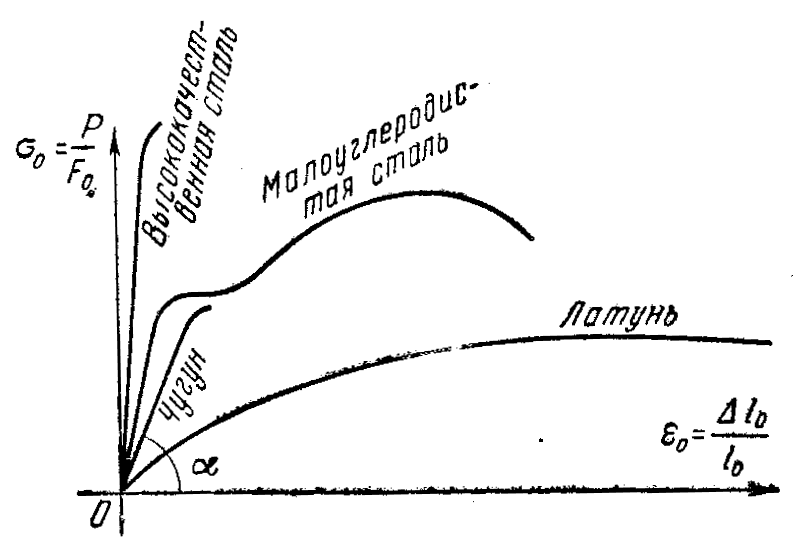

Рис.

2.56. Условные диаграммы растяжения

малоуглеродистой стали (а, б),

высококачественной стали, чугуна и

латуни (в).

При дальнейшем нагружении удлинение образца происходит при постоянной нагрузке РТ, что обусловлено текучестью пластичного материала (участок текучести АВ). Предел текучести определяется какσт=РТ/F0 (рис. 2.56,а, б). При этом на образце появляются косые линии Чернова-Людерса и матовый оттенок.

Если продолжать нагружение образца, то после стадии текучести наступает стадия упрочнения (кривая ВС), когда материал вновь сопротивляется возрастающим усилиям. При максимальной нагрузке Рmaxначинает образовываться местное сужение поперечного сечения – шейка. Поэтому сопротивление растяжению уменьшается и кривая СD диаграммы идёт вниз. Точка D соответствует разрушению образца при нагрузкеРразр., которая меньшеРmax. Напряжение в образце при нагрузкеРmaxназывают временным сопротивлениемσв=Рmax/F0или пределом прочности и используют в расчётах.

Особо отметим, что истинное напряжение при разрыве образца, определяемое как σист=Рразр./Flна истинной диаграмме растяжения, может в 2 … 3 раза превышать предел прочностиσв (штриховая линия и точка D’на рис. 2.56,б). ЗдесьFl – минимальная площадь в поперечном сечении шейки образца, которая меньше площадиF0 .

Кроме того, ряд материалов при растяжении даёт диаграмму без выраженной площадки текучести, а на образце не заметно образование шейки. На рис. 2.56, вприведён пример таких диаграмм. Для этих материалов (дуралюмин, бронза, высокоуглеродистые и легированные стали и др.) вместо предела текучести σТ применяют условный предел текучестиσ0,2 . Он определяется как величина напряжения, при котором остаточная деформация равнаε0,2=0,002 (или 0,2%).

Способность материалов разрушаться при незначительных остаточных деформациях (до 2 … 5%) называется хрупкостью. К хрупким материалам относят чугун, высокоуглеродистую, инструментальную сталь, стекло- и углепластик и др.

Одновременно с прочностью при растяжении определяют пластичность- это способность металла получать остаточное изменение формы и размеров без разрушения. Пластичность обычно оценивают относительным удлинением образца:δ=(lк-lо)·100% / lо, гдеlо,lк-длина образца до и после разрыва, мм.

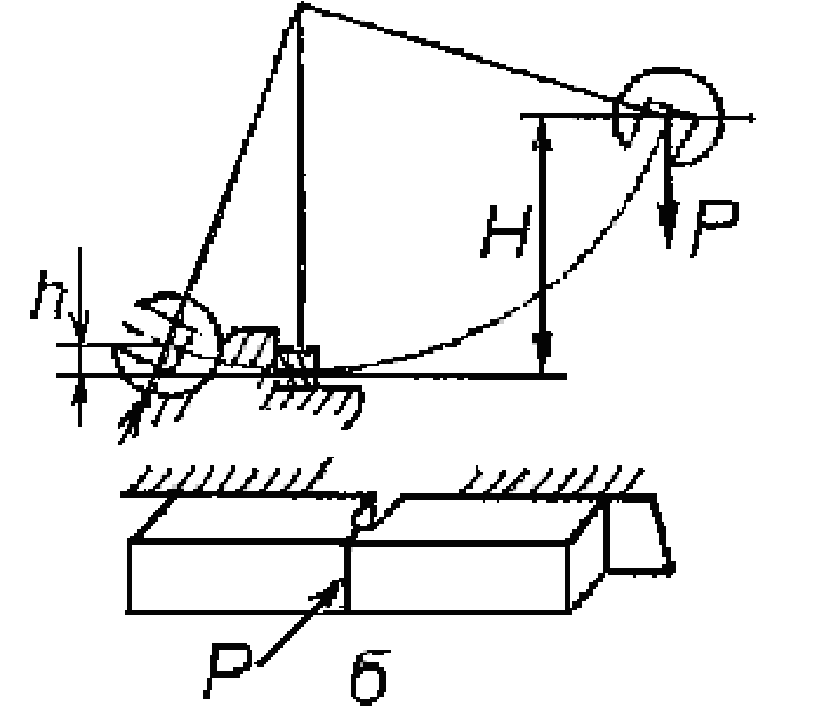

Прочность при ударных нагрузкахопределяют путем разрушения образцов сечениемFударом массивного маятника весом Р и характеризуют ударной вязкостью КС – отношением затраченной на излом образца работы А к площади сечения образцаFв месте излома:КС=А/F, [Дж/м²]. Таким образом, ударная вязкость - это способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки (рис. 2.55, б).

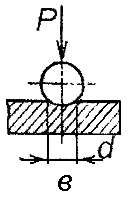

Твердость - способность материала сопротивляться проникновению в него другого тела, например конуса, призмы или шарика. Наиболее распространён метод Бринелля, при котором число твёрдости НВ определяют из отношения приложенной нагрузки Р к поверхности отпечатка шарикаFот:HB=P/FOT [H/м²] (рис. 2.55, в)

Износостойкость - способность материала сопротивляться поверхностному разрушению под действием внешнего трения.