- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

2.13.8. Плавка литейных сплавов

Плавкой называется комплекс физико-химических процессов, протекающих в плавильных печах при переработке заранее подготовленных (шихтовых) материалов. Целью плавки является получение при определенной температуре сплава в жидком состоянии заданного химического состава, обладающего необходимыми литейными свойствами. Технология плавки содержит различные операции, проводимые в течение времени, регламентируемого типом плавильной печи, еë вместимостью и составом сплава. Плавку ведут в одной печи (монопроцесс), двух (дуплекс-процесс) или в трёх печах (триплекс-процесс). Полипроцессы применяют при высоких требованиях к сплаву по наличию в нем вредных примесей.

Параметрами процесса плавки являются температура и давление, которые зависят от типа плавильного агрегата и назначения (химического состава) сплава. Следует запомнить, что температура плавки, при которой проводят необходимые металлургические процессы, как правило, выше температуры плавления сплава. Расплав перегревают выше температуры плавления из необходимости учета его охлаждения во время перелива из печи в ковш, его транспортировки к форме и для обеспечения необходимой жидкотекучести. Т.е. выполняют старое правило литейщиков: «Плавь горячо – лей холодно». Температурные интервалы плавки некоторых сплавов: на основе цинка 420 … 480 ºС, магния 650 … 720ºС, алюминия 720 … 780ºС, меди 1000 … 1250ºС, чугуна 1160 … 1450ºС, никеля 1400 … 1650оС, стали 1400 … 1700оС, титана 1650 … 1800ºС. Для создания необходимой температуры применяют плавильные печи различной конструкции, использующие разные виды источников тепловой энергии:

1. Топливные - работающие на топливе: твердом (кокс), жидком (мазут, дизельное топливо) или газообразном (природный или искусственный газ).

2. Электрические, в которых электроэнергия преобразуется в тепловую (печи сопротивления, индукционные, электродуговые, плазменные, электрошлаковые, электроннолучевые).

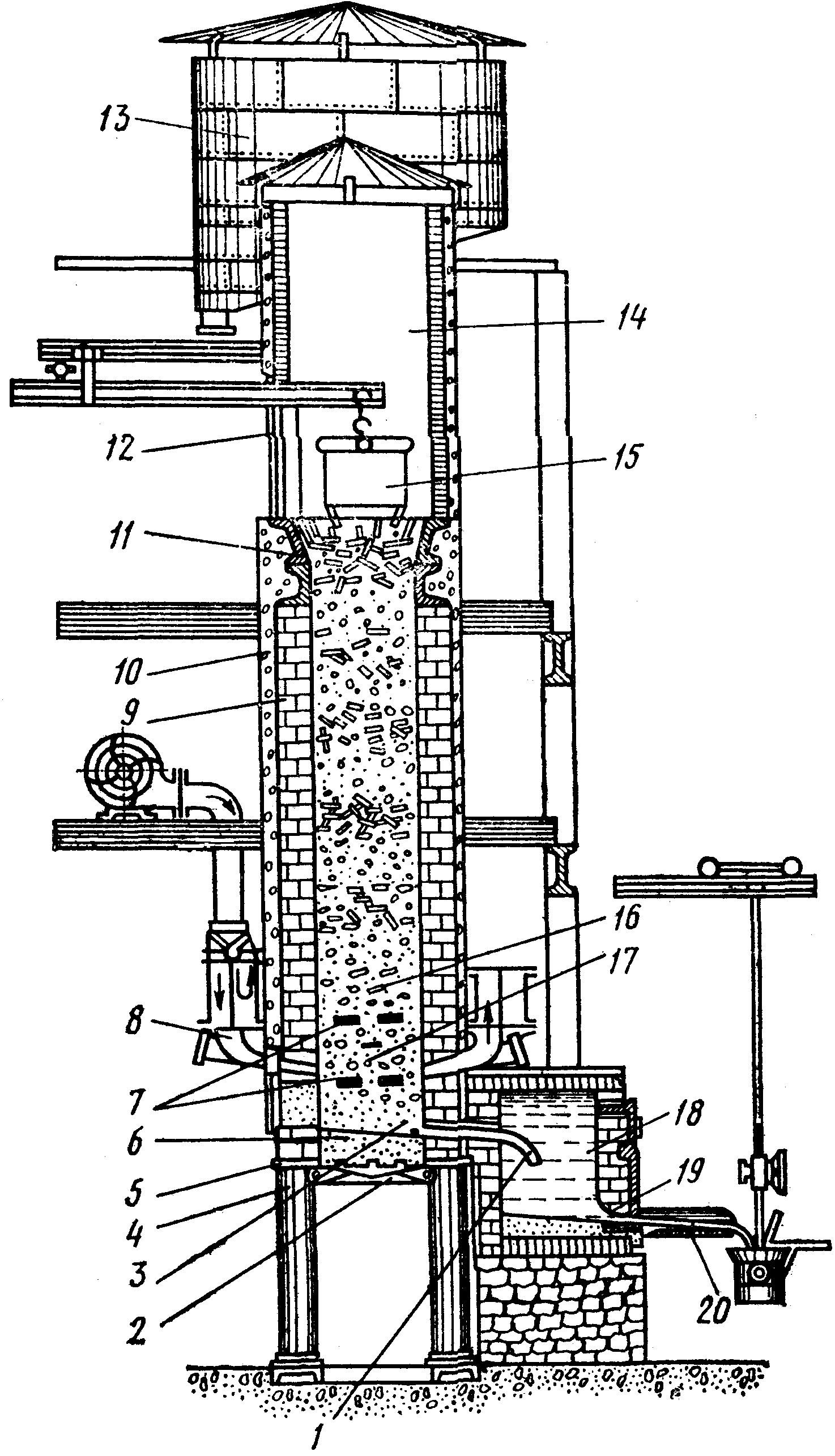

Наиболее распространенной топливной печью является вагранка, в которой выплавляют чугун из шихты, используя в качестве топлива кокс и (или) газ, для сгорания которого через специальные отверстия (фурмы) подают воздух (дутье). Вагранка является печью шахтного типа, в которой шихта, флюс, кокс, расположенные слоями по высоте вагранки, движутся сверху вниз навстречу поднимающимся горячим газам. Это обеспечивает высокий (до 45%) тепловой к.п.д. при нагреве и расплавлении чугуна (рис. 2.58).

Вновь построенная или отремонтированная коксовая вагранка должна быть хорошо просушена. После просушки в нее загружают слой кокса высотой 500 … 1500 мм, который называется холостой колошей. Этот кокс служит для разогрева вагранки и поддерживает расплавляемые шихтовые материалы в зоне наиболее высоких температур, что способствует ускорению процесса плавки. После разогрева кокса холостой колоши на него загружают рабочую коксовую колошу, флюс и первую порцию металлической шихты. Таким образом, загрузка происходит слоями: кокс – флюс – металл и далее в той же последовательности. Загрузку шихты обычно осуществляют с помощью бадьи, вводимой в вагранку наклонным (скиповым) подъемником.

П

Рис.

2.58. Вагранка с копильником:

1

- летка для выпуска чугуна на вагранки,

2 - дверцы, 3 - холостая колоша кокса,

4 - чугунные колонны, 5 - подовая плита,

6 - под, 7 - выходные отверстия фурм, 8 -

фурмы, 9 - шамотная

футеровка, 10 - кожух, 11 - чугунные

кирпичи, 12 - загрузочное окно, 13 -

искрогаситель, 14 - дымовая труба, 15 -

бадья для загрузки шихты, 16 - топливная

ифлюсовая колоши,

17 - металлическая колоша, 18 -

копильник, 19 - летка для выпуска чугуна

из копильника, 20 - желоб

Во время плавки чугуна в вагранке происходит изменение химического состава сплава. При этом кремний и марганец выгорают (кремний на 15%, а марганец на 20%), содержание фосфора остается без изменения, а количество серы и углерода увеличивается за счет выделений из кокса. Чугун выпускается из вагранки при температуре 1400 … 1420 °С. Для повышения производительности вагранок в них вводят подогретое дутье или дутье, обогащенное кислородом.

В последние годы освоены более экономичные, чем коксовые, коксо-газовые и газовые вагранки, созданы вагранки закрытого типа с дожиганием и очисткой отработанных газов, внедрена система централизованного автоматизированного управления и регулирования работы вагранок.

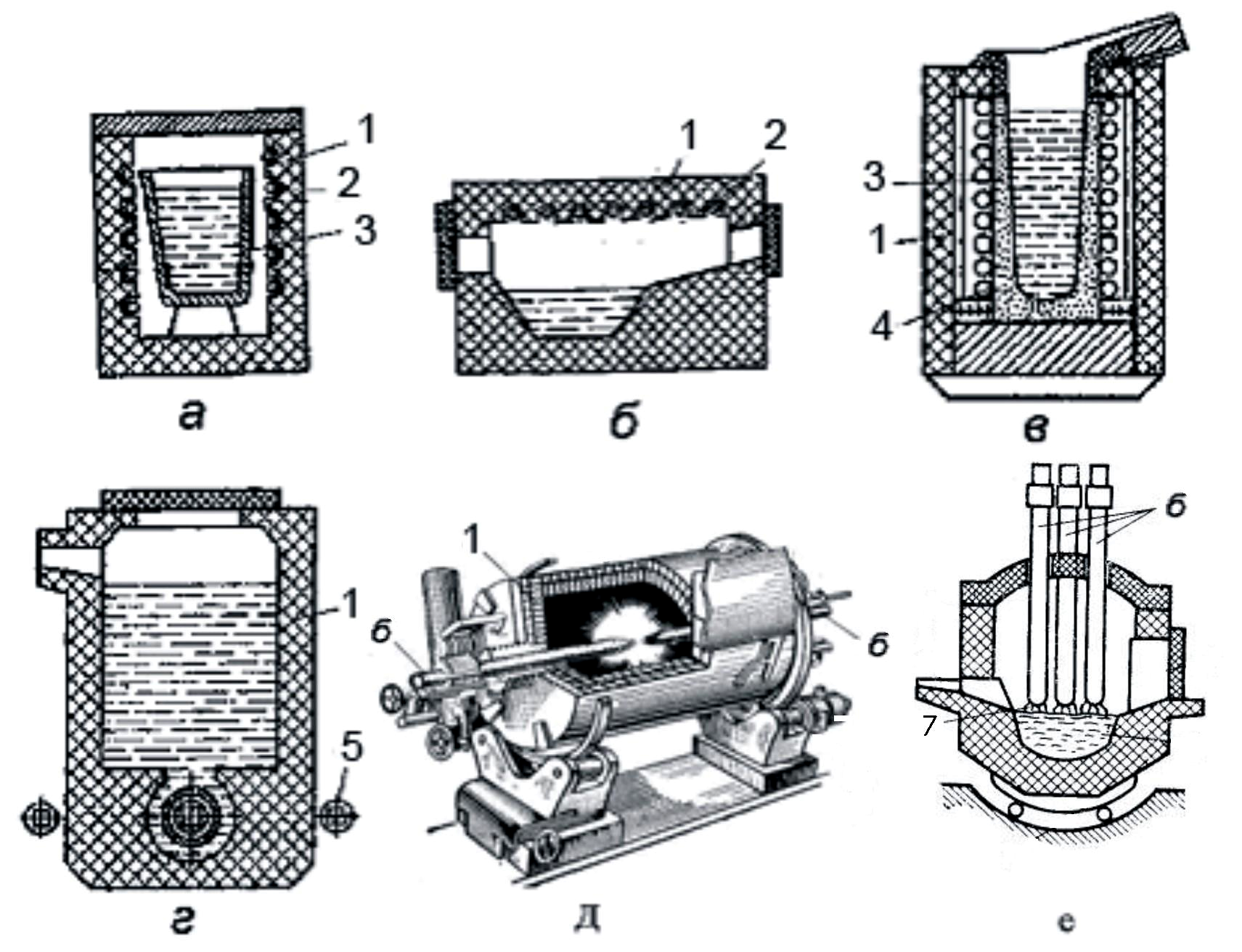

Печи жидко- и газотопливные других конструкций применяют для выплавки цветных сплавов. Однако они вытесняются электрическими печами, из которых большее распространение получили печи сопротивления, индукционные и дуговые. Печи сопротивления применяют преимущественно для плавки легкоплавких сплавов с температурой плавления до 800 ºС - свинцовых, оловянных, цинковых, магниевых и алюминиевых. Они бывают тигельные и камерные (отражательные) (рис. 2.59, а, б). У тигельных нагревательные элементы окружают тигель сбоку, а у камерных они расположены на потолке камеры, от которого тепловое излучение как бы отражается и направляется на расплавление.

В индукционных печах нагревают переменным электромагнитным полем только электропроводящие материалы, в которых оно наводит индукционные вихревые токи, являющиеся источником тепла. Чем выше частота изменения поля, тем выше температура и скорость нагрева. По конструктивному исполнению печи подразделяются на тигельные и канальные (рис. 2.59, в, г). В тигельных печах поле создаётся с помощью индуктора из медных водоохлаждаемых трубок, на который подается переменный ток частотой 50 Гц и более. В канальных печах поле создается с помощью трансформаторного магнитопровода, на котором расположена первичная обмотка, вторичным короткозамкнутым витком является расплав, в котором и наводятся вихревые токи.

Электродуговые печи по принципу передачи тепла подразделяются на печи прямого (непосредственного) и косвенного нагрева. В печах косвенного нагрева теплота передается излучением непосредственно от дуги и футеровки, а в печах прямого нагрева только от дуги (рис. 2.59, д, е). Первые печи применяют для плавки медных сплавов, а вторые - для плавки сталей и чугунов.

Д

Рис.

2.59. Схемы электрических плавильных

печей:

а

- тигельная сопротивления, б - камерная

отражательная сопротивления, в -

тигельная индукционная, г - канальная

индукционная, д - дуговая однофазная

барабанная, е - дуговая трехфазная,

1

- футеровка, 2 - электронагревательные

элементы, 3 - тигель, 4 - индуктор, 5 -

магнитопровод, 6 - электроды, 7 -

электрическая дуга

Ферросплавы и лигатуры необходимы для получения заданного химического состава и определенных свойств сплава. Их вводят в шихту и в расплав. Помимо основного элемента (например, железа в ферросплавах) они содержат специальные легирующие элементы (например, никель, титан, молибден, вольфрам и т.д.). Эти элементы можно вводить и в чистом виде, однако при этом, как правило, увеличивается их угар. Для размельчения структурных составляющих и равномерного их распределения по всему объему литого металла в расплав вводят малые добавки различных элементов - модификаторов (натрий, цинк, магний, кальций). Для уменьшения газонасыщенности некоторых сплавов их плавку ведут в вакууме в специальных печах.