- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

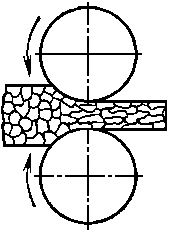

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

3.1.2. Достоинства обработки металлов давлением

Обработка металлов давлением- широко распространенный технологический процесс. В определенных условиях он успешно конкурирует с другими методами получения деталей и в том числе с основным в настоящее время для машиностроения - обработкой резанием.

Получение изделий требуемых размеров и форм при обработке давлением достигается пластическим перемещением частиц металла. В этом заключается основное отличие и преимущество обработки давлением по сравнению с обработкой резанием, при которой форма изделия получается удалением части заготовки. В этой связи существенным достоинством обработки металлов давлением является значительное уменьшение отхода металла, а также повышение производительности труда (снижение времени на обработку изделия), поскольку в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки. Некоторые способы обработки металлов давлением дают возможность получать детали, вообще не нуждающиеся в дальнейшей обработке. Кроме того, изменение физико-механических свойств металла заготовки, сопровождающее пластическую деформацию, а также рациональное расположение волокон его структуры дает возможность получения деталей с наилучшими эксплуатационными свойствами (высокой износостойкостью, прочностью, жесткостью, и т. д.) при наименьшей их массе.

Таким образом, высокая производительность обработки давлением, малоотходность, низкая себестоимость и высокое качество продукции обусловливают непрерывное возрастание ее роли в машиностроении. Обработке давлением подвергают около 90% всей выплавляемой стали и свыше 50% цветных металлов.

Обработкой давлением не всегда достигается требуемая структура и необходимые свойства получаемой продукции, и не всегда воспроизводятся точно заданные форма, размеры, чистота поверхности детали, поэтому после обработки давлением обычно прибегают к термической обработке и обработке резанием.

3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

В результате пластической деформации изменяются не только форма и размеры заготовки, но и структура и свойства исходного металла.

В

Рис.

3.4. Схема изменения микроструктуры

металла при холодной деформации

Для холодной деформациихарактерно изменение формы зерен структуры. Они вытягиваются в направлении наиболее интенсивного течения металла (рис. 3.4).Это сопровождается изменением механических и физико-химических свойств металла. Такое явление называют упрочнением (наклепом). Изменение механических свойств состоит в том, что возрастают характеристики твердости и прочности металла, в то время как характеристики пластичности снижаются. Изменяются также электропроводность и магнитная проницаемость сплава (физико-химические свойства).

Упрочнение возникает вследствие искажений кристаллической решетки, а также поворота плоскостей скольжения в процессе холодного деформирования.

Изменения, внесенные холодной деформацией в структуру и свойства металла, не являются необратимыми. Они могут быть устранены с помощью такой термической обработки, как отжиг. В этом случае в металле заготовки происходит внутренняя перестройка структуры, при которой за счет дополнительной тепловой энергии, увеличивающей подвижность атомов, в твердом металле без фазовых превращений из множества центров растут новые зерна, заменяющие собой вытянутые, деформированные зерна. Так как в равномерном температурном поле скорость роста зерен по всем направлениям одинакова, то новые зерна, появившиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

Я

Рис.

3.5. Схема изменения микроструктуры

металла при горячей деформации

Горячей деформациейназывают деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения (рис. 3.5).Таким образом, формоизменение заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения и рекристаллизации.

Чтобы обеспечить условия протекания горячей деформации, с увеличением ее скорости повышают температуру нагрева заготовки (для увеличения скорости рекристаллизации).

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) в процессе обработки давлением изменяется незначительно. Этим обстоятельством объясняется, в основном, то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование).

Следует учитывать, что при обработке давлением заготовок малых размеров (малой толщины) трудно выдержать необходимые температурные условия ввиду быстрого их охлаждения на воздухе и от контакта с более холодным инструментом.

При горячей деформации пластичность металла выше, чем при холодной. Поэтому горячую деформацию целесообразно применять при обработке трудно деформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). В то же время при горячей деформации происходит более интенсивное окисление заготовки (на поверхности образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров.

Холодная деформация без нагрева заготовки позволяет получать бóльшую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при высоких температурах. Следует отметить также, что обработка давлением без предварительного нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации, повышает производительность труда и снижает стоимость обработки.

Исходной заготовкой для многих процессов обработки металлов давлением является слиток. Кристаллическое строение слитка неоднородно (кристаллы имеют различную форму и размеры). Кроме того, в нем имеется пористость, газовые пузыри и т. п. Горячая обработка слитка давлением приводит к деформации и дроблению (за счет рекристаллизации) кристаллитов и частичной заварке пор и раковин. Таким образом, при горячей обработке давлением слитка увеличивается плотность металла, а также улучшается его структура (металл получает мелкозернистое строение).

В исходном слитке примеси и неметаллические включения обычно располагаются по границам кристаллов. В результате обработки давлением, как уже указывалось ранее, неметаллические включения вытягиваются в виде волокон по направлению наиболее интенсивного течения металла. Эти волокна выявляются травлением и видны невооруженным глазом в форме так называемой волокнистой макроструктуры. Полученная в результате обработки давлением литой заготовки, волокнистая макроструктура металла не может быть разрушена ни термической обработкой, ни последующим деформированием. В зависимости от его характера обработка давлением может изменить лишь направление и форму волокон макроструктуры.

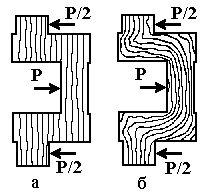

Волокнистое

строение деформированного металла

приводит к анизотропии его свойств

(прочность и ударная вязкость металла

вдоль его волокон выше, чем поперек).

Поэтому течение металла при обработке

давлением следует направлять так, чтобы

волокна совпадали с направлением

наибольших напряжений в детали при ее

эксплуатации. При этом общие

рекомендации следующие: необходимо,

чтобы наибольшие растягивающие

напряжения, возникающие в деталях в

процессе работы, были направлены вдоль

волокон, а если какой-либо элемент этой

детали работает на срез, то желательно,

чтобы п

Рис.

3.6. Макроструктура коленчатого вала и

рабочие усилия, воздействующие на вал

при его эксплуатации:

а

– структура, полученная обработкой

резанием, б – структура, полученная

штамповкой