- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

3.3.2. Прессование

П

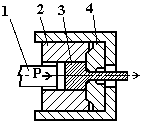

Рис.

3.32. Схема прямого прессования:

1-

пуансон; 2- контейнер; 3- заготовка; 4-

матрица

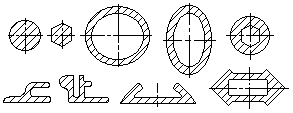

Рис.

3.31. Примеры прессованных профилей

Прессование

называют также выдавливанием. Процесс

прессования, выполняемый по схеме,

представленной на рис. 3.32, называется

прямым. В этом случае направление выхода

металла через отверстие матрицы совпадает

с направлен

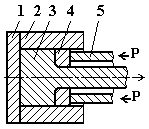

Рис.

3.33. Схема обратного прессования:

1-

упорная шайба; 2- контейнер; 3-

заготовка; 4-матрица; 5 пуансон

При обратном прессовании (рис. 3.33) металл заготовки 3 вытекает в направлении, обратном перемещению пуансона 5. Для этого матрицу 4 устанавливают в конце полого пуансона, а заготовку 3 помещают в глухой контейнер 2, запирают упорной шайбой 1 и при прессовании остается неподвижной. Трение металла о поверхность контейнера снижается, в связи с чем обратное прессование, которое называют еще встречным, требует меньших усилий.

П

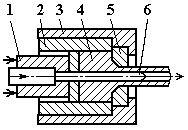

Рис.

3.34. Схема прессования полых профилей:

1-

пуансон; 2- контейнер; 3- обойма; 4-

заготовка; 5- матрица; 6- игла

В

Рис.

3.35. Схема гидравлического прессования:

1-

крышка контейнера; 2–затвор; 3–

контейнер; 4- отверстие для нагнетания

жидкости; 5– заготовка; 6– жидкость; 7–

матрица; 8-уплотнения

Исходной заготовкой при прессовании обычно является слиток или прокат. Для повышения качества поверхности изделия и снижения величины трения заготовку предварительно обтачивают на станке, а после нагрева поверхность очищают от окалины.

При прессовании металл подвергается всестороннему неравномерному сжатию. При такой схеме деформирования металл наиболее пластичен. Степень деформации при прессовании характеризуется коэффициентом вытяжки. Он определяется как отношение площади сечения заготовки к площади сечения прессуемого профиля. Вытяжка при прессовании составляет 10 … 50. Прессованием обрабатывают как пластичные, так и малопластичные сплавы: медные, алюминиевые, магниевые, титановые, углеродистые и легированные стали и т.п. Первые из них деформируют без нагрева, вторые в горячем состоянии.

Сортамент прессованных профилей очень разнообразен. Среди прочего таким способом изготавливают проволоку диаметром 5 … 10 мм, прутки диаметром 3 … 250 мм, трубы диаметром 20 … 400 мм со стенкой толщиной 1,5 … 12 мм, профили с полкой толщиной 2 … 2,5 мм и линейными размерами поперечных сечений до 200 мм.

К числу главных преимуществ, которыми отличается процесс прессования, следует отнести следующие.

Точность изделий выше, чем при прокатке, что позволяет использовать их без дальнейшей механической обработки.

Высокая производительность процесса (скорость выдавливания изделия из отверстия матрицы в некоторых случаях может достигать 20 м/с).

Возможность получения сложных профилей, которые невозможно получить другими видами обработки металлов давлением.

Прессованием можно обрабатывать такие сплавы, которые ввиду низкой пластичности другими видами обработки давлением деформировать невозможно или затруднительно.

Гибкость процесса и легкость переналадки на изготовление другого профиля, т.к. для этого требуется только замена матрицы.

Достаточно высокое качество поверхности при холодном прессовании, что позволяет отказаться от отделочных операций.

Прессование имеет и недостатки.

наличие отходов металла, так как весь он не может быть выдавлен из контейнера и в нем остается так называемый пресс-остаток, который после окончания прессования отрезается от полученного профиля. Масса пресс – остатка обычно составляет 8 … 12%, но в некоторых случаях может быть и очень большой. Так при прессовании труб большого диаметра масса пресс – остатка может достигать 40% массы исходной заготовки.

Большой износ инструмента, т. к. работает он в исключительно тяжелых условиях, испытывая кроме больших давлений действие высоких температур.

Высокая стоимость инструмента для прессования, т.к. изготавляют его из высококачественных инструментальных сталей и жаропрочных сплавов.