- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

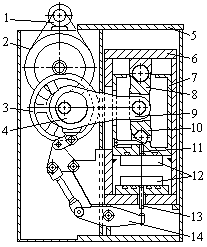

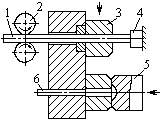

3.3.5. Объемная штамповка

О

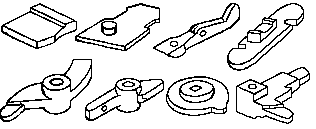

Рис.

3.67. Штампованные поковки

По сравнению с ковкой штамповка имеет ряд преимуществ. Это, прежде всего, экономия металла за счет значительного сокращения припусков и напусков, т.к. конфигурация штампованной поковки очень близка к форме изделия. Точность размеров штампованных поковок значительно выше. Горячая объемная штамповка позволяет получать поковки сложной конфигурации (рис. 3.67), что при ковке невозможно. Значительно сокращается трудоемкость окончательной обработки поковок (в частности резанием), т.к. допуски на штампованную поковку в 3 … 4 раза меньше, чем на кованую. Качество поверхности поковок достаточно высокое. Более рациональное расположение волокон структуры штампованной поковки по сравнению с кованной дает возможность получения деталей с наилучшими эксплуатационными свойствами. Производительность штамповки значительно выше, чем при ковке, и может достигать сотен поковок в час.

Объемная штамповка имеет и недостатки. Штамп - дорогостоящий инструмент из-за трудоемкости его изготовления и высокой стоимости штамповых сталей. Кроме этого, штамп для объемной штамповки не является универсальным инструментом, т.к. пригоден только для изготовления какой-то одной, конкретной поковки. Для объемной штамповки поковок требуются гораздо большие усилия деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считаются крупными. В основном штампуют поковки массой 20 … 30 кг и только в отдельных случаях — массой до 3 т. При нагреве, необходимом для горячей объемной штамповки, образуется слой окалины, который ухудшает качество поверхности заготовок и приводит к уменьшению точности размеров поковок.

На одном штампе в зависимости от сложности, материала и массы заготовки и способа штамповки можно изготовить от 10 до 25 тысяч поковок. В этой связи объемная штамповка оказывается экономически целесообразной лишь при изготовлении достаточно больших партий одинаковых поковок, т.е. в условиях крупносерийного и массового производства.

Горячей объемной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т. д.

3.3.5.1. ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА

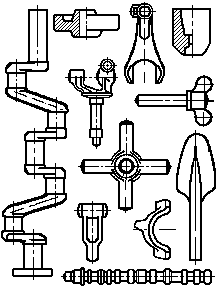

3.3.5.1.1. ТИПЫ ШТАМПОВ

Большое разнообразие форм и размеров штампованных поковок, а также сплавов, применяемых для их изготовления, определяет существование различных способов штамповки и соответственно различных типов штампов и штамповочного оборудования. В зависимости от типа штампов различают штамповку в открытых и закрытых штампах.

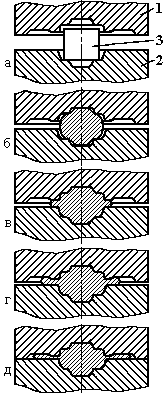

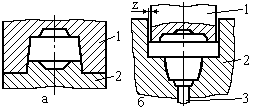

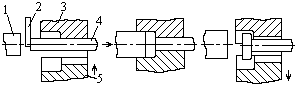

Особенностью штамповки в открытом штампе является то, что полость штампа в процессе деформирования заготовки остается открытой (рис. 3.68). Штамповка при этом сопровождается образованием облоя (заусенца) по периметру поковки. Процесс штамповки в открытом штампе можно разделить на несколько стадий (рис. 3.69):

а

Рис.

3.68. Открытый штамп для горячей объемной

штамповки:

1,2–

верхняя и нижняя части штампа

б) вторая, которая характеризуется одновременным течением металла в полость штампа и в облойную канавку;

в

Рис.

3.69. Схема заполнения полости штампа

металлом:

1,2-

верхняя и нижняя части штампа, 3-

заготовка,

а

- начальная стадия, б -стадия

осадки, в -одновременное течение

металла в полость штампа и облой, г -

заполнение углов, д -доштамповка

г) четвертая стадия, при которой происходит доштамповка - вытеснение излишков металла из полости штампа в облой.

При штамповке в открытом штампе облой выполняет двойную технологическую функцию: во-первых, он блокирует на определенном этапе течение металла из полости штампа, заставляя металл заполнять ее; во-вторых, компенсирует погрешность отрезки заготовки, что позволяет применять дешевые, высокопроизводительные способы их отрезки на пресс - ножницах. Однако образование облоя приводит к потерям металла до 20-25% объема заготовки и необходимости дополнительной операции обрезки облоя в специальных обрезных штампах на обрезных прессах. Несмотря на указанные недостатки, штамповка в открытых штампах в настоящее время является наиболее распространенной.

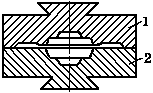

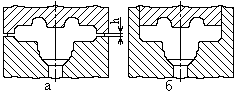

При штамповке в

закрытых штампах полость штампа в

процессе деформирования металла остается

закрытой (рис. 3.70). Зазор zмежду подвижной 1 и н

Рис.

3.70. Закрытый штамп для объемной штамповки:

1,2-

подвижная и неподвижная части штампа,

3- выталкиватель,

а-

молотовой штамп, б- прессовый штамп

При штамповке в закрытых штампах должно быть строго соблюдено условие равенства объемов заготовки и поковки. В противном случае при недостатке металла не заполнятся углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого, т.е. в этом случае заготовка должна быть отрезана с высокой точностью.

Н

Рис.

3.71. Закрытый штамп для объемной штамповки:

1,2,3-

Подвижные части штампа, 4- заготовка

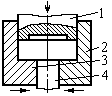

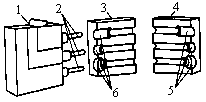

В зависимости от сложности поковки штампы для объемной штамповки могут быть одноручьевыми(иметь одну рабочую полость) илимногоручьевыми.

Сложные, изогнутые поковки несимметричной формы выполняют штамповкой в многоручьевом штампе. В этом штамп имеет несколько ручьев постепенно усложняющейся формы. В каждом из них заготовка деформируется с постепенным приближением к окончательной форме и размерам поковки. Ручьи в штампах подразделяются по назначению на штамповочные, заготовительные и отрубные.

Штамповочные окончательные ручьи служат для придания поковке окончательной формы. Форма их в точности соответствует форме поковки с учетом усадки металла при охлаждении. С целью уменьшения износа окончательного штамповочного ручья применяют штамповочный предварительный ручей, форма которого также в основном повторяет форму поковки, однако этот ручей не имеет облойной канавки.

Заготовительные ручьи применяют для того, чтобы придать заготовке форму, которая позволит получить в окончательном ручье поковку с минимальной степенью деформации.

Отрубные ручьи служат для отделения отштампованной поковки от прутка или отделения от поковки клещевины (части заготовки, за которую она захватывается клещами при переносе из ручья в ручей).

Пример получения на молоте в многоручьевом штампе поковки рычага из прутка круглого сечения показан на рис. 3.72.

Нагретая заготовка на длине Lдеформируется сначала в заготовительном протяжном ручье I, служащем для уменьшения площади поперечного сечения на нужном участке заготовки и увеличения ее длины. Протяжку осуществляют аналогично ее выполнению при ковке на узких бойках с кантовкой после 1 … 2 ударов.

Протянутую заготовку перекладывают в подкатной ручей II, увеличивая размеры сечения на нужных участках и перераспределяя объем металла вдоль оси заготовки в соответствии с распределением его в поковке. В этом ручье после каждого удара заготовку кантуют на 90°.

Затем заготовку передают в гибочный ручей III, где за один удар ей придают форму, соответствующую форме поковки в плоскости разъема. После гибки, заготовку деформируют в предварительном ручье IV для максимального приближения ее формы к форме поковки. В этом ручье облойная канавка отсутствует. Штамповку заканчивают в чистовом ручье V, в котором поковке придают окончательную форму и размеры, а излишек металла выдавливается в облойную канавку. Полученную поковку с облоем отделяют от прутка в отрубном ручье VI. В рассмотренном примере все ручьи расположены в одном штампе. Но они также могут быть размещены в разных штампах, установленных на рядом стоящем оборудовании.

Рис. 3.72. Схема многоручьевой штамповки на молоте

Ш

Рис.

3.73. Детали, изготавливаемые на

горизонтально-ковочных машинах:

а-

штамповка с высадкой, б- штамповка с

прошивкой

Ш

Рис.

3.74. Схема штамповки на ГКМ:

1-

пуансон, 2- упор, 3,5- подвижная и неподвижная

матрицы, 4- заготовка

Рис.

3.75. Трехручьевой штамп ГКМ:

1-

блок, 2- пуансоны, 3,4 – матрицы штампа,

5,6- ручьи

3.3.5.1.2. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБЪЕМНОЙ ШТАМПОВКИ

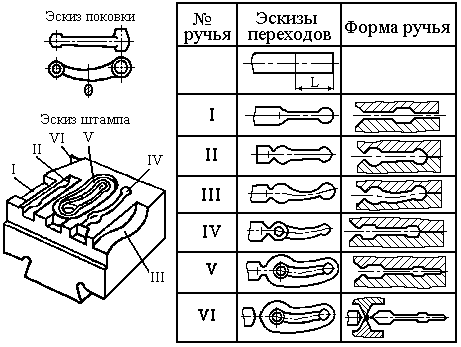

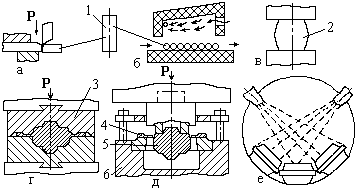

Технологический процесс изготовления поковок горячей объемной штамповкой в одноручьевом открытом штампе в общем случае состоит из следующих основных операций (рис. 3.76): резка проката на мерные заготовки 1, нагрев заготовок, осадка заготовки 2, объемная штамповка в штампе 3, обрезка облоя 4 от поковки 5 в обрезном штампе 6, термообработка поковки и очистка ее поверхности от окалины в галтовочных и дробеметных барабанах, затем правка поковки (если требуется и калибровка).

Горячая объемная штамповка поковок в одноручьевом закрытом штампе отличается отсутствием операции обрезки облоя, т.е. исключается обрезной штамп.

Технологический процесс получения штампованной поковки проектируют в следующей последовательности:

разработка чертежа поковки;

определение массы и размеров заготовки;

определение температурного интервала штамповки и времени нагрева заготовки;

определение массы падающих частей молота либо усилия пресса или ГКМ и выбор типоразмера оборудования.

Рис. 3.76. Схема технологического процесса горячей объемной штамповки:

1- заготовка, 2- осаженная заготовка, 3- штамп для объемной штамповки, 4- штамп для обрезки, 5- облой, 6- штампованная поковка,

а - резка заготовки на пресс-ножницах, б - нагрев заготовки, в - осадка заготовок, г – штамповка, д - обрезка облоя, е - очистка поковки от окалины

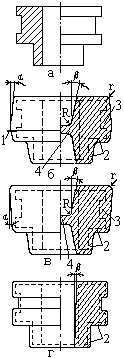

Разработка чертежа поковки является важным элементом при проектировании технологического процесса горячей объемной штамповки. Его выполняют на основании чертежа готовой детали (рис. 3.77) в зависимости от типа штампа в следующей последовательности:

- выбор поверхности разъема штампа;

- назначение напусков, припусков на механическую обработку, а также допусков на штамповку;

- проектирование центрального отверстия (при его наличии);

- назначение штамповочных уклонов;

- назначение радиусов закруглений.

Штампы для горячей

объемной штамповки состоят из нескольких

(обычно из двух) частей, перемещающихся

в вертикальной плоскости. Верхняя и

нижняя половины штампа соприкасаются

между собой по поверхности разъема.

Обычно эта поверхность является

плоскостью или сочетанием плоскостей.

Это необходимо для подачи заготовки в

штамп и свободного извлечения из него

поковки. При получении поковки в открытом

штампе необходимо, чтобы его ручьи имели

наименьшую глубину. При этом учитывают

и ряд других факторов, например, требуемое

направление волокон в поковке, условия

контроля в

Рис.

3.77. Пример чертежа поковки:

1

– плоскость разъема, 2 – припуск, 3 –

напуск, 4 – перемычка центрального

отверстия,

а

– чертеж детали, б –поковка при

штамповке в открытом штампе, в – поковка

при штамповке в закрытом штампе, г-

поковка при штамповке на ГКМ

Так как поковки обычно служат заготовками для получения деталей машин и их в дальнейшем обрабатывают на металлорежущем оборудовании, то на размеры поверхности поковок, подлежащих обработке резанием, назначают припуски - дополнительный слой металла заготовки, который удаляется в процессе обработки резанием для обеспечения необходимой точности и качества поверхностного слоя получаемой детали. Припуски выбирают по таблицам из ГОСТов в зависимости от габаритов и массы поковок и от требований к поковкам. По таблицам ГОСТа также назначаютдопуски - допустимые отклонения размеров поковок из-за возможного искажения их формы в результате недоштамповки по высоте, сдвига штампов и их изнашивания. Штамповкой не всегда можно получить сложную конфигурацию поковки. В таких случаях назначаютнапускидля упрощения формы поковки, представляющие собой часть объема поковки, добавляемую для облегчения ее изготовления.

В штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому при проектировании центрального отверстияделают только его наметку с перемычкой толщиной 5 мм. Отверстия диаметром менее 30 мм в поковках не делают, их получают сверлением.

Штамповочные уклоныназначают на боковые поверхности поковок для облегчения извлечения их из штампов. При штамповке на молотах наружные уклоныα= 5 ... 7°, а на прессах с выталкивателями α = 2 ... 3°. Внутренние уклоны β на 2 … 3° больше наружных, так как при охлаждении поковки ее внутренние поверхности прижимаются к штампу, а наружные отходят от стенок штампа, уменьшая вероятность застревания поковки в штампе.

Радиусы закругленийна пересекающихся поверхностях поковки необходимы для лучшего заполнения полости штампа и предохранения ее от преждевременного изнашивания и поломок, а также для получения качественных поковок. Наружные радиусы закругленийrустанавливают равными 1…6 мм, а внутренниеR=(3 ... 4) мм.

По чертежу поковки проектируют профиль полости штампа. При этом учитывают, что поковка при остывании уменьшится в размерах. По этой причине ручьи штампа проектируют по чертежу так называемой «горячей поковки», который получают, увеличив размеры спроектированной поковки на 1…2%.

Чертеж поковки при штамповке в закрытых штампах с одной плоскостью разъема составляют так же, как при штамповке в открытых. Но плоскость разъема выбирают по торцовой наибольшей поверхности детали (рис. 3.77, в). Составление чертежа поковки при штамповке в закрытых штампах с двумя взаимно перпендикулярными плоскостями разъема имеет свои специфические особенности. Прежде всего, наличие двух плоскостей разъема не требует на поковках напусков там, где они необходимы в штампах с одной плоскостью разъема (рис. 3.77,г). Штамповочные уклоны назначают значительно меньшего размера или их можно совсем не предусматривать.

Определение размеров заготовкиначинают с расчета ее объема как суммы объемов поковки и отходов, образующихся при нагреве и в процессе штамповки (определяют по справочникам). По известному объему находят длину и диаметр (поперечный размер) заготовки, пользуясь соответствующими рекомендациями. Заготовки нужной длины отрезают от прокатанных прутков длиной 2 … 6 м, поступающих со склада металла в заготовительное отделение кузнечного цеха. Наиболее часто производится отрезание на ножницах и прессах (см. рис. 3.76,а). В некоторых случаях заготовки разрезают на дисковых и ножовочных механических пилах. Кроме проката в качестве заготовки используют и слитки.

В связи с отклонением длины заготовок при их разрезании, связанной с точностью работы оборудования, и колебаниями поперечных размеров прутков при обычной точности проката отклонения объема заготовок достигают до 9%.

Заготовки перед штамповкой нагревают (см. рис. 3.76, б). Нагрев должен быть равномерен по всему ее объему до заданной температуры. При нагреве стараются снизить окалинообразование (окисление) и обезуглероживание поверхности заготовок. Иначе дефектный слой металла придется удалять обработкой резанием, что приводит к удорожанию продукции и чрезмерным потерям металла. Правильный нагрев заготовок обеспечивают с помощью автоматических систем регулирования температуры и состава атмосферы в нагревательных устройствах, а также времени нагрева заготовок.

В настоящее время наиболее прогрессивным нагревательным оборудованием являются электронагревательные устройства. Это электроконтактные и индукционные установки. В первых - заготовка зажимается медными контактами и нагревается при пропускании по ней электрического тока. Во вторых - заготовка помещается внутри обмотки электропровода (индуктора) и нагревается вихревыми токами, которые индуцируются в ней при прохождении тока высокой частоты по виткам индуктора. Такие устройства позволяют автоматизировать процессы нагрева, легко управляются и в них легче создать защитную атмосферу для безокислительного нагрева. Немаловажное значение имеет также их экологическая безвредность. Для нагрева заготовок широко применяют и газовые печи с механизированной подачей заготовок в рабочее пространство. В них также производят безокислительный нагрев в защитной атмосфере.

При изготовлении поковок осесимметричной формы нагретую заготовку перед формоизменением в штампах осаживают (см. рис. 3.76,в). Деформация заготовки в этом случае осуществляется приложением усилия в ее торец. В результате осадки длина заготовки уменьшается, а площадь ее поперечного сечения увеличивается. Это необходимо для предотвращения искривления оси заготовки при штамповке и создания оптимальных условий заполнения штампа металлом. Кроме этого при осадке с поверхности заготовки осыпается окалина.

Большое разнообразие форм и размеров поковок и сплавов, из которых их штампуют, обусловило применение различных способов штамповки и, соответственно, различных конструкций штампов и кузнечно-штамповочного оборудования.

Горячую объемную штамповку производят в открытых и закрытых штампах. В открытых штампах получают поковки удлиненной и осесимметричной формы, штампуемые соответственно плашмя и в торец. В закрытых штампах получают преимущественно осесимметричные поковки, в том числе из малопластичных сплавов. Однако пониженная стойкость штампов и большие затраты на изготовление заготовок точного объема ограничивают применение прогрессивных процессов закрытой штамповки. В производстве чаще применяют открытую штамповку (см. рис. 3.76, г).

После штамповки в открытых штампах производят обрезку облоя и пробивку перемычек в штампах на обрезных кривошипных прессах (см. рис. 3.76, д). Для этого поковку проталкивают пуансоном через режущие кромки матрицы, в результате чего по всему периметру поковки срезается облой и поковка проваливается в тару. Облой снимается с пуансона при его ходе вверх съемником и удаляется в другую тару. В некоторых случаях таким способом удаляют штамповочные уклоны для уменьшения последующей обработки поковки резанием.

Термическую обработку применяют для получения требуемых механических свойств поковок и облегчения их обработки резанием. Отжиг снимает в поковках из высокоуглеродистых и легированных сталей остаточные напряжения, измельчает крупное зерно, снижает твердость поковок и повышает их пластичность и вязкость. Нормализацию применяют в основном для устранения крупнозернистой структуры в поковках из сталей с содержанием углерода до 0,4%. Термическую обработку поковок осуществляют после обрезки облоя и пробивки отверстий.

Очистку поковок от окалины производят для облегчения контроля поверхности поковок, уменьшения износа металлорежущего инструмента и правильной установки заготовок на металлорежущих станках. На дробеструйных установках окалину с поковок сбивают потоком быстро летящей дроби диаметром 1 … 2 мм (см. рис. 3.76, е). В галтовочных барабанах поковки закладываются во вращающийся барабан. Окалина удаляется благодаря ударам поковок друг о друга и о специальные металлические звездочки.

Правку штампованных поковок выполняют для устранения искривлений осей и искажения поперечного сечения, которые могут образовываться при извлечении поковок из ручья, при обрезке облоя, прошивке или при транспортировании.

Калибровку поковок применяют для повышения точности их размеров и улучшения качества поверхностного слоя. Калибровка выполняется после термической обработки поковок и их очистки от окалины, обычно в холодном состоянии. Калибровка осуществляется на прессах повышенной жесткости и заключается в незначительном обжатии поковок. Отклонение размеров поковок после калибровки составляет 0,05 … 0,25 мм, а высота микронеровностей поверхности Ra =1,25 ... 0,63 мкм, поэтому последующую обработку резанием исключают или ограничивают только шлифованием.

При контроле готовых поковок их осматривают, выборочно измеряют геометрические размеры, твердость. Размеры контролируют универсальными измерительными инструментами (штангенциркулями, штангенвысотомерами, штангенглубиномерами и др.) и специальными инструментами (скобами, шаблонами и контрольными приспособлениями). Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеновским просвечиванием.

Таким образом, независимо от вида штамповочного оборудования процесс получения поковок состоит из следующих основных этапов: подготовки заготовок, формирования поковок и отделочных операций. К последним относятся операции обрезки облоя, пробивки отверстий, термической обработки, очистки от окалины, правки, калибровки и контроля качества, которые производят с поковкой после ее штамповки.

Завершает разработку технологического процесса горячей объемной штамповки операция определения массы падающих частей молота либо усилия пресса или ГКМ и выбор типоразмера оборудования.

В связи с развитием автоматизации производственных процессов возрастают требования к поковкам по соблюдению минимальных припусков, размеров, получению структуры и твердости, наиболее благоприятных для автоматической обработки резанием. Выполнение этих требований обеспечивают правильной (в соответствии с рассмотренными выше положениями) разработкой чертежей поковок и технологических процессов их изготовления, а также эффективной системой контроля качества продукции.

В автоматизированных комплексах для горячей штамповки используют программируемые командоконтроллеры и микропроцессоры, позволяющие реализовать функции управления, контроля, позиционирования, регулирования технологических операций. Применение системы управления на базе данных устройств позволяет перейти от создания быстропереналаживаемых автоматизированных комплексов к гибким производственным системам.

3.3.5.2. ХОЛОДНАЯ ОБЪЕМНАЯ ШТАМПОВКА

Холодная объемная штамповкапозволяет почти полностью исключить обработку резанием и обеспечивает по сравнению с последней уменьшение трудоемкости изготовления деталей на 30 … 80% и повышение коэффициента использования материала до 50%. При холодной высадке коэффициент использования материала достигает 95%, а производительность до 800 штук в минуту.

Холодную объемную штамповку обычно проводят без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодной деформации.

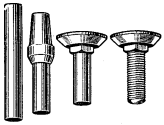

Разновидностями холодной объемной штамповки являются холодная высадка, холодное выдавливание и холодная объемная формовка.

Холодная высадка- это осадка части заготовки, т. е. образование местных утолщений требуемой формы, применяется, например, для формования головок болтов, винтов, заклепок и гвоздей. Можно высаживать утолщения, концентричные и эксцентричные относительно оси стержня, как на концевых, так и на серединных участках заготовок. Высадкой изготовляют также другие детали массового производства, например, кулачки и зубчатые колеса заодно с валом, детали электронной аппаратуры, электрические контакты.

Заготовкой обычно служит холоднотянутый материал в виде проволоки или прутка диаметром 0,5 … 50 мм из черных и цветных металлов.

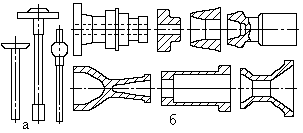

В

Рис.

3.78. Схема штамповки на холодновысадочном

автомате

В первом переходе ролики 2 подают пруток 1 до упора 4, после чего матрица 3 перемещается на позицию высадки, отрезая от прутка мерную заготовку. Во втором переходе ударом высадочного пуансона 5 производится высадка головки. После возвращения пуансона в исходное положение изделие выталкивается толкателем 6, который также возвращается в исходное положение, а матрица вновь уходит на позицию подачи заготовки. При высадке за один удар отношение длины высаживаемой части заготовки к ее диаметру должно быть не более 2,5 … 2,8. В противном случае возможны изгиб, поломка заготовки или высадка головки неправильной формы. Высадку осуществляют на одно-, двух- и трехударных автоматах, производительность которых достигает 400 деталей в минуту. Высадка позволяет сэкономить до 30 … 40% металла по сравнению с изготовлением аналогичных деталей на металлорежущих станках.

На основе холодновысадочных автоматов создаются автоматы-комбайны, выпускающие готовые изделия. На рис. 3.79 показана последовательность изготовления крепежных деталей (болтов, винтов) на таком комбайне. Последовательные переходы штамповки деталей такого типа приведены на рис. 3.80.

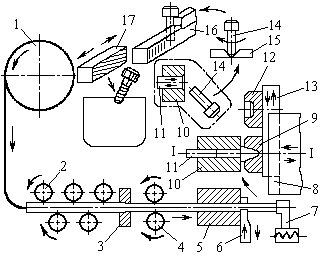

Рис. 3.79. Технологическая схема штамповки изделий на автомате-комбайне на основе холодновысадочного автомата:

1- бунт проволоки, 2- правильное устройство, 3- калибровочная матрица, 4- валки, 5- отрезная матрица, 6- нож, 7- упор, 8- ползун, 9- черновой пуансон, 10- матрица, 11- выталкиватель, 12- чистовой пуансон, 13- салазки, 14- полуфабрикат, 15- резцы, 16, 17- неподвижная и подвижная плашки

Заготовкой здесь является проволока, свернутая в бунт (моток) 1. Для обеспечения меньшего отклонения диаметра и улучшения качества поверхностного слоя проволока пропускается через правильное устройство 2 и калибруется протягиванием через матрицу 3. Затем проволока смазывается и валками 4 подается через отрезную матрицу 5 до упора 7. Упор регулируемый, что позволяет ножом 6 отрезать заготовку требуемой длины. С помощью ножа 6 заготовка переносится на линию высадки I-I. Инструмент для предварительной (черновой) обработки - пуансон 9 - заталкивает заготовку в матрицу 10 до упора в выталкиватель 11 и производит первую высадку (первый удар). Затем на линию высадки перемещается окончательный пуансон 12 и производит вторую высадку (второй удар), после чего выталкиватель 11 удаляет из матрицы 10 полуфабрикат 14.

Р

Рис.

3.80. Последовательные переходы штамповки

на ХВА

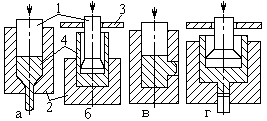

Холодное

выдавливание- процесс получения

штампованных изделий при пластическом

течении металла в полости штампа. Схема

процесса холодного выдавливания

практически не отличается от схемы

прессования (см. раздел 3.2), однако

заготовкой здесь является не слиток, а

прокат. При холодном выдавливании

получают чаще всего готовую деталь,

требующую незначительной обработки

резанием. Пластическое деформирование

металла при выдавливании происходит в

условиях всестороннего неравномерного

сжатия, что обеспечивает высокую степень

деформации. Коэффициент вытяжки здесь,

который, как и ранее, определяется

отношением площадей поперечного сечения

исходной заготовкиFНи изделияFК(=FН/FК),

для пластичных металлов составляет до

100. Различают прямое, обратное, боковое

и комбинированное выдавливание (рис.

3.81). Выдавливание обычно выполняют на

кривошипных или гидравлических прессах

в штампах, р

Рис.

3.81. Схемы холодного выдавливания:

а

– прямое, б – обратное, в – боковое, г

– комбинированное,

1

– пуансон, 2 – матрица, 3 – съемник, 4-

изделие

При прямомвыдавливании (рис. 3.81, а) металл вытекает в отверстие, расположенное в донной части матрицы 2, в направлении, совпадающем с направлением движения пуансона 1 относительно матрицы. Удаляется изделие 4 с помощью съемника 3. Таким методом получают детали типа стрежней с утолщениями и труб с фланцами (болты, тарельчатый клапан и т. п.). При этом зазор между пуансоном и цилиндрической частью матрицы, в которой размещается исходная заготовка, должен быть небольшой, чтобы металл не вытекал в зазор.

При обратномвыдавливании направление течения металла противоположно направлению движения пуансона относительно матрицы. Наиболее часто встречающейся схемой обратного выдавливания является схема, при которой металл может вытекать в кольцевой зазор между пуансоном и матрицей (рис. 3.81, б). По такой схеме изготовляют полые детали типа туб (корпуса тюбиков), экранов радиоламп и т. п. Реже применяют схему обратного выдавливания, при которой металл выдавливается в отверстие в пуансоне, для получения деталей типа стержня с фланцем. Толщина стенки выдавленных стальных деталей от 1,5 до 5 мм, алюминиевых от 0,08 мм и выше.

При боковомвыдавливании металл вытекает в отверстие в боковой части матрицы в направлении, не совпадающем с направлением движения пуансона (рис. 3.81, в). Таким образом получают детали типа тройников, крестовин и т. п. Для их удаления из штампов матрицу изготавливают состоящей из двух половин с плоскостью разъема, проходящей через осевые линии исходной заготовки и получаемого отростка.

Комбинированноевыдавливание характеризуется одновременным течением металла по нескольким направлениям. При этом возможны сочетания различных схем выдавливания, например, прямого и обратного (рис. 3.81, г).

Недостатком холодного выдавливания являются высокие удельные усилия процесса из-за сил трения, что приводит к поломкам или низкой стойкости инструмента и сдерживает широкое применение его в производстве. Для снижения удельных усилий применяют специальные смазывающие материалы или покрытия заготовок, а также изготавливают инструмент из высококачественных инструментальных сталей, проектируют ручьи штампов без резких переходов, с плавным сопряжением между отдельными участками для облегчения течения металла. Кроме этого рабочие части инструмента полируют. Для предохранения матриц от разрушения их в ряде случаев бандажируют, т. е. запрессовывают с натягом в обоймы.

Х

Рис.

3.82. Детали, получаемые объемной формовкой

О

Рис.

3.83. Штампы для объемной формовки:

а

– открытый; б - закрытый

При формовке в закрытых штампах объем заготовки должен быть точно равен объему поковки. Это дает экономию металла, уменьшает трудоемкость последующей обработки деталей. Прочность полученных таким способом деталей выше прочности деталей, полученных в открытых штампах, вследствие того, что не происходит перерезания волокон, неизбежного при обрезке облоя. Однако формовку в закрытых штампах применяют реже, чем в открытых, из-за больших сложности и стоимости получения заготовок точного объема, необходимости использования более мощного оборудования и меньшей стойкости штампов. В закрытых штампах получают, в основном, детали из цветных металлов.

Холодная объемная формовка требует значительных удельных усилий вследствие высокого сопротивления металла деформированию в условиях холодной деформации и упрочнения металла в процессе деформирования. Упрочнение сопровождается и уменьшением пластичности. Для уменьшения вредного влияния упрочнения и облегчения процесса деформирования при холодной штамповке оформление детали обычно разделяют на переходы, в процессе которых последовательно изменяется форма заготовки, т.к. каждый последующий переход осуществляют в специальном штампе. Между переходами заготовку подвергают рекристаллизационному отжигу. Отжиг снижает удельные усилия при штамповке на последующих переходах и повышает пластичность металла. Это уменьшает опасность разрушения заготовки в процессе деформирования и увеличивает допустимую степень деформации.

Рекомендации по конструированию деталей применительно к изготовлению их холодной формовкой сходны с рекомендациями, приведенными для ранее рассмотренной горячей объемной штамповки. Отметим, что штамповочные уклоны и радиусы галтелей сопрягаемых поверхностей при холодной объемной формовке обычно меньше, чем при горячей штамповке.

Технологический процесс изготовления деталей холодной формовкой включает обычно следующие операции: резку заготовок, формовку (иногда предварительную и окончательную), обрезку заусенца (при открытой штамповке), калибровку (или зачистку).

В целом холодная объемная формовка имеет ряд значительных достоинств, определяющих достаточно широкое применение ее в промышленности.

Холодной объемной формовкой можно изготовлять пространственные детали сложных форм (сплошные и с отверстиями). Холодная объемная формовка обеспечивает также получение деталей со сравнительно высокими точностью размеров и качеством поверхности. Это уменьшает объем обработки резанием или даже исключает ее. Холодная формовка характеризуется большей производительностью по сравнению с обработкой резанием.

В зависимости от степени деформирования прочность штампованных деталей из среднеуглеродистых сталей увеличивается на 30 … 120%, что в ряде случаев позволяет отказаться от термообработки и использовать более дешевые исходные материалы: углеродистую или малолегированную сталь вместо термически обработанной высоколегированной дорогостоящей стали. Применяя различные схемы формоизменения и регулирования напряженно-деформированного состояния металла в полости штампа, можно изготовлять детали как равнопрочные, так и с различной прочностью отдельных элементов с учетом их назначения в процессе эксплуатации.

При холодном деформировании устраняется совсем или частично пористость металла, формируется благоприятно ориентированная волокнистая структура металла, что придает деталям высокую усталостную прочность при динамических нагрузках. Это позволяет получить конструкции с меньшими размерами и металлоемкостью, чем у конструкций, полученных обработкой резанием, не снижая при этом их надежность.

Недостатками холодной объемной формовки являются трудоемкость изготовления и высокая стоимость инструмента, что делает экономически обоснованным применение этой технологии только при достаточно большой серийности производства.

3.3.5.3. ОБОРУДОВАНИЕ ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ

Объемную штамповку в настоящее время осуществляют на молотах, на кривошипных прессах, на гидравлических прессах, на винтовых прессах и горизонтально-ковочных машинах, кривошипно-коленных прессах и холодновысадочных автоматах.

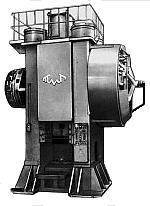

Штамповочные молотыпредназначены для горячей объемной штамповки поковок разнообразной формы, преимущественно в многоручьевых открытых штампах.

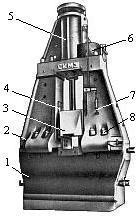

Основным типом штамповочных молотов являются паровоздушные штамповочные молоты(рис. 3.84) с массой падающих частей 630 … 25 000 кг. По принципу действия они подобны паровоздушным ковочным молотам (см. рис. 3.61), но имеют конструктивные отличия, обусловленные повышенными требованиями к точности перемещения частей штампов. Станина молота состоит из стоек 2, установленных непосредственно на шаботе 1 и соединенных с ним с помощью гаек с пружинами 8, которые амортизируют удар, предохраняя болты от поломки. Масса шабота в 20 … 30 раз больше массы падающих частей. Баба 3 с прикрепленной к ней верхней частью штампа перемещается по установленным на стойках направляющим 4. В отличие от ковочных молотов, направляющие для движения бабы имеют бóльшую длину. Подъем бабы обеспечивается подачей пара или воздуха в силовой цилиндр 5 через золотниковое устройство 6. Управление работой молота осуществляется с помощью педали или рукоятки 7.

Ш

Рис.

3.84. Паровоздушный штамповочный молот:

1-

шабот, 2- стойки, 3- баба, 4- направляющие,

5- силовой цилиндр, 6- золотниковое

устройство, 7- рукоятка управления, 8-

гайки с пружинами

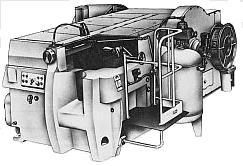

Для объемной штамповки используются также фрикционные штамповочные молоты с доской(рис. 3.85). Их изготавливают с массой падающих частей 500 … 1500 кг. Молоты имеют в своем составе специальную пластину, называемую доской 5. К доске крепится баба молота 3 с верхней частью штампа 2. Доска, баба и верхняя часть штампа образуют падающие части молота. С помощью роликов, приводимых от электродвигателя, падающие части поднимаются на определенную высоту и фиксируются кулачками 6. При выполнении операции штамповки кулачки 6 после нажатия педали 8 отпускают доску 5 с бабой 3. Падающие части молота устремляются вниз и деформируют заготовку с помощью штампа 2, нижняя часть которого установлена на шаботе 1.

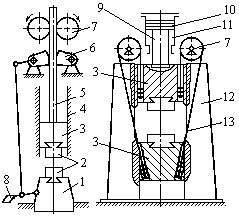

В последние годы в качестве штамповочного оборудования применяются бесшаботные молоты. Особенностью их является наличие двух баб - верхней и нижней, движущихся в процессе работы навстречу друг другу. Наиболее широко распространены бесшаботные молоты с ленточным механизмом (рис. 3.85). Станина такого молота состоит из четырех стоек 12. В верхней части стоек установлен рабочий цилиндр 11 с поршнем 10 и штоком 9, к которому прикреплена верхняя баба 3. Верхняя и нижняя бабы 3 соединены ленточным механизмом связи, состоящим из ленты 13 (20 … 30 стальных полос толщиной 0,3 … 0,8 мм) и ролика 7. При движении поршня 10 вниз вместе со штоком 9 и верхней бабой 3 благодаря ленточному механизму связи навстречу вверх движется нижняя баба. Молоты такой конструкции изготавливают с энергией удара до 500 кДж и используют их для одноручьевой штамповки.

Ш

Рис.

3.85. Типы штамповочных молотов:

1-

шабот, 2- штамп, 3- баба, 4- направляющие,

5- доска, 6- кулачки, 7- ролик, 8- педаль, 9-

шток поршня, 10- поршень, 11- рабочий

цилиндр, 12- стойка станины, 13- лента,

а-

фрикционный молот с доской, в —

бесшаботный молот с двусторонним ударом

Конструкция КГШП более сложная, чем молота. Схема его представлена на рис. 3.86. На рис. 3.87 приведен внешний вид КГШП. Привод пресса осуществляется от электродвигателя 1. Через клиноременную передачу 2 движение сообщается маховику 3, свободно вращающемуся на коленчатом валу 5. Для выполнения технологической операции крутящий момент от маховика передается на главный вал с помощью фрикционной дисковой муфты 4 с пневмоуправлением. Коленчатый вал начинает вращаться, перемещает шатун 6, который сообщает возвратно- поступательное движение ползуну 7. Ползун движется в направляющих 15. После выполнения операции штамповки и выключения муфты коленчатый вал и ползун в верхнем положении останавливают тормоз 16. К ползуну 7 и столу 12 пресса крепятся соответственно верхняя 8 и нижняя 11 плиты штампа с ручьевыми вставками 9 и 10. Точное совмещение верхней и нижней частей штампа обеспечивается направляющими колонками 13. При перемещении ползуна пресса вверх после выполнения технологической операции штамп раскрывается, и выталкиватели 14 удаляют поковку из ручья штампа. Для регулирования положения нижнего штампа по вертикали стол пресса оснащен клиновидной плитой.

Б

Рис.

3.86. Схема кривошипного горячештамповочного

пресса:

1-

электродвигатель, 2- клиноременная

передача, 3- маховик, 4- муфта включения,

5- коленчатый вал, 6- шатун, 7- ползун,

8,11- верхняя и нижняя части штампа, 9,10-

ручьевые вставки, 12- стол, 13- направляющий

колонки, 14- выталкиватели, 15- направляющие

ползуна, 16- тормоз

КГШП по технологическим возможностям превосходят паровоздушные штамповочные молоты с массой падающих частей до 10 т. Они не требуют громоздких фундаментов и способствуют значительному улучшению условий труда в цехе, однако стоимость их в 3 … 4 раза выше стоимости эквивалентного по мощности молота.

На кривошипных прессах возможна штамповка всех видов поковок, штампуемых на молотах. Однако при штамповке поковок с удлиненной осью и большой разностью площадей поперечных сечений по длине требуется применение предварительно профилированных заготовок.

Важное значение имеет определение усилия, требуемого для штамповки на кривошипном горячештамповочном прессе, так как при недостаточном усилии пресса может произойти его поломка.

Г

Рис.

3.87. Внешний вид кривошипного

горячештамповочного пресса

Н

Рис.

3.88. Схема винтового пресса:

1-

электродвигатель, 2- ременная передача,

3,4- диски, 5- маховик, 6- нажимной механизм,

7- винт, 8- гайка, 9- ползун, 10- штамп

Штампуют в открытых и закрытых штампах (с одной и двумя плоскостями разъема), как правило, в одном ручье.

Винтовые фрикционныепрессы строят усилием до 6,3 МН. Их применяют для штамповки в открытых и закрытых штампах мелких поковок (до 20 кг). Они малопроизводительны и применяются, в основном, в мелкосерийном производстве.

Наибольшее распространение в промышленности получили фрикционные двухдисковые винтовые прессы с лобовым фрикционным передаточным механизмом (рис. 3.88). Привод маховика 5 осуществляется электродвигателем 1 через одноступенчатую клиноременную передачу 2 и диски 3 и 4. С помощью нажимного механизма 6 левый диск 3 прижимают к ободу маховика 5, оборудованного фрикционными накладками. Винт 7, скрепленный с маховиком, совершает относительно гайки 8 винтовое движение, перемещая ползун 9 вниз. Штамп 10 при этом закрыт. Для открывания штампа к ободу маховика 5 прижимают правый диск 4. Маховик разгоняется в обратном направлении и через винт поднимает ползун.

Г

Рис.

3.89. Внешний вид горизонтально-ковочной

машины

Ш

Рис.

3.90. Схема горизонтально- ковочной

машины:

1,2-

подвижная и неподвижная матрицы, 3-

упор, 4- пуансон, 5- главный ползун, 6-

зажимной ползун, 7- зажимной ползун, 8-

кулачки, 9- главный вал, 10- заготовка,

11- электродвигатель, 12- клиноременная

передача, 13- муфта-тормоз, 14- зубчатая

передача, 15- шатун

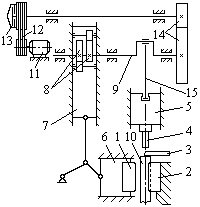

Привод ГКМ осуществляется от электродвигателя 11. Через клиноременную передачу 12 разгоняется маховик с фрикционной муфтой – тормозом 13. При включении муфты движение через зубчатую передачу 14 передается коленчатому валу 9, который через шатун 15 обеспечивает возвратно-поступательное движение главного ползуна 5 с пуансоном 4.

По точности поковок и производительности ГКМ не уступают кривошипным горячештамповочным прессам, но стоимость их в 1,5 раза выше и они менее универсальны, чем молоты и прессы. ГКМ изготовляют с усилием на главном ползуне 5 … 31,5 МН; на них можно обрабатывать прутки диаметром до 270 мм.

Конструкция холодновысадочных автоматовподобна горизонтально-ковочным машинам, только предназначены они для выполнения операций холодной высадки. Такие машины обеспечивают автоматическую подачу заготовки, перемещение ее из ручья в ручей штампа и отрезку изделий от прутка.

Кривошипно-коленные

прессы(рис. 3.91) предназначены для

выполнения операций холодной и горячей

калибровки, чеканки, выдавливания и

т.п. Эти операции характеризуются

сравнительно большим сопротивлением

деформирования металла, действующем

на небольшой длине рабочего хода ползуна.

Привод пресса осуществляется от

э

Рис.

3.91. Схема кривошипно-коленного пресса:

1-

электродвигатель, 2- клиноременная

передача, 3- зубчатая передача, 4-

кривошипный вал, 5- станина, 6-

траверса станины, 7 –ползун, 8, 10- призмы,

9- шатун, 11, 13- выталкиватели, 12- штамп,

14- привод выталкивателя