- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

4.2.10. Лазерная сварка

Нагрев и расплавление материала при сварке лазерным лучом осуществляют мощным когерентным световым потоком, получаемым в специальной установке, называемой лазером. Лазерный луч представляет собой вынужденное монохроматическое излучение, длина волны которого зависит от природы рабочего тела лазера-излучателя и может быть в диапазоне 0,1 ... 1000 мкм. Длины волн наиболее часто используемых на практике лазеров имеют следующие значения: гелий-неоновый 0,6328 мкм, рубиновый 0,6943 мкм, стекло с ниодимом 1,06 мкм, СО2- лазеры 10,6 мкм. Чем меньше длина волны лазерного излучения, тем больше его способность беспрепятственно проходить через вещество.

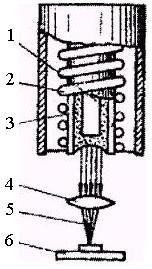

Чаще всего в настоящее время применяют рубиновые лазеры. Рубин в них искусственный, состоящий из оксида алюминия и небольшой добавки оксида хрома. Лазер состоит из следующих элементов (рис. 4.19): цилиндрического рубинового стержня 1, ксеноновой лампы 2, линзы 4 и охлаждающей системы 3.Торцы стержня полируют и покрывают серебром. Тот из торцов, который служит для выхода светового луча наружу, частично прозрачен. Ксеноновая лампа питается разрядным током конденсаторов. При ее вспышке атомы хрома рубинового кристалла возбуждаются. Через несколько миллисекунд атомы возвращаются снова в исходное состояние и при этом беспорядочно излучают фотоны красного света одинаковой частоты. Поток их движется вдоль стержня, отражаются от зеркальных торцовых его граней, усиливается, при этом интенсивность общего излучения увеличивается.

П

Рис.

4.19. Схема сварки лазерным лучом:

1-

рубиновый стержень, 2- ксеноновая лампа,

3- охлаждающая система, 4- линза, 5-

сфокусированный пучок, 6- изделие

Твердотельные лазеры обычно имеют относительно небольшую мощность: работающие в непрерывном режиме не свыше 250 ... 500 Вт; в импульсно-периодическом или импульсном - до 300 Вт. Однако энергия одиночного импульса может достигать 100 Дж и более, что обеспечивает плотность мощности в фокусе свыше 109Вт/см2.

Для получения непрерывного излучения большей мощности (5 ... 10 кВт и более) применяют так называемые газовые лазеры. Рабочим веществом у них чаще всего является атомы углекислого газа.

Лазерный луч может быть сфокусирован в пятно диаметром несколько десятков микрометров, при этом плотности мощности достигают величины 108Вт/см2.

Основными параметрами режимов лазерной сварки являются мощность излучения, диаметр пятна фокусировки, скорость перемещения обрабатываемого материала относительно луча.

При толщине свариваемых заготовок до одного миллиметра лазерную сварку считают сваркой малых толщин, при больших размерах заготовок сварку называют соединением с глубоким проплавлением. Процесс лазерной сварки малых толщин осуществляют как в автоматическом, так и в ручном режимах.

Сварку малых толщин с помощью лазерного луча широко применяют в электронной и радиотехнической промышленности для сварки элементов микросхем, при производстве и ремонте вакуумных приборов (электронно-лучевых трубок и т.п.) и во многих других процессах.

Лазерную сварку с глубоким проплавлением выполняют только в автоматическом режиме.

Этот способ сварки используют в машиностроении при сварке углеродистых и легированных сталей, алюминиевых, магниевых, титановых и никелевых сплавов. Лазерная сварка используется при производстве крупногабаритных корпусных деталей, обшивки самолетов, судов, при изготовлении деталей машин, состоящих из разных материалов и в ряде других производств.

Лазерный луч используют также для получения отверстий в твердых сплавах, тугоплавких металлах, алмазах, рубинах и др.

Лазерная сварка имеет следующие преимущества:

возможность вести процесс на больших скоростях - до 500 м/ч;

узкий "ниточный" шов;

чрезвычайно малая зона разогрева,

практическое отсутствие деформаций изделия после сварки;

возможность вести процесс в различных пространственных положениях;

возможность выполнения сварки как с присадочным материалом, так и без него;

высокое качество сварного шва, в ряде случаев исключающая его последующую обработку;

по сравнению с электронно-лучевой сваркой лазерная сварка не требует специальных вакуумных камер;

Недостатки лазерной сварки следующие:

высокая стоимость сварочной установки;

лазерная сварка с глубоким проплавлением требует высокой точности и стабильности направления воздействия лазерного излучения, что может быть обеспечено только на автоматических сварочных установках;

требует высокой точности подготовки свариваемых кромок (допуск отклонения от прямолинейности 0,2 мм при длине шва несколько метров), а также сборки деталей под лазерную сварку (допуск на зазор между заготовками 0,3мм).

Сварка лазерным лучом конкурирует с технологией получения неразъемных соединений с помощью электронного излучения. Выбор того или иного метода осуществляют после комплексного сравнения их технологических и экономических характеристик.