- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

4.3. Сварка давлением

4.3.1. Основные способы контактной сварки

Контактной сваркой называют группу способов получения сварного соединения в результате нагрева свариваемых деталей проходящим через них током и последующей пластической деформацией зоны соединения. Для этого к двум (или более) сжатым вместе деталям с помощью специальных электродов подводят ток небольшого напряжения и большой силы (обычно 3 … 8 В и до нескольких десятков кА). При прохождении тока тепло выделяется непосредственно в деталях, контактах между ними и контактах деталей с электродами. Значение электрического сопротивления максимально в зоне контакта между деталями, так как детали соприкасаются только отдельными микровыступами на поверхностях и к тому же на них есть пленки оксидов, поэтому большая часть тепла выделяется в зоне контакта деталей. Основными способами контактной сварки являются точечная, шовная и стыковая.

Точечная сварка- это способ получения соединений в нахлестку, при котором детали зажимают между подводящими электродами и сваривают отдельными точками (рис. 4.24, а). Электроды для точечной сварки делают из медных сплавов, имеющих высокую теплопроводность и электропроводимость, и охлаждают водой изнутри. Экспериментально установлено, что сопротивление контакта электрод-деталь вдвое меньше сопротивления контакта между деталями. Кроме того, электроды изнутри охлаждаются водой, поэтому нагрев локализуется на участке соприкосновения деталей между электродами. Металл на этом участке плавится, и образуется линза жидкости. Благодаря сжатию электродами твердый нагретый металл вокруг линзы расплава деформируется и образуется кольцо-поясок, предотвращающее выплеск - вытекание расплава в зазор между деталями. Одновременно поясок защищает жидкий металл от воздействия воздуха. Получив линзу расплава требуемого размера, ток выключают, расплав затвердевает, и образуется сварная точка. Все это время электроды продолжают сжимать детали, пластически деформируя их. Это обжатие зоны расплавления способствует ликвидации усадочных раковин и трещин, но на поверхности изделия остаются вмятины от электродов.

С

Рис.4.24.

Схемы основных способов точечной

сварки:

а-

сварка двумя электродами с двусторонним

подводом тока, б- подвод тока через

плоскую медную шину, в- подвод тока

через массивную деталь, г- использование

токопроводящих вставок для подвода

тока, д- односторонний подвод тока с

использованием токопроводящей подкладки,

е- односторонний подвод тока без

использованием токопроводящей подкладки,

ж- односторонний подвод тока через

тонкую деталь

Ш

Рис.

4.25. Схемы способов шаговой сварки:

а,б,в

- двухсторонняя шовная сварка, г- шовная

сварка с оправкой, д- сварка с подставкой,

е- шовная сварка тонких листов с

массивной медной проставкой, ж-

двухсторонний подвод тока, з - односторонний

подвод тока

Такая сварка выполняется на больших скоростях, но качество соединения и стойкость роликов получаются низкими; поэтому так работают очень редко. Наиболее распространенный вариант шовной сварки - прерывистая, когда ролики вращаются непрерывно, а ток включают периодически на определенные промежутки времени. При каждом включении тока образуется одна сварная точка, причем включение тока и вращение роликов синхронизируют так, чтобы точки перекрывались и шов был герметичным. Применяют такжешаговую сварку, когда ролики вращаются прерывисто, перемещая деталь на шаг, а ток включают только во время остановки роликов. Такой режим способствует лучшему охлаждению рабочей поверхности роликов и продлению срока их службы. Шунтирование сварочного тока уже выполненными точками приводит к перегреву свариваемого металла при шовной сварке. Чтобы уменьшить его, часто практикуют наружное водяное охлаждение.

Виды шовной сварки различаются способом подвода сварочного тока (с двух сторон или с одной) и расположением роликов относительно изделия. Двухсторонняя шовная сварка аналогична двухсторонней точечной (рис. 4.25, а - в). Вместо второго ролика для получения кольцевых швов можно использовать оправку, плотно входящую внутрь изделия (рис. 4.25,г), вращающуюся медную подставку (рис. 4.25,д). Для сварки тонкостенного изделия, как показано на рис. 4.25,е, используют массивную медную проставку. Иногда свариваемые детали устанавливают на массивную медную шину. При этом подвод тока может быть двухсторонним (рис. 4.25,ж) или односторонним (рис. 4.25,з).

С

Рис.

4.26. Схема стыковой сварки:

1-

деталь, 2- губки сварочной машины, 3-

место стыка

Оборудование для стыковой сварки оплавлением такое же, как для сварки сопротивлением, но тонкий слой материала на стыкуемых поверхностях доводят до расплавления. При последующем сжатии свариваемых деталей расплавленный металл вместе с оксидами выдавливается из стыка и образует грат - оторочку из окисленного, перегоревшего металла, а горячий твердый металл деформируется, создавая соединение. Различают сварку непрерывным оплавлением и оплавлением с подогревом. Для сварки непрерывным оплавлением, включив трансформатор, медленно сближают детали. В начальный момент площадь соприкосновения поверхностей мала, металл в точках контакта мгновенно нагревается до кипения и испаряется со взрывом. Взрыв выбрасывает часть металла вместе с пленками оксидов в виде искр и брызг. При дальнейшем сближении деталей контакты-перемычки непрерывно возникают и разбрызгиваются, пока на торцах образуется слой расплавленного металла. При этом установочная длина деталей уменьшается. Контактное сопротивление во время плавления значительно больше сопротивления деталей, поэтому нагревается в основном зона стыка.

Для сварки оплавлением с подогревом детали вначале нагревают как при сварке сопротивлением. При подогреве детали периодически сжимают небольшим усилием, нагревая проходящим током, и размыкают. После подогрева до определенной температуры детали смыкают, оплавляют и сжимают. Сварка с подогревом позволяет уменьшить мощность оборудования, необходимую для сварки больших сечений.

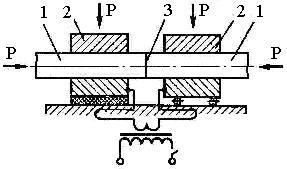

В серийном производстве широко применяют разновидность точечной сварки - рельефную сварку. Этот способ получения одновременно нескольких точек, но их место определяется не положением электродов, а выступами (рельефами) на свариваемых деталях (рис. 4.27). На листовых деталях рельефы выштамповывают, а в качестве электродов для подвода тока к деталям и сжатия их используют медные пластины. За один ход машины при небольшой толщине листов можно сваривать до 15 … 20 рельефов. Рельефную сварку используют также для получения Т -образных соединений и сварки вкрест прутков, труб, а также проволоки с листом. Стабильное качество можно получать при рельефной сварке с расплавлением и без расплавления основного металла. Как правило, Т -образные соединения сваривают без расплавления.

Контактная сварка имеет следующие достоинства:

высокая производительность;

высокая степень механизации и автоматизации;

н

Рис. 4.27. Схемы рельефной сварки

адежность соединений;практически отсутствует коробление изделия;

хорошее качество и внешний вид сварного соединения;

облегчение труда сварщика;

позволяет соединять многие материалы, которые не удается сваривать дуговой сваркой.

Недостатки

экономически эффективна только в серийном и массовом производстве;

требует высокой культуры производства.

Объем применения контактной сварки непрерывно возрастает. Контактная сварка занимает второе место после дуговой по объему производства сварных конструкций. Около 30% всех сварных соединений выполняют контактной сваркой. Область применения контактной сварки чрезвычайно широка. Для всевозможных листовых конструкций точечная и роликовая сварка - основные способы соединения. Кузова автомобилей, бытовые холодильники, самолеты, арматуру железобетона и многое другое сваривают этими способами. Стыковую сварку используют для соединения разнообразных изделий - от проволок диаметром доли миллиметра до тяжелых рельсов и труб магистральных газопроводов.