- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

4.6. Технологичность сварных соединений

При проектировании сварных соединений следует учитывать технологичность их изготовления. Технологичность включает в себя конструктивное, технологическое и экономическое обеспечение изготовления конкретного сварного соединения. Сварное соединение должно обеспечивать возможность применения производительных видов сварки, широкое применение автоматизации или механизации процесса изготовления при низкой себестоимости. При этом должны быть сведены к минимуму искажения формы и размеров, вызываемые тепловым и механическим воздействиями при сборке и сварке.

Технологичность обеспечивается выбором материала, формы свариваемых элементов и типа соединения, видов сварки и мероприятий по уменьшению сварочных деформаций и напряжений.

При выборе материаладля сварных соединений учитываются не только его физико-химические и механические свойства, но и свариваемость. При удовлетворительной или плохой свариваемости необходимо предусматривать технологические мероприятия, повышающие свариваемость. Свойства сварных соединений в значительной степени зависят от изменения химического состава, структуры и свойств материала при сварке, особенно в зоне термического влияния. Для ответственных сварных соединений необходимо применение термической обработка после сварки (нормализация, закалка с отпуском и др.). Наиболее широко применяется нормализация, которая может в значительной степени устранить неоднородность свойств сварных соединений. Применение после сварки прокатки, проковки, дробеструйной обработки существенно перераспределяет поверхностные напряжении, способствуя появлению напряжений сжатия, которые благоприятно воздействуют на работоспособность сварного соединения, особенно при переменных и динамических нагрузках.

При выборе формы свариваемых элементов руководствуются возможностями применения высокопроизводительных автоматичес-ких способов сварки, выполнения сварки в нижнем положении; свободного доступа к лицевой и корневой частям шва; проведения при необходимости подогрева (или охлаждения) и последующей термической или механической обработки; сведения к минимуму длины сварных швов и массы основного и наплавленного металлов и т.д. Как правило, для свариваемых элементов используют прокатные, гнутые или штамповочные профили и оболочки, тонкий лист и тонкостенные трубы и их сочетания.

Тип сварного соединенияопределяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку (рис. 4.33).

Существует четыре основных типа сварных соединений: стыковые, тавровые, нахлесточныеиугловые. В зависимости от толщины свариваемого материала для полного провара сварного соединения применяют разделку кромок свариваемых элементов. Наиболее широко применяется У -,Y -, К -, V -, U -, X – образные разделки. Форму и размеры элементов разделки (угол, притупление и зазоры) назначают, исходя из условий проплавления, обеспечения формирования корня шва (без непроваров и прожогов) и минимального объема наплавленного металла.

Т

Рис.

4.33. Типы сварных соединений, применяемых

при основных способах сварки плавлением

и давлением

Вид сваркиопределяется множеством факторов, основными из которых являются: размер и форма соединяемых заготовок; требования по прочности и герметичности сварной конструкции; расположение швов в пространстве; свойства соединяемых материалов и т.д. Например: для сварки труб широко применяется контактная стыковая сварка, топливные баки транспортных машин из тонколистового материала сваривают шовной контактной сваркой. В то же время сосуды из толстолистового материала сваривают автоматической дуговой сваркой под слоем флюса, либо электрошлаковой сваркой.

Сварочные деформации и напряжениявозникают вследствие неравномерного разогрева при сварке элементов сварного соединения (основного металла и металла шва. Расплавление кромки основного металла и присадочного металла, формирование сварного шва и последующая его кристаллизация при сварке плавлением приводит к усадке металла шва и вследствие этого появления полей напряжений. Напряжения различного знака способствуют возникновению локальных пластических деформаций, которые и определяют деформацию всей сварной конструкции. Деформации зависят от множества факторов: сложности сварной конструкции, свариваемого материала, способа сварки, скорости охлаждения сварного шва и зоны термического влияния, закрепления сварных элементов при сварке и многих других. Универсальных методов расчета сварочных напряжений и деформаций в настоящее время не существует и определяют их в основном экспериментальным путем.

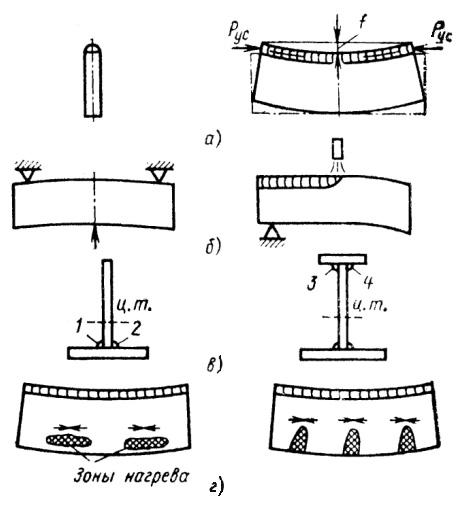

Для уменьшения сварочных деформаций применяют как конструктивные (рациональное проектирование, применение материалов с оптимальными характеристиками и т.д.), так и технологические (закрепление свариваемых элементов перед сваркой, изменение способа сварки, применение предварительного подогрева, использование последующей термической обработки и др.) мероприятия (рис. 4.34). Часто полностью устранить сварочные деформации не удается. Поэтому при необходимости возможно применение правки уже готовых сварных заготовок (рис. 4.35).

Поперечную и продольную усадки сварных заготовок (рис. 4.34,а) можно компенсировать увеличением размеров заготовки под сварку на величину предполагаемой деформации; уменьшить сваркой обратно-ступенчатым способом (рис. 4.34, б; 1 – 6 - последовательность сварки). Угловая деформация (рис. 4.34, в, и) может быть устранена или снижена предварительным угловым изгибом заготовок перед сваркой (рис. 4.34, г); уменьшением сечения шва заменой V-образной разделки на U-образную (рис. 4.34, д, е); симметричным размещением наплавленного металла относительно центра тяжести сечения шва заменой V-образной разделки на X-образную (рис. 4.34, ж); жестким закреплением свариваемых элементов при сварке (рис. 4.34, з) или применением ребер жесткости (рис. 4.34,к).

Д

Рис.

4.34. Усадка и угловая

деформация сварных заготовок и способы

их устранения:

а,

б – продольная и поперечная усадка,

в - к – угловая деформация

Рис.

4.35. Деформация изгиба сварных заготовок

и способы ее устранения

Остаточные сварочные напряжения представляют собой систему внутренних сил, находящихся в равновесии. При нарушении этого равновесия напряжения перераспределяются, что сопровождается упругими и пластическими деформациями в дополнение к сварочным деформациям, полученным ранее в процессе сварки. Поэтому при механической обработке сварных соединений невозможно добиться высокой точности их размеров.