- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

4.7. Пайка и Склеивание материалов

4.7.1. Пайка

Пайкой называется процесс образования соединения с межатомными связями за счет нагрева соединяемых материалов ниже температуры их плавления, смачивания поверхности материалов припоем, затекания припоя в зазор и последующей его кристаллизации.

При пайке расплавление основного металл не происходит, однако идет так называемое контактное плавление, основным процессом при котором является взаимодиффузия атомов паяемого вещества и припоя через жидкую фазу. Вследствие контактного плавления металлических деталей при пайке могут изменяться их форма, размеры и состояние материала и распайка паяного соединения возможна лишь при нагреве выше его температуры солидуса. После распайки нельзя получитьдетали в состоянии, аналогичном исходному, так как изменено состояние паяемого металла в местах, смоченных припоем и подвергнутых нагреву при пайке, а также изменены форма и размеры детали. Поэтому паяные соединения деталей не являются разъемными.

По прочности паяные соединения уступают сварным. Паять можно углеродистые и легированные стали всех марок, твердые сплавы, цветные сплавы, серые и ковкие чугуны.

Технологический процесс пайки состоит из операций подготовки поверхности паяемого материала и припоя, сборки, собственно пайки, обработки паяного изделия после пайки и контроля качества. В технологическом процессе операции до и после пайки определяются выбранной ее технологией и зависят от конструкции и назначения паяемого изделия, состава и свойств паяемого, технологического и вспомогательного материалов.

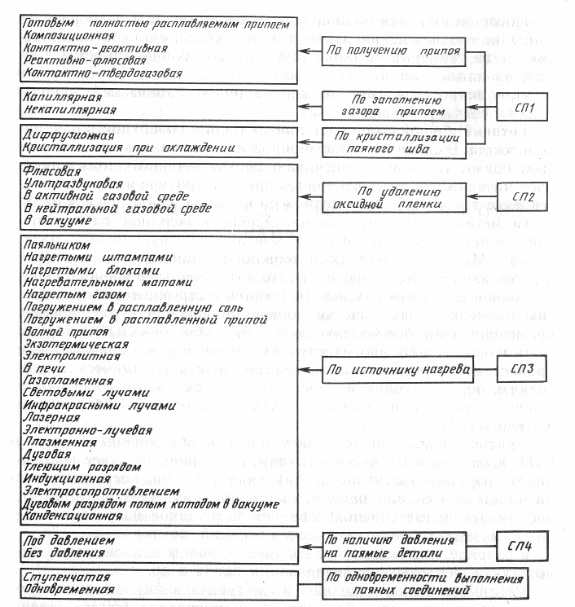

ГОСТ 17349-79. "Пайка. Классификация способов" устанавливает технологическую классификацию способов пайки. Способы пайки можно объединить в группы по классификационным признакам: формированию паяного шва (СП1), удалению окисной пленки (СП2), по источнику нагрева (СП3), по осуществлению давления на детали (СП4)па и по одновременности выполнения паяных соединений (рис. 4.36).

П

Рис.

4.36. Технологическая классификация

способов пайки

По методу получения припояк капиллярной пайке в основном относят:пайку с готовым припоем,контактно-реактивную, реактивно-флюсовую, диффузионную пайки.При пайке с готовым припоем в зазор подается уже расплавленный припой, либо расплавляются пластинки твердого готового припоя. При контактно-реактивной пайке припой образуется за счет контактно-реактивного плавления соединяемых материалов, промежуточных покрытий или прокладок с образованием эвтектики.

При реактивно-флюсовой пайке припой образуется в результате восстановления металла из флюса или диссоциации одного из его компонентов. В состав флюсов при реактивно-флюсовой пайке обычно входят легко восстанавливаемые соединения. Образующиеся в результате реакции металлы в расплавленном состоянии служат элементами припоев, а их летучие компоненты создают защитную среду и могут также способствовать отделению оксидной пленки от поверхности. Химические реакции при этом способе пайки достаточно сложны.

При диффузионной пайке соединение образуется за счет взаимной диффузии компонентов припоя и паяемых материалов, причем возможно образование в шве твердого раствора или тугоплавких хрупких интерметаллидов.

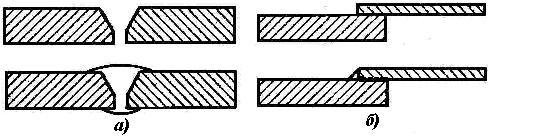

К некапиллярным способам пайки относятся пайко-сварка (рис. 4.37, а), при которой производится разделка соединяемых кромок и сварко-пайка (рис. 4.37, б), при которой соединение разнородных материалов происходит с применением местного нагрева, причем более легкоплавкий материал выполняет роль припоя.

Наибольшее распространение в промышленности получила капиллярная пайка с готовым припоем и пайко-сварка.

О

Рис.

4.37. Схема образования швов при пайко-сварке

(а) и сварко-пайке (б)

Припои представляют собой сплавы цветных металлов сложного состава. Различают высокотемпературныеинизкотемпературные(мягкие) припои. Высокотемпературные припои имеют температуру плавления выше 500оС и предел прочности от 0,6 до 5 МПа (от 6 до 50 кгс/мм2), а низкотемпературные припои – температуру плавления ниже 400оС и предел прочности до 0,7 МПа (до 7 кгс/мм2).

Пайка высокотемпературными припоями. К этим припоям относятся медные, медно-цинковые, медно-никелевые и серебряные. При пайке используют флюс: буру (Na2B4O7) и борную кислоту (Na2BО3), хлористый цинк (ZnCl2), фтористый калий (КF) и другие галоидные соли щелочных металлов. Для пайки нержавеющей стали применяют смесь из равных частей буры и борной кислоты, замешанных в водном растворе хлористого цинка. При пайке серого и ковкого чугуна для выжигания графита и увеличения площади чистой металлической поверхности во флюсы вводят сильные окислители, например, хлорат калия, перекись марганца, окислы железа и т.д.

Пайку низкотемпературными припоямииспользуют почти для всех металлов. Эти припои состоят в основном из олова. Применяют также легкоплавкие припои, содержащие висмут, кадмий и безоловянистые припои на основе свинца, сурьмы. Припои изготавливают в виде прутков, болванок, проволоки, трубок, заполненных флюсом, порошка и пасты из порошка припоя с флюсом. Поверхности спая очищают механическим и химическим способами. В качестве флюсов применяют слабо действующие кислоты, органические и неорганические вещества; например, канифоль, стеарин, соляную кислоту, хлористый цинк, нашатырь, фосфорную кислоту. Используют также раствор хлористого цинка с добавлением хлористого аммония. Приготавливают специальную паяльную кислоту или паяльную жидкость (раствор хлористого цинка в технической соляной кислоте). По окончании пайки флюсы удаляют с поверхности металла.

Флюсыотносятся к вспомогательным материалам и служат для растворения и удаления окислов и загрязнений с поверхности металла, защиты его от окисления, улучшения смачиваемости и растекания припоев. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы выпускают в виде порошков, паст, в жидком виде.

По используемым источникам нагревав промышленности наиболее распространены пайка газовым пламенем, пайка в печах, пайка погружением, пайка бегущей волной припоя, пайка токами высокой частоты (индукционная пайка), электрическая контактная пайка, пайка нагретым инструментом, пайка с нагревом кварцевыми лампами, экзофлюсовая пайка и пайка с наложением упругих колебаний.

Пайку газовым пламенемосуществляют нагревом кромок изделия до плавления припоя и флюса и применяют в основном для соединения деталей высокотемпературными припоями. Для получения газового пламени применяют сварочные или специальные горелки и паяльные лампы. В качестве горючих газов применяют ацетилен, природные газы, водород, пары керосина и т.д. При газовой пайке припой можно расположить заранее у паяемого места или вводить в процессе пайки вручную. Применяют серебряные, медно-цинковые, фосфористые и бронзовые припои. Перед пайкой на место пайки наносят флюс в виде жидкой пасты, разведенной водой или спиртом. Конец прутка также покрывают флюсом.

Пайка в печах. Пайку проводят в специальных печах с электрическим обогревом. Существуют три способа пайки в печах: 1) с применением твердых флюсов; 2) в вакууме; 3) в газовой среде. В первом случае собранное изделие с припоем, заложенным заранее в шов и нанесенным на место пайки флюсом, помещают впечь. Здесь изделие нагревается до температуры пайки. Во втором случае собранное изделие нагревается в вакуумной камере, благодаря чему металл не окисляется. В третьем случае используют активные или инертные газы: водород, диссоциированный аммиак и др.

Пайка погружением. Проводят в ваннах с расплавленными солями. На поверхность, подлежащую пайке, предварительно очищенную от грязи и жира, наносят флюс, между кромками или около места соединения размещается припой, затем деталь скрепляют и погружают в ванну. Соляная ванна предохраняет место пайки от окисления. Этот способ пайки используют для изготовления деталей из стали, твердых сплавов, меди, медных и алюминиевых сплавов.

Пайка погружением в металлические ванны. Детали, нагретые до 550оС, погружают в ванну с расплавленным припоем, покрытым флюсом. Неспаиваемые поверхности предохраняют от контакта с припоем специальной обмазкой из графита с добавками небольшого количества извести.

Пайка бегущей волной припояявляется разновидностью пайки погружением в металлические ванны. При этом способе расплавленный припой подается насосом и образует волну над уровнем расплава. Паяемая деталь перемещается в горизонтальном направлении и в момент касания волны происходит пайка.

Пайку бегущей волной применяют главным образом в радиоэлектронной промышленности при производстве печатных схем.

Пайка токами высокой частоты или индукционная пайка. Нагреваемый участок паяемого изделия помещают внутрь катушки-индуктора. Через индуктор пропускают ток высокой частоты. В результате место пайки нагревается до температуры пайки. Предохранение изделия от окисления достигается за счет помещения изделия в процессе нагрева в вакуум или в защитную среду. Иногда применяют флюсы. Индуктор имеет вид петли или спирали из технической меди. Форма и размеры индуктора зависят от конструкции паяемого изделия.

Электрическая контактная пайка. Для нагрева места пайки используют обычные контактные сварочные машины. Подготовленный к пайке узел зажимают между электродами машины, затем включают ток и проводят пайку. После нагрева изделие некоторое время выдерживают под давлением до остывания припоя. Пайку применяют для соединения мелких деталей в массовом производстве.

Пайка нагретым инструментом. Применяют для пайки низкотемпературными припоями. Паяльником нагревают детали в месте пайки и расплавляют припой и флюс.

Пайка с нагревом кварцевыми лампами. Детали, подлежащие пайке, помещают в специальный контейнер, в котором создают вакуум, затем его заполняют аргоном. Контейнер обогревают кварцевыми лампами. После окончания обогрева кварцевые лампы отводят и вынимают запаяные детали.

Экзофлюсовая пайка. Применяют для пайки нержавеющих сталей. На очищенное место соединения наносят тонкий порошкообразный слой флюса. Соединяемые поверхности совмещают, на противоположные стороны заготовок укладывают экзотермическую смесь. Смесь состоит из разных компонентов, которые укладывают в форме пасты или брикетов толщиной в несколько миллиметров. Собранную конструкцию устанавливают в приспособление и вносят в специальную печь, где осуществляют зажигание экзотермической смеси при 500оС. В результате экзотермических реакций смеси температура на поверхности металла повышается и происходит расплавление припоя.

Пайка с наложением упругих колебаний. Для пайки используют упругие колебания – низкочастотные и ультразвуковые. Для создания низкочастотных колебаний применяют электромагнитные вибраторы, которые жестко соединяют с приспособлениями. В приспособлениях зажаты детали, подлежащие пайке. Частота колебаний около 100 Гц. При использовании высокочастотных ультразвуковых колебаний разрушается поверхностная окисная пленка. Это важно при пайке алюминиевых и магниевых сплавов.

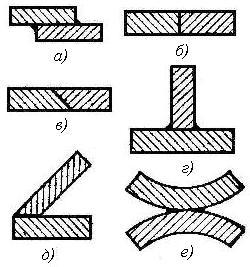

К

Рис.

4.38. Основные типы паяных соединений:

а-

внахлестку, б – встык, в- в скос, г- в

тавр, д- в угол, е- соприкасающийся

К конструкционным факторам паяемых соединений, определяющим качество и функциональные свойства изделия, относятсяих тип, паяльный зазор, ширина нахлестки, шероховатость паяемой поверхности, радиус галтельного участка, угол скоса.

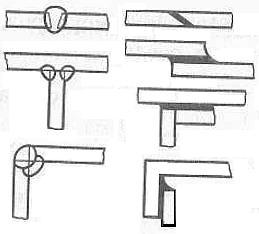

Д

Рис.

4.39. Особенности сварных и паяных

соединений

При конструировании паяных соединений нельзя копировать элементы сварных соединений (рис. 4.39).