- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

5.5. Резиновые изделия

Основой резиновых изделий является эластомер - резина, которая так же как и пластмассы, относится к высокополимерным материалам. Полуфабрикатом для получения резин служит каучук. Использование резины в качестве конструкционного материала становится возможным только после ее вулканизации, то есть образования сетчатой структуры при взаимодействии серы с реакционноспособными двойными связями макромолекул каучука. При вулканизации, в отличие от подобных процессов для термо- и реактопластов, образуется относительно небольшое количество химических связей между макромолекулами каучука, в результате чего пластичная резиновая смесь переходит в высокоэластическое состояние.

Резины способны к очень большим обратимым деформациям. Модуль упругости резин находится в пределах 1 ... 10 МПа, временное сопротивление составляет от 4 до 36 МПа. Для резин характерны малая сжимаемость (коэффициент Пуассона 0,4 ... 0,5), релаксационный характер деформации, высокая стойкость к истиранию, газо- и водонепроницаемость, химическая стойкость, электроизолирующие свойства и небольшая плотность (900 ... 1250 кг/м3).

Совокупность этих свойств обусловила широкое применение резиновых материалов для изготовления амортизирующих деталей, уплотнений, герметизации, химической защиты деталей машин, для изготовления электроизоляционных деталей, мягких топливных и масляных баков, различных трубопроводов, шлангов, камер и покрышек, транспортерных лент и ремней и т.д. Номенклатура резинотехнических изделий насчитывает несколько десятков тысяч наименований.

Применяемые в машиностроении резиновые детали классифицируют по назначению на 9 классов:

уплотнительные элементы (различные уплотнения, манжеты, сальники);

вибро- и звукоизоляционные и противоударные;

силовые (шестерни, корпуса насосов, муфты, шарниры);

опоры скольжения (резинометаллические подшипники, подпятники, опоры);

гибкие компенсационные элементы (сильфоны, муфты, патрубки);

противоизносные элементы (протекторы, катки и т.д.);

фрикционные детали и инструменты (фрикционные ремни, шлифовальные круги);

несиловые и защитные (коврики, ручки, педали и т.д.);

декоративные.

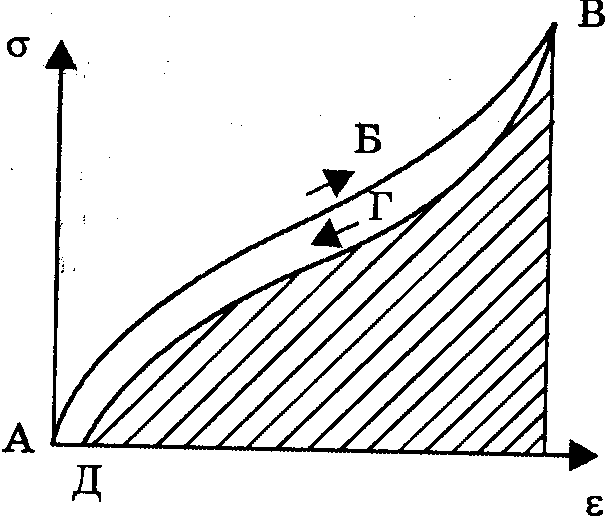

Для резин характерны большие обратимые (упругие) деформации при сравнительно низких напряжениях: до 1000% и более (для стали - 1%). Прочность резин зависит от регулярности строения каучука и энергии взаимодействия между звеньями его молекул. В отличие от металлов для резин характерна гистерезисная форма кривых зависимости "напряжение - деформация" (рис. 5.23), резко выраженная зависимость механических свойств от скорости нагружения и температуры.

После снятия нагрузки в резине наблюдается остаточная деформация вследствие релаксационных явлений, т.е. запаздывание реакции материала на механическое воздействие. Восстанавливаемость резин характеризует их эксплуатационные качества. По гистерезисной диаграмме определяется полезная упругость резины как отношение работы, возвращенной деформированным образцом, к общей работе, затраченной на этудеформацию. Упругогистерезисные свойства являются весьма важными для изделий, работающих при знакопеременных нагрузках, так как они во многом определяют предел выносливости резин.

М

Рис.

5.23. Диаграмма "напряжение-деформация"

при растяжении (АВ) и снятии нагрузки

(ВД) с одинаковой скоростью

Свойства резин ухудшаются с течением времени в результате старения под воздействием света, тепла, окружающей среды, механических и других факторов.

Основой всякой резины является каучукнатуральный (НК) или синтетический (СК), который обеспечивает пластичность исходной резиновой смеси (сырой резины) и во многом определяет основные физико-механические свойства резинового материала. Натуральный каучук (НК) представляет собой продукт коагуляции млечного сока (латекса) бразильской гевеи. Синтетический каучук (СК) представляет собой продукт полимеризации однородных или разнородных мономеров углеводородного, нитрильного, сульфидного, силоксанового и других типов. Основными типами синтетических каучуков, имеющих промышленное значение, являются: бутадиеновые, бутадиен-стирольные, изопреновые, относящиеся к каучукам общего назначения. Применяются также хлоропреновые, бутадиен-нитрильные, бутил-каучуки, этилен-пропиленовые, уретановые, силоксановые, фтор-каучуки, полисульфидные (тиоколы) и другие, относящиеся к каучукам специального назначения.

Основным процессом переработки каучука в резину является вулканизация -сшивка макромолекул каучука при нагреве под действием специальных вулканизующих агентов. Продукт вулканизации принимает пространственно-сшитую структуру, от густоты сетки которой зависят физико-механические свойства резины.

Наиболее широкое применение в качестве вулканизующего агента нашла сера. Обычно используется сера дисперсностью 0,35...0,40 мкм. При содержании серы до 5% образуются редкосетчатые резины - мягкие, высокоэластичные. С увеличением содержания серы сетчатая структура становится более густой, резина - более твердой, и при максимально возможном насыщении каучука серой (32%) образуется твердый материал, называемый эбонитом.

Для ускорения реакции взаимодействия каучука с серой вводят ускорители.Наиболее распространенные ускорители - тиурам, каптакс, альтакс, гуанидины, сульфенамидные соединения. Для повышения эффективности их действия вводят дополнительноактиваторы- оксиды металлов, в частности, цинка и магния.

В производстве резин и резинотехнических изделий применяются порошкообразные и тканевые наполнители. Основные функции наполнителей: 1) изменение физико-механических свойств резин и придание им специальных свойств (например, электропроводности, химстойкости и др.); 2) облегчение обработки резиновых смесей; 3) снижение стоимости изделий.

Наполнители, улучшающие механические свойства резин, называются активнымиилиусиливающими.Наполнители, вводимые для снижения стоимости резинотехнических изделий и не оказывающие существенного влияния на свойства резин, называютсянеактивнымиилиинертными.

В качестве активных наполнителей используют углеродистую сажу, диоксид кремния ("белая сажа"), силикаты металлов, некоторые органические продукты (синтетические полимеры, лигнин) и др. Например, введение сажи в каучуки СКВ, СКС, СКН увеличивает их временное сопротивление.

К инертным наполнителям относятся в основном различные неорганические продукты природного происхождения: мел, каолин, тальк, регенерат резины и др.

Пластификаторы (мягчители) вводят в каучук для облегчения совмещения его с остальными компонентами резиновой смеси, заполнения форм в процессе формования изделий, повышения адгезии каучука к тканям и пластичности. Содержание пластификаторов в резиновых смесях составляет от 8 до 30% от общей массы. Пластификаторы должны быть совместимы с каучуками, стойки при температурах переработки и вулканизации, быть нетоксичными. В качестве пластификаторов используются парафины, жирные кислоты, битумы, дибутилфталат, растительные масла, различные синтетические продукты.

Для увеличения долговечности резинотехнических изделий вводятся противостарители, т.е. органические вещества, повышающие стойкость резин к воздействию кислорода воздуха и теплоты, возникающей в результате гистерезисных потерь при деформировании резин. В качестве таковых используются различные фенолы, первичные ароматические амины, ароматические диамины, в частности, неозон Д, параоксинеозон, альдоль, воск и др.

Кроме антиоксидантов в резины вводят антирады, одоранты, красители и другие специальные добавки.

Особое место в машиностроении занимают резинометаллические изделия. Номенклатура резинометаллических изделий в машиностроении довольно широка (амортизаторы, буфера, подшипники, шарниры, уплотнители и т.д.). Металлические элементы применяют как для повышения жесткости деталей, так и для монтажа и соединения с другими элементами конструкции. Прочность связи на границе резина-металл зависит от состояния металлической поверхности, состава резины и режимов формования. В зависимости от технологического процесса различают горячее и холодное крепление резины к металлу. Пригорячем креплении сырая резина присоединяется к металлу при вулканизации, а прихолодном -вулканизованная резина присоединяется к металлу с помощью клея.

Горячее крепление резины к металлу осуществляется с применением промежуточного подслоя (эбонитового или латунного). Подслой наносится на предварительно очищенную и обезжиренную металлическую поверхность. При использовании эбонитового подслоя сначала наносят тонкий слой клея на основе эбонитовой смеси, а затем слой (лист) эбонитовой смеси, на который укладывается резиновая смесь, и все эти слои плотно прикатываются к металлу или спрессовываются в форме. После этого изделие идет на вулканизацию. Однако такое соединение чувствительно к вибрациям и ударным нагрузкам, а также требует длительной выдержки для вулканизации эбонитовой прослойки.

В случае использования латунного подслоя стальную поверхность подвергают химическому травлению для удаления оксидов железа с поверхности и латунируют в электролизерах. Толщина слоя латуни создается в пределах 0,0002 ... 0,01 мм. Арматура крепится в соответствующую форму и форма заполняется сырой резиной. Далее изделие подвергается вулканизации. Данный способ применяется в основном для небольших металлических деталей.

Крепление с помощью клеев более просто в технологическом исполнении. На обезжиренную поверхность наносят клей и просушивают, после чего можно накладывать и прикатывать резиновую смесь или крепить арматуру в форму и заполнять форму резиновой смесью, а затем производить вулканизацию резины.

Холодное крепление резины к металлам выполняют с помощью клея. Наибольшее применение для этих целей получил клей 88Н. Металлические поверхности, подлежащие склеиванию, подготавливают, как и в предыдущих случаях. Зачищают и обезжиривают поверхность резины. На обе поверхности наносят клей, затем детали соединяют и выдерживают в зафиксированном положении под давлением 0,01 ... 0,10 МПа до завершения полимеризации клея.

Метод холодного крепления резины к металлам, безусловно проще, не требует специальных форм или специального технологического оборудования для латунирования, однако соединение уступает по масло- и теплостойкости, стойкости к воздействию агрессивных сред, вибраций и ударных нагрузок горячему креплению.