- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

6.4.2. Кинематическая схема станка

Современный металлорежущий станок имеет систему разнообразных кинематических звеньев. Звеномназывается деталь механизма, входящая в соприкосновение с другой деталью (зубчатое колесо, винт, гайка, червяк, червячное колесо и т. п.). Совокупность двух звеньев, ограничивающая их относительное движение, называетсякинематической парой.Схематическое условное изображение совокупности кинематических пар от двигательного к исполнительному механизму станка называется кинематической цепью. Схематическое условное изображение кинематических цепей называетсякинематической схемой. Кинематическая схема дает наглядное представление об устройстве механизмов станка и позволяет анализировать движение различных его органов.

Условное обозначение отдельных звеньев и элементарных механизмов металлорежущих станков в кинематических цепях и схемах предусмотрено ГОСТ 2770-74.Для составления и чтения кинематических схем необходимо пользоваться только этими стандартными условными обозначениями.

6.4.2.1. Приводы и передачи станков

В современных металлорежущих станках применяют индивидуальные источники движения, т. е. каждый станок приводится в движение от одного электродвигателя либо от нескольких. Приводом называют совокупность механизмов, передающих движение от источника движения (электродвигателя) к рабочим органам станка (шпинделю, суппорту, столу и т. д.). В станках различают приводы: главного движения, подачи, вспомогательных движений.

Электродвигатель устанавливают около станка, в станине или на станине. Для передачи движения от электродвигателя к первичному валу рабочего узла обычно используют ременную или цепную передачи. Часто используют фланцевые электродвигатели, которые крепят непосредственно к станине станка или корпусу узла станка к заранее предусмотренному конструкцией месту. Движение от двигателя передается в этом случае через зубчатую или чаще червячную передачу. Иногда в станках применяют встроенные электродвигатели. В этом случае ротор двигателя одновременно может является и шпинделем станка.

Приводы станков бывают со ступенчатым (дискретным) и бесступенчатым регулированием частоты вращения шпинделя или рабочего вала механизма подач. Приводы со ступенчатым регулированием используют значительно чаще. Их выполняют в виде зубчатых коробок передач, которые в зависимости от назначения называются коробками скоростей или коробками подач.

Системы бесступенчатого регулирования позволяют получать любую частоту вращения шпинделя и величины подач в определенных пределах, что обеспечивает возможность работы на расчетном режиме резания. Для бесступенчатого регулирования движений применяют электрическое, гидравлическое или механическое регулирование.

Передачейназывают механизм, передающий движение от одного элемента к другому (с вала на вал) или преобразующий одно движение в другое (вращательное в поступательное). В передаче элемент, передающий движение, называютведущим, а элемент, получающий движение,- ведомым. Каждая передача характеризуется передаточным отношением.

Передаточным отношениемпередачи называется число, показывающее, во сколько раз частота вращения ведомого элемента (вала) меньше или больше частоты вращения ведущего элемента (вала)

![]() ,

,

где i — передаточное отношение передачи;nвм ,(n2) — частота вращения ведомого вала, об/мин;nвщ ,(n1) — частота вращения ведущего вала, о б/мин.

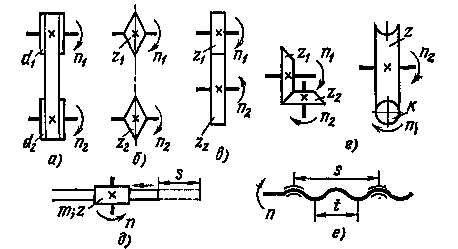

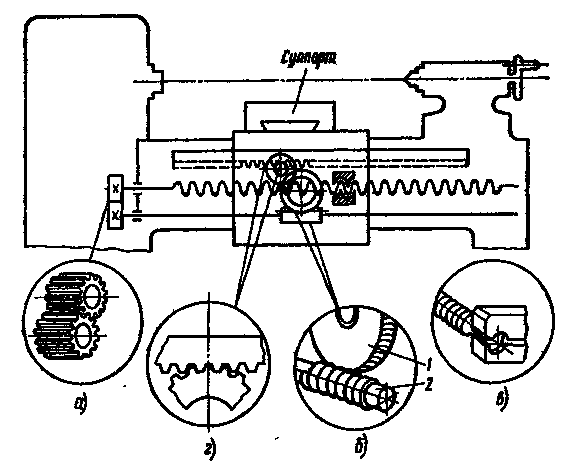

Ременная передача(рис. 6.15, а) осуществляется плоскими, клиновыми или круглыми ремнями через шкивы, закрепленные на ведомом и ведущем валах. Передаточное отношение ременной передачи

![]() ,

,

где dl иd2- диаметры шкивов ведущего и ведомого валов, мм; ηр- коэффициент, учитывающий проскальзывание ремня относительно поверхностей шкивов (ηр= 0,96 - 0,99).

Цепная передача(рис. 6.15, б) осуществляется роликовой или бесшумной цепью соединяющей звездочки закрепленные на ведомом и ведущем валах. Передаточное отношение цепной передачи

![]() ,

,

где z1иz2- число зубьев ведущей и ведомой звездочек.

Зубчатая передача (рис. 6.15, в) состоит из цилиндрических (прямозубых, косозубых или шевронных) или конических зубчатых колес (с прямыми или криволинейными зубьями). Передаточное отношение зубчатой передачи

![]() ,

,

где z1иz2- число зубьев ведущего и ведомого зубчатых колес.

Ч

Рис.

6.15. Схемы основных передач

![]() .

.

Реечная передача(рис. 15, д) служит для преобразования вращательного движения реечного зубчатого колеса или червяка в поступательное движение зубчатой рейки. Если реечное зубчатое колесо имеетzзубьев, а модуль реечного колеса и рейки равенm (мм), то заnоборотов реечного колеса рейка переместится на величинуS(мм),

S = nπmz.

Винтовая передача(рис. 15, е) состоит из винта и гайки и служит для преобразования вращательного движения винта в поступательное движение гайки. Если шаг резьбы винта равенt (мм), число заходов резьбы равноk, то заnоборотов ходового винта гайка переместится в осевом направлении на величинуS(мм),

S = ntk.

6.4.2.2. Механизмы металлорежущих станков

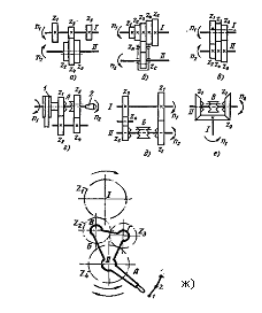

Механизмы станков можно рассматривать как совокупность следующих основных элементарных механизмов (рис. 6.16).

Подвижной блок зубчатых колес(рис. 6.16, а). Движение с ведущего валаI, на котором на шпонках жестко закреплены три зубчатые колеса с числами зубьевz1,z3иz5, передается на валII, вдоль которого на скользящей шпонке перемещается тройной блок зубчатых колес с числами зубьевz2,z4иz6. Ведомый валIIможет получает три частоты вращения так как имеет три варианта зацепления с ведущим валом и у каждого свое передаточное отношение зубчатых передач.

К

Рис.

6.16. Схемы элементарных механизмов

Вал IIимеет пять вариантов зацепления с ведущим валом и, следовательно, может иметь пять разных частот вращения вследствие изменения передаточного отношения зубчатых передач в каждом варианте зацепления.

Конус зубчатых колес с вытяжной шпонкой (рис. 6.16 в). Движение с ведущего вала I на вал II может передаваться лишь тем зубчатым колесом, которое жестко соединено с валом I короткой вытяжной шпонкой. Шпонкой последовательно можно соединить с валом каждое из колес z1, z3 и z5. На приведенной схеме движение будет передаваться через колесо z1 , остальные зубчатые колеса (z3 и z5) будут свободно сидеть на валу и крутящий момент передавать не смогут. Если ведущим является вал I, то на валуIIможно иметь три разных частоты вращения.

Механизм перебора(рис. 6.16, г). Этот механизм передает движение с ведущего шкива1непосредственно на шпиндель2 (кулачковая муфтаАвключена влево) или через зубчатые колеса перебора с передаточным отношением

![]() ,

,

когда муфта Авыключена. Механизм перебора предназначен для резкого снижения частоты вращения шпинделя.

Реверсивный механизм из цилиндрических зубчатых колес(рис. 6.16, д). Этот механизм изменяет направление вращения ведомого валаII относительно направления вращения ведущего валаI. Движение с валаIпередается на валII через зубчатые колесаz3иz2(муфтаБвключена вправо) или через зубчатые колесаz3,z4иz5(муфтаБвключена влево). При переключениях муфтыБнаправление вращения валаIIизменяется.

Реверсивный механизм из конических зубчатых колес(рис. 6.16, е). Механизм изменяет направление вращения ведомого валаIIпри переключениях муфтыВвправо или влево. Направление вращения ведущего валаIостается неизменным.

Реверсивный механизм типа трензель (рис. 6.16, ж). В этой передаче движение с вала на вал осуществляется через два промежуточных колеса устройства называемого трензелем. Когда рукоятка трензеля находится в положении1, движение от ведущего валаIна ведомый валIIпередается через колесаz1-z2-z3-z4, ведомый вал вращается против часовой стрелки. В положении 2 валы будут разъедены. В положении 3 движение будет передаваться через колесаz1-z3-z2-z4, ведомый вал будет вращаться по часовой стрелки.

В станках для ступенчатого регулирования главного движения и движения подач обычно используются зубчатые коробок скоростей и подач состоящих из комбинаций элементарных механизмов. На рис. 6.17, а в качестве примера показана упрощенная схема коробки скоростей, состоящая из механизма с передвижными зубчатыми колесами (А) и перебора (Б)

Коробка скоростей

предназначена для регулирования чисел

оборотов шпинделя и передачи мощности

от двигателя к шпинделю. От электродвигателя

через ременную передачу движение

передается валу I,

имеющему постоянное оборотов. На валу

закреплены неподвижно зубчатые колесаz1,z3иz5. ВалIIимеет шлицевый участок, вдоль которого

перемещается блок колесz2,z4иz6.

При последовательном включении колес

первого вала с соответствующими колесами

второго, валIIполучает

три различных числа оборотов. На валуIIтакже жестко

закрепленыz7иz9.

Они находятся в постоянном зацеплении

с колесамиz8иz10

, которые свободно сидят на валуIII

- шпинделе. При перемещении муфты М

по шлицевому участку шпинделя влево

или вправо соответственно подключаются

колесаz8иz10

. В каждом варианте передается три

скорости. Таким образом, рассматриваемая

коробк

Рис.

6.17. Упрощенные принципиальные схемы

коробки скоростей (а) и коробки подач

(б)

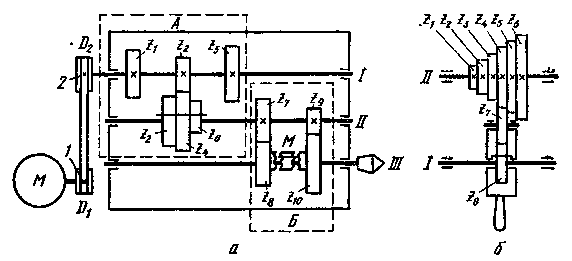

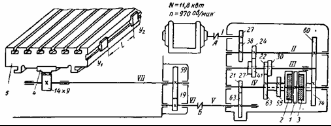

Принцип работы коробки скоростей для станков многих групп одинаков. На рис. 6.18 показан общей вид механизма коробки скоростей токарного станка близкой по схеме приведенной на рис. 6.17.

Вращение передается от электродвигателя 1. Около шкива2находится муфта3, при включении которой шкив2соединится с валом4. На валу4находятся блок зубчатых колес5 ... 7, который перемещается по шпанке вдоль этого вала рукояткой16. В крайне правом положении блока колесо7сцепляется с колесом10, в среднем положении колесо6- с колесом9и в крайнем левом положении колесо5- с колесом18. Колеса9, 10и18, находящиеся на валу8, жестко закреплены. В связи с тем, что число зубьев зубчатых колес различно, валу8можно сообщить три частоты вращения. При вращений вала4колеса18и11сцеплены соответственно с колесами15и12.

Для вращения шпинделя нужно сцепить находящуюся на нем двустороннюю зубчатую муфту 14, с одним из зубчатых колес:12или15. Муфта 14, перемещаемая рукояткой17по шпонке шпинделя, всегда с ним соединена. Следовательно, соединение муфты с любым из колес12или15 вызывает соединение этого колеса со шпинделем.

Д

Рис.

6.18. Коробка скоростей

Коробка подач предназначена для регулирования скорости подачи рабочих органов станка. Она также состоит из перечисленных выше элементарных механизмов.

К

Рис.

6.19. Механизм коробки подач

К

Рис.

6.20. Механизмы для передачи движения

На рис. 6.21 показан привод движения подачи продольно-строгального станка.

От электродвигателя через коробку подач передаются четыре скорости левой части 2 электромагнитной муфты. Правая ее часть3вращается в обратную сторону с постоянной скоростью. Между частями2 и3муфты, свободно вращающимися в разные стороны, помещен диск1, закрепленный жестко на валуIV. Через катушки электромагнитов, помещенных в частях2и3муфты пропускают поочередно постоянный ток, в результате чего соответствующая муфта соединяется с диском1и приводит его силой трения во вращение в ту или другую сторону. Далее движение идет через косозубые колеса на реечное зубчатое колесоz= 14, которое приводит в движение рейку4, прикрепленную к столу5. Таким образом вращение реечного зубчатого колеса превращается в возвратно-поступательное движение рейки.

П

Рис.

6.21. Привод стола продольно-строгольного

станка

6.4.2.3. Настройка кинематической цепи

При обработке деталей различных размеров из различных материалов необходимо иметь возможность регулировать скорость вращения детали или инструмента. Для каждого станка устанавливается максимальная и минимальная скорость резания Vmax и Vmin.

Предельные числа оборотов шпинделя в минуту определяются по формулам:

![]() ,

,

![]() ,

,

где dmaxиdmin— наибольший и наименьший диаметры обработки.

Диапазон регулирования (Д)будет равен

![]() .

.

Рациональная работа на станке при обработке той или иной детали может потребовать любую скорость в пределах диапазона ее регулирования. Это требование выполнимо в станках с бесступенчатым регулированием, в частности с механическими вариаторами скоростей, однако они еще сложны и не всегда обеспечивают передачу требуемой мощности и высокий к. п. д.

Коробки скоростей со ступенчатым регулированием обеспечивают получение лишь определенных чисел оборотов в заданном диапазоне, и поэтому расчетная скорость может быть получена лишь тогда, когда соответствующее ей число оборотов имеется на станке. Коробки скоростей со ступенчатым регулированием более компактны и просты, имеют более высокий к. п. д. и поэтому в настоящее время больше распространены.

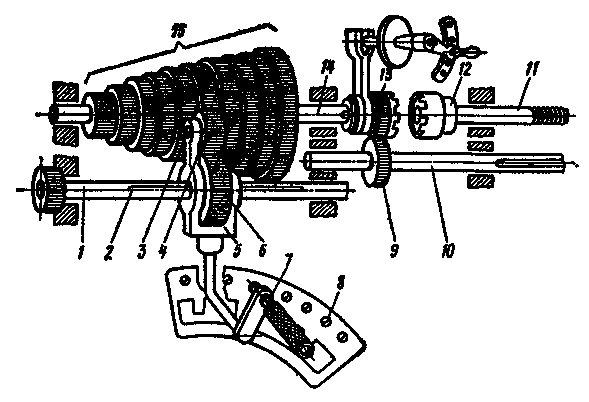

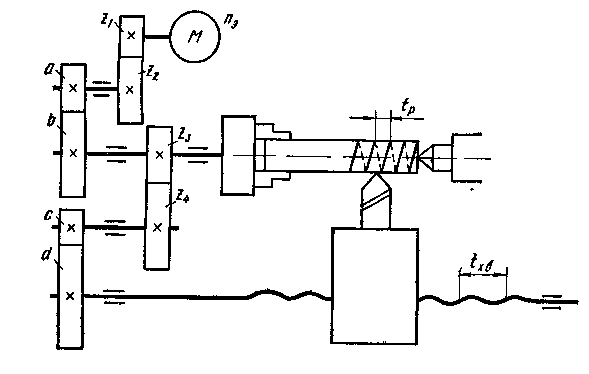

Настройка кинематической цепи заключается в ее подготовке к выполнению соответствующих движений. Для этого устанавливаются в должные положения различные органы управления скоростями главного движения и движения подачи. В ряде случаев предварительно необходимо определить требуемое передаточное отношение настраиваемого элемента кинематической цепи. Для настройки кинематической цепи необходимо записать уравнение кинематического баланса, выражающее математическую связь между движениями начального и конечного звеньев.

Р

Рис.

6.22. Упрощенная кинематическая схема

токарно-винторезного станка

Таким образом, уравнение кинематического баланса, т. е. математическая связь между числом оборотов электродвигателя n эи числом оборотов шпинделяnшпбудет иметь следующий вид:

![]() .

.

В общем случае при наличии коробки скоростей с некоторым количеством зубчатых колес, находящихся в постоянном зацеплении (общее передаточное отношение их обозначим через iпост), и определенным количеством настраиваемых зубчатых колес, например передвижных блоков (передаточное отношение их при включении каждого числа оборотов шпинделя обозначим через iнастр), уравнение кинематического баланса будет иметь следующий вид:

![]() .

.

Формула для определения передаточного отношения настраиваемых элементов, называемая формулой настройки, имеет такой вид:

iнастр = n шп / nэ iпост.

Второй кинематической цепью является цепь, связывающая вращение шпинделя с поступательным перемещением суппорта (резца) при нарезании резьбы. Известно, что основным параметром любой резьбы является шаг, причем при повороте винта на один оборот точка, лежащая на его периферии, переместится на величину шага. Таким образом, для получения резьбы на детали, установленной в центрах токарного станка, должно быть соблюдено следующее условие: за один оборот детали суппорт с резцом должен переместиться на один шаг. Это условие и определяет перемещение начального и конечного звеньев цепи, т. е. за один оборот начального звена (шпинделя) конечное звено (суппорт) с резцом переместится на величину шага. Уравнение кинематического баланса этой цепи, называемой резьбонарезной, будет иметь следующий вид (рис. 20)

iоб. шп∙( z3 /z4 )∙( c/d)∙ tх.в = tр,,

где tх.в иtр — шаг ходового винта и шаг нарезаемой резьбы, мм.

Между шпинделем и ходовым винтом в токарно-винторезных станках располагается коробка подач с определенным количеством постоянных и настраиваемых зубчатых колес. В общем случае уравнение баланса резьбонарезной кинематической цепи выразится так:\

iоб. шп∙ iпост∙ iнастр∙ tх.в = tр .

Формула настройки

![]() .

.

Таким образом, для настройки любой кинематической цепи необходимо: 1) при заданном движении начального и конечного звена цепи написать уравнение баланса кинематической цепи; 2) определить передаточное отношение настраиваемого элемента, т. е. написать формулу настройки.