Строительные материалы. Часть 2. 2013

.pdf

мотках.

1.7.4 Арматурные канаты

Арматурные канаты (К) изготавливают из высокопрочной проволоки и применяют в качестве напрягаемой арматуры ЖБИ (рисунок 28). В условном обозначении канатов, кроме буквы К, указывается число проволок в канате (К7, К 19). Арматурные канаты изготавливают диаметром от 6 до 15 мм.

Рисунок 28 – Арматурные канаты40

1.7.5 Прокатные профили для закладных изделий

Закладные детали используются преимущественно для сваривания между собой железобетонных изделий в процессе монтажа зданий. Они изготавливаются из соответствующих прокатных стальных профилей – листов, полос уголков, швеллеров и т.д. (рисунок 29).

Рисунок 29 – Прокат для закладных деталей41 1.7.6 Изготовление арматурных изделий

Процесс изготовления арматурных изделий (сеток, каркасов) заключается в чистке, правке, резке и сварке арматурных профилей. Изготовление арматурных сеток из арматуры небольших диаметров (до 5 мм) производится в автоматическом режиме выполнения всех вышеперечисленных операций (рисунок 30).

40www.metizgroup.ru/catalog/canat/

41http://www.ironcc.kz/page5.html

31

Рисунок 30 – Автоматическая линия по производству арматурных сеток42

Чистку, правку, резку арматурной стали диаметром до 12 мм, поставляемой в мотках, осуществляют на правильно-отрезных станках (рисунок 31). Арматурные стержни диаметром до 40 мм нарезают на станках для резки арматуры (рисунок 33, а).

Анкеры и монтажные петли гнут на специальных станках для гибки арматуры (рисунок33, б). Сварку осуществляют многоточечными (рисунок 32) и одноточечными (рисунок 33, в) контактно-сварочными машинами. Существуют станки и кондукторы для сварки пространственных каркасов (рисунок 34).

Рисунок 31 – Правильно-отрезной станок43

42http://www.svarka21.ru/html/alix10.html

43www.tube-wire.ru/cat/item/15/59/

32

Рисунок 32 – Многоточечная полуавтоматическая линия контактной сварки арматурных сеток с диаметрами стержней до 16 мм44

а б в Рисунок 33 – Станки для производства арматурных изделий: а – отрезной45; б –

гибочный46; в – сварочный одноточечный47

Рисунок 34 Станок для сборки пространственных каркасов48

44http://www.stanker.su/oneview/42919/

45stroymash.net/stanok_rezki

46www.pnevmoservis.ru/catalogue/ku.../item-73

47http://torgpnz.ru/image.php?type=host&img=upload/normal/725.jpg

48http://www.gliboka.ru/

33

1.8 Производство сборных железобетонных изделий

По способу выполнения различают железобетонные конструкции:

–сборные, изготовляемые на заводах и полигонах стройиндустрии и затем монтируемые на строительных площадках;

–монолитные, возводимые на месте строительства;

–сборно-монолитные, которые образуются из сборных железобетонных элементов и монолитного бетона.

Сборные железобетонные конструкции заводского изготовления называют, как правило, железобетонными изделиями (ЖБИ).

В зависимости от назначения различают следующие наиболее распространённые сборные ЖБИ, часть которых показана на рисунках49 35 и 36:

–для фундаментов и подземных частей зданий и сооружений (фундаментные блоки и плиты, панели и блоки стен подвалов);

–для каркасов зданий (колонны, ригели, прогоны, подкрановые балки, стропильные и подстропильные балки, фермы);

–для наружных и внутренних стен (стеновые и перегородочные панели

иблоки);

–для междуэтажных перекрытий и покрытий зданий (панели, плиты и настилы);

–для лестниц (лестничные марши и площадки);

–для санитарно-технических устройств (санитарно-технические каби-

ны, блоки вентиляционные и мусоропроводов, отопительные панели).

Рисунок 35 – Схема одноэтажного промышленного здания, с фундаментом и каркасом из сборных ЖБИ: 1 – фундаменты под колонны; 2 и 10 – колонны; 3 – подкладка; 4 – фундаментная балка; 5 – стеновые плиты; 6

– консоли колонн; 7 – подкрановая балка; 8 – плиты покрытия; 9 – балки покрытия;

49 http://slovari.yandex.ru/dict/bse/article/00026/13500.htm

34

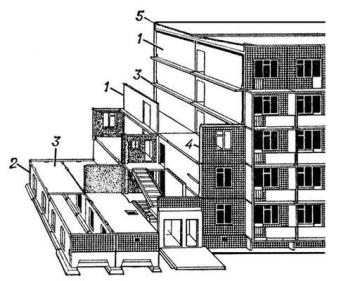

Рисунок 36 – Бескаркасное крупнопанельное здание: 1 – панели внутренних стен; 2 – цокольные панели; 3 – плиты перекрытия; 4 – наружные стеновые панели; 5 – панели покрытия.

Основные технологические процессы при производстве сборных ЖБИ:

–складирование и хранение исходных материалов;

–приготовления бетонной смеси;

–изготовления арматурных элементов и армирование изделий;

–формования изделий (укладка бетонной смеси и её уплотнение);

–тепловлажностная обработка изделий.

–складирование и хранение изделий.

Исходя из назначения и особенностей изготавливаемых изделий, могут быть и другие технологические процессы (отделка, установка дверей, окон и др.). Процессы приготовления бетонной смеси и арматурных изделий, уплотнение бетонной смеси, тепловлажностная обработка ЖБИ уже были рассмотрены выше.

В технологии сборного железобетона существует 3 основных способа организации производственного процесса:

–агрегатно-поточный способ изготовления изделий в перемещаемых

формах;

–конвейерный способ производства;

–стендовый способ в неперемещаемых (стационарных) формах.

1.8.1 Агрегатно-поточный способ производство сборных ЖБИ

При агрегатно-поточном способе все технологические операции (чистка и смазка форм, армирование, формование, твердение, распалубка) осуществляются на специализированных постах, оборудованных машинами и установками, образующими поточную технологическую линию. Формы с изделиями с помо-

35

щью специальных или обычных подъемно-транспортных средств (кранами) последовательно перемещаются по технологической линии от поста к посту с произвольным интервалом времени, зависящим от длительности операции на данном посту, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов (твердение изделий в пропарочных камерах). Этот способ выгодно использовать на заводах средней мощности, в особенности при выпуске изделий широкой номенклатуры.

1.8.2 Конвейерный способ производство сборных ЖБИ

Конвейерный способ применяют на заводах большой мощности при выпуске однотипных изделий ограниченной номенклатуры. При этом способе технологическая линия работает по принципу пульсирующего конвейера, т. е. формы на колёсах или на вагонетках перемещаются от поста к посту через строго определённое время, необходимое для выполнения самой длительной операции.

Разновидностью конвейерной технологии является способ вибропроката, применяемый для изготовления плоских и ребристых плит; в этом случае все технологические операции выполняются на одной движущейся стальной ленте.

1.8.3 Стендовый способ производство сборных ЖБИ

При стендовом способе изделия в процессе их изготовления и до затвердевания бетона остаются на месте (в стационарной форме), в то время как технологическое оборудование для выполнения отдельных операций перемещается от одной формы к другой. Этот способ применяют при изготовлении изделий большого размера (ферм, балок и т. п.). Для формования изделий сложной конфигурации (лестничных маршей, ребристых плит и т. п.) используют матрицы — железобетонные или стальные формы, воспроизводящие отпечаток ребристой поверхности изделия.

При кассетном способе, являющемся разновидностью стендового, изделия изготовляют в вертикальных формах-кассетах, представляющих собой ряд отсеков, образованных стальными стенками. На кассетной установке происходят формование изделий и их твердение. Кассетная установка имеет устройства для обогрева изделий паром, что значительно ускоряет твердение бетона. Кассетный способ обычно применяют для массового производства тонкостенных изделий.

1.9 Легкие бетоны на пористых заполнителях – виды,

36

материалы, свойства

Взависимости от вида пористого крупного заполнителя лег-

кие бетоны делят на керамзитобетон, аглопоритобетон, пемзобетон, перлитобетон и т.д.

По структуре рассматриваемые бетоны делят на плотные, поризованные и крупнопористые (характеристики указанных структур см. выше, в разделе классификация бетонов).

Взависимости от назначения, средней плотности (ρо), коэффициента теплопроводности (λ) и прочности при сжатии (Rсж) легкие бетоны на пористых заполнителях делят на следующие виды:

–теплоизоляционные: ρо < 500 кг/м3, λ ≤ 0,25 Вт/(м °С), Rсж = 1...2,5 МПа,

применяемые для изготовления теплоизоляционных плит и других изделий;

–конструкционно-теплоизоляционные: ρо = 500…1400 кг/м3, λ ≤ 0,6

Вт/(м °С), Rсж = 2,5...10 МПа, используемые в несущих и самонесущих ограждающих конструкциях (стеновые камни, блоки и панели, панели перекрытий);

–конструкционные: ρо = 1400…1800 кг/м3, λ не нормируется; Rсж = 5...40

МПа, применяемые в легких несущих железобетонных конструкциях (перекрытия, фермы, мосты и др.).

Материалы. Для легких бетонов на пористых заполнителях используют те же цементы и химические добавки, что и для тяжелого бетона, аналогичны и требования к воде.

Пористыми заполнителями в легких бетонах могут быть: песок и гравий керамзитовые, песок и щебень из аглопорита, песок и щебень из шла-

ковой пемзы, песок и гравий из вспученных перлита и вермикулита, песок и щебень из легких горных пород – вулканических пемзы и туфов, известняка-

ракушечника и др. Основными характеристиками пористых заполнителей являются зерновой состав и насыпная плотность, которая находится в пределах

100–1200 кг/м3.

Свойства. Легкие бетоны получают с целью снижения средней плотности, а значит массы и теплопроводности строительных изделий и конструкций. При этом они должны обладать необходимой прочностью, а при службе в наружных частях зданий и сооружений – требуемой морозостойкостью.

Снижение средней плотности бетона достигается увеличением относительного содержания в нем пористых заполнителей, что, однако, приводит к снижению прочности бетона. Прочность бетона повышается увеличением рас-

37

хода цемента, но это приводит и к повышению средней плотности бетона, так как цементный камень является тяжелым компонентом.

Получение легкого бетона с необходимыми средней плотностью и прочностью достигается за счет применения пористого заполнителя с минимальной межзерновой пустотностью, что требует минимального расхода вяжущего, а также за счет поризации цементного камня пеноили газообразующими добавками, за счет применения цементов высоких марок.

Основные свойства легких бетонов на пористых заполнителях – средняя плотность, теплопроводность прочность – приведены выше. Морозостойкость рассматриваемых бетонов, работающих в наружных частях зданий и сооружений, может быть в пределах от F25 до F500.

2. СТРОИТЕЛЬНЫЕ РАСТВОРЫ

2.1 Определение, классификация

Строительный раствор – искусственный ка-

менный материал, получаемый в результате затвердевания смеси вяжущего, песка, воды, и в некоторых случаях, специальных добавок. Смесь этих компонентов до затвердевания называют растворной смесью.

Если сравнить это определение с определением бетона, то можно заметить, что оно отличается лишь тем, что в растворе нет крупного заполнителя. Кроме того, вспомним, что существуют мелкозернистые бе-

тоны, не содержащие крупного заполнителя, то есть по сути это растворы, но из которых изготавливаются штучные изделия. Под растворами же в соответствии с их назначением понимают пластичные смеси, используемые для скрепления между собой каменных материалов, для замоноличивания стыков при монтаже блоков, панелей, для нанесения их на строительные конструкции в качестве штукатурных, декоративных покрытий.

По назначению растворы делят на:

–кладочные, применяемые для каменных кладок и монтажа крупноразмерных элементов (блоков, плит);

–отделочные, используемые для штукатурки, декоративных покрытий строительных конструкций;

38

– специальные, обладающие особыми свойствами, (гидроизоляционные, кислотоупорные, акустические и др.).

В зависимости от вида вяжущего строительные растворы бывают:

цементными, известковыми, гипсовыми и др.

Растворы, приготовленные на одном вяжущем, называют простыми, на смеси вяжущих – смешанными или сложными (цементно-известковые, извест- ково-гипсовые и др.).

По средней плотности (ρо) в сухом состоянии растворы делят на:

–тяжелые (ρо ≥1500 кг/м3), изготовляемые на плотных песках;

–легкие (ρо < 1500 кг/м3), получаемые на основе пористых песков из пемзы, туфов, керамзита и других пористых материалов.

По прочности при сжатии растворы делят на марки: 4, 10, 25, 50, 75, 100, 150, 200 (0,4–20 МПа).

Для растворов, эксплуатирующихся в наружных частях зданий, установ-

лены следующие марки по морозостойкости: 10, 15, 25, 35, 50, 100, 150, 200 (10–200 циклов).

2.2 Материалы для растворов

Вяжущие выбирают с учетом назначения, прочности и условий эксплуатации раствора. Для растворов, служащих во влажных условиях и в наружных частях зданий, применяют портландцемент и его разновидности. В других случаях могут использоваться воздушные вяжущие.

Песок для растворов можно применять более мелкий, чем для бетонов, допускается большее количество пылевидных, илистых и глинистых частиц – до 10 %.

Вода. Требования к воде для растворов те же, что и к воде для бетонов. Добавки. Для улучшения удобоукладываемости растворной смеси ис-

пользуют пластифицирующие добавки, например ЛСТ, ПМЩ (подмыленный щелок), мылонафт и другие. В цементных растворах пластифицирующую роль могут выполнять добавки извести и глины.

В зимнее время могут вводиться добавки ускорители твердения и сни-

жающие температуру замерзания раствора: CaCl2, K2CO3, NaNO3, NaNO2,

формиат натрия и другие.

39

2.3 Свойства растворной смеси и затвердевшего раствора

Основным свойством растворной смеси является удобоукладываемость, под которой понимают способность смеси легко, с минимальной затратой энергии, укладываться на строительные конструкции тонким, равномерным по толщине и однородным по плотности слоем. Удобоукладываемость раствора зависит от степени его подвижности и водоудерживающей способности.

Подвижностью называют способность |

|

||

раствора растекаться по поверхности основа- |

|

||

ния и заполнять все его неровности. Подвиж- |

|

||

ность (густота) растворных смесей зависит от |

|

||

их назначения, оценивается глубиной погру- |

|

||

жения в смесь 1 стандартного конуса 2 и мо- |

|

||

жет быть для растворов разного назначения в |

|

||

пределах 1–15 см (рисунок 37). |

|

||

По глубине погружения конуса раствор |

|

||

делят на 4 марки по подвижности (ПК): |

|

||

ПК1 |

– 1–4 см |

|

|

ПК2 |

– 4–8 см |

Рисунок 37 – Схема испытания |

|

ПК3 |

– 8–12 см |

||

подвижности раствора с помо- |

|||

ПК4 |

– 12–14 см |

||

щью стандартного конуса50 |

|||

Подвижность зависит от количества воды в растворе, состава и свойств исходных материалов. Пластифицирующие добавки и ПАВ позволяют достичь требуемую подвижность раствора при меньшем расходе воды, т.е. получить раствор большей прочности или экономить вяжущее.

Водоудерживающей способностью называют свойство растворной смеси удерживать воду при укладке раствора на пористое основание (кирпичное, бетонное и т.д.).

Для определения водоудерживающей способности раствора на стеклянную пластинку (рисунок 38) укладывают 10 слоёв промокательной бумаги, слой марли и металличе-

50 http://www.tochmash.ru/7/dorpribor/

40