- •Лабораторная работа № 3 обработка деталей на фрезерных станках

- •Теоретические основы основные типы фрезерных станков и их назначение

- •Горизонтально-фрезерный станок 6н82

- •Вертикально-фрезерный станок модели 610г

- •Универсально-фрезерный станок модели 679

- •Меры безопасности при работе на фрезерных станках

- •Порядок выполнения работы

- •Задание № 1. Настройка станка

- •Задание № 2. Снятие пробной стружки

- •Задание № 3. Определение режимов резания, основного времени, сил и мощности резания

- •Содержание отчета

- •Контрольные вопросы

Лабораторная работа № 3 обработка деталей на фрезерных станках

Цель работы: изучение основных типов фрезерных станков, приобретение навыков управления одним из них и настройки станка на заданный режим работы.

Теоретические основы основные типы фрезерных станков и их назначение

Существует несколько разновидностей фрезерных станков. Наиболее распространенными являются консольно-фрезерные станки, отличительной особенностью которых служит наличие консоли, предназначенной для подъема и опускания стола станка. Консольно-фрезерные станки подразделяются на горизонтально-фрезерные, вертикально-фрезерные, универсально-фрезерные и широкоуниверсальные.

Ось шпинделя, оправки и фрезы горизонтально-фрезерных станков расположена горизонтально, а стол станка не имеет устройства для поворота и может перемещаться только в продольном, поперечном и вертикальном направлениях.

Вертикально-фрезерные станки имеют вертикальное расположение оси шпинделя и фрезы. У универсальных моделей вертикально-фрезерных станков имеется поворотная фрезерная головка.

Универсально-фрезерные станки отличаются от горизонтальных тем, что стол можно поворачивать в горизонтальной плоскости под любым углом в пределах 45°.

Широкоуниверсальные фрезерные станки имеют головки, позволяющие при наладке станка поворачивать фрезу вокруг двух взаимно перпендикулярных осей и устанавливать ее, таким образом, в любое нужное положение относительно обрабатываемого изделия.

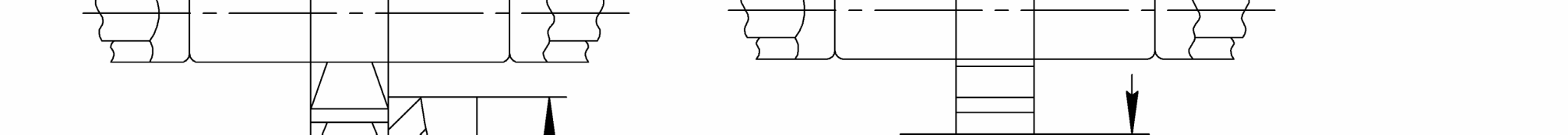

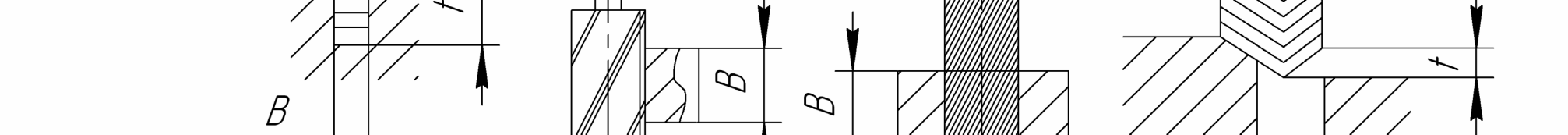

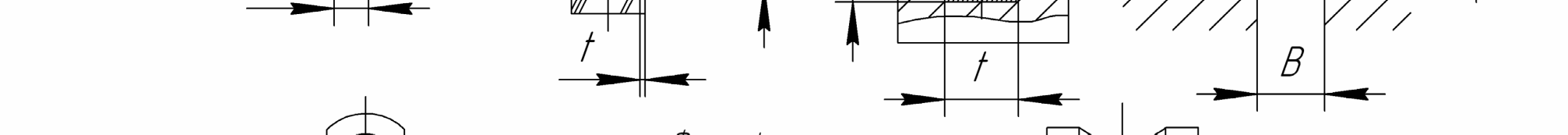

Консольно-фрезерные станки применяются для выполнения разнообразных фрезерных работ различными фрезами. На рис. 1 показаны примеры работ, выполняемых на консольно-фрезерных станках.

Горизонтально-фрезерный станок 6н82

Краткая техническая характеристика станка. Размер рабочей поверхности стола 320×1250 мм. Наибольшее перемещение стола, мм: продольное – 700, поперечное – 240, вертикальное – 420. Количество скоростей шпинделя – 18. Предельные частоты вращения шпинделя в минуту 30÷1500. Пределы продольных и поперечных подач 23,5÷1180 мм/мин, а вертикальных 8÷395 мм/мин. Мощность главного электродвигателя 7 кВт, а привода подач 1,7 кВт.

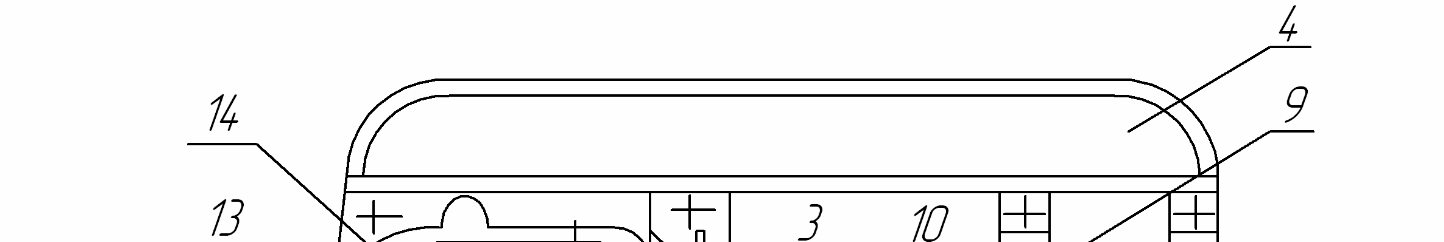

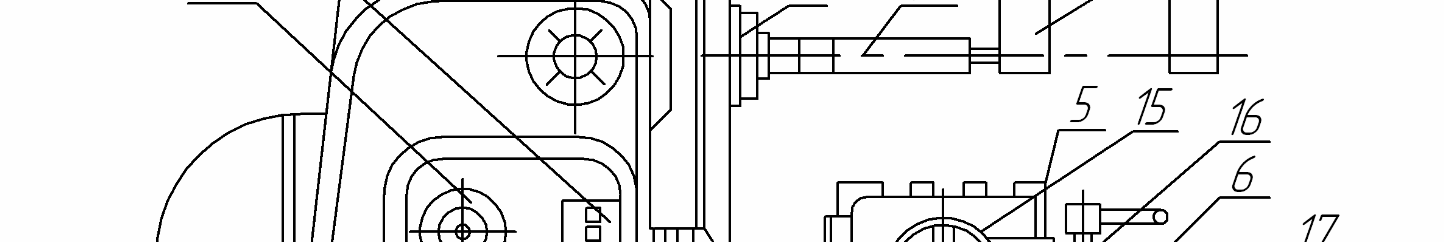

Конструкция станка. Общий вид горизонтально-фрезерного станка 6Н82 показан на рис. 2. Основными узлами станка являются: основание 1, станина 2, хобот 4, консоль 7, салазки 6, стол 5, коробка скоростей с рабочим шпинделем 3, коробка подач 8.

Рис. 1. Работы, выполняемые на фрезерных станках:

а — фрезерование плоскости цилиндрической фрезой;

б — фрезерование плоскости торцевой фрезой;

в — фрезерование пазов дисковыми фрезами; г — разрезка деталей

подрезными и отрезными фрезами; д — фрезерование плоскостей, пазов,

уступов концевыми фрезами; е — фрезерование плоскостей угловой фрезой;

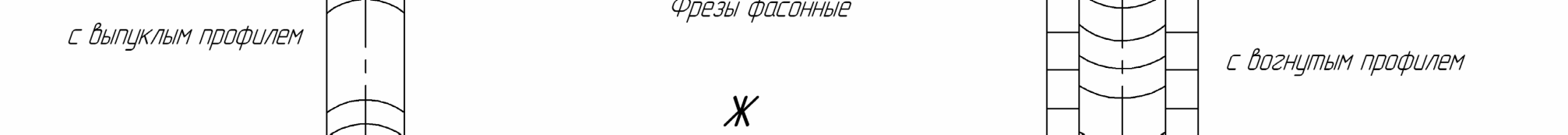

ж — фрезерование фасонными фрезами

Рис. 9.2. Общий вид горизонтально-фрезерного станка модели 6Н82

Основание 1 служит для установки и крепления станка на фундаменте, станина 2 – для крепления всех узлов и механизмов станка. Хобот 4 предназначается для поддержки оправки фрезы при помощи двух кронштейнов 9, консоль 7 – для подъема или опускания стола.

Внутри консоли помещаются механизмы подач и быстрых перемещений стола с отдельным электродвигателем. Консоль имеет поперечные направляющие для движения салазок стола.

Коробка скоростей с рабочим шпинделем расположена внутри станины. Шпиндель предназначается для осуществления главного вращательного движения оправки 10 и фрезы. Оправка фрезы вставляется в передний внутренний конус шпинделя (№ 3 по ГОСТ 24644 – 81) и затягивается в этом конусе болтом, пропущенным через отверстие в шпинделе диаметром 29 мм. На переднем торце шпинделя имеются две шпонки, передающие вращение оправке.

Рукоятки станка 6Н82 имеют следующее назначение: 11 – рукоятка переключателей на шкафу электрооборудования станка; 12, 13 – рукоятка и маховик переключения частоты вращения шпинделя; 14 – кнопочная станция с кнопками «Быстро», «Шпиндель», «Стоп» (такая же кнопочная станция имеется на салазках 6); 15 – маховик для продольного перемещения стола вручную; 16 – рукоятка включения, реверсирования и выключения продольной подачи стола; 17 – рукоятка включения вертикальной и поперечной подач; 18 – маховик для перемещения поперечных салазок вручную; 19 – рукоятка зажима салазок на консоли; 20 – рукоятка для вертикального подъема консоли вручную; 21 – маховик с лимбом для переключения подач; 22 – вторая рукоятка включения, реверсирования и выключения продольной подачи стола; 23 – вторая рукоятка для включения и выключения

вертикальной и поперечной подач.

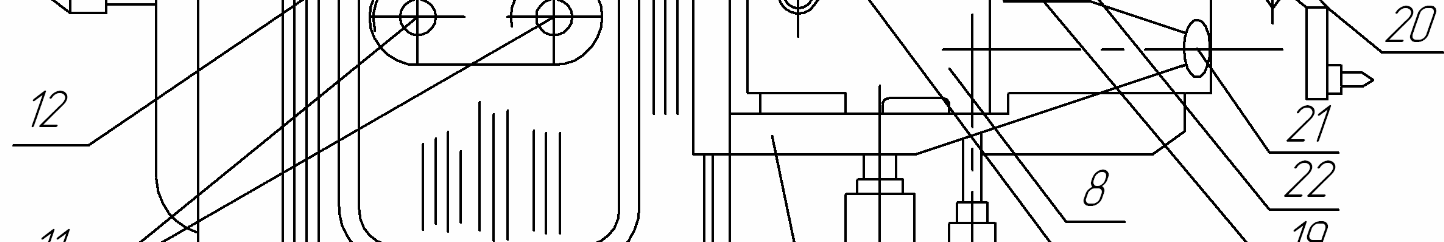

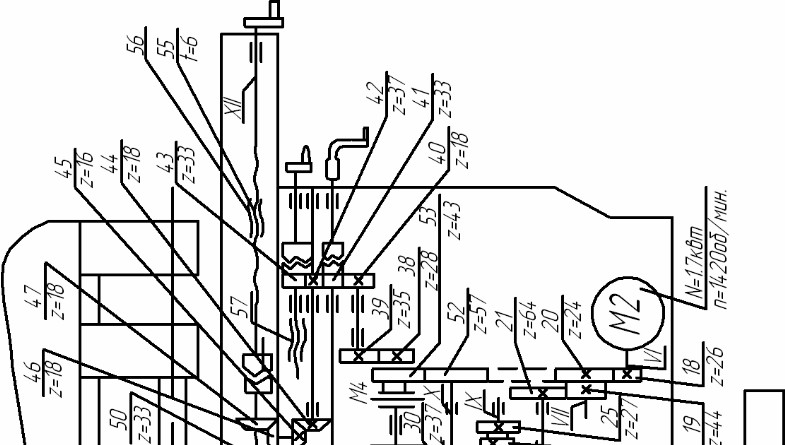

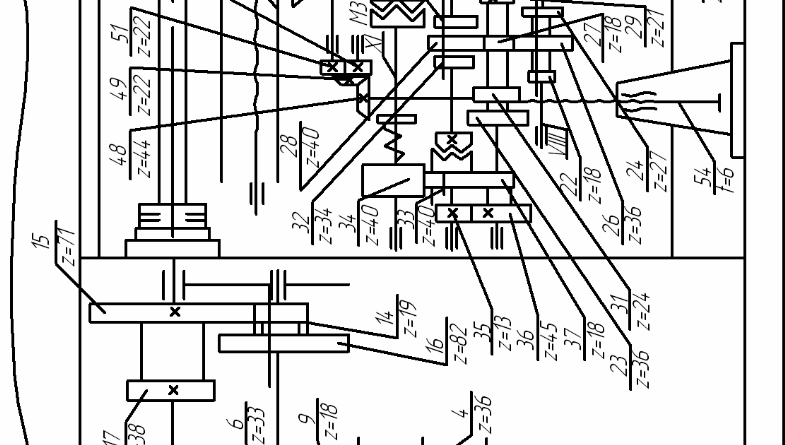

Кинематическая схема станка показана на рис. 3. Привод главного движения состоит из электродвигателя M1, 18-ступенчатой коробки скоростей и шпинделя.

Вращение от вала I с помощью зубчатых колес 1–2 передается на одну из трех пар колес 3–4, 5–6, 7–8. Отсюда одна из передач 9–10, 11–12, 8–13 сообщает движение валу IV, а последний по цепи колес 14–15 или 16–17 – шпинделю V. Частота вращения шпинделя изменяется переключением колес 3–5–7, 10–13–12 и 14–16.

Привод механизма подачи расположен внутри консоли. У современных фрезерных станков механизм подач приводится в действие, как правило, от отдельного электродвигателя. Электродвигатель М2 с помощью передач 18–19, 20–21 вращает вал VIII, и далее через зубчатые колеса 22–23, 24–25, или 26–27, 27–28, 29–30, или 31–32 вращение передается валу X. Отсюда движение на вал XI может быть передано через пару колес 33–34 (колесо 33 смещается вправо для сцепления с муфтой М) или через перебор, состоящий из колес 35–36, 37–33 и 33–34.

При включении дисковой фрикционной муфты М4 вал XI может получить быстрое вращение, необходимое для осуществления ускоренных ходов. Цепь быстрого вращения состоит из группы передач 18–19, 19–52 и 52–53. Муфты М3 и М4 сблокированы и имеют один орган управления. При включении первой муфты вторая выключается (и наоборот). Подачи стола осуществляются при помощи винтовых механизмов: для продольной – 55–56, поперечной – 57, вертикальной – 54.

Цепь продольной подачи соединяет вал XI с ходовым винтом 55. Она состоит из передачи 38–39, 40–41, 44–45, 46–47 (на схеме винт 55 повернут на 90° относительно оси колес 45 и 46, его ось перпендикулярна плоскости чертежа). Цепь поперечной подачи состоит из зубчатых колес 38–39, 40–41, 42–43.

Цепь вертикальной подачи включает в себя зубчатые колеса 38–39, 40–41, 51–50 и 49–48.

Рис. 3. Кинематическая схема станка модели 6Н82

Быстрое перемещение стола производится нажатием на любую из двух кнопок «Быстро».