Содержание легирования

.docx

Содержание

1. Основные направления создания коррозионностойких сталей и принципы их легирования.

2. Коррозионностойкие стали

Основные направления создания коррозионностойких сталей и принципы их легирования.

Исходя из термодинамической возможности и механизма электрохимической коррозии, направления повышения коррозионной стойкости сталей могут базироваться на уменьшении их термодинамической нестабильности, торможении катодных процессов и торможении анодных процессов. Принципиальная возможность повышения термодинамической стабильности сталей возможна за счет уменьшения свободной энергии реакции их образования. Однако тепловые эффекты образования сплавов сравнительно невелики для того, чтобы существенно изменить термодинамическую стабильность неблагородных металлов в отношении коррозионных реакций. По этой причине получение коррозионностойких сплавов типа твердых растворов, т.е. наиболее важного класса конструкционных сплавов, путем повышения их термодинамической стабильности за счет понижения свободной энергии образования сплавов, маловероятно, если исходные компоненты сплава термодинамически не стабильны в данных условиях. Торможение катодных процессов при легировании может дать заметный положительный эффект только в тех случаях, когда коррозионный процесс в основном имеет катодный контроль, причем торможение катодного процесса зависит не от концентрационной поляризации, а определяется кинетикой процесса восстановления катодного деполяризатора. Это может быть достигнуто уменьшением количества катодных компонентов в сплаве и особенно гетерогенных катодно-активных включений в структуре. В связи с этим, например, закалка стали, приводящая к гомогенизации структуры, повышает коррозионную стойкость стали. Наоборот, отжиг, нормализация и отпуск снижают ее. Помимо сокращения площади катодных включений в сплавах, уменьшение их общей катодной активности можно добиться увеличением перенапряжения катодного процесса на активных катодах. Наиболее эффективно и получило широкое применение в практике повышение коррозионной стойкости сталей за счет торможения анодных процессов. Реализация этого направления может быть основана на трех возможностях: уменьшение площади анодных участков; легирование, непосредственно повышающие анодную пассивируемость; легирование, повышающее катодную эффективность и смещающее потенциал коррозии сплава в пассивную область.

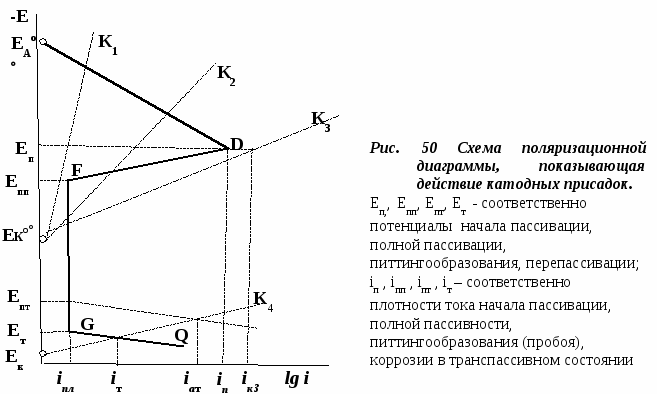

Реализация первой возможности для гетерогенных металлических сплавов, к которым относится большинство сталей, связана с уменьшением относительной площади анодных составляющих. Для сталей это было бы возможно, если бы анодной (по отношению к основе) была упрочняющая фаза. Однако для стали это условие не выполняется. В некоторых случаях уменьшение площади анодов достигается получением структуры сплава с более чистыми тонкими границами зерен, например за счет повышения чистоты сплава или применения обеспечивающей это термической обработки, что часто используют для повышения устойчивости нержавеющих сталей к межкристаллитной коррозии. Вторая возможность основана на том, что введение в металл или сплав более пассивирующегося легирующего элемента в большей или меньшей степени (в зависимости от условий службы и количества элемента в сплаве) передает свойство повышенной пассивируемости сплаву. Для коррозионностойких сталей повышение анодной пассивируемости в основном достигается легированием их хромом. По сравнению с пассивируемостью чистых металлов, в том числе и хрома, характерной особенностью пассивации легированных сталей является изменение соотношения компонентов твердого раствора на поверхности в период, предшествующий пассивации, а именно при потенциалах от активного растворения до начала пассивации. В случае пассивации сталей, легированных хромом, происходит увеличение на поверхности стали атомов хрома, хемосорбирующих кислород и образующих устойчивые оксиды. Коррозионная стойкость стали устанавливается не сразу, а после некоторого взаимодействия с коррозионной средой, во время которого происходит определенное формирование поверхности. Для более устойчивых сплавов это формирование проходит сравнительно быстро и ограничивается образованием одного или нескольких молекулярных поверхностных защитных слоев с повышенным содержанием в них устойчивого легирующего компонента. Для менее устойчивых сплавов период формирования поверхностного слоя может продолжаться длительное время и приводить к более глубокому изменению поверхности, не имеющей обычно высоких защитных свойств. Третья возможность основана на легировании пассивирующихся сталей и сплавов элементами, повышающими катодную эффективность. Особым условием достижения положительного эффекта при этом является обеспечение смещения катодного процесса при катодном легировании в область устойчивой пассивности (между потенциалами Епп и Епт).Например при переходе от катодного процесса К2 к К3, когда рост катодной эффективности приводит к торможению коррозионного процесса ( рис.50 ). Чем более положителен собственный стационарный потенциал металла катодной присадки и чем меньше его катодная поляризуемость, тем более эффективного пассивирующего действия следует ожидать от катодной присадки. Тогда как для непассивирующихся систем, то есть до точки Д на анодной кривой ЕоАД (рис.50 ) с увеличением катодной эффективности, например при изменении положения катодной кривой от К1 до К2, скорость коррозии сплава увеличивается.

Таким

образом, не существует одного определенного

способа создания сталей и сплавов с

высокой коррозионной стойкостью,

действительного для всех условий

коррозии. Правильная ориентация при

выборе эффективных путей создания

сплавов повышенной коррозионной

стойкости или выборе из числа производимых

сталей может быть основана на установлении

характера контроля отдельных стадий

электрохимической коррозии в реальных

технологических условиях эксплуатации

оборудования.

Таким

образом, не существует одного определенного

способа создания сталей и сплавов с

высокой коррозионной стойкостью,

действительного для всех условий

коррозии. Правильная ориентация при

выборе эффективных путей создания

сплавов повышенной коррозионной

стойкости или выборе из числа производимых

сталей может быть основана на установлении

характера контроля отдельных стадий

электрохимической коррозии в реальных

технологических условиях эксплуатации

оборудования.

Коррозионностойкие стали

По составу коррозионностойкие стали делятся на хромистые (Fe-Cr), хромоникелевые (Fe-Cr-Ni) и хромоникельмарганцевые (Fe-Cr-Ni-Mn). Кроме основных вышеперечисленных элементов, эти стали могут быть дополнительно легированы молибденом, медью, кремнием, титаном, ниобием, которые вводят в стали главным образом для повышения их коррозионной стойкости. В зависимости от соотношения содержания в сталях ферритообразующих (Cr, Mo, Cu, Si, Ti, Nb) и аустенитообразующих (C, Ni, Mn, N) легирующих элементов нержавеющие стали по структуре делятся на классы: ферритный, ферритно-мартенситный, мартенситный, аустенитный, феррито-аустенитный и мартенсито-аустенитный. Резкое повышение коррозионной стойкости наблюдается при содержании в сплавах 12-13% Cr. Такое количество хрома является минимальным для сплавов, которые должны иметь повышенную коррозионную стойкость в атмосферных условиях, а также в окислительных средах. При увеличении содержания хрома до 18%, или до 25-28% наблюдается дальнейшее повышение коррозионной стойкости сплавов, но механические свойства их снижаются, особенно ударная вязкость. При содержании хрома свыше 16-18% затрудняется сварка. Хрупкость в зоне сварного шва характерна для сплавов Fe-Cr, поэтому после сварки следует применять термическую обработку. Повышение содержания углерода в сплавах железа с хромом приводит к понижению их коррозионной стойкости, что связано с уменьшением содержания хрома в твердом растворе и увеличении содержания карбидов хрома в сталях. При легировании хромистых сталей азотом в их структуре образуются избыточные фазы - нитриды типа (FeCr)4N и Cr2N. Стали, содержащие нитрид Cr2N, имеют более высокую коррозионную стойкость и более положительные значения стационарных потенциалов. Полагают, что этот нитрид представляет эффективный катод, облегчающий пассивирование. Технологичными сплавами, имеющими повышенную коррозионную стойкость, являются, стали, в которых содержится от 8 до 25% Cr при 0,15-0,25% N и имеющие структуру феррита. Легирование хромистых сталей никелем или молибденом приводит к повышению их коррозионной стойкости за счет снижения скорости анодного растворения. Никель может влиять и на катодный процесс. При потенциалах коррозии хромистых сталей в серной кислоте никель, имеющий в этих условиях меньшую скорость растворения, чем хром и железо, может накапливаться на поверхности стали. Так как он имеет более низкое перенапряжение выделения водорода, чем хромистая сталь, то его накопление на поверхности смещает потенциал стали в положительную сторону. Однако вследствие того, что выделение водорода на никеле протекает при потенциалах более отрицательных, чем потенциал полной пассивации хромистых сталей, легированных никелем, например стали Х25Н6Т, самопассивации этих сталей не происходит. Коррозионная стойкость хромоникелевых сталей может быть повышена путем легирования их молибденом, медью, кремнием и другими элементами. При легировании молибденом склонность сталей к пассивированию увеличивается (снижается ток пассивавции и ток в пассивном состоянии), повышается устойчивость пассивного состояния. Стали типа 18-12, легированные молибденом, устойчивы в средах, содержащих хлор -ионы (при невысоких температурах), в органических кислотах (уксусной, муравьиной). Исходя из необходимости снижения в сталях дорогого и дефицитного никеля при сохранении их аустенитной структуры часть его компенсируют введением марганца. Электрохимическое исследование влияния марганца в хромоникелевых сталях показало, что снижение содержания в стали Х18Н9 никеля до 5% и введение 10% Mn не изменяет скорость растворения стали в пассивной области потенциалов, но затрудняет пассивацию. В настоящее время разработаны коррозионно-стойкие аустенитно-ферритные стали Х21Н5Т, 0Х21Н6М2Т, 0Х17Н5Г9БА, которые по коррозионному поведению во многих средах не уступают аустенитным сталям Х18Н10Т и Х18Н12М2Т и могут являться их полноценными заменителями. Повышенными прочностными свойствами и высокой коррозионной стойкостью обладают высокопрочные дисперсионно-твердеющие стали аустенитно-мартенситного класса. Упрочнение этих сталей достигается за счет мартенситного превращения (обработкой при низких температурах или холодной деформацией) и последующего старения (при температурах 350-5500С), при котором происходит выделение избыточных фаз. Стали этого класса (Х17Н7Ю, Х15Н9Ю, Х17Н5М3 и Х15Н8М2Ю) имеют более низкое, по сравнению с аустенитными, содержание никеля и в некоторые из них вводится 1-2% Al. Коррозионная стойкость их зависит от температуры старения. Например у стали Х15Н9Ю старение при 350-4000С в течении одного часа не вызывает изменения скорости коррозии, а при температурах старения 475-5500С происходит резкое повышение скорости коррозии и увеличивается склонность к межкристаллитной коррозии, что связано с выделением карбидов. Затем при повышении температуры отпуска до 600-6500С, что вызывает обратное ? ? ? превращение, а также коагуляцию карбидов, скорость коррозии резко снижается вследствие выравнивания концентрации хрома в стали. Однако сталь при этом резко снижает прочность. Коррозионная стойкость стали Х15Н9Ю несколько ниже, чем стали 1Х18Н9Т. В то же время стойкость этой стали выше, чем сталей Х17Н2 и 2Х13, близких к ней по механическим свойствам. Холодная пластическая деформация стали Х15Н9Ю (степень деформации 60%) не приводит к снижению коррозионной стойкости как при отсутствии последующего старения, так и при нагревах, не вызывающих диффузионных процессов и выделения карбидов хрома. Для повышения коррозионной стойкости высокопрочных сталей осуществляют совместное легирование их молибденом и медью. Дисперсионно твердеющая сталь марки 0Х20Н6МД2Т относится к коррозионностойким сталям с пониженным содержанием никеля и молибдена. Сталь 0Х15Н40М5Д3Т3Ю с повышенным содержанием никеля и молибдена после соответствующего режима обработки (горячая деформация + старение 6500С, 5 ч, воздух) обладает высокими прочностными свойствами (?в = 1200 МПа, ?0,2 = 900 МПа) при сохранении пластических и вязких свойств на достаточно высоком уровне (?= 10%, ан 40 Дж/см2 (4кГ·м/см2)). Она имеет высокую стойкость в растворах серной кислоты (в 20%-ной и 50%-ной H2SO4 при 500 и 800С скорость коррозии меньше 0,1 г/м2·ч). В пассивном состоянии, при анодной поляризации в тех же условиях, эта сталь уступает по коррозионной стойкости сплаву Х23Н28М3Д3Т. Выбор конструкционных материалов только по их коррозионной стойкости для оборудования, подверженного в процессе эксплуатации воздействию коррозионно-активных сред и тем или иным видам механического нагружения, не всегда может обеспечить необходимую его работоспособность. Среди различных классов коррозионно-стойких сталей наиболее высоким комплексом прочностных свойств отличаются стали, содержащие в своем составе мартенсит. После термической обработки, обеспечивающей сталям мартенситного и аустенитно-мартенситного классов присутствие в структуре 70–90 % a-фазы, получают предел текучести на уровне 700–900 МПа, а предел прочности 1100–1400 МПа. Дальнейшее повышение прочности таких сталей достигается за счет старения мартенсита или холодной пластической деформации после закалки; эффект старения мартенсита больше проявляется при дополнительном легировании сталей титаном, алюминием, бериллием и меньше -при легировании молибденом, ниобием, кремнием, вольфрамом. Максимальное значение прочностных свойств при минимальной пластичности и вязкости достигается при старении в интервале температур 450–500 °С. Повышение ударной вязкости высокопрочных нержавеющих сталей достигается стабилизацией повышенного количества аустенита, содержание которого обеспечивается главным образом за счет увеличения в стали никеля. Ферритная и мартенситно-ферритная коррозионно-стойкие стали отличаются от мартенситных меньшей твердостью, но большей пластичностью и вязкостью. Гетерофазная аустенитно-ферритная структура придает сталям более высокую прочность по сравнению с чисто аустенитными или чисто ферритными. При нормальной температуре предел текучести аустенитно-ферритных сталей находится в диапазоне 450–600 МПа, предел прочности 600–850 МПа при d і 30 % и y і 50 %. Прочность аустенитно-ферритных сталей в 1,5–2 раза выше аустенитных и ферритных при сохранении достаточно высокой пластичности. Максимальные значения пределов прочности и текучести достигаются при содержании в их структуре 50–60 % d-феррита. Высоколегированные стали, как правило, являются материалом с пониженной свариваемостью из-за возможности возникновения горячих трещин в сварных соединениях. Одной из причин ограничения в использовании высокохромистых ферритных сталей является их чувствительность к хладноломкости. Повышению переходной температуры в хрупкое состояние ферритных сталей способствуют постоянные примеси: кремний, марганец, сера и в большей степени фосфор и кислород. Однако решающее влияние оказывают примеси внедрения – углерод и азот. Так, увеличение суммарного содержания этих элементов в стали Х17 от 0,01 до 0,02 % после термической обработки (нагрев до 1100°С в течении 10 мин и охлаждение в воде), имитирующей влияние сварочного цикла, повышает температуру перехода стали в хрупкое состояние от отрицательных значений (-30 °С) до +100 °С. Применение ферритных хромистых сталей с содержанием углерода до 0,1–0,15 % рационально в достаточно толстостенных сварных конструциях при температурах эксплуатации от 100 до 350 °С. Для тонкостенных сварных изделий их применение, как правило, ограничивается конструкциями неответственного назначения с толщиной стенки до 5 мм. Отрицательное влияние на технологичность хромоникелевой аустенитной стали при горячей пластической деформации оказывает присутствие в ее структуре d-феррита. В связи с этим содержание последнего в сталях типа 18–10 ограничивают, регулируя соотношение между хромом и никелем, углеродом и титаном. В отличие от ферритных и аустенитных сталей, стабилизированных титаном или ниобием, от аустенитно-ферритных с низким содержанием углерода в твердом растворе процессы при температурах 450–500 °С, приводящие к 475°-ной хрупкости, и при 650–800 °С – к выделению s-фазы в ферритной составляющей и карбида типа Сг23С6 из аустенитной, протекают достаточно медленно и не мешают ведению технологических операций, связанных с нагревом в этих областях температур. Учитывая, что растворенный в стали водород сосредоточен в основном в местах дефектов кристаллической решетки железа, главным направлением снижения склонности стали к водородному охрупчиванию и сероводородному коррозионному растрескиванию является уменьшение количества этих дефектов и степени неустойчивости энергетического состояния кристаллической решетки железа. Для сталей это реализуется уменьшением концентрации атомов внедрения в кристаллическую решетку железа, рациональным выбором легирующих элементов, образующих карбиды и твердые растворы замещения, и термической обработкой, стабилизирующей кристаллическое строение стали. Именно поэтому состав и структура конструкционных углеродистых, низко- и среднелегированных сталей оказывают на стойкость к сероводородному коррозионному растрескиванию гораздо большее влияние, чем на общую коррозию. Наибольшее влияние на наводороживание стали и ее склонность к сероводородному коррозионному растрескиванию оказывает углерод. С увеличением содержания углерода склонность стали к растрескиванию растет вследствие увеличения ее прочностных свойств. Считается, что сталь теряет пластичность при окклюзии водорода 7 - 12 см3 на 100 г металла. Однако в средне-углеродистых сталях охрупчивание может происходить даже при незначительном количестве поглощенного водорода. Так, для стали марки 4340 (предел прочности 1600 МПа), содержащей в своем составе (%): 0,44 – С; 0,7 – Мn; 0,28 – Si; 0,79 – Сг; 1,82 - Nb; 0,25 - Mo; 0,025 - Al; 0,01 - S и 0,008 - P снижение относительного сужения с 45 до 3 % происходит при содержании водорода 0,03 см3на 100 г металла. Учитывая очень низкую предельную растворимость углерода в феррите, последний всегда в той или иной степени пересыщен углеродом, что увеличивает уровень деформирования кристаллической решетки a-железа в зоне внедренных атомов. Легирование стали активными карбидообразующими элементами позволяет связать имеющийся в стали углерод в высокоустойчивые карбиды и повысить степень равновесности a-железа. Наиболее эффективными карбидообразующими элементами являются хром, ванадий и ниобий. Менее эффективными являются молибден и вольфрам. Так, положительное влияние на пластичность стали 20ХМ после наводороживания обеспечивается при ее легировании хромом до 1,6 %. При увеличении содержания хрома возрастает потеря пластичности стали после наводороживания. Время до коррозионного растрескивания стали 05ХГМ увеличивается при содержании в ней ниобия – до 0,08 % или титана – до 0,1 %, а затем начинает уменьшаться при увеличении этих карбидообразующих элементов. Результаты экспериментальных исследований подтверждают существующее в настоящее время представление, что отрицательное влияние легирующих элементов, образующих твердые растворы замещения, на наводороживание конструкционных сталей тем меньше, чем ближе к железу размеры атомного радиуса легирующих элементов и их электронное строение.

Как видно из рис.51, кобальт практически не оказывает влияния на изменение пластичности стали после наводороживания в широком диапазоне изменения его концентрации.

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального образования «Чувашский государственный педагогический университет им. И. Я. Яковлева»

РЕФЕРАТ НА ТЕМУ:

« Принципы коррозионностойкого легирования»

Выполнила:

Студентка 4-го курса

«ФЕиДС»

Чекаева РМ

Проверила:

Пыльчикова Ю.Ю

Чебоксары 2013